热软化及干燥处理对棕榈藤材色的影响

2016-12-15曹积微强明礼

袁 哲 曹积微 强明礼

(1. 西南林业大学艺术学院,云南 昆明 650224;2. 西南林业大学材料工程学院,云南 昆明 650224)

热软化及干燥处理对棕榈藤材色的影响

袁 哲1曹积微2强明礼2

(1. 西南林业大学艺术学院,云南 昆明 650224;2. 西南林业大学材料工程学院,云南 昆明 650224)

通过汽蒸和微波加热方式对云南省藤、版纳省藤和高地钩叶藤进行软化并用传统烘箱和微波加热对藤材进行干燥,测定其色度学参数变化,评价热软化和干燥过程对藤材材色的影响。结果表明:藤材明度 (L*) 明显降低,色调角 (ΔAg*) 均为负值,饱和度 (C*) 下降,色差 (ΔE*) 为18~30,汽蒸软化方式对藤材明度 (L*) 及色差 (ΔE*) 的影响大于微波软化处理;藤材的干燥过程是明度逐渐增加的过程,但干燥处理对藤材表面明度的影响仍小于软化处理对藤材表明明度的影响;经干燥处理的3种藤材材色的饱和度增加,色调角改变,出现一定程度的偏红和偏蓝变化。在同一干燥介质、温度条件下,藤材色差随干燥时间的增加逐渐减小;在同一干燥介质条件下,较高温度条件下完成干燥的藤材色差大于该藤种在低温条件下干燥完成后的色差;经干燥后的3种藤材色差均小于藤材软化前后色差值,干燥过程有助于减少材色差异,其中以微波干燥方式效果更为显著。

棕榈藤;材色;微波;汽蒸;热软化;干燥处理

材色是评价藤材[1]表面特性和利用价值的重要指标之一。藤材在热软化过程和干燥过程中,材色改变,色度学参数发生变化,这可能与藤材中某些发色基团和助色基团发生氧化或抽提物挥发有关。与木材相比[2-8],对棕榈藤材色的理论研究和综合分析还比较匮乏。本研究从明度、色差和色调角等方面研究微波、汽蒸软化处理前后以及干燥过程中藤材色度学参数变化规律以及影响变色的因素,对藤材热软化和干燥处理过程中材色变化进行研究,以期为后期藤材的染色处理和变色防治提供参考。

1 材料和方法

1.1 材料和设备

1.1.1 试验材料

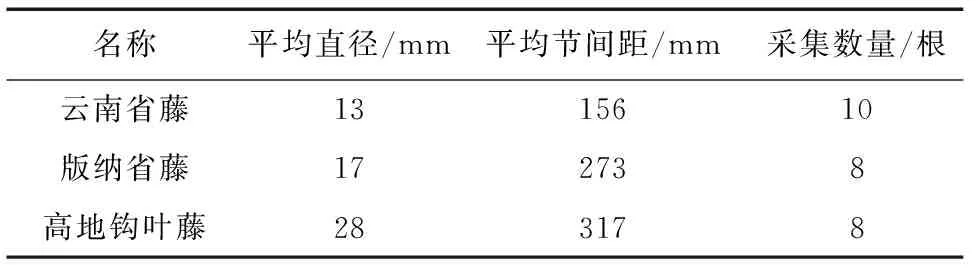

所用云南省藤 (Calamusyunnanensis)、版纳省藤 (C.nambaruensisvar.xishuangbannaensis) 和高地钩叶藤 (Plectocomiahimalayana) 采自云南省西双版纳州大勐龙镇,所采藤材均生长正常,无病虫害,其基本信息见表1。

表1 藤材基本情况

1.1.2 试验设备

软化处理设备为格兰仕WD900型微波炉(最大输出功率900 W,微波频率为2 450 MHz) 和LDZM-80KCS立式压力蒸汽灭菌器;弹性模量测定采用日本岛津AG-I万能力学试验机;材色测定采用SC-80C全自动色差计;干燥处理分别采用格兰仕WD900型微波炉和GZX-9240MBE数显鼓风干燥箱。

1.2 试验方法

1.2.1 汽蒸加热软化处理

试件在常温下放入水中浸泡14 d至饱水后放入蒸汽加热设备中进行软化试验,通过抗弯弹性模量[7-9]变化评价软化效果。3种藤材的软化处理条件为:微波加热软化试验中,云南省藤在360 W功率下加热2 min,版纳省藤在360 W功率下加热3 min,高地钩叶藤在540 W功率下加热3 min;汽蒸软化试验中,云南省藤在115 ℃条件下加热软化80 min,版纳省藤在121 ℃条件下加热软化40 min,高地钩叶藤在121 ℃条件下加热软化60 min。经上述热软化处理后,棕榈藤抗弯弹性模量约为未软化处理前 (含水率为12%) 的10%~25%,达到较好的软化效果,软化前后及干燥过程中材色测定基于以上软化处理进行。

1.2.2 软化前后及干燥过程材色测定

对软化前后的棕榈藤试样藤皮部分进行材色测定,其后将微波软化后的藤材用微波干燥,汽蒸加热软化后的藤材采用干燥箱干燥,并测定干燥过程中不同加热功率、温度下,材色随时间的变化情况。

试验采用1976年CIE (L*a*b*) 标准色度学表征系统对藤材颜色进行表征,主要视觉物理参数为明度 (L*)、色差 (ΔE*)、色调角 (Ag*)、色饱和度 (C*) 以及色度指数 (a*和b*)。试验前对设备进行校正,测定L*、a*、b*并计算色度学参数[10-12]。

2 结果与分析

2.1 软化前后材色变化

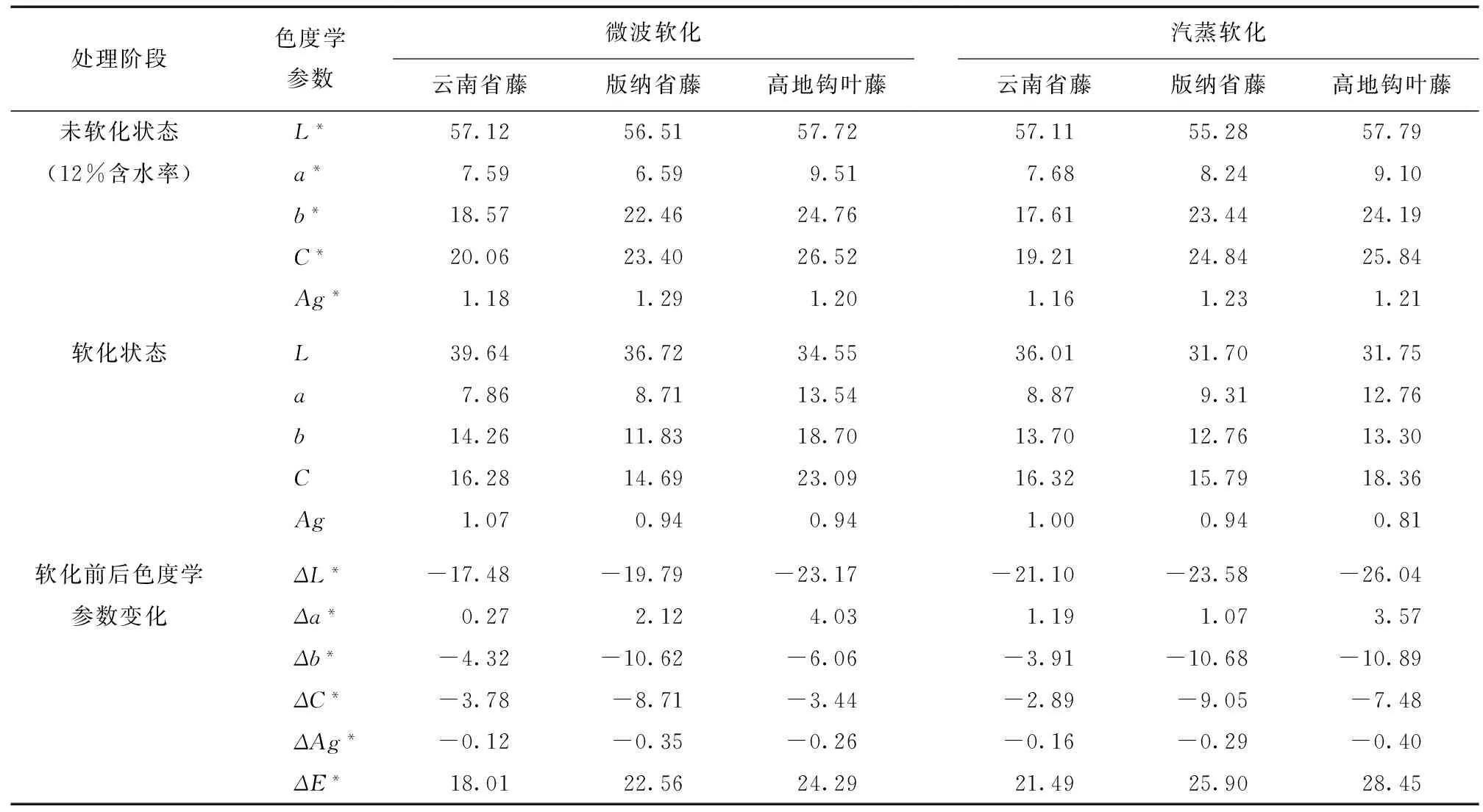

微波、汽蒸热软化处理前后藤材材色变化情况见表2。

由表2可以看出,热处理使3种藤材的明度 (L*) 降低:云南省藤经微波、汽蒸热软化明度分别降低约30%、37%,版纳省藤分别降低约35%、43%,高地钩叶藤分别降低约40%、45%;汽蒸软化过程对藤材明度的影响大于微波热处理,这可能是由于蒸汽加热介质条件下更多的抽提物挥发或水解。经热处理后3种藤材色品均出现不同程度的偏红和偏蓝,其中以版纳省藤和高地钩叶藤色品变化较为明显,色调角 (ΔAg*) 均为负值,色相角顺时针变化;饱和度 (C*) 呈下降趋势,总体色差 (ΔE*) 为18~30,且汽蒸热处理前后藤材色差大于微波热处理。经热处理的藤材试样色度学参数均发生不同程度的变化,这可能与藤材受温度与湿度的共同作用,内部的有发色和助色基团经高温氧化,加之部分抽提物的挥发或水解溶出,最终导致材色的变化。

2.2 干燥过程中材色变化

2.2.1 干燥过程对明度 (L*) 的影响

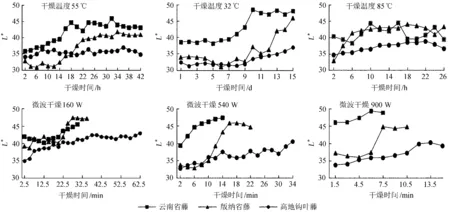

明度值反映物体表面的明亮程度。干燥过程藤材的明度 (L*) 变化情况见图1。

由图1可以看出,采用干燥箱,温度为32 ℃时,藤材表面的明度均随干燥时间的增加而出现不同程度的增长,以云南省藤和版纳省藤增长趋势较为明显且主要出现在干燥9 d后。干燥温度的增加会对明度变化产生影响:32 ℃时,明度增加主要表现在干燥9 d后;随着干燥温度的增加,版纳省藤的明度快速增长区间出现时间更早:55 ℃时,明度在14~24 h间快速增加;而85 ℃时,明度则在2~4 h间增长较快。而2种干燥方法下都以高地钩叶藤明度增加较为平缓。以上趋势表明:藤材的干燥过程是明度逐渐增加、材色逐渐变亮的过程;相较于软化过程,干燥处理对藤材表面明度的影响小于软化处理,即经干燥后的藤材明度均小于未处理藤材。

表2 热处理对藤材材色的影响

图1 干燥处理对藤材明度 (L*) 的影响

Fig.1 Effect of drying process onL*of rattan

对比2中干燥方式,经微波干燥的藤材明度大于干燥箱干燥,且微波干燥效率也明显高于干燥箱;随着微波干燥功率的增加,明度增长规律与干燥箱相同。

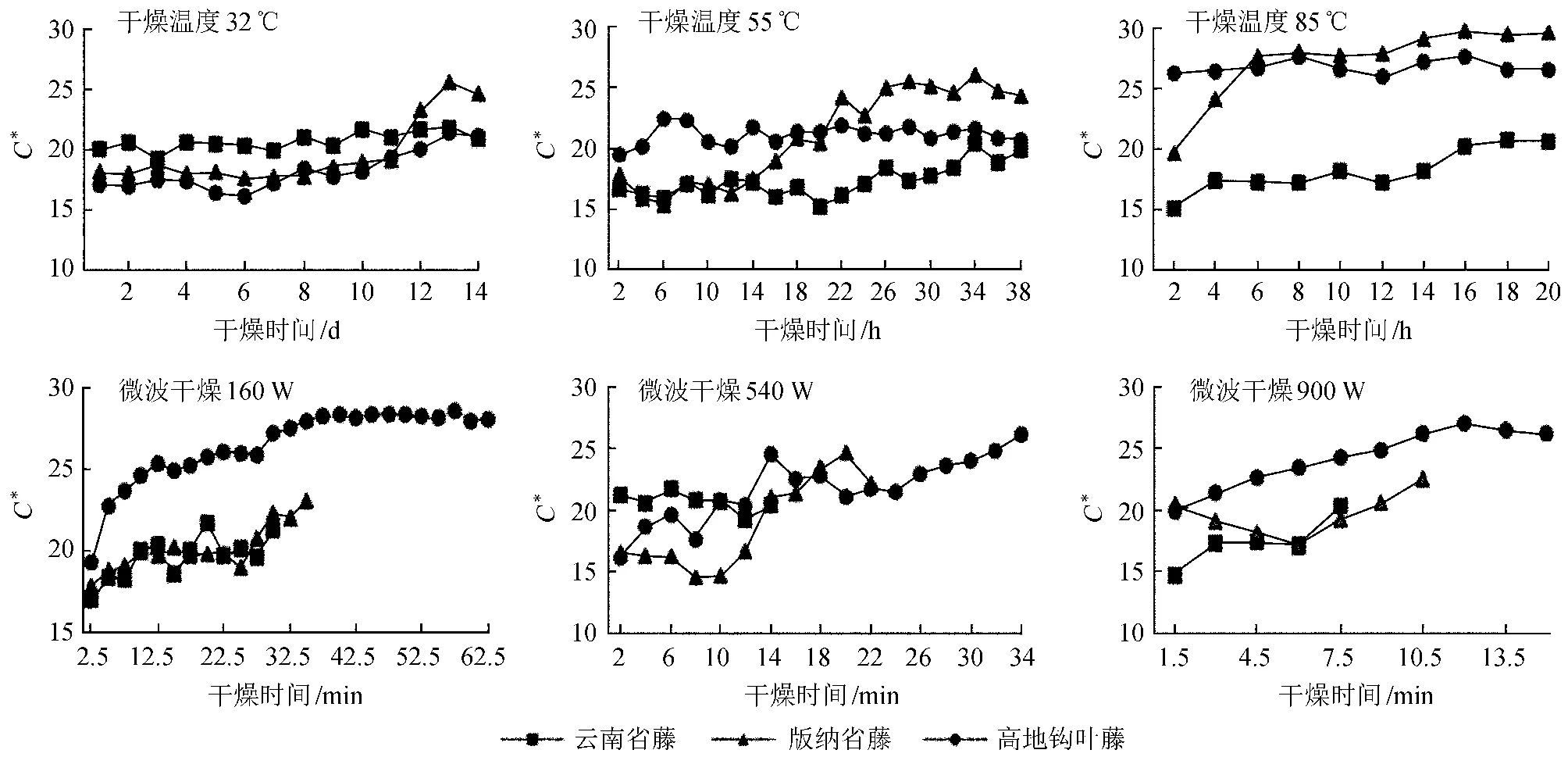

2.2.2 干燥过程对饱和度 (C*) 的影响

干燥过程藤材的饱和度 (C*) 变化情况见图2。

由图2可以看出,经干燥处理的3种藤材饱和度均出现不同程度变化,但不同藤种也存在差异。传统的干燥箱干燥中,云南省藤和高地钩叶藤的饱和度变化较为平缓,饱和度随温度变化无明显变化;干燥版纳省藤过程中,饱和度出现不同程度的增长,且随着干燥温度的升高,饱和度增长区间出现时间提前。微波干燥过程中,不同功率条件下,3种藤材的饱和度均出现一定程度的增加,但未见干燥时间和干燥介质温度对藤材饱和度变化有明显相关性。

图2 干燥处理对藤材饱和度 (C*) 的影响

Fig.2 Effect of drying process onC*of rattan

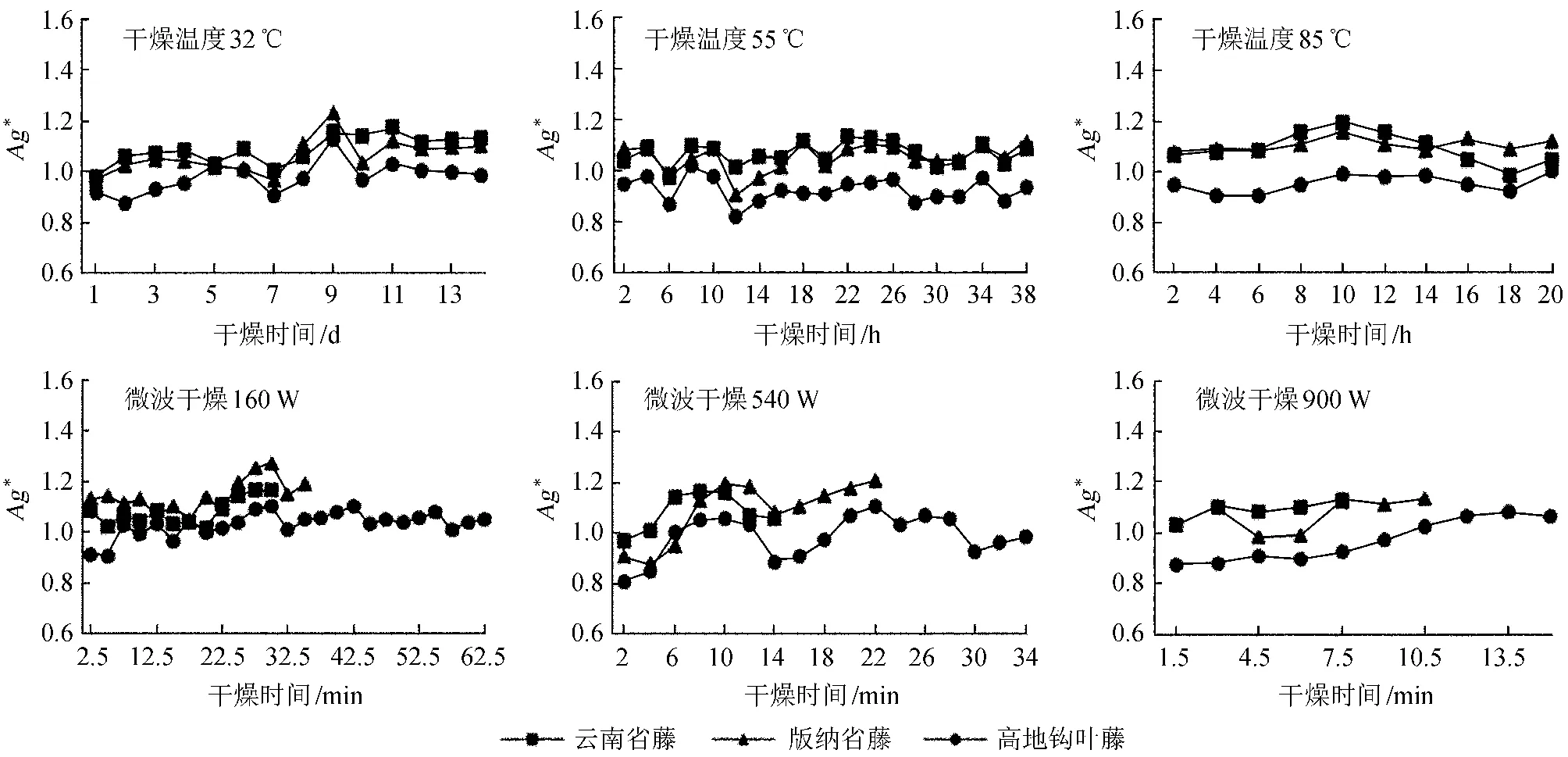

2.2.3 干燥过程对色调角 (Ag*) 的影响

色调角Ag*反映了色度指数a*和b*的共同变化。干燥过程藤材的色调角 (Ag*)变化情况见图3。

由图3可以看出,2种干燥工艺下,干燥前后藤材的色调角为0.8~1.2,小部分值> 1.2。在干燥过程中,色调角差值 (ΔAg*) 多< 0,色相角顺时针变化,说明藤材颜色有一定程度的偏红和偏蓝变化。

图3 干燥处理对藤材色调角 (Ag*) 的影响

Fig.3 Effect of drying process onAg*of rattan

2.2.4 干燥过程对色差 (ΔE*) 的影响

色差 (ΔE*) 反映材料表面颜色的总体变化程度,当色差值为3.0~6.0时表示颜色变化明显,介于6.0~12.0时表示颜色变化很大,> 12.0时表明颜色截然不同。干燥过程藤材的色差 (ΔE*) 变化情况见图4。

图4 干燥处理对藤材色差 (ΔE*) 的影响

Fig.4 Effect of drying process onΔE*of rattan

由图4可以看出,干燥处理对藤材材色造成一定程度的影响:经传统烘箱干燥后的3种藤材较未处理材的色差 (ΔE*) 均 > 12,材色变化明显;经微波干燥后的3种藤材色差 (ΔE*) 为9~18;2种干燥方式下材色变化都以高地钩叶藤色差最大,云南省藤次之,版纳省藤最小;经传统烘箱干燥后的3种藤材色差均大于该藤种经微波干燥后的色差,表明微波干燥过程对材色影响相对较小,其材色更接近未经处理的藤材。

在同一干燥介质、温度条件下,藤材色差随干燥时间的增加逐渐减小。随着干燥介质温度的增加,色差下降区间出现时间明显提前,但其中高地钩叶藤色差变化较为平缓。在同一干燥介质条件下,较高温度条件下完成干燥的藤材色差大于该藤种在低温条件下干燥完成后的色差。经干燥后的3种藤材色差均小于藤材软化前后色差值,干燥过程有助于减少材色差异。

3 结论与讨论

1) 经热软化的藤材色度学参数均发生不同程度的变化:藤材明度 (L*) 明显降低,色调角 (ΔAg*) 均为负值,饱和度 (C*) 下降,色差 (ΔE*) 为18~30。汽蒸软化方式对藤材明度及色差的影响大于微波软化处理,这可能是由于蒸汽加热介质在软化过程中造成更多的抽提物溶解和挥发。

2) 藤材的干燥过程是明度逐渐增加的过程,但干燥处理对藤材表面明度的影响仍小于软化处理对藤材表明明度的影响。微波干燥处理对藤材明度的影响相对较小,经微波干燥的藤材明度大于干燥箱干燥的藤材。

3) 经干燥处理的3种藤材材色的饱和度增加,色调角改变,出现一定程度的偏红和偏蓝变化。

4) 在同一干燥介质、温度条件下,藤材色差随干燥时间的增加逐渐减小。在同一干燥介质条件下,较高温度条件下完成干燥的藤材色差大于该藤种在低温条件下干燥完成后的色差。经干燥后的3种藤材色差均小于藤材软化前后色差值,干燥过程有助于减少材色差异,其中以微波干燥方式效果更为显著。

5) 由于材性的不同,3种藤材的色度学参数变化存在差异。软化过程中,高地钩叶藤明度和色差变化较大;干燥过程中,明度和色差变化则以高地钩叶藤变化较为平缓。

本研究通过汽蒸和微波加热方式对藤材进行软化并用传统烘箱和微波加热对藤材进行干燥,测定其色度学参数变化,评价了热软化和干燥过程对藤材材色的影响,为今后藤材热软化和干燥工艺选择,藤材的变色防治、染色及高效研究利用提供参考。同时由于藤材的材质差异和抽提物成分各异,对于藤材材色的影响机理、造成材色变化的主要因素以及材色变化和藤材材性的关系等仍有待深入研究。

[1] 江泽慧, 萧江华, 许煌灿. 世界竹藤[M]. 沈阳: 辽宁科技出版社, 2002: 509-612.

[2] 张翔, 申宗圻. 木材颜色的定量表征[J]. 林业科学, 1990, 26(4): 344-352.

[3] 刘一星, 李坚. 中国110种木材表面视觉物理量的分布特征[J]. 东北林业大学学报, 1995, 23(1): 52- 58.

[4] 刘一星, 李坚, 王金满, 等. 木材材色与世界森林地理分布的关系[J]. 东北林业大学学报, 1993, 21(4): 41-46.

[5] 刘一星. 木材视觉环境学[M]. 哈尔滨: 东北林业大学出版社, 1994.

[6] 段新芳. 木材变色防治技术[M]. 北京: 中国建材工业出版社, 2005.

[7] 童龙, 陈太安, 马欣欣, 等. 2种棕榈藤材弯曲蠕变性能比较[J]. 西南林业大学学报, 2015, 35(3): 78-82.

[8] 郭伟, 牛晓霆, 李伟, 等. 纳米ZnO改性蜂蜡处理缅甸花梨木材表面性能[J]. 北京林业大学学报, 2016, 38(2): 113-119.

[9] 曹积微, 袁哲, 强明礼. 微波和汽蒸加热软化棕榈藤材抗弯性能及材色的比较研究[J]. 西南林业大学学报, 2016, 36(4): 158-162.

[10] 罗真付, 张雪峰, 陆步云, 等. 棕榈藤力学性质及测试方法的研究[J]. 家具与室内装饰, 2012(7): 108-110.

[11] 吕文华, 刘杏娥. 棕榈藤材的抗弯强度测试方法[J]. 木材加工机械, 2012, 23(1): 1-5.

[12] 袁辉, 温卫东, 崔海涛. 三点弯曲试验弯剪耦合效应分析及测试结果修正方法[J]. 复合材料学报, 2009, 26(1): 190-195.

[13] 李坚, 刘一星, 段新芳. 木材涂饰与视觉物理量[M].哈尔滨: 东北林业大学出版社,1998.

[14] Vanclay J K, Henson M, Palmer G. Color variation and correlations inEucalyptusdunniisawnwood[J]. Journal of Wood Science, 2009, 54(6): 431-435.

[15] 刘一星, 于海鹏, 赵荣军. 木质环境学[M]. 北京: 科学出版社, 2007.

[16] 杨亮庆, 黄海兵, 由昌久. 汽蒸处理及干燥过程对小径落叶松变色的影响[J]. 林业科技, 2012, 37(3): 49-51.

[17] 伊新双, 母军, 高建民, 等. 高温水蒸气预处理对枫桦诱发变色的影响[J]. 北京林业大学学报, 2009, 31(s1): 81-84.

(责任编辑 曹 龙)

The Effect of Softening and Drying Process on Rattan Color

Yuan Zhe1, Cao Jiwei2, Qiang Mingli2

(1. Art College, Southwest Forestry University, Kunming Yunnan 650224, China; 2. College of Materials Engineering, Kunming Yunnan 650224, China)

Calamusyunnanensis,C.nambaruensisandPlectocomiahimalayanawere softened by microwave and steaming heating, using traditional oven and microwave heating to dry the rattan. The changes of color parameters were determined, and the effect of the softening and drying process on the rattan color was evaluated. The results showed that the brightness(L*) and saturation (C*) of softening rattan samples decreased, hue angle (ΔAg*) was minus, chromatic aberration (ΔE*) was in the range of 18-30. The effect of steam softening method onL*andΔE*was more obviously than microwave. TheL*gradually increased in the process of drying, but the effect of drying process onL*was lower than that of softening process. TheC*of 3 dried samples increased andAg*changed, the rattan color appeared slight red and blue.ΔE*gradually decreased as drying time increasing in the same medium temperature.ΔE*of rattan samples drying by higher medium temperature were more obvious than that with lower medium temperature.ΔE*of 3 rattan samples after drying was smaller than that before and after softening, The drying process contributed to rattan color difference reducing, and microwave drying process was more significant.

rattan, chromatic parameters, microwave, steaming, thermal softening, drying

10. 11929/j. issn. 2095-1914. 2016. 06. 026

2016-07-05

云南省应用基础研究计划项目 (2012FB167) 资助;云南省卓越青年教师特殊培养项目 (51400674) 资助。

S784

A

2095-1914(2016)06-0158-06

第1作者:袁哲 (1975—),女,博士,副教授。研究方向:家具设计、家具材料与工艺。Email: yuan-zhe@sohu.com。