鞍钢烧结工艺技术自主集成创新与展望

2016-12-14周明顺韩淑峰王义栋赵正洪宫作岩

周明顺,韩淑峰,王义栋,赵正洪,宫作岩

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;3.鞍山钢铁集团公司,辽宁鞍山114021)

鞍钢烧结工艺技术自主集成创新与展望

周明顺1,韩淑峰2,王义栋3,赵正洪2,宫作岩2

(1.鞍钢集团钢铁研究院,辽宁鞍山114009;2.鞍钢股份有限公司炼铁总厂,辽宁鞍山114021;3.鞍山钢铁集团公司,辽宁鞍山114021)

围绕提高烧结矿产量、质量,节能降耗,创新性地提出烧结配矿优化新方法,实现了鞍钢由传统配矿到智能配矿的转变;纠正了不合理的烧结制粒工序,实现烧结制粒工序由1台圆筒制粒机替代16台圆盘制粒机的大型技术改造,为今后我国烧结制粒设备的选择提供了宝贵的基础数据;创新性地提出用统计数学的“单型格子法”优化烧结燃料粒度组成的新方法;首次提出烧结不配加氧化镁熔剂,高炉实现低氧化镁炉渣操作;确定了合理烧结工艺参数及烧结矿碱度、合理氧化亚铁含量等;开发了超厚料层烧结工艺新技术,提出了鞍钢在炼铁原料技术方面应开展的重点科研工作。

烧结;自主集成创新;单型格子法;超厚料层

烧结矿作为高炉炼铁生产的主要人造富矿,其质量对冶炼过程有重要影响。为满足高炉对烧结矿性能的要求,必须在入炉前对烧结原料进行精加工,这要依赖于烧结合理的原料搭配、合理的烧结工序流程及先进的烧结工艺技术。生产实践

表明,烧结矿质量如果没有烧结工艺技术做保障,高炉就不可能有效地接受大风量、高风温和喷吹燃料等新技术、新工艺,不可能有高产、优质、低耗的冶炼效果[1-2]。

鞍钢高炉炉料结构中烧结矿所占比例高达70%以上,其质量直接影响高炉技术经济指标。为改善烧结生产质量指标,降低烧结生产工序能耗和烧结原料成本,鞍钢集团钢铁研究院与鞍钢股份有限公司炼铁总厂合作,开展了卓有成效的烧结工艺技术自主集成创新工作。本文总结了近年来鞍钢烧结工艺技术自主集成创新的一些研发成果和应用效果,为新常态下我国炼铁原料准备技术的发展提供借鉴和参考。

1 鞍钢烧结工艺技术自主集成创新

(1)创新性地提出烧结配矿结构的优化新方法,实现了鞍钢烧结由传统经验配矿到智能配矿的转变;

(2)优化烧结制粒工序,打破了原有的传统束缚,纠正了圆盘制粒相比圆筒制粒混合效果好的错误理念,实现炼铁总厂三烧车间烧结制粒工序由1台圆筒制粒机替代16台圆盘制粒机的大型技术改造,为鞍钢今后烧结制粒设备的选择提供了宝贵的基础数据和经验,实现了自主技术创新;

(3)首次实现烧结不配加氧化镁熔剂,高炉炉渣中氧化镁含量达4.5%,高炉实现低氧化镁炉渣操作;

(4)创新性地提出用统计数学的“单型格子法”优化烧结燃料粒度组成,取得提高烧结矿强度、降低燃耗的方法;

(5)烧结工艺参数优化与烧结矿合理碱度、合理氧化亚铁含量的确定;

(6)开发了75%以上大比例铁精矿条件下,超厚料层烧结工艺新技术,预期烧结工艺将取得颠覆性技术进步。

1.1 铁矿石烧结优化配矿技术创新

1.1.1 鞍钢优化配矿提出的背景

由于铁矿石自身特性各不相同,其在烧结过程中的高温行为和作用亦有差别,因此各种铁精矿的不同搭配会直接影响烧结矿的产量和质量[3]。过去鞍钢烧结用各种大宗精矿的配比是由矿山精矿产量和运输情况决定的,这种搭配(或配比)是不合理的;另外,鞍钢矿山实施提铁降硅技术后自产铁精矿品位上升、ω(SiO2)下降,原料成分发生了较大变化(见图1),加之近年来鞍钢外购铁矿粉和块矿用量逐渐增加,也使烧结原料结构发生了很大改变,使铁矿石在烧结过程中的高温行为和作用均发生了相应改变,对烧结矿产量、质量带来较大影响,在这种情况下,仍然按传统的搭配模式势必导致烧结矿质量不尽合理,为此,需要对鞍钢炼铁烧结原料合理利用开展基础研究并采用最优化技术来指导烧结配矿,以充分发挥各种铁矿石的优点,克服它们的不足,以实现优势互补,达到改善烧结矿产量和质量的目的。

图1 2000~2015年鞍钢烧结矿铁品位变化

1.1.2 鞍钢优化配矿自主创新技术的提出与应用

烧结原料结构的优化或称烧结优化配矿主要目的是解决铁矿石的合理选择和搭配问题。

首先,系统地研究了鞍钢自产铁精矿的基础烧结特性,如同化特性、铁酸钙生成能力、液相流动性、液相固结强度和连晶能力等,并通过试验考察烧结工艺参数,烧结矿还原、粉化、软熔等冶金性能,结合烧结矿的矿物分析,提出优化配矿方案;研究得出:DC精矿主要用于烧结,DJT精矿可用于球团配矿使用,打破了过去DJT精矿不能用于球团配矿错误观念,使鞍钢铁矿资源实现合理配置。

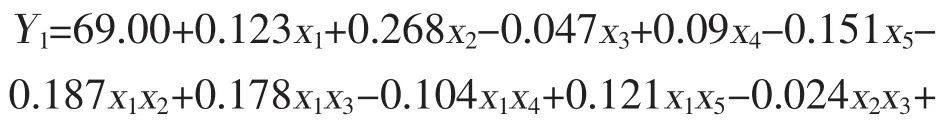

其次,采用最优试验设计方法,首次在国内建立了烧结合理配矿的统计模型,对该模型进行单因素分析,可以解析各矿种对烧结产量和质量的影响;例如:针对成品率(Y1)的统计模型为:

式中,X1代表A矿,X2代表B矿,X3代表C矿,X4代表D矿,X5代表烧结矿碱度。

运用最优化理论在烧结统计性模型上寻优,给出了获得最佳烧结指标值时的各种矿的定量搭配关系,模型较正确地反映了各种矿不同搭配后烧结的规律性,获得的烧结合理配矿的统计模型,可以解析不同铁矿的搭配对烧结产质量的影响;运用最优化理论在烧结统计性模型上寻优,在获得最佳烧结指标值时的各种矿的定量搭配关系。通过模型单因素分析获得的二维等值图见图2。经优化处理,得到的各烧结指标与相应的一次铁料配比的关系见表1。

图2 单因素分析二维等值图

表1 各烧结指标优化后对应的一次铁料配比

由图2和表1可知,获得最高成品率72.44%时,其对应的铁料配比为:A矿47.2%,C矿52.8%。以精矿A与碱度构成的不同指标等值线图为例(见图2),在试验碱度范围内,精矿A配比增加,转鼓强度降低;从还原性能看,当精矿A份数超过35时,碱度不宜低于1.98。可根据不同需要确定最佳配比。实际生产中,除考虑互补性配矿原则外,还需要考虑各矿种的资源量、烧结车间矿槽配置等装备能力、生产流程的设置等实际约束条件。

得更高的经济效益和更高质量的烧结矿。

1.2 首次纠正不合理的烧结制粒工序

2014年初,三烧车间烧结矿质量不稳,所供应高炉焦比严重升高,直接导致吨铁成本增加。鞍钢集团钢铁研究院在实验室条件下开展了大量的数据分析及试验研究,最终确定是三烧车间所使用圆盘造球机制粒系统的混合料混匀效果差所导致。为此,在国内率先提出取缔烧结制粒过程的圆盘制粒工艺,根据提出的改造措施方案进行了“圆盘制粒机改圆筒制粒机”的生产实践,用一个圆筒制粒机取代16个圆盘制粒机。得到如下结果:

(1)混合料混匀效果。对于混合料,圆盘制粒与圆筒制粒两种制粒方式在烧结混合料的混匀程度上存在不同,圆筒制粒混匀效果好,经圆筒制粒后化学成分、碱度的离散程度小,波动小、稳定性好;相比之下,圆盘制粒混匀效果较差,经圆盘制粒后化学成分、碱度的离散程度较大,波动大、稳定性差。所分析样本TFe标准差由0.733 2(圆筒)增加至1.517(圆盘),碱度标准差由0.095 58(圆筒)增加至0.146(圆盘)。

(2)烧结矿化学成分稳定情况。对于成品烧结矿,经圆筒混合的混合料烧结后得到的烧结矿(二烧烧结矿),其化学成分、碱度离散程度小,稳定性好;相比之下,经圆盘混合的混合料烧结后得到的烧结矿(三烧烧结矿),其化学成分、碱度离散程度大,稳定性差。所分析样本TFe标准差由0.692 6(圆筒)增加至0.890 2(圆盘),碱度标准差由0.054 49(圆筒)增加至0.203 3(圆盘)。

(3)烧结生产指标的对比。炼铁总厂三烧车间二混制粒系统由16台圆盘改成1台圆筒后,生产稳定正常,烧结生产指标显著改善,烧结矿碱度稳定率提高6.3个百分点,TFe稳定率提高2.94个百分点,FeO稳定率提高0.95个百分点,烧结固体燃耗降低4 kg/t,烧结生产指标的对比见表2。

SPT的包膜完整与否提示肿瘤是否向周围浸润,间接反映肿瘤的恶性程度[10]。CT上包膜表现为线样稍高密度影,增强扫描包膜强化;MRI上包膜表现为T2WI呈低信号,增强扫描肿瘤包膜强化。本组CT显示有包膜7例(70%);MRI显示有包膜19例(79.17%),与Raman等[3]及李靖等[11]的结果相符。由于MRI具有软组织分辨率高、多序列成像的优势,因此在显示包膜方面MRI优于CT,特别是在T2WI及动态增强图像,包膜和肿瘤、正常胰腺组织信号差别明显。

表2 烧结生产指标对比

总之,圆盘造球机制粒系统的混匀效果较圆筒造球机差,从整个烧结行业而言,应取缔烧结制粒过程中圆盘制粒工艺。

1.3 优化烧结燃料粒度新方法“单型格子法”的应用

不同的固体燃料粒度导致炭粒燃烧速度发生变化,会直接影响铁矿石烧结的矿化过程。燃料的配加量、燃料的粒度组成和燃烧性质直接影响烧结料层的温度与热量分布、燃烧带的厚度以及料层的透气性、烧结气氛等各个方面。当燃料的种类、配加量固定时,燃料粒度的大小就成为烧结过程的决定性因素。鞍钢在实际生产条件基础上进行了焦粉粒度的优化研究,实验室条件下运用“混料回归试验设计方法”的“单形格子设计”方案对烧结矿物进行分析,得到了不同焦粉粒度与铁矿烧结重要指标间的定量关系,并就优化后的燃料粒度对烧结矿冷强度(转鼓强度)及生产率指标改善的效果进行了验证。

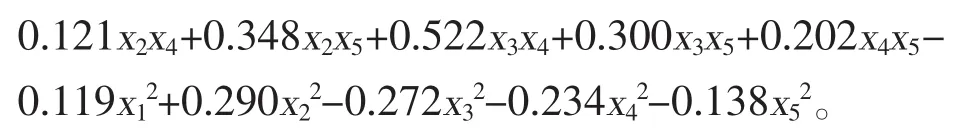

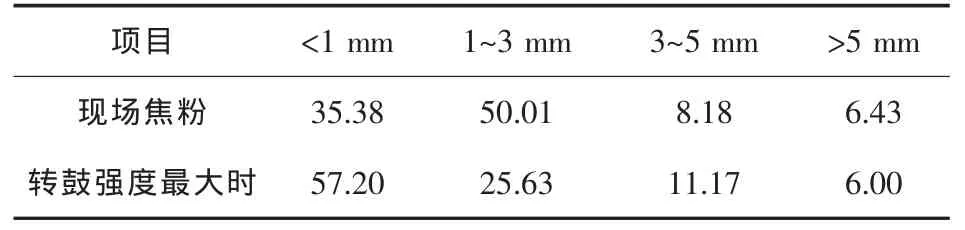

研究采用混料回归的设计方法,进行焦粉粒度的定量研究,试验设计代码为Z1代表<1 mm粒级,Z2代表1~3 mm粒级,Z3代表3~5 mm粒级,Z4代表>5 mm粒级。

例如:可得到最大转鼓强度Y(max)时的公式:

为了验证公式的准确性和实用性,对公式进行最值求解,得到了转鼓强度最大时相对应的优化后焦粉的具体值,见表3。将焦粉与现场烧结使用的普通焦粉进行了对比。

表3 焦粉粒度分布对比%

在转鼓强度最大时,对优化后的焦粉进行烧结试验验证,验证条件与生产现场条件相同,只改

变焦粉的粒度组成,得到的验证烧结杯试验结果如表4所示。

表4 试验结果验证

由表4可见,经过优化后转鼓强度提高了1.48个百分点。同时,成品率和合理的粒度级别也得到了提高,固体燃耗下降,而利用系数和垂直烧结速度变化不大。

结果表明:在鞍钢实际配矿条件下,烧结矿获得最大冷强度所对应的焦粉粒度组成为<1 mm占57.20%、1~3 mm占25.63%、3~5 mm占11.17%、>5 mm占6.00%;其它烧结指标最优的焦粉粒度组成也通过实验获得。通过优化焦粉粒度组成,可满足烧结生产对各项指标的侧重要求,对降低烧结固体燃耗、提高烧结矿产量和质量具有指导意义。

1.4 首次提出烧结不配加氧化镁熔剂

烧结矿中MgO含量过高对烧结矿产量和质量有着不可忽视的负面影响[4-7],研究了降低烧结矿含量对烧结指标及高炉炉渣粘度的影响,并研究了炉渣碱度及Al2O3含量变化对高炉炉渣粘度的影响规律。结果表明:当烧结矿MgO含量从1.7%降至1.4%时,烧结产量和质量指标得到改善。在1 500、1 550℃不同温度下,当炉渣MgO含量大于3%时,炉渣粘度均小于0.4 Pa.s,能够满足高炉冶炼要求。在炉渣MgO含量为4%左右,炉渣碱度为1.245的条件下,随着炉渣Al2O3含量的升高,炉渣粘度逐渐升高,当炉渣Al2O3含量小于16%时,能够满足高炉冶炼要求,为此提出降低烧结矿MgO含量,直至烧结生产取消配加氧化镁质熔剂,仅靠原料自然带入的MgO进行烧结生产。鞍钢烧结生产实践表明,烧结取消配加氧化镁质熔剂后,烧结矿MgO含量从原来的平均1.88%降至平均1.43%时,烧结生产质量指标改善,各项指标较好,烧结原料成本降低,高炉稳定顺行,入炉焦比降低。降低MgO含量前后高炉生产指标对比见表5。

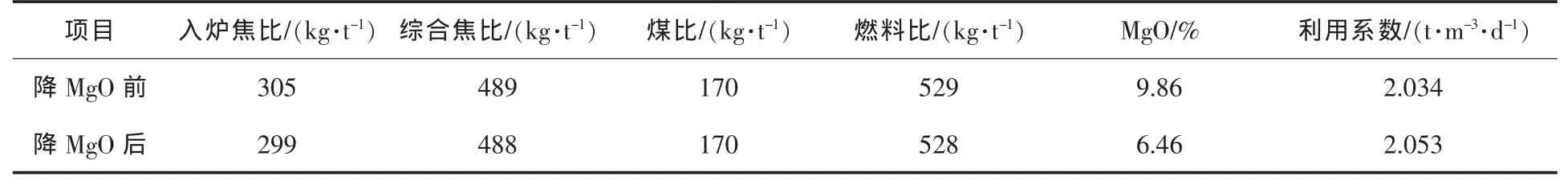

表5 降低MgO含量前后高炉生产指标对比

1.5 烧结工艺参数优化与烧结矿合理碱度、合理氧化亚铁的确定

1.5.1 烧结工艺参数优化.

烧结过程的描述可用两种方式表示,一是以物理或理论数学关系为基础,其模型方程式非常复杂且许多线性方程式的参数是在许多假设条件下获得的与实际吻合得不好;二是以统计学关系为基础,该表示方法被国内外冶金界广泛采用,已证明是有效的方法且方程易于求解。本研究就是用的后一种方法,即采用二次回归正交设计试验法。

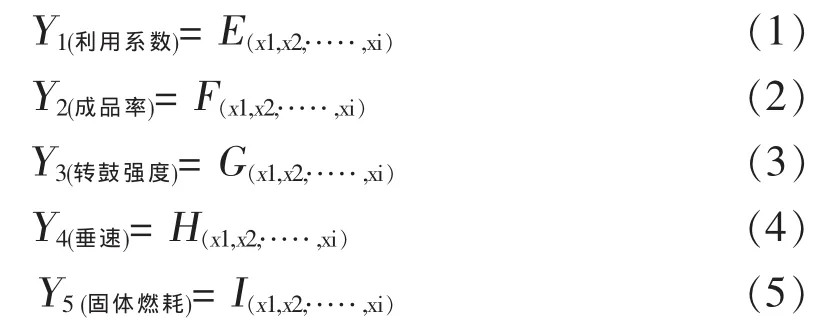

数模的型式是按烧结生产最关注的目标值来选取的,它们是:利用系数、成品率、转鼓强度、垂直烧结速度、固体燃耗、有益的粒度重量百分数(即10~40 mm粒级含量)及有害的粒度重量百分数(即<5 mm粒级含量)等。目标值确定后,重要的是按统计学求出目标值与各烧结铁料配比及操作变量间存在的关系,而求解的关键则是优化这些变量组合,目的是寻找最优方案,从而实现烧结优化配矿以获得最佳烧结矿产质量指标。若以Y为最佳化的目标函数,则得下列一组方程式:

其中,i为自变量个数。显然,当固定其余变量或几个变量时,即可求某一变量或两个变量同时变化对烧结产量和质量指标的影响规律。用计算机解上述带有约束条件的联立非线性不等式方程(如规定Y转鼓强度>60%,Y利用系数>1.25 t/(㎡·h)等),就可获得有所侧重的几组优化配矿方案和兼顾各项指标均达到要求的最佳配矿方案。

本研究确定的定量参数为碱度(R0=2.05)、氧化镁含量(MgO=2.5%)、料层高度(670 mm)。采用二次回归正交设计试验法共进行27组次烧结杯实验,每组实验做两次平衡试验,剔除超差不合格数据,取两次试验的平均值作为考察指标,以确保试验数据的重现性。转鼓强度等值线图见图3所示。

图3 转鼓强度等值线图

根据生产实际,建立数模时的独立变量选择如下:

X1——齐大山精矿配比

X2——巴西CVRD粉矿配比

X3——麦克粉矿配比

X4——混合料水分

X5——焦粉配比

由图3可见,水分对转鼓强度的影响最显著,其次是焦粉,再其次是巴西矿、齐大山矿、麦克矿。通过对转鼓强度方程Y3二次项系数的分析,齐大山、焦粉和麦克矿对Y3的影响都有极值,显然,要想获得最大的转鼓强度,必须要让这些参数包括巴西矿配比落在最大的转鼓强度区域,这就需要运用数学上的有约束最优化方法,对配矿模型进行约束优化处理,达到生产率与强度均佳的配矿和参数组合;在焦粉配比较低的条件下,齐大山精矿对转鼓强度的影响不容忽视,齐大山精矿配加比例大于30%时,焦粉配比不应低于5.1%;麦克粉矿与燃料的交互作用较显著,若取得最大转鼓强度,应落在麦克粉矿配比为8%左右,焦粉配比为5.2%的区域。当麦克矿配比为15%左右,巴西矿配比为20%左右时,转鼓强度落在最低值范围,生产中应回避这一比例范围。

1.5.2 烧结矿合理碱度的确定

近年来,鞍钢酸性球团矿产量不断提高,酸性球团矿的入炉比例也相应增加,因此,为满足高炉

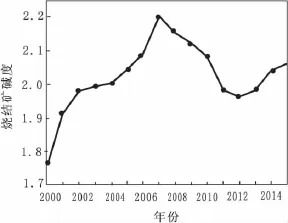

生产对炉料碱度的要求,烧结矿的碱度也要相应提高,对于鞍钢现今的高品位、低硅烧结矿,确定适宜的碱度范围,获得高产优质的烧结矿及合理炉料结构是非常必要的。鞍钢集团钢铁研究院在铁料配矿方案一致条件下,分别进行碱度从1.8~2.6倍的烧结杯试验。结果表明,随着烧结矿碱度增加,烧结矿低温还原粉化性和还原性得到改善;但烧结矿碱度过高时,对烧结矿低温还原粉化和还原性的影响不明显。从烧结和高炉炼铁两方面综合考虑,最终确定鞍钢烧结矿适宜的碱度为2.05~2.14,并一直用于指导现场烧结生产。2000~ 2015年鞍钢烧结矿碱度变化见图4。

图4 2000~2015年鞍钢烧结矿碱度变化

1.5.3 烧结矿合理氧化亚铁含量的确定

烧结矿中氧化亚铁含量与烧结矿的粒度组成、冷态强度及热态冶金性能相关性很大,是影响高炉炉况顺行的一个重要参数。在原料和工艺条件不变时,降低烧结矿FeO含量,有利于改善烧结矿还原性,但FeO含量过低会恶化烧结矿低温还原粉化性、冷强度及合理粒度组成等指标[8]。鞍钢集团钢铁研究院在实验室条件下开展了大量的试验研究,以现场烧结生产条件为基础,采用三元二次正交回归组合设计,以混合料碳、混合料水、抽风负压为因素变量,增加烧结混合料配碳量,进行烧结杯试验,获得不同FeO含量的烧结矿。结果表明:烧结矿FeO含量在8.08%~9.70%时可以获得最适宜的烧结产量和质量,烧结矿FeO含量在7.18%~8.08%时可以获得较适宜的烧结矿冶金性能,烧结矿FeO含量在8.08%时烧结矿矿物结构较合理。从烧结工艺指标和烧结矿冶金性能两方面综合考虑,确定鞍钢烧结矿FeO含量的适宜值在8%左右,此研究结果一直被用于指导鞍钢烧结生产。

1.6 超厚料层烧结新技术的研究与应用

为实现超厚料层烧结以达到提高烧结矿产能的目的,鞍钢集团钢铁研究院提出了一种烧结生产新工艺,以前期实验室研究结果为基础,在炼铁总厂烧结车间进行了工业试验,结果证明该新工艺是完全可行的。该工艺在保证烧结矿质量的前提下,彻底解决了精矿配加比例在75%以上,料层厚度难以超过750 mm的世界性难题。该项创新技术的推广将为公司带来巨大的经济效益。

2 展望

鞍钢在炼铁原料技术方面的研发已积累了较多理论基础和实践经验。着眼未来,提出以下应重点做的科研工作:

(1)建立铁矿石的系统评价体系

目前鞍钢集团钢铁研究院炼铁原料课题组已建立铁矿石烧结配矿数据库,可以清楚地查询到鞍钢所有铁矿石的烧结性能指标、并可以根据输入的数据进行成本预测、自动生成最佳配矿方案。但应继续深入开展这方面的研究工作,建立铁矿石的系统评价体系,为烧结用矿的采购提供依据,最终实现优化配矿系统。具备当资源发生变化时,应用配矿优化系统能快速给出满足烧结质量要求、混合矿基础特性要求、成本要求的最优配矿方案。

(2)重视铁矿石烧结工艺创新

开展高炉“单一炉料”入炉的研发工作。采用“复合碱度”烧结技术,根据高炉对炉料结构与性能的要求来设计烧结料层的结构,打破以往研究工作只注重烧结料层的透气性,转向研究综合考虑烧结矿料层粒度、矿相分布、化学成分及烧结矿强度,以实现对烧结矿结构的有效控制,满足高炉冶炼要求。实现“球团-烧结”烧结矿单一炉料入炉,大幅降低炼铁原料成本,颠覆性改变了传统高炉炉料的结构形式。同时,关注烧结新技术的开发,如:富氧烧结、气体燃料烧结等技术的开发与应用。

(3)MgO质球团工业试验及推广应用

球团添加MgO质主要有两个作用,其一,将烧结矿中添加的MgO熔剂改在球团矿中加入,可

使球团矿中的MgO形成镁橄榄石(2MgO.SiO2)和偏硅酸镁(MgO.SiO2)等高熔点相,其熔化温度分别为1 892℃和1 557℃,提高球团矿的软融性能指标,改善球团矿的低温还原膨胀率;其二,实验室研究与生产实践表明,MgO在烧结矿中的负面影响已成事实,应该降低MgO对烧结矿固结强度的影响,并且球团矿中加入MgO替代烧结矿中MgO能够保证高炉造渣所需的适宜MgO含量。因此,从球团添加MgO能达到烧结矿和球团矿质量改善的双赢效果,全面改善鞍钢高炉的炉料结构,实现降本增效。鞍钢集团钢铁研究院炼铁原料课题组已完成MgO质球团的实验室研究并提出工业试验方案,建议开展MgO质球团工业试验并在所有球团生产线推广应用。

(4)拓宽球团矿品种,改善球团矿冶金性能

在世界范围内,熔剂性球团在世界范围内正在逐渐取代酸性球团成为高炉的原料。这是由于,酸性球团高温冶金性能较差,尽管可以用配加适量的蛇纹石或白云石来改善,但与烧结矿相比高温冶金性能仍差,个别品种的球团矿在还原时出现异常膨胀或还原迟滞现象。鞍钢集团钢铁研究院炼铁原料课题组已启动熔剂性球团的研究,目的是通过改变现有球团矿种类,大幅提升其冶金性能。

(5)合理适宜的高炉“精料”方针的选择

依托鞍钢自有矿山优势,充分利用自产的高品位铁精矿,与进口低品位劣质粉矿搭配使用,实现科学配矿,实现“经济料”与“精料”方针的的和谐统一。

3 结语

总结了近年来鞍钢烧结工艺技术自主集成创新的一些研发成果和应用效果,研究结果对提高烧结矿产量、质量,节能降耗等具有重要参考价值。铁矿石烧结配矿新方法的提出得到了不同品种铁矿石、不同配比与烧结重要指标间的定量关系,改写了鞍钢传统的搭配模式,实现了由传统经验配矿到智能配矿的转变;烧结制粒工序优化结果纠正了圆盘制粒相比圆筒制粒混合效果好的错误理念,为鞍钢今后烧结制粒设备的选择提供了宝贵经验;首次实现烧结不配加氧化镁熔剂。结果表明,当烧结矿MgO含量从1.7%降至1.4%时,烧结产质量指标得到改善,高炉实现低氧化镁炉渣操作;创新性地提出用统计数学的“单型格子法”优化烧结燃料粒度组成,得到了不同焦粉粒度与铁矿烧结重要指标间的定量关系,获得提高烧结矿强度、降低燃耗的新方法;对烧结工艺参数进行了优化,提出了现有原料条件下鞍钢烧结矿的适宜碱度和合理FeO含量;开发了75%以上大比例铁精矿条件下超厚料层烧结工艺新技术,预期烧结工艺将取得颠覆性技术进步。

[1]许满兴.论烧结矿质量进步与高炉操作技术的发展[J].烧结球团,2000,25(1):1-7.

[2]罗祥军.改善烧结矿质量降低高炉炼铁燃耗[J].科技与创新,2016(1):84,87.

[3]周明顺,刘万山,窦力威,等.鞍钢自产铁精矿合理使用研究[J].钢铁,2006,41(10):11-15.

[4]周明顺,翟立委,李艳茹.鞍钢烧结矿适宜MgO含量的试验研究[J].烧结球团,2005,30(6):1-4.

[5]何环宇,王庆祥,曾小宁.MgO含量对高炉渣黏度影响的实验研究[J].武汉科技大学学报,2002,25(4):340-341.

[6]张玉柱,耿明山,项利,等.MgO含量和碱度对高炉渣的黏度的影响[J].材料与冶金学报.2005,4(4):253-255.

[7]杨双平,柳浩,巨建涛,等.MgO含量对龙钢高炉渣黏度影响的实验研究[J].冶金丛刊,2008(3):74-77.

[8]尚策,周明顺,翟立委,等.鞍钢烧结矿冶金性能优化研究[J].中国冶金,2009,19(9):13-17.

(编辑 贺英群)

Primetals为纽柯钢铁提供SIAS表面检查系统

普锐特冶金技术(Primetals Technologies)与北美钢铁企业——纽柯钢铁伯克利公司签订合同,将为其位于美国南卡罗来纳州Huger厂的热带钢轧机提供一套SIAS表面检验系统。此系统可在精轧机之后对带钢上表面以及在卷取机之前对带钢下表面进行质量检测。优化的质量控制将降低生产成本并减少维护量。另外,系统能够进行高分辨率的缺陷检测和实时分类,还具有带卷评级和宽度测量功能。表面检验系统计划于2016年四季度投入试运行。

——摘自“铁诺咨询网”

Self-Integration Innovation and Prospect of Sintering Process in Ansteel

Zhou Mingshun1,Han Shufeng2,Wang Yidong3,Zhao Zhenghong2,Gong Zuoyan2

(1.Iron&Steel Research Institutes of Ansteel Group Corporation,Anshan 114009,Liaoning,China; 2.General Ironmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China; 3.Anshan Iron&Steel Group Company,Anshan 114021,Liaoning,China)

In order to increase the output of sinter and improve its quality with achieving the target of energy-saving and consumption-reducing,the new method of optimizing the ore proportioning for sintering was innovatively proposed and as a result the process by application of intelligent ore-proportioning was achieved instead of the traditional process in Ansteel.And also the improper production processes for pelletizing during sintering was corrected so that the massive technical transformation on the processes for pelletizing during sintering by one cylindrical granulator instead of sixteen disc granulators was fulfilled,which can provide the valuable basic data for China to choose the granulating equipment for sintering in the future.In addition the new method to optimize the particle-size composition of fuels to be sintered was innovatively proposed by the single-type lattice method based on statistical mathematics.For the first time it was proposed not to use the magnesia flux during sintering to achieve the operation of BF with low content of magnesium oxide in slag.Finally the suitable technological parameter for sintering process and the basicity of sinter as well as the proper content of ferrous oxide were determined.Based on above research results the new sintering process with super thick-bed of materials was developed and thus the key scientific research which should be carried out in the field of ironmaking materials in Ansteel was put forward.

sinter;self-integrated innovation;single-type lattice method;super thick-bed

TQ

A

1006-4613(2016)06-0001-08

2016-11-14

周明顺,工学博士,教授级高工,鞍山钢铁集团公司一级专家。E-mail:zms4652@163.com