提高烧结矿产量的生产实践

2016-12-14宫作岩

宫作岩

(鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

提高烧结矿产量的生产实践

宫作岩

(鞍钢股份有限公司炼铁总厂,辽宁鞍山114021)

鞍钢股份有限公司炼铁总厂近几年为增加烧结矿产量,自2013年以来,利用现有生产线,采取了提高烧结机利用系数、作业率和增大烧结机有效烧结面积等措施,取得了显著效果。至2015年底,烧结机作业率提高11.53%,烧结矿增产近200万t。

烧结矿;产量;作业率;措施

近几年,钢铁形势持续恶化,为保生存,鞍钢集团公司要求大幅度降低生铁成本。目前,高炉增加烧结矿使用比例是降低生铁成本的一项重要措施。而烧结系统目前存在的主要问题是:新烧作业区2台265 m2烧结机是鞍钢“七五”期间建的,已运行了27年,其工艺配置和设备装备水平落后、设备老化严重、环冷机及烧结机设备漏风率很高、混合制粒的效果也差,已不能生产出优质烧结矿,应加快改造。鞍钢股份有限公司炼铁总厂二烧原料系统已运行60年,鞍钢三烧原料系统也已运行40多年,其装备难以长时间维持生产。为此,立足现有装备,通过采取多种措施来提高烧结矿产量尤显重要。

1 增加烧结矿产量的措施及效果

增加烧结矿产量有新建产能和对现装备挖潜两大措施,因鞍钢近几年生产经营一直比较困难,新建产能增产措施短期内难以实施,因此,增加烧结矿产量只有通过对现装备挖潜来实现。而现装备挖潜的措施有三个:一是提高烧结生产效率,即提高烧结机利用系数;二是提高烧结机作业率;三是增加烧结机有效烧结面积。下面简要介绍这三个增产措施的主要做法和效果。

1.1 提高烧结机利用系数的措施和效果

1.1.1 差异化配料

由于各高炉状态不同,对烧结矿品质要求也不同。因此,2013年初开始,采取差异化配料方式对烧结配料进行优化。向高产能高炉供料,采用较好原料结构满足高炉高产需要。向低产能高炉供料,采用原料等级差一些的原料结构满足高炉低成本的需要。表1为近几年各烧结作业区烧结机

利用系数指标。

表1 各烧结作业区烧结机利用系数指标(t·m-2·h-1)

2013年以来,由于2号、3号高炉利用系数高,因此,供其炉料的西烧烧结机采用高品质的原料生产烧结矿,其利用系数一直呈上升趋势,见表1所示。而其它高炉利用系数低于2号、3号高炉,尤其1号、5号、7号高炉利用系数较低,供其炉料的烧结机采用较差的原料生产烧结矿,其利用系数一直呈稍稍下降趋势。

1.1.2 新建大型室内中和混匀料场

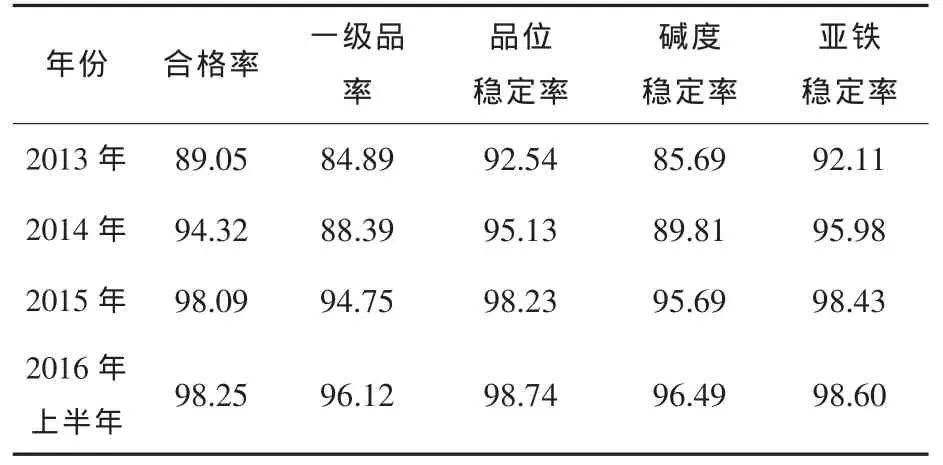

为提升烧结矿质量稳定性,在借鉴新烧室内中和混匀料场基础上,鞍钢集团公司投巨资于2014年分别给二烧、三烧和西烧各新建一个大型室内中和混匀料场,对含铁原料进行中和混匀,鞍钢炼铁总厂所有烧结机均使用混匀含铁原料。在中和混匀料场管理上,通过制定管理考核措施,对铺料层数、堆料机机速等关键参数强化管理,确保混匀料的混匀效果。中和混匀料投产后,烧结矿质量稳定性明显改善,尤其影响高炉操作的碱度波动问题大大减少。表2中列出中和混匀料场投入使用前后烧结矿质量指标变化情况。

表2 混匀料场投入使用前后烧结矿质量指标变化%

从表2数据可以看出,2014年混匀料场投入使用后,烧结矿合格率、一级品率、品位稳定率、碱度稳定率和亚铁稳定率均明显提升。

1.1.3 三烧取消圆盘制粒机工艺

为强化细精矿烧结,鞍钢炼铁总厂三烧原工艺采用16个Φ6 000 mm×600 mm圆盘制粒机对混合料进行造球制粒,烧结混合料粒度大大改善,为厚料层烧结创造了有利条件。三烧改造后,取消了三次混合机,圆盘制粒机工艺带来混合料的不均匀性的问题日益凸显。为稳定三烧烧结矿质量,取消圆盘制粒机工艺,取而代之的采用一台Φ5 100 mm×24 500 mm圆筒制粒机工艺。改造后,三烧烧结矿稳定性大大改善。

1.1.4 控制燃料粒度

控制各作业区燃料粒度,要求≤3 mm达到80%以上。三烧原生产系统有四辊破碎系统对燃料进行破碎,后因三烧使用筛下焦粉,该工艺停止使用。由于筛下焦粉粒度较粗,一般≤3 mm部分只能达到70%左右,影响了三烧生产。为满足生产对燃料粒度的要求,三烧恢复四辊破碎系统对焦粉进行破碎,停止使用筛下焦粉。恢复破碎系统后,焦粉中≤3 mm部分达到了80%以上。鞍钢股份有限公司新烧原燃料破碎系统中,设有等厚筛对燃料进行预筛分,后因等厚筛事故频繁而停用该设备,直接将燃料进四辊进行破碎,致使焦粉粒度≤3 mm部分达不到80%。为满足焦粉粒度要求,恢复等厚筛对燃料进行预筛分。

对外来石灰石粉粒度加大抽检考核力度,确保外来石灰石粉粒度≤3 mm达到80%以上。

1.1.5 稳定混合料水碳

混合料水碳稳定对烧结过程影响很大,为此,对影响混合料水碳稳定较大的除尘灰采用细水长流的方式配入,部分除尘灰采用外排的方式通过混料配入,减少了除尘灰的影响。返矿对混合料水碳稳定影响也很大,一方面取消热返矿工艺,目前只有新烧2#烧结机还有热返矿,其它烧结机均只有冷返矿。冷返矿定量配料,并打水润湿,减轻了返矿影响。

1.1.6 加强入口原燃料的管理

加大入口原燃料质量抽检力度和考核力度,提高外来原燃料质量,满足烧结矿生产要求。

1.1.7 强化烧结机操作

烧结机料面能否铺平不仅影响到烧结机料面点火的好坏,而且还影响通过料层的风速快慢。通过对布料辊、平料辊、松料器定期更换,确保料面和台车挡板不形成小三角区,减少边部效应和改善料层透气性。

烧结终点控制的精准与否,对烧结矿产量影响较大。若终点控制提前,易于操作,但浪费烧结产能;若终点控制滞后,则容易将没烧透的烧结混合料卸到环冷机上,造成环冷机上烧结混合料二次烧结,影响环冷机冷却,并容易发生烧皮带事故。通过对操作工进行技术培训和交流,提高操作工的操作水平,同时按技术规程严格执行,防止人为的控制烧结机过烧状态。

1.1.8 合理使用生石灰强化烧结

生石灰配比的高低不仅影响烧结矿产量,而且影响烧结矿成本。在烧结矿产量需求高时,提高生石灰使用比例;在烧结矿产量需求较低时,适当降低生石灰使用比例,降低烧结矿生产成本。为充分发挥生石灰的作用,采用热水对生石灰进行消化。

1.1.9 降低内部返矿率

内部返矿率的高低不仅影响烧结矿产量,而且还影响烧结矿消耗和成本,因此,采取以下措施降低内部返矿率:

(1)提高烧结矿FeO含量来提高烧结矿强度。通过生产摸索,得出烧结矿FeO含量宜控制在9%左右对高炉操作有利。为此,烧结通过调整配碳量,尽可能地将FeO含量控制在9%左右,满足高炉生产需求。

(2)提高点火温度来改善表层烧结矿强度。通过生产摸索,将点火温度从(950±50)℃提高到(1 050±50)℃,确保各烧结机表面点火强度,不出现烧结料层表面发黄的情况。

(3)将烧结机台车边蓖条改成盲蓖条和对烧结机两侧混合料采用压料辊进行适当压料,降低烧结机台车边部烧结速度,减少烧结机边缘效应来提高边部烧结矿强度,减少烧结机边部返矿量。

(4)强化筛分效率纳标管理。严格控制冷筛筛孔尺寸,定期抽检冷返矿中≥5 mm含量,若内部返矿中≥5 mm含量持续超过10%时,则更换返矿筛板。为降低大烟道内成品烧结矿量,将新烧烧结机蓖条间隙控制在8 mm,西烧、二烧和三烧烧结机蓖条缝隙控制在10 mm。

(5)强化环冷机打水管理。通过加强环冷机温度检测来控制环冷机冷却,杜绝环冷机打水冷却,避免环冷机打水后烧结矿急剧冷却导致烧结矿强度降低、返矿量增加,同时也避免高温烧结矿烧皮带事故的发生。

1.1.10 提高混合料温度

采用热水和蒸汽预热混合料,提高混合料温度。尤其冬季,混合料温度的高低对产量影响非常大。

1.1.11 降低烧结机漏风率

烧结机漏风率高低不仅影响烧结矿产量,而且还影响烧结矿消耗。近几年通过大修改造、日常封堵、引进新型烧结机机头、机尾密封盖板等措施,烧结机系统漏风率一直保持在较低水平,满足了烧结生产要求。

1.1.12 强化考核

通过强化考核、问责,减少和杜绝各种生产设备事故发生。减少各种事故停机,不仅提高了烧结机作业率,而且减少了烧结机开停对生产造成的波动。

1.1.13 加强基础管理

加强对成品率、返矿率和烧成率“三率”指标的统计和分析,每天录入,及时了解烧结机的生产情况,对异常指标及时分析、整改。

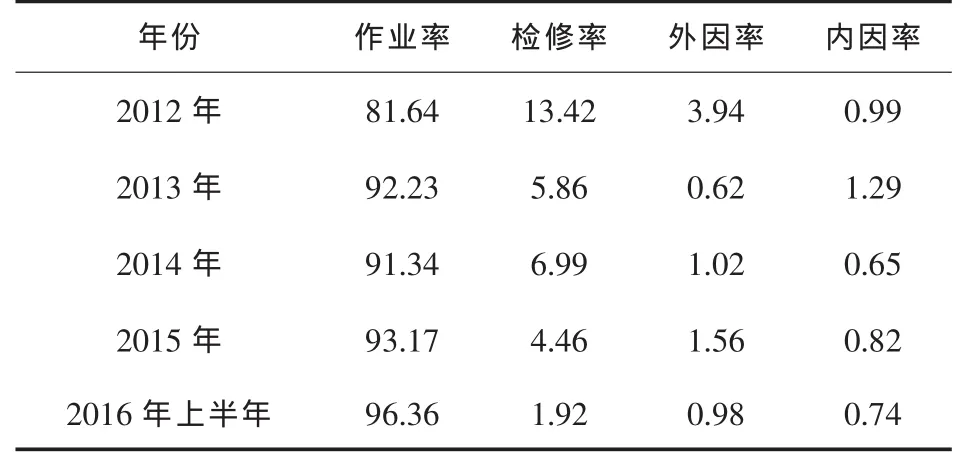

1.2 提高烧结机作业率采取的措施与效果

2013年初以来,通过采取诸如:优化检修模型;避免过度检修;减少生产小耽误,减少烧结机换台车、烧结机掉篦子等生产停机次数;强化生产点检和设备点检;加大对重大事故的考核力度;优化生产组织,减少烧结机待开时间;加大关键备件的长寿化研究,延长备件使用寿命等措施来提高烧结机的作业率。近几年烧结机作业率指标见表3。

表3 近几年烧结机作业率指标%

从表3数据可以看出,通过采取以上措施,烧结机作业率从2012年的81.64%提高到2016年上半年的96.36%,提高了15.72%;检修率从2012年的13.42%降低到2016年上半年的1.92%,降低了11.50%;外因率从2012年的3.94%降低到2016年

上半年的0.98%,降低了2.96%;内因率从2012年的0.99%降低到2016年上半年的0.74%,降低了0.25%。

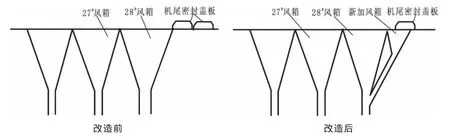

1.3 烧结机机尾密封盖板由单密封取代双密封

采用新型单密封烧结机机尾密封盖板取代传统的双密封盖板,取消四连杆密封盖板方式,将机尾密封盖板由双密封形式改为单密封形式,取消后盖板的位置及原放灰的漏斗经过重新设计改造成风箱,新增风箱抽风管道用变径管与前面风箱相连通并满焊,延长抽风烧结的长度,改造后,烧结机抽风面积可略有增加,有利于增加烧结矿产量。烧结机机尾密封盖板改造前后示意图见图1。

图1 烧结机机尾密封盖板改造前后示意图

2 近几年烧结生产取得的效果

近几年,鞍钢股份有限公司炼铁总厂烧结系统立足现有装备,通过采取多种措施来提高烧结机利用系数、作业率和增大烧结机面积,取得了增加烧结矿产量的显著效果,近几年烧结主要生产指标见表4。

表4 近几年烧结主要生产指标

从表4中的数据可以看出,2012~2015年烧结矿产量逐年增加,到2015年底烧结矿产量增加了近200万t,作业率提高了11.53%,但利用系数降低了0.004 t/(m2·h)。烧结机利用系数略微降低的原因是烧结为降低生产成本,大量使用了价低质差的含铁原料。2012~2015年,烧结矿品位逐年下降,累计下降了1.49%,烧结矿SiO2累计升高了0.59%。大量使用价低质差的含铁原料,若不采取适当技术措施,将导致烧结机利用系数大幅度下降。因此,近几年在烧结工艺和技术采用的措施得以保障烧结机利用系数略有下降或不下降的情况下,大量使用较劣质的含铁原料来大幅度降低烧结矿生产成本。2016年上半年产量指标又创造了新的水平。

3 近几年高炉生产取得的效果

近几年鞍钢股份有限公司炼铁总厂高炉主要技术指标变化情况见表5。

表5 近几年高炉主要技术指标变化情况

从表5数据可以看出,2012~2014年生铁产量逐年增加,2014年比2012年生铁产量增加了

152万t,2015年因限产生铁产量稍有降低,但也比2012年增加112万t。因烧结为降低生产成本,大量使用价低质差的含铁原料,2012年至2015年,高炉入炉品位逐年下降,累计下降了1.34%。尽管入炉品位下降,但由于烧结矿质量显著提高,高炉入炉焦比和综合焦比显著降低。2016年上半年上述指标又创造了新的水平。

高炉指标的变化表明了近几年鞍钢股份有限公司炼铁总厂烧结系统的增产满足了高炉产量逐年增加的需求,而且烧结矿的质量也满足了高炉低耗的要求。在烧结矿高产的同时,烧结矿质量也满足了高炉“高产低耗、稳定顺行、指标优化”的要求。

4 结语

近几年烧结系统围绕保高炉生产,通过采取多种措施来提高烧结机利用系数、作业率和烧结面积,烧结矿产质量基本满足了高炉高产、优质、低耗的生产要求。

烧结系统今后发展应是淘汰落后,实现产能升级,着手研究新烧改造。考虑到对现产能改造会影响高炉生产,建议先新建1台大型烧结机,待该生产线建成达产后,则对新烧2台265 m2烧结机生产线进行拆除改造,其它烧结机逐步实现更新升级,以满足今后高炉生产越来越高的要求。

(编辑 贺英群)

Production Practice of Increasing Yield of Sinter

Gong Zuoyan

(General Ironmaking Plant of Angang Steel Co.,Ltd.,Anshan 114021,Liaoning,China)

In order to increase the yield of a sinter of General Ironmaking Plant of Angang Steel Co.,Ltd.such measures as increasing the utilization coefficient of the sintering machine, the operating rate of the sintering machine and improving the effective sintering area by the sintering machine have been taken in recent years based on the current production line since 2013,and thus significant good results were achieved.The operating rate of the sintering machine was increased by 11.53%,the yield of the sinter was increased by 2 millions of tons by the end of 2015.

sinter;yield;operating rate;measures

TF046

A

1006-4613(2016)06-0040-05

2016-08-03

宫作岩,硕士,高级工程师,1999年毕业于包头钢铁学院钢铁冶金专业。E-mail:gongzuoyan@163.com