不同抽压比煤巷掘进工作面粉尘浓度分布的数值模拟

2016-12-14卢英东陈洋洋吕凯旋

卢英东,陈洋洋,吕凯旋

(1.安徽建筑大学 土木工程学院,安徽 合肥 230601;2.中国能建 江苏电建三公司,江苏 镇江 212003)

不同抽压比煤巷掘进工作面粉尘浓度分布的数值模拟

卢英东1,陈洋洋2,吕凯旋1

(1.安徽建筑大学 土木工程学院,安徽 合肥 230601;2.中国能建 江苏电建三公司,江苏 镇江 212003)

针对掘进工作面产尘量大,除尘效率低,造成粉尘浓度大的现实状况,运用计算流体力学中的气固两相流理论,采用离散相模型来研究抽压比对掘进工作面巷道中粉尘浓度分布的影响,并进行了数值模拟。结果表明:当抽出风筒的风量一定时,可提高压入风流的风速来减小抽压比,达到降低掘进巷道粉尘浓度的目的。本模型中,当抽出风量为170 m3/min时,抽压比选取0.55,除尘效果较好。

掘进工作面;计算流体力学;抽压比;数值模拟

煤矿开采过程中,矿尘一贯是干扰安全生产的主要因素之一,它不仅影响煤矿的生产效率,更为严重的是威害了煤矿工人的身体健康,使得他们患上不同程度的职业病。现阶段,煤矿开采机械化水平不断提高,采煤工作面粉尘问题越来越突出,在有一般程度防尘措施时,机采工作面作业点粉尘浓度为1 000~3 000 mg/m3,综采割煤时粉尘浓度会高达4 000~8 000 mg/m3,工人作业环境不容乐观。掘进工作面通常采用通风除尘方式降低巷道内的粉尘浓度,常见的通风除尘方式有压入式、抽出式以及长压短抽通风除尘[1-3]。研究与经验表明,长压短抽式通风是一种可有效降低掘进工作面粉尘浓度的通风方式,同时具有压入式和抽出式的优点,除尘效果比单一的压入式与抽出式通风明显,因而在综掘工作面除尘领域得到了较好地应用,但这种混合式除尘技术的除尘效果受到一些因素的影响,抽出风量与压入风量的比值(抽压比)就是影响通风除尘效果一个重要因素[4]。因此研究长压短抽式通风的抽压比对分析工作面的粉尘浓度分布规律有着重要的意义。

利用Gambit软件建立巷道几何模型并通过Fluent数值软件模拟,采用离散相模型(DPM)对长压短抽式通风掘进巷道内粉尘分布规律进行模拟。在保持抽出风量不变的情况下,改变压入风量,达到改变抽压比的目的,从而研究粉尘的分布规律,并与山西某矿6512工作面实际粉尘分布进行对比分析。

1 数值模型及边界条件

1.1 物理模型建立

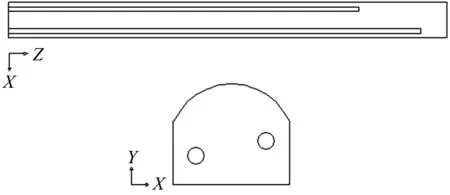

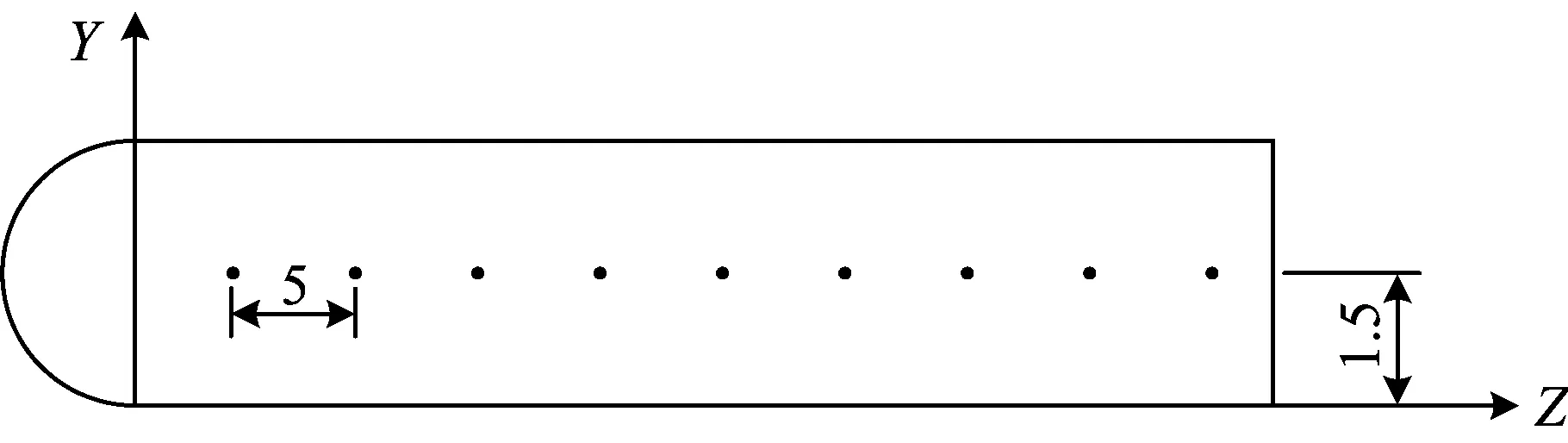

根据实际情况对掘进面巷道进行合理简化,采用半圆拱形巷道。拱形巷道的长宽高分别为50 m、4 m、3.45 m。压入风筒的中心距离底板为1.5 m,抽出风筒的中心距离底板为1.0 m;抽、压风筒的直径均为0.6 m;抽、压风筒距离掘进面的距离分布为10 m和3 m,其值由经验公式计算得出[5];巷道截面面积为12.36 m2。运用前处理器gambit软件进行模型建立以及网格划分,网格单元采用Hex/Wedge,单元类型为copper模式,网格尺寸取0.3 m。几何模型如图1所示。

图1 网格几何模型

1.2 连续性方程

连续性方程也就是质量守恒方程。任何流体问题都必须满足质量守恒定律。该定律可以表述为:单位时间内流体微元中质量增加等同于同一时间间隔内流入该微元体的净质量。由上述描述可以得出质量守恒方程[6](P54-56):

(1)

引入矢量符号:

上式可以改写为:

(2)

其中ρ为密度,t为时间,u是速度矢量,u、v和w是速度矢量u在x、y和z方向上的分量。

1.3 边界条件

粉尘颗粒在巷道中运动规律属于气固两相流,它的数学模型通常有单流体模型、双流体模型和离散相模型[7](P4-6)。离散相模型(DPM),也就是欧拉-拉格朗日方法,用欧拉观点描述气相流场,拉格朗日观点描述巷道空气中粉尘颗粒的运动轨迹分布。数值模型采用Fluent软件进行求解计算,运用SIMPLE算法求解连续性流场,利用标准的K-epsilon模型模拟三维湍流;建立离散相喷射源,采取随机轨道模型描述粉尘运动,对颗粒运动轨迹在特定的坐标系下进行轨道分析。

喷射源面位于迎头位置,粉尘的粒径分布服从Rosin-Rammler分布,质量流速为305 mg/s。巷道模型断面尺寸为12.36m2,初始压入风量为250 m3/min,抽压比为0.67,湍流强度为3.02%,其计算公式如下[8](P9-12):

(3)

ReH——按照水力直径计算的雷诺数;

I——湍流强度。

2 数值模拟结果分析

2.1 粉尘的运移规律

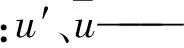

边界条件参数设置完成后,通过fluent数值模型软件进行运算,经过提高计算精度,区域网格自适应的调整,然后初始化和迭代后可以得到粉尘的移运规律。粉尘的在巷道的速度矢量图和颗粒运动轨迹图如图2、3所示。

图2 速度矢量

图3 粉尘运动三维轨迹图

从图2、3可知:由于压入风流距离煤壁较近,压入风流由风筒出口流出,沿着煤壁运动形成附壁射流效应。随着沿程的增加,射流的截面也随之扩大,空气流沿着巷道流动与工作面发生碰撞,形成冲击射流效应,将工作面的粉尘吹散;射流一方面使得风流由进风侧流向回风侧,另一方面由于射流的卷吸作用会造成在进回风流之间区域形成涡流;风流带动粉尘运动,回风流将粉尘带出巷道,达到降低工作面粉尘浓度的目的。

2.2 不同抽压比粉尘浓度的分布

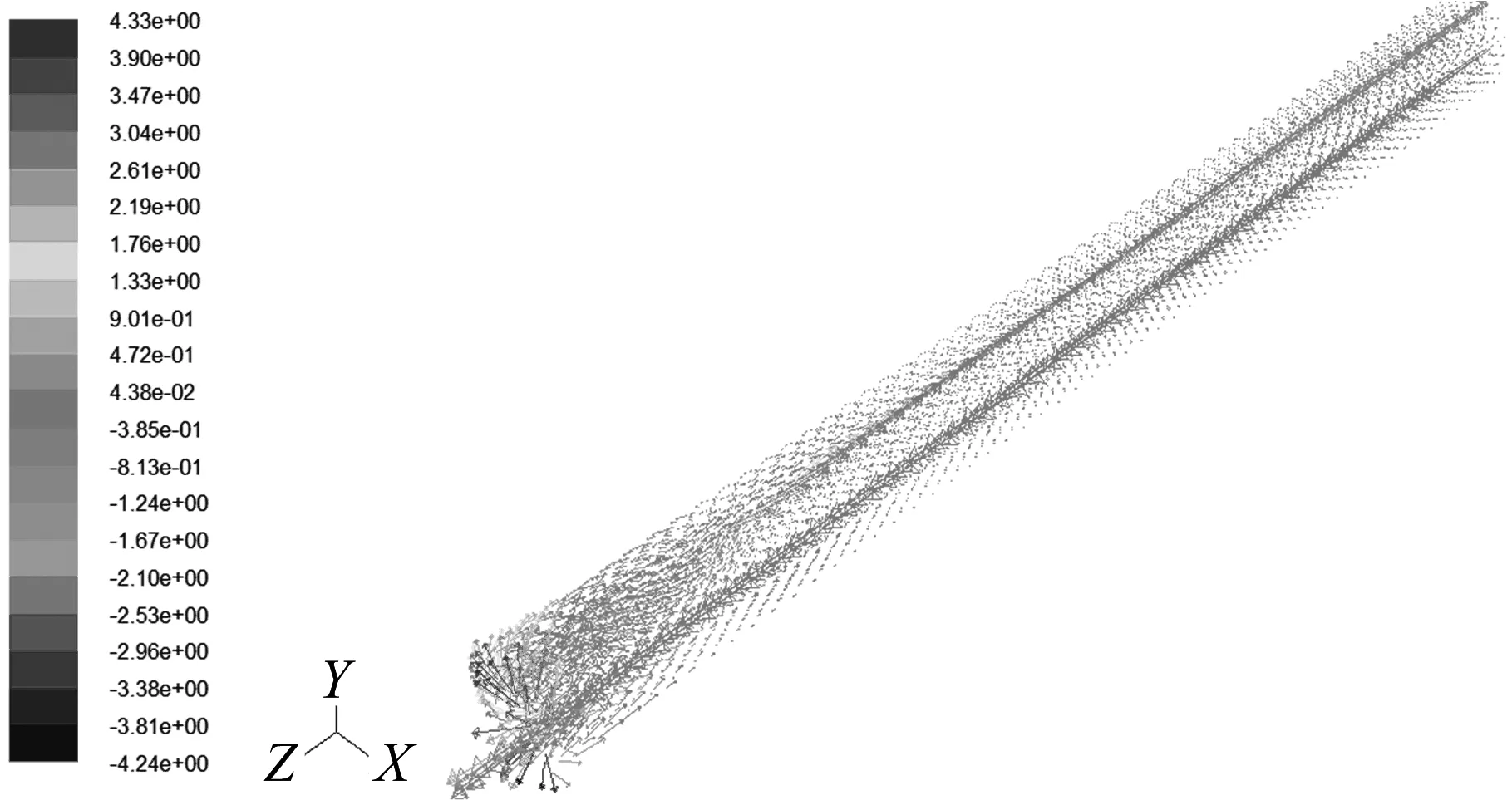

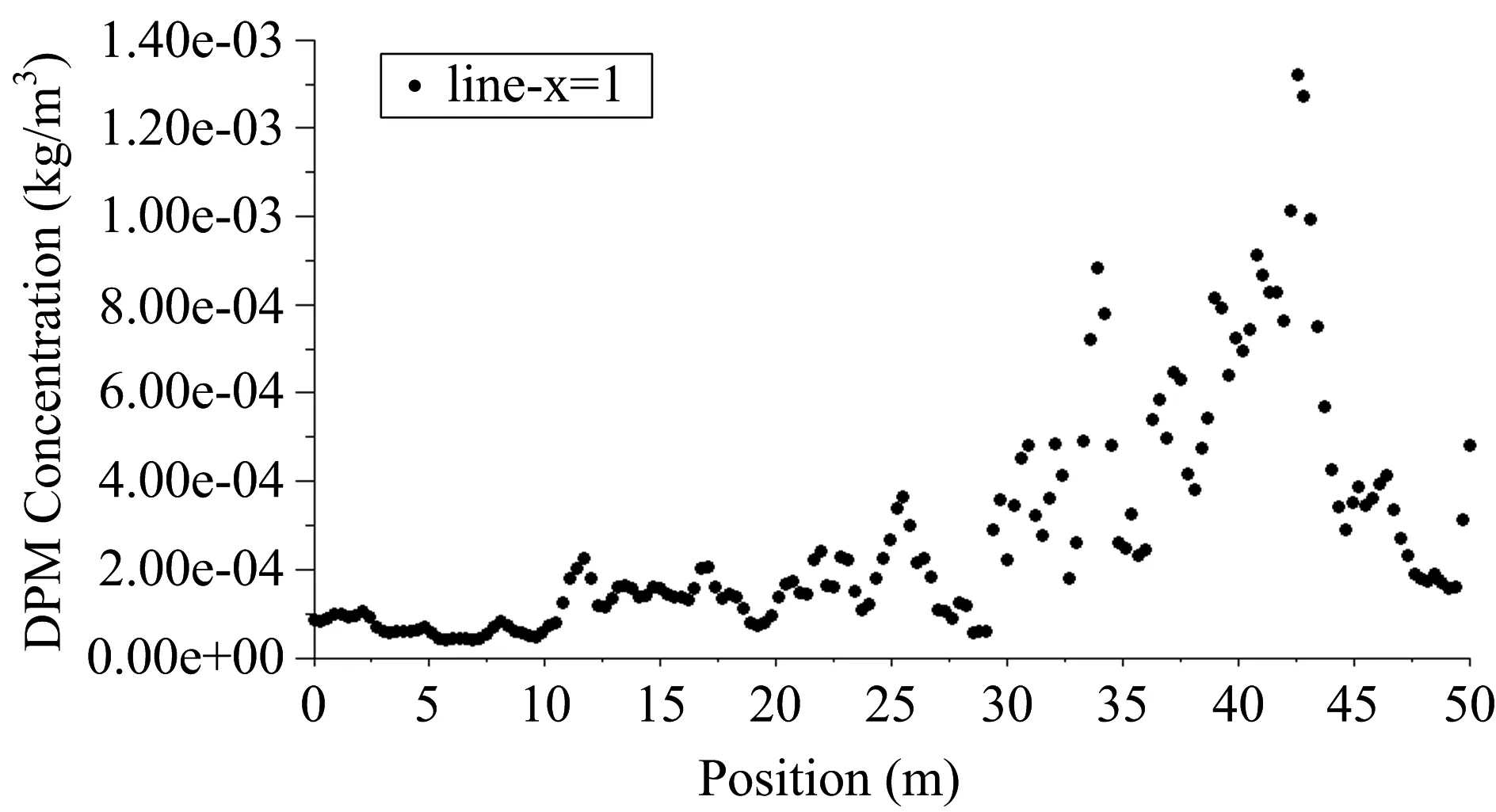

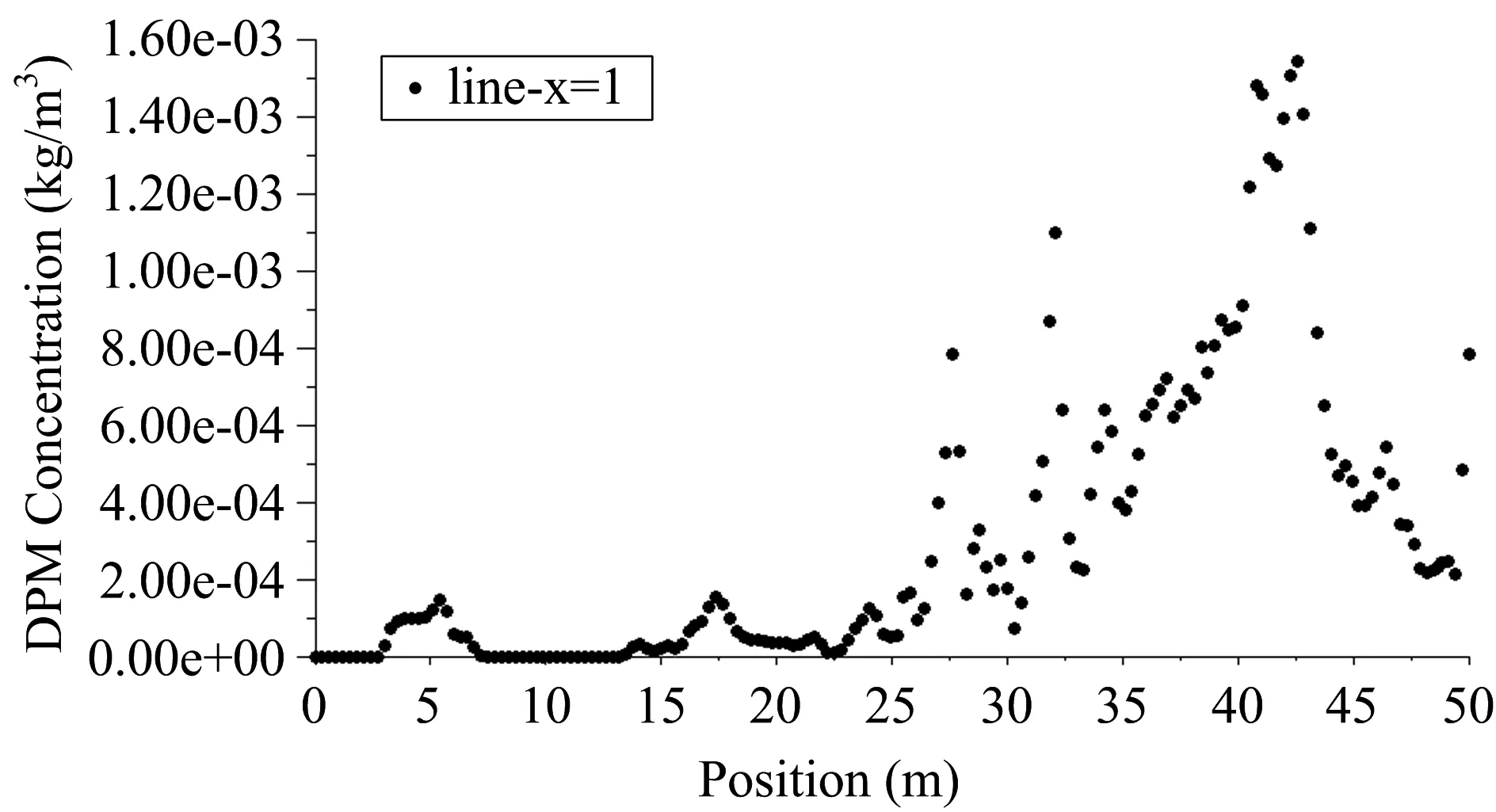

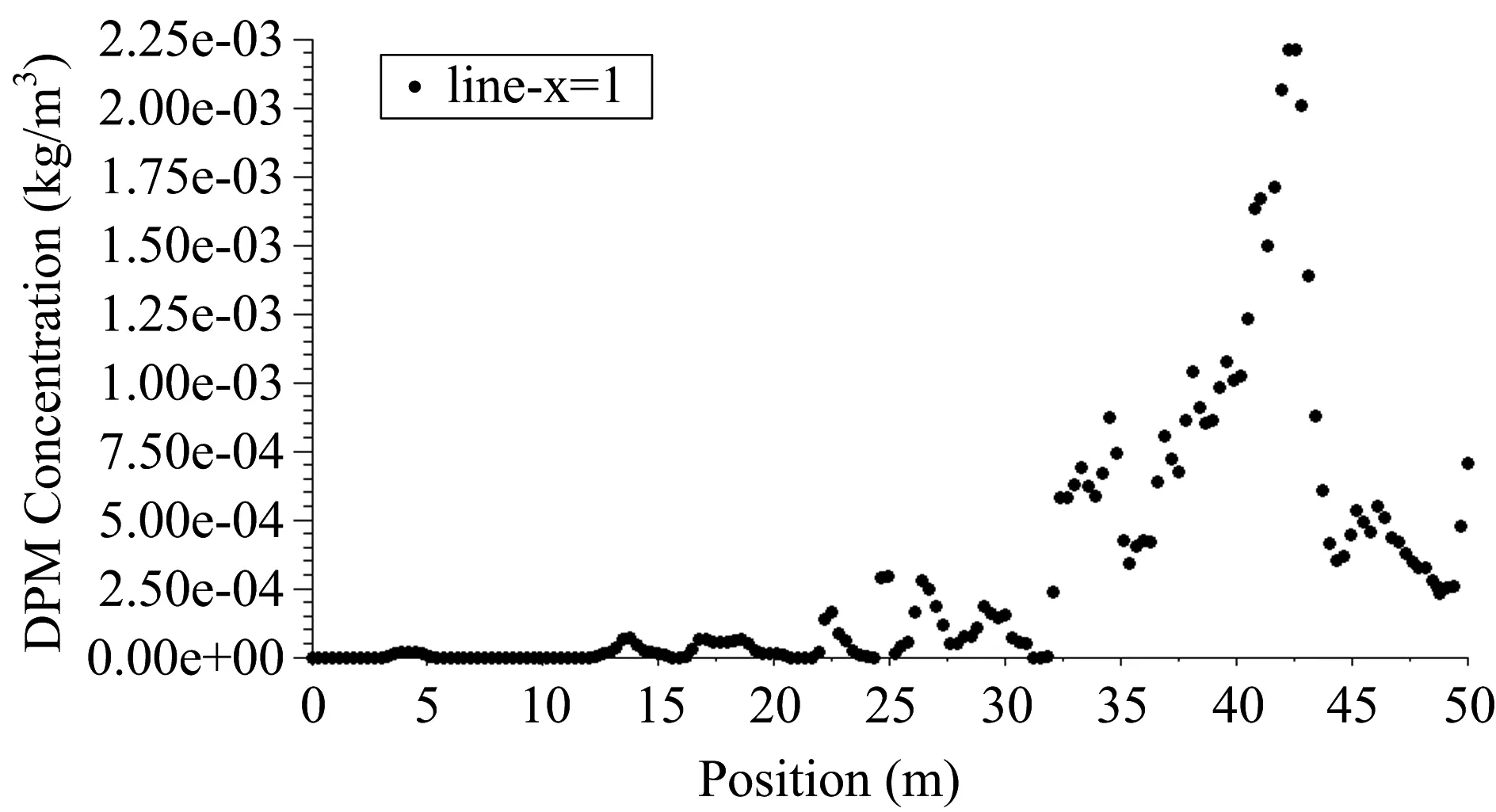

保持抽出风筒的风量和其他参数不变,改变压入风筒的风量来分析抽压比对粉尘浓度的影响。根据抽压比实际工程经验值0.7,取压入风筒的风量别为220 m3/min、240 m3/min、305 m3/min和340 m3/min,对应的抽压比分别为0.77、0.7、0.55与0.5,用FLUENT后处理软件调出距离中心底板处1.5m粉尘浓度的沿程变化图,如图4~7所示。

图4 抽压比为0.5

图5 抽压比为 0.55

图6 抽压比为0.7

图7 抽压比为0.77

根据不同抽压比的粉尘浓度沿程模拟结果,可以看出:粉尘浓度最大处并不是出现在粉尘源处,而是出现在沿程42 m处,高浓度粉尘主要集中在35~45 m处,原因主要是由于抽风筒的风流对粉尘的作用,粉尘颗粒容易聚集在抽风筒附近,使得该处浓度变得相对较高;随着抽压比数值的减小,粉尘浓度峰值相应减小,但高粉尘浓度范围会向巷道出口处扩大,浓度分布较为杂乱;由图可以看出,当抽压为0.5时,虽然最高粉尘浓度相对较小,但是巷道前段的粉尘分布范围相对较广;当抽压比取0.77时,最大浓度较高,达到2.25×10-3kg/m3。抽压比为0.7时,最高粉尘浓度虽与抽压比0.55时相当,但粉尘分布较为分散,不好集中处理。所以,本模型最适抽压比的选择应为0.55,此时的粉尘浓度最大值为1.6×10-3kg/m3,巷道前段粉尘浓度保持在一个很低的状态。

3 实测结果对比

3.1 实测工程概况

以山西某矿6512掘进工作面采集的数据为例来研究粉尘浓度沿程分布规律。该工作面的煤尘厚度稳定,平均厚度8 m,容重1.46 t/m3工作面长度为200 m;测试点的位置距离地板约为1.5 m,位于人的呼吸带处;测尘仪器采用以滤膜质量法为基础的国产KBS-1型矿用采样机。测量距压风侧煤壁不同距离(1 m,2 m,3 m)粉尘浓度沿程分布。测点布置如图8所示。

图8 测点分布图

3.2 实测结果分析

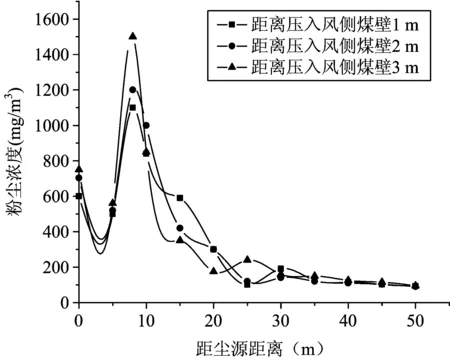

图9 距压风侧煤壁不同距离粉尘浓度沿程分布

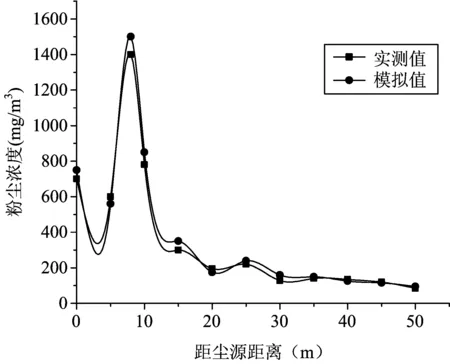

图10 3 m处的实测与模拟结果对比

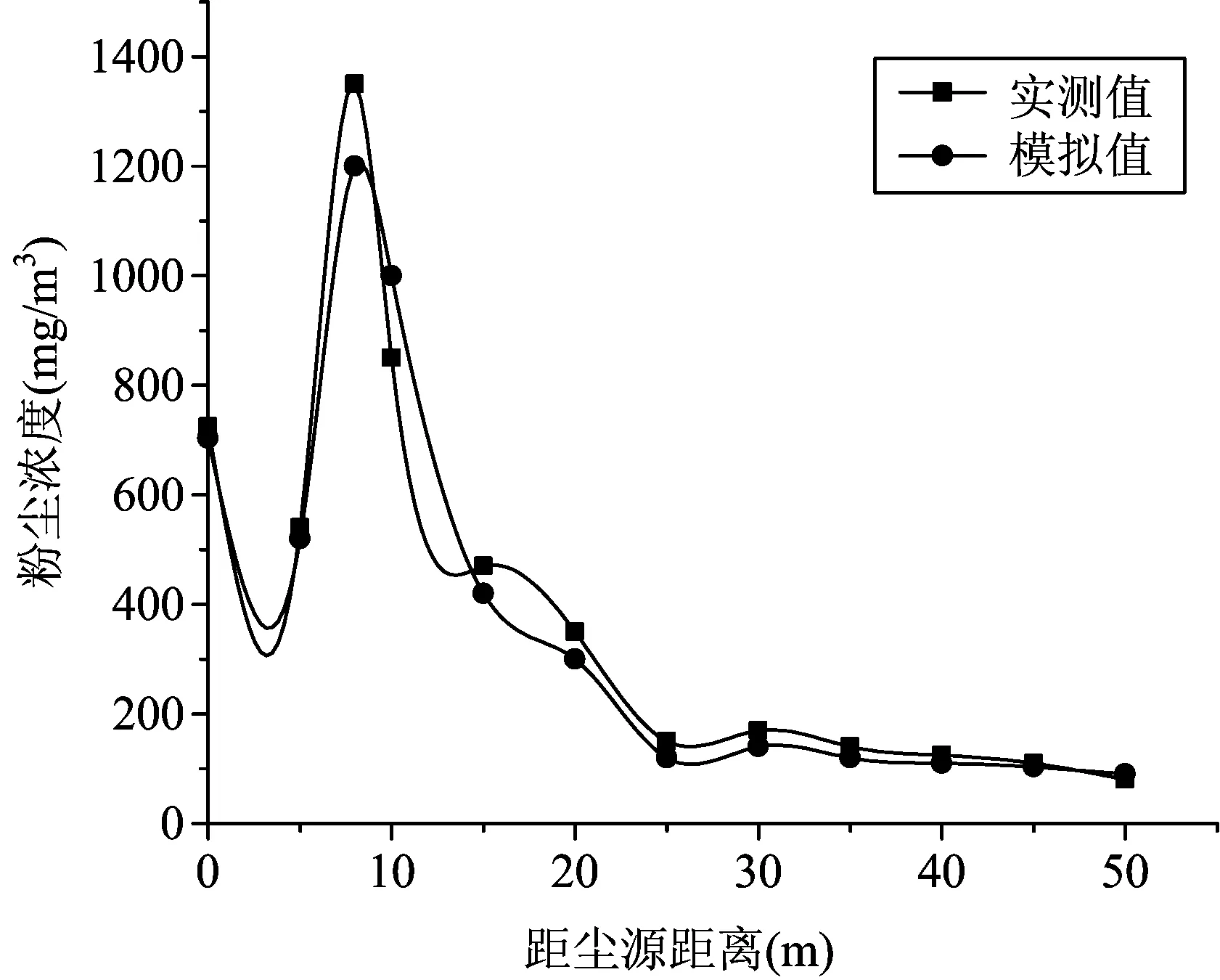

图11 2 m处实测与模拟结果对比

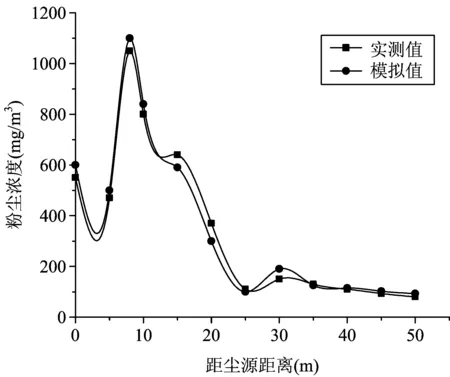

图12 1 m处实测与模拟结果对比

由图9~12中可以看出:在掘进巷道的前段部分粉尘浓度较大,粉尘浓度最高峰值可以达1 500 mg/m3,随着距离尘源的距离的增大,粉尘浓度也开始逐渐降低,大约在40 m处粉尘的浓度不发生变化,最后粉尘浓度趋于稳定,大约在100 mg/m3;横向对比可得,压入风流一侧的粉尘浓度要高于回风侧粉尘浓度,主要由于风流的作用使得压入风流一侧的粉尘运移到回风侧,使得粉尘浓度相对比较高;实测与模拟结果对比可以看出,曲线走向趋势一致,吻合性较好,表明数值模拟具有一定的合理性和可行性,所以数值模拟对矿井粉尘防治有着重要的参考价值。

4 结论

在长压短抽通风方式下,掘进工作面产生的粉尘

会随着风流的作用向着抽出风筒一侧运动,使得该侧粉尘浓度高于压入风筒一侧的浓度。矿井粉尘防治过程中,抽压比是一项重要的除尘参数,当抽出风筒的风量一定时,适当提高压入风流的风速可减少抽压比,使得引射作用增强,降低掘进巷道粉尘的浓度,当抽压比选择为0.55,除尘效果良好。根据实测数据对比可知,数值模拟粉尘的浓度具有一定的参考价值,同时与传统研究手段相比具有操作方便、速度快、流场可视化以及成本低廉等优点,所以数值模拟的结论可以作为控制粉尘浓度的一项重要参考依据。

[1]杜翠凤,王辉,蒋仲安,等.长压短抽式通风综掘工作面粉尘分布规律的数值模拟[J].北京科技大学学报,2010,32(8):957-962.

[2]刘荣华,王海桥,施式亮,等.压入式通风掘进工作面粉尘分布规律研究[J].煤炭学报,2002,27(3):233-236.

[3]王晓珍,蒋仲安,刘毅.抽出式通风煤巷掘进过程中粉尘浓度分布规律的数值模拟[J].中国安全生产科学技术,2006,2(5):24-28.

[4]张朝波.独头巷道掘进风流场分析及通风优化[D].长沙:中南大学(硕士学位论文),2014.

[5]李锋,撒占友,王勇,等.基于Fluent的扁平硐室采场粉尘浓度分布及运移规律研究[J].矿业研究与开发,2010(5):77-80.

[6]冯劲梅.流体力学 [M].武汉:华中科技大学出版社,2010.

[7]付强,魏岗,关晖.高等流体力学[M].福建:东南大学出版社,2015.

[8]周俊杰,徐国权,张华俊,等.Flent工程技术与实例分析[M].北京:中国水利水电出版社,2010.

Numerical Simulation of Dust Distribution in Excavation Face with Different Extraction Pressure Ratio

LU Yingdong1, CHEN Yangyang2, LV Kaixuan1

(1.SchoolofCivilEngineering,AnhuiJianzhuUniversity,Hefei230601,China; 2.JiangsuElectricPowerConstructionNo.3EngineeringCompany,ChinaEnergyEngineeringGroup,Zhenjiang212003,China)

Due to large dust generating quantity and low removal efficiency that resulting in dust abundantly concentration. In this paper, the gas-solid two-phase flow theory and discrete phase model were used to study the dust concentration distribution effect of extraction pressure ratio on mining working face. Result shows that when the extraction air volume remains a certain extent, improving pressing air amount to reduce extraction pressure, which could make dust concentration stay in a low level. In this model, when extraction air volume is 170 m3/min, ratio is 0.55, could get a high dust removal effect.

excavation face; discrete phase model; extraction pressure ratio; numerical simulation

2016-07-20

卢英东(1991—),男,安徽无为人,硕士研究生,研究方向:通风除尘。

TD82

A

1009-9735(2016)05-0099-04