煤制乙二醇项目解决方案介绍

2016-12-14武平丽黄河水利职业技术学院河南开封475003

武平丽(黄河水利职业技术学院,河南 开封 475003)

高国光(杭州和利时自动化有限公司,北京 100176)

丁 雷(中国天辰工程有限公司,天津 300400)

煤制乙二醇项目解决方案介绍

武平丽(黄河水利职业技术学院,河南 开封 475003)

高国光(杭州和利时自动化有限公司,北京 100176)

丁 雷(中国天辰工程有限公司,天津 300400)

为了推广一体化解决方案在煤制乙二醇装置上的应用,提高国产自控系统的竞争力,降低国内同类项目全生命周期成本,和利时HOLLiAS一体化解决方案提供了覆盖用户工厂全部需求的产品和服务,从工艺控制、安全管理、资产管理、控制优化、生产管理等方面为用户提供增值的解决方案,使生产运营逐步实现精益化、智能化,最终的目标是实现企业运营最优化。一体化方案在乙二醇装置上的优势和实力,可为今后国内同行业自控装置的选型与配置提供借鉴和支撑。

K系列DCS;乙二醇;一体化方案;控制

目前,和利时已成功实施多个煤制乙二醇项目,为用户提供了DCS与SIS系统的一体化解决方案,并对氧煤比等主要回路进行优化控制,实现安全稳定、优化控制与操作方便的统一。

1 行业简述

乙二醇(EG)是一种重要的有机化工原料,主要用于生产聚酯纤维和防冻剂,此外还可用于生产不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂以及炸药等,用途十分广泛。

截至2015年底,中国已投产运行和试车成功的煤(合成气)制乙二醇(CTMEG)项目共10个,总产能170万吨。早期投产的示范项目运行渐入佳境。

2016年将是中国煤制乙二醇产能爆发的开端之年,将新建10个项目,总计乙二醇产能166万吨/年。草酸酯路线煤制乙二醇的技术研发正在向低成本、高选择性、长催化剂寿命和环境友好的方向发展。由于产品质量不断优化,煤制乙二醇已经开始被大规模应用于聚酯化纤行业。来自亚化咨询的消息称,至2020年中国将总计建成41个煤制乙二醇项目,总产能将达到1026万吨。煤制乙二醇将成为中国聚酯化纤行业的重要原料来源。

2 主要工艺介绍

目前我国乙二醇的生产技术主要有两种路线。一种是以乙烯为原料经环氧乙烷(EO)非催化液相水合法生产乙二醇的石化路线。这种工艺存在乙烯氧化制环氧乙烷的选择性较低、环氧乙烷水合副产物多(主要为二乙二醇、三乙二醇)、分离精制工艺复杂、能耗大等问题,生产乙烯的原料是石油产品,原油来源受控因素较多。

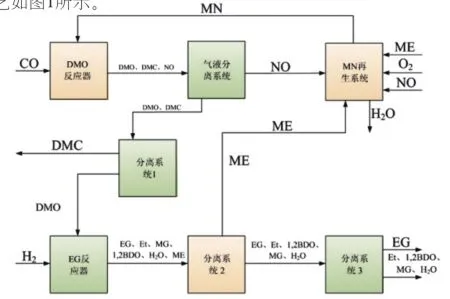

另一种是以煤或者天然气为原料,先制得合成气(CO+H2),再通过直接法或者间接法制得乙二醇的煤化工路线。从原料选择的经济合理性及我国的能源结构组成考虑,采用合成气合成乙二醇较适合我国现状。目前由合成气直接合成乙二醇技术仍处于实验室阶段。合成气间接法生产乙二醇的主要反应包括一氧化碳(CO)与亚硝酸甲酯(MN)生成草酸二甲酯(DMO)的羰化反应,草酸二甲酯加氢生成乙二醇(EG)的反应,一氧化氮、氧气和甲醇(ME)生成亚硝酸甲酯的酯化再生反应,生成的亚硝酸甲酯返回偶联过程循环使用;亚硝酸钠、硝酸反应生成一氧化氮。工艺如图1所示。

图1 合成气间接法生产乙二醇工艺图

合成气制乙二醇工艺装置流程如下:

空分-煤气化-一氧化碳变换-酸性气体脱除-CO深冷分离-PSA制氢-硫回收-草酸二甲酯合成-乙二醇合成与精馏-成品罐区。

3 方案策略

以阳煤深州化工22万吨乙二醇实际项目为例,介绍系统网络、配置及工艺控制方案。本工程网络包括造气、净化、甲醇、乙二醇、空分、锅炉6个域。

3.1 系统网络

采用中央控制室(CCR)和现场机柜室(FAR)分离设置的方式。造气、净化、乙二醇生产装置的操作站设置在中央控制室,甲醇、空分、锅炉的操作站设置在现场操作室。控制站设置在相应的现场机柜室。每个FAR设置工程师站兼操作员站,并与控制站构成独立的控制网络。FAR与CCR通过冗余光缆进行信息传递,形成整个控制网络。当中央控制室的网络设备尚未搭建或现场机柜室与中央控制室之间的网络联系中断或发生通信故障时,现场控制网络完全可以承担对本装置的监视和控制作用,不会对生产造成影响。现场仪表信号通过电缆连接到现场机柜室。6个域通过三层交换机连接为一个系统,实现数据的共享。

在CCR机柜间设置1个冗余控制站,用于监控现场一次水、循环水、除盐水、污水处理、装车控制系统的5套PLC,设置电源柜2面,控制柜及网络柜各1面。

大屏幕系统可以显示现场视频及操作员站画面。

校时系统1套,用于全厂系统时钟的统一。

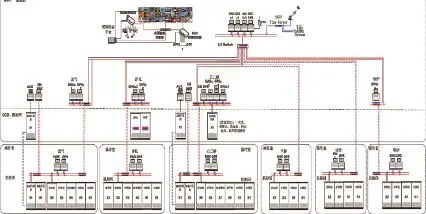

3.1.1 系统网络结构图

各装置的DCS控制单元必须独立设置,减少关联影响,以保证装置正常生产和开停工过程的需要。每个域之间能相互查看,但不允许相互操作。

图2 DCS系统总体网络结构图

3.1.2 网络安全

根据不同的域,系统将网络划分为六个独立网段的VLAN,通过三层网络交换机的路由功能实现各个域之间的通讯共享,网络交换机采用1∶1冗余设置。控制单元本身具备网络风暴甄别与防范机制,并且每个端口均进行了网络的流量限制,避免了发生网络风暴的可能。操作员及工程师站采用白名单模式,只允许列入白名单的系统标志数据传输,有效抑制病毒的传播。网络安全特点:

· 多域结构的分布式控制系统,分层设计控制系统网络;

· 硬件防火墙的设置,控制层与工厂信息网络的安全隔离;

· 安全可靠的网络架构便于安全策略的部署;

· 交换机端口级网络流量限制,严格的防网络风暴测试;

· 和利时系统可靠的防病毒机制;

· 便于扩展的系统网络结构设计。

3.2 工程典型配置

各装置物理测点统计及分站,工程师及操作员站的配置情况。气化炉及净化、空分、锅炉等装置,由于不同的工艺测点差异较大,在此不予列出。

3.2.1 甲醇合成

总计480点(AI/96、RTD/168、TC/8、AO/32、DI/80、DO/96),67个模块。1个现场控制站:热交换、纯分离、汽水分离、循环机。各类机柜3面。

操作员站3台,工程师站1台,均在现场操作室。

3.2.2 乙二醇合成

总计3521点(AI/1443、AO/256、DI/1054、DO/768),459个模块。

现场控制站9个:净化提氢(28#站)、DMO合成(24#站/25#站)、DMO精制与水分离(26#站)、脱氢(20#站/21#站)、脱脂(20#站)、亚脂回收(27#站)、乙二醇合成(22#站)、乙二醇回收(20#站)、乙二醇精制(20#站)、成品罐区(23#站/27#站)。

操作员站9台,其中2台双屏。工程师站3台:现场2台、中控室1台。各类机柜30面:主控柜9面、扩展柜5面、安全栅柜7面、端子柜5面、电源及网络柜各1面。SIS系统操作站、工程师站各1台,机柜2面。

3.3 典型画面

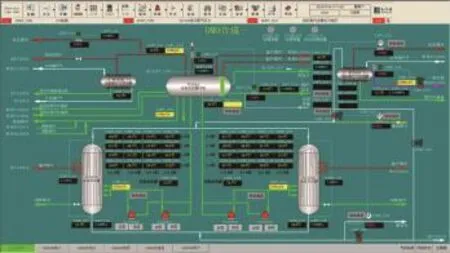

DMO合成:将净化后的一氧化碳原料气与亚硝酸酯混合,其含量(体积比为一氧化碳为25%~90%,亚硝酸酯为5%~40%,导入装有以氧化铝作载体的钯催化剂的反应器中进行催化反应。金属含量为载体中的0.1%~5%,接触时间为0.1~20s。反应温度80℃~200℃。反应产物经冷凝分离后得到草酸酯。如图3所示。

图3 DMO合成画面

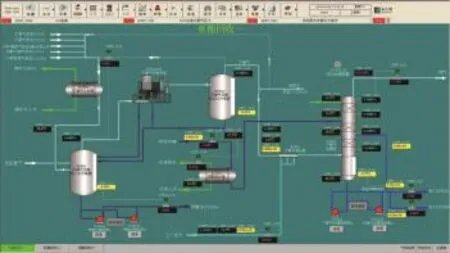

亚硝酸酯回收:将再生塔得到的亚硝酸酯气相导入冷凝分离塔,控制温度在相应酯的沸点以上,将亚硝酸酯气体中的醇和水进一步分离,其大部分亚硝酸酯(含未反应气体)送回合成塔循环使用,另外小部分转入压缩冷凝塔处理。如图4所示。

图4 亚硝酸酯回收画面

乙二醇合成:来自CO/H2分离装置纯度大于99.9%(V)的氢气与来自加氢循环气压缩机的循环气混合后,进入加氢反应器进出口换热器,被加氢反应器出口气加热后送入草酸二甲酯加氢反应器。来自草酸二甲酯中间罐区的草酸二甲酯被加压气化后送至草酸二甲酯加氢反应器。在3.0MPa、200℃~220℃条件下进行草酸二甲酯加氢反应生成乙二醇以及甲醇等副产物。分离得到粗乙二醇产品,被送至下游的乙二醇分离工序。如图5所示。

图5 乙二醇合成画面

脱氢系统:粗乙二醇被送入乙二醇精馏工序,依次经过甲醇回收塔、脱氢塔和乙二醇精制塔回收甲醇,分离副产物,最终得到聚合级产品乙二醇。如图6所示。

图6 脱氢系统画面

3.4 主要控制方案

项目复杂控制回路、顺控及联锁保护方案简述。

3.4.1 气化炉负荷控制

操作员可以手动设定气化炉负荷值,负荷的增减按固定梯度变化。开车期间,由预编程的气化炉负荷曲线来控制负荷,这种方式把氧气流量设定为气化炉压力的函数进行优化控制。

3.4.2 合成气成分控制

合成气成分控制主要有4种方式:

(1)由CO2分析仪/控制器进行比率的自动控制。

(2)由CH4分析仪/控制器进行比率的自动控制。

(3)比率的手动调整(当合成气分析仪故障时)。

(4)自动设定比率值(仅在开车阶段适用)。

3.4.3 粉煤烧嘴控制

气化炉粉煤流量控制是通过选择氧气设定点和氧气流量中的高值来确定粉煤流量的设定值,当负荷变化时,粉煤的流量能够更快地跟随氧气流量调整。

3.4.4 纯化系统顺序控制

纯化系统是净化氢气的一套自动控制系统,其A、B塔共分为泄压、加热、冷却、置换、均压、并联等共计14步,每步切换时间可自行修改,主要工艺要求如如图7所示:

图7 工艺要求

(1)阴影部分代表阀门状态,各步时间均可调节;

(2)每个阀门均可手自动切换;

(3)程序分为若干步,可从一步开始,自动运行;

(4)阀门30s开始报故障则程序暂停。

阀门开度分段设定。充压阀门KV04309随纯化自动程序分为八个时间段t1~t8,时间和为30分钟,且每个时间段内开度可调整。其中每个时间段均可在操作员面板上调节,该开度曲线适用于KV04310~KV04313,时间长度见周期表。曲线图如如图8所示。

图8 曲线图

4 一体化方案

和利时除了可以提供常规的DCS控制系统外,还可以提供如图9所示的现场仪表、SIS、PLC、DEH、ITCC、SCADA、OTS、HAMS、BATCH、APC、MES、ERP、AAS、ODS、TAS、智能云服务等软硬件系列产品,DCS、SIS与ITCC在系统网实现无缝联接,为用户提供从软件到硬件、从自动化到信息化、从单一控制系统到“云+端”架构智能控制系统的一体化解决方案。

图9 一体化方案架构图

HOLLiAS一体化解决方案提供了覆盖用户工厂全生命周期的产品和服务,从生产控制、安全管理、资产管理、操作优化、控制优化、生产管理、分析决策等方面为用户提供增值的解决方案,使生产运营逐步实现精益化、自动化、数字化、网络化、信息化、智能化,最终的目标是实现企业运营最优化。HOLLiAS一体化解决方案采用模块化结构,用户可以根据实际需求选用性价比最佳的解决方案。

5 和利时K系列优势

K系列硬件是和利时推出的第5代高可靠性DCS硬件系统,设计过程充分采用了安全系统的设计理念,吸取国际工业电子技术和工业控制技术的最新成果,严格遵循国际先进的工业标准,采用全冗余、多重隔离、热分析、容错等可靠性设计技术,从而保证系统在复杂、恶劣的工业现场环境中能安、稳、长、满、优地运行。

5.1 安全可靠

全冗余:系统网络、控制网络、控制器、电源模块、I/O模块均可冗余配置,无单点故障。

多重隔离:系统总线和模块之间采用光电隔离,系统电源和现场电源隔离供电,模块通道之间电气隔离。

抗干扰耐腐蚀:系统基于恶劣的工业环境设计,抗电磁干扰符合IEC 61000,每个模块均有CE认证,防腐蚀能力满足ISA S71.04标准G3等级要求。

安全的网络:系统网络采用确定性实时以太网,配备带防火墙的交换机;控制器CPU采用PowerPC构架的工业级芯片,内置防网络风暴组件。

丰富的诊断:控制器和I/O模块均带有智能诊断单元,每个模块均可进行通讯状态、信号断线、短路、超量程等完善的自诊断和故障上报。

高可靠的设计理念:采用了大量的安全系统设计理念,如信号质量位判断、多bit位防错、多重数据传送校验、故障导向安全,提高系统可靠性。

抗强电压功能:I/O模块安装增强型底座上,具有抗AC220V高电压冲击功能,保护系统和模块不受损坏。

K系列控制器在速度、性能和功能方面优势突出。

5.2 灵活开放

支持P-TO-P(对等网)、CS(客户机/服务器)、P-TO-P和CS混合,三种系统网络结构。

支持星形、环型或总线形拓扑结构的工业以太网连接。

兼容各种现场总线,支持HART、PROFIBUS-DP、PROFIBUS-PA、Modbus等各类协议。

功能丰富的HMI人机界面,符合IEC61131-3标准的控制算法编程软件;支持用户自定义各类功能块和脚本语言。

可以对控制算法和硬件配置灵活修改,修改后对现场不停车无扰下装。

系统提供了完善的系统状态和诊断信息,用户使用方便,易维护、易更换。

6 客户收益

稳定可靠易用的全新一代高端DCS控制系统,为生产装置安、稳、长、满、优运行提供保障。

全厂一体化解决方案,便于维护和管理,为信息化、智能化提供了统一平台。

和利时分布在全国各省市的联络处为用户提供专业及时高效的服务,行业专家为用户提供专业的咨询与指导。

自整定PID功能使控制回路自动投运率达到100%,通过APC优化控制软件为大滞后多变量耦合系统的回路实现精益控制,实现节能减排、提质降耗、低碳环保的生产运营提供了有效手段。

7 典型业绩

阳煤集团深州化工有限公司22万吨煤制乙二醇项目,采用煤制合成气生产聚合级乙二醇新技术,该技术处于国际领先水平,全生产线配套和利时控制系统产品,为该项目平稳、安全运行提供了保障。

[1] 中国石油化工网. 2015中国煤(合成气)制乙二醇回顾与展望[EB/OL]. http∶//www.cpcia.org.cn/html/13/201512/151841.html, 2015 – 12 – 18.

[2] 中华石化网. 2016年煤制乙二醇产能将迎来爆发[EB/OL]. http∶//www.cnpec. net/news/show/118732/, 2016 – 04 – 29.

[3] 安东亮, 王昕昕. 我国煤制乙二醇技术发展现状及主要问题[J]. 河南科技, 2014 (21) ∶ 23 – 24.

[4] HOLLiAS MACS-K简明选型手册[EB/OL]. http∶//department.hollysys.net/ HLSGroup/hardWare/default.aspx, 2014 – 05.

Coal-to-ethylene Glycol Solution

In order to promote the integration of application in the Coal-to-ethylene Glycol plant, improve the competitiveness of automatic control system in China, and reduce the cost of whole life cycle of similar projects, HOLLiAS integration solution provides all customers' requirements for products and services in plant, and provides customers with value-added solutions for process control, safety management, asset management, control optimization, production management, etc., which make the operation gradually realize the streamline and intelligent, and its ultimate goal is to realize the enterprise operation optimization. Integration in the ethylene glycol plant's advantage and strength, is a reference and support for the automatic control system selection and configuration for the future plant in China.

K series DCS; Ethylene glycol; Integration solution; Control

B

1003-0492(2016)10-0082-05

TP273

武平丽(1967-),女,高级工程师,1991年毕业于南京化工学院生产过程自动化专业,现任黄河水利职业技术学院副教授,主要从事过程控制自动化的教学与科研、化工自动控制工程的设计、安装和调试维护工作。

高国光(1968-),男,一级建造师,1990年毕业于武汉化工学院生产过程自动化专业,现任杭州和利时自动化有限公司高级工程师,主要从事石化行业自控项目的技术支持与方案设计工作。

丁雷(1975-),男,1999年毕业于北京化工大学自动化专业,现任中国天辰工程有限公司采购部高级工程师,主要从事化工、石化、电力等行业自动化方面技术、设计方案的审核,以及自动化设备的采购工作。