基于正交试验设计的电阻点焊焊接参数组合优化

2016-12-14王攀蒋晓明刘晓光赫亮

王攀 蒋晓明 刘晓光 赫亮

(广东省自动化研究所广东省现代控制技术重点实验室广东省现代控制与光机电技术公共实验室)

基于正交试验设计的电阻点焊焊接参数组合优化

王攀 蒋晓明 刘晓光 赫亮

(广东省自动化研究所广东省现代控制技术重点实验室广东省现代控制与光机电技术公共实验室)

采用3因素3水平的正交试验,对影响焊接质量的焊接参数(电极压力、焊接电流和时间)进行组合优化设计。通过对试验结果的极差值和方差值的分析,得出影响焊接质量的主次因素。试验结果表明:采用电极压力为10 N、焊接电流为1.0 kA、焊接时间为0.5 s的参数组合,可得到最大的焊件极限抗拉载荷,焊接质量最优。焊接电流对点焊接头的焊接质量影响程度最明显,其次为焊接时间,电极压力影响程度最小。本试验可为电阻点焊焊接参数组合优化和质量控制提供指导依据。

正交试验;电阻点焊;抗拉载荷

0 引言

电阻点焊具有高质量、高效率、低成本等优点,广泛应用于电子、汽车等行业。在实际的点焊操作过程中,选择合理的焊接参数是实现高质量焊接的必要条件。在焊接材料指标、电极的材料、端面形状和尺寸选定后,焊接质量主要取决于3个参数:电极压力、焊接电流和焊接时间[1]。各焊接参数相互配合对焊接质量的影响各不相同。焊接参数指标的权衡,是摆在焊接工作者面前的一道难题。

在实际工作中,常常需要同时考察3个及以上的试验因素,若进行全面试验,试验的规模将很大,往往因试验条件的限制而难于实施。正交试验设计是一种安排多因素试验、寻求最优水平组合的高效率试验设计方法。其特点是用部分试验来代替全面试验,通过对部分试验结果的分析,了解全面试验的状况[2]。本试验基于正交试验设计,通过最简便易行的方法,对上述3个参数进行优化,以期达到最高的焊接质量。

1 试验材料、设备和性能测试

试验针对电阻点焊设备在电子元器件引线的焊接应用展开测试。根据常用测试经验,选择如下焊接试验材料及指标:1 mm厚镀锡合金板、0.5 mm直径25#镀锡铁丝,其外形尺寸符合国标标准。

电阻点焊设备为自行研制的UNQ2000型精密电阻点焊电源,最大焊接输出电流为2000A,具备恒压、恒流和恒功率3种控制方式。焊接设备如图1所示。试验测试设备为HY-0310微机控制卧式拉力试验机,最大负荷为3000 N。针对电阻点焊接头进行拉伸试验。

图1 焊接设备

评判焊件焊接质量好坏有多种因素,如焊点加热快慢、熔核大小、熔核喷溅以及抗拉伸载荷等[3]。通常情况下,将工件焊接后的抗扭强度或抗拉载荷作为评判焊接质量的最主要因素。本试验针对特定的焊接材料,选择不同的焊接参数进行工艺试验,选出抗拉载荷最高的参数组合。

2 正交试验设计

2.1 确定因素水平

根据电阻点焊原理经验,对于1 mm厚镀锡合金板和0.5 mm直径25#镀锡铁丝的焊接(常用于电子元器件引线焊接)条件范围为:电极压力6 N~10 N;焊接电流0.8 kA~1.0 kA;焊接时间0.4 s~0.6 s。电极压力通过焊接机头设定,焊接电流和焊接时间通过点焊电源设定。每个因素设定3个水平进行试验。可以

确定,该试验为3因素3水平试验。因素水平如表1所示。

表1 试验因素水平

2.2 选择正交表

若采用全面试验方案,3因素3水平的全面试验水平组合数为33=27,如表2所示,需要重复试验的次数为27次。以此类推,当因素水平继续递增时,试验次数会以几何级倍数增长。

表2 3因素3水平全面试验方案

本试验根据3因素3水平,查表可知:选用正交表L9(34)安排试验(不考虑交互作用)。试验方案仅包含9个水平组合,就能反映包含27个水平组合的全面试验情况。

从优选区全面试验点(水平组合)中挑选出有代表性的部分试验点来进行试验。图2中标有试验号的9个“(·)”就是利用正交表L9(34)从27个试验点中挑选出来的9个试验点。即

(1)A1B1C1(2)A1B2C2(3)A1B3C3

(4)A2B1C2(5)A2B2C3(6)A2B3C1

(7)A3B1C3(8)A3B2C1(9)A3B3C2

上述选择,保证了A因素的每个水平与B因素、C因素的各个水平在试验中各搭配一次。从图2中均衡分散立体图可以看出,9个试验点在优选区中分布是均衡的,在立方体的每个平面上恰好有3个试验点;在立方体的每条线上恰好有1个试验点。9个试验点均衡地分布于整个立方体内,有很强的代表性,比较全面地反映优选区内的基本情况。

图2 3因素3水平试验的均衡分散立体图

3 数据记录与分析

数据分析的目的是分清各因素的主次顺序,判断因素对试验指标影响的显著程度,并找出试验因素的优水平和试验范围内的最优组合,并估计试验误差的大小。

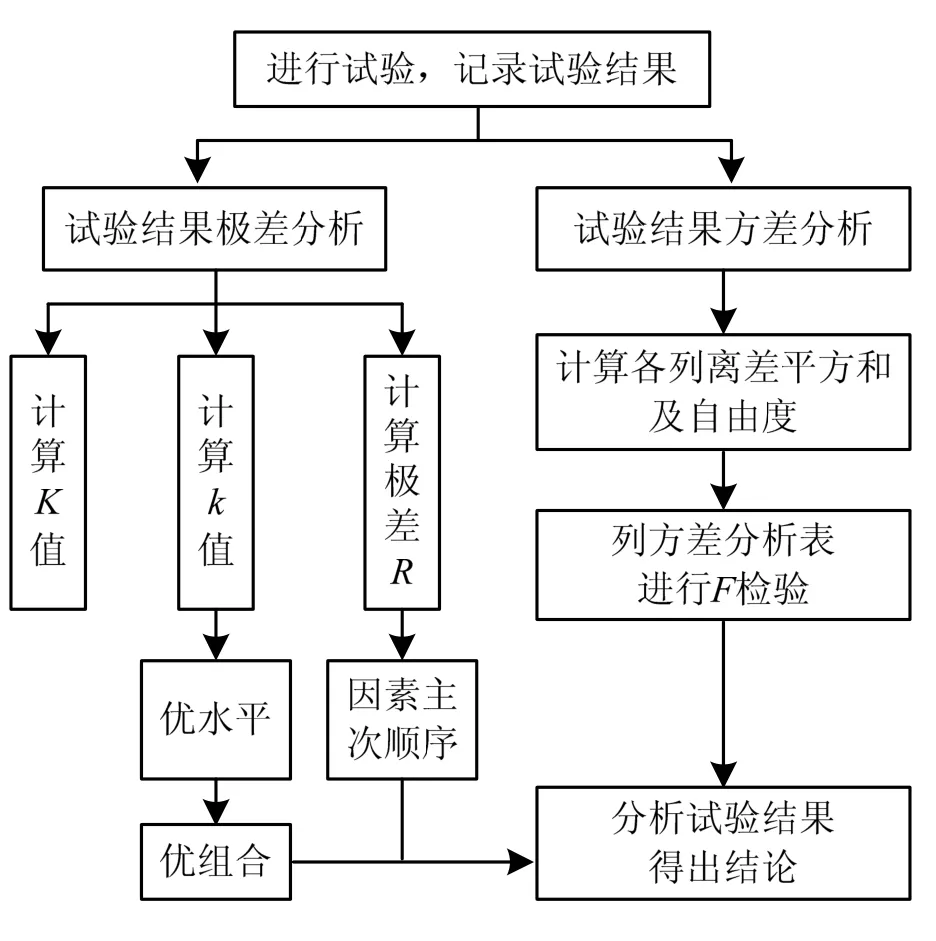

正交试验进行统计分析最常用的方法是极差分析法和方差分析法,应用极差法可得出因素的主次顺序和最优方案,通过方差法可判断因素的主次顺序和显著性[4]。本试验同时采用极差分析法和方差分析法对试验数据进行分析,步骤如图3所示。

图3 正交试验统计分析步骤

3.1 试验数据记录

根据选定的试验材料、设备和试验方法,在9个不同的试验条件下进行点焊和焊件抗拉载荷试验,并将试验数据记录在表3中。在进行数据方差分析时,表头设计要求留有空列,即误差列。

表3 试验数据记录

3.2 数据极差分析

极差分析法简称R法,具有计算简单、直观形象、简单易懂等优点。R法需逐一计算第j列因素m水平所对应的试验指标、Kjm和Kjm的平均值kjm,由kjm大小可以判断第j列因素的优水平和优组合。

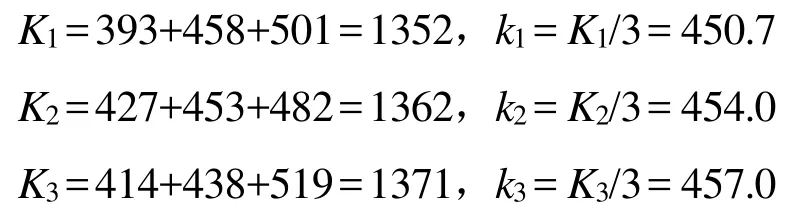

A因素列:

同理可分别计算B和C因素列下的Kjm及kjm值。

下一步计算第j列因素的极差Rj(kjm最大值与最小值之差)。Rj反映了第j列因素水平波动时,试验指标的变动幅度。Rj越大,说明该因素对试验指标的影响越大。根据Rj大小,可以判断因素主次顺序。

A因素列:

同理,可分别计算B和C因素列下的Rj值,并将计算数据记录在表4中。

试验设计采用氮、磷、钾肥总量控制设计,将氮、磷、钾肥总量控制试验整合为一个试验,施肥量及施肥方法见表2,动态优化施肥试根据要求,重点做好氮、磷、钾肥总量控制试验[16-20]。

表4 计算数据记录

由表4可知,RB>RC>RA,所以因素主次顺序为B>C>A,因此,因素B(焊接电流)对焊接质量的影响最大,其次是因素C(焊接时间),再次是因素A(电极压力)。对于因素A,k3>k2>k1,即因素A的3水平为最优,同理也可得出因素B的3水平为最优,因素C的2水平为最优。因此,最优组合为A3B3C2。

3.3 数据方差分析

应用方差分析法,各试验因素可以对试验结果的影响大小给出精确数量估计,并通过量化指标来判断所考察因素的影响作用是否显著。

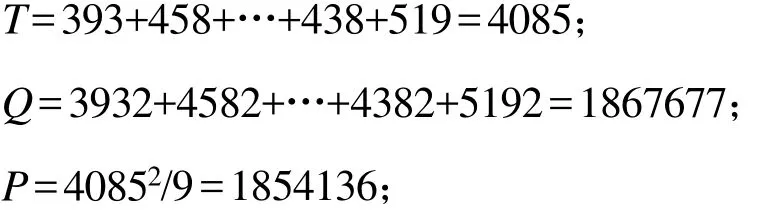

1)计算离差平方和

则总离差平方和

各列离差平方和

总离差平方和=各列因素离差平方和+误差离差平方和,即

对应本试验,即为

由上公式,可计算得出

总离差平方和SST=Q-P=13541。

各列离差平方和

同理,可计算出SSB=12051;SSC=1400;SSe=30,其中e为空列即误差列。

2)计算自由度

总自由度:dfT=n-1=8;

各列离差平方和对应的自由度dfj=r-1=2。

3)计算方差

对于因素A,其方差

同理,可计算出MSB=6026;MSC=700;MSe=15。

4)计算F值

对于因素A,其F值

同理,可计算出FB=402;FC=47。

5)查F分布表,作显著性检验

根据以上计算,进行显著性检验。列出方差分析表,结果如表5所示。若FA>Fa( dfA,dfe),则认为因素A对试验结果有显著影响,反之认为该因素对试验结果无显著影响。

表5 方差分析表

查表可得F0.05(2,2)=19;F0.01(2,2)=99。由此可判断,因素B(焊接电流)高度显著,因素C(焊接时间)显著,因素A(电极压力)不显著,因素主次顺序为B>C>A。应用方差分析法和极差分析法,所得分析结果相一致。

4 结论

通过正交试验法,选用L9(34)正交表(不考虑交互作用),针对电子元器件引线点焊应用展开测试,同时采用极差分析法和方差分析法对试验数据进行分析,得出如下结论:

1)电极压力为10 N,焊接电流为1.0 kA,焊接时间为0.5 s时,为最优组合,工件进行点焊焊接后,抗拉载荷最大,焊接质量最优,试验结果与预测的最佳点焊工艺参数相一致;

2)电极压力、焊接电流和焊接时间这3个参数对点焊接头焊接质量都有影响,且焊接电流影响程度最明显,其次为焊接时间,电极压力影响程度最小。在实际工程应用中,在保证焊接无飞溅的前提下,应设置较大的焊接电流值。

[1]孟凡杰.正交试验设计在电阻焊焊接参数选择上的应用[J].焊接技术,2004,33(5):18-19.

[2]刘瑞江,张业旺,闻崇炜,等.正交试验设计和分析方法研究[J].实验技术与管理,2010,27(9):52-55.

[3]中国机械工程学会焊接学会.焊接手册(第一卷)[M].北京:机械工业出版社,1992:223-226.

[4]阎俊霞,胡云岩,睢丙东.电阻点焊工艺参数正交试验优化设计[J].河北科技大学学报,2003,24(2):39-42,52.

Welding Parameters Optimization of Resistance Spot Welding Based on Orthogonal Experiment Design

Wang PanJiang XiaomingLiu XiaoguangHe Liang

(Guangdong Institute of Automation,Guangdong Key Laboratory of Modern Control Technology, Guangdong Open Laboratory of Modern Control&O-M-E Technology)

The orthogonal experiment of three parameters and three levels are adopted to optimize the welding parameters which affect the welding quality.The three parameters are electrode force,welding current and welding time.Through the analysis of range value and variance value of the test results,the main factors that affect the welding quality are obtained.The experimental results show that the maximum tensile load and best quality of the weldment can be obtained with the combination of electrode force is 10N,welding current is 1.0kA and welding time is 0.5s.The greatest impact on the quality of welded joints is welding current, followed by welding time,and electrode force.This experiment provides guidance for resistance spot welding parameters optimization and quality control.

Orthogonal Experiment;Resistance Spot Welding;Tensile Load

王攀,男,1989年生,研究实习员,学士,主要研究方向:测试计量技术及仪器。E-mail:wpgdut@163.com