船舶三维数控弯板的研究现状及实际应用

2016-12-14刘平革胡怀建程利民朱书峰夏文婷

刘平革,胡怀建,程利民,朱书峰,夏文婷,燕 彬

(金海重工股份有限责任公司,浙江岱山 316200)

船舶三维数控弯板的研究现状及实际应用

刘平革,胡怀建,程利民,朱书峰,夏文婷,燕 彬

(金海重工股份有限责任公司,浙江岱山 316200)

以数控弯板发展的现状为例,分析发展的过程所带来的利弊,阐述改进的意义,引出投入生产应用的重要性。

改进意义;研究方向;生产应用

0 引言

船体外板的曲面加工是船舶制造的重要环节之一。船厂目前主要还是利用水火弯板工艺来达到加工成形的目的。水火弯板是通过用氧—乙炔烘炬对板材进行局部线状加热,再用水进行冷却(或让其自然冷却),使钢板产生局部塑性变形,以达到板材要求的曲面形状的一种弯板工艺方法。水火弯板冷却的方法有自然冷却法、正面跟踪水冷法和背面跟踪水冷法。

而这种方法还依赖于有丰富经验的火工工人手工操作,工人技术要求高,目前有经验的工人缺乏,劳动强度大,一块外板往往要经过两三遍的火工加工过程才能完成。效率低,质量不高,容易产生波动,精度难以控制,耗时耗力,浪费也很严重,而且不环保。如图1所示。

所以手工经验型的水火弯板的工艺模式无论在速度上和质量上都很难满足现代造船的需要,这已经成为制约船舶建造周期和质量的一个瓶颈问题。

图1 水火弯板现场操作图片

所以,水火加工自动化是造船生产的发展方向,也是世界造船大国正在研究的课题。为满足现代造船的发展,紧跟时代革新的步伐。这种落后工艺的改进就显得迫在眉睫。因此各船厂对此项自动化工艺的需求十分强烈。

1 数控弯板国内外发展现状

日本作为水火弯板的发源地,早在上世纪五六十年代就对此工艺有探索研究,七八十年代研究了加工自动化设备,1999年日本石川岛播磨重工业珠式会社研制了一台曲板成形的自动化装置HFA[1]。HFA软件自动计算加工方案后进行加热,在加热时除了钢板人工需要干预翻身外,其余全部实现了自动化。它的成形速度远快于工人手工操作,大大减少了加工时间。例如,一块复杂的曲面板原来需要2天~3天手工成形,现在只需要5 h~6 h就可成形,而且还包括2 h~3 h的计算方案时间,所以说在精细造船方面日本走在了世界前沿。

中国第一台水火弯板机是由大连理工大学、大连新船重工、清华大学和北京航空航天大学联合研制的,该设备于2001年初通过国家863计划智能机器人验收专家小组的验收,领先于国际水平,其控制机器人是激光测量的高精度仿形测量系统,实现了用三维曲面测量和水火加工测量作引导,从而解决了钢板随机变形引起误差的难题[1]。

图2 感应加热曲板成形机弯板实体图

该机采用了高频感应加热与计算机数字控制,替代了水火加工,具备自动加热、均载支撑、自动测量、画线及手动操作等功能[1]。但以上这些设备均是采用龙门架结构。所谓龙门架结构,其优点是结构简单、刚性强、稳性好;缺点是体积大、占用较大空间,不能随机灵活作业工况。为此,2007年大连理工大学研制了适合大扰度曲面板自动化加工的悬臂式水火加工机器人和适用于现场施工的小曲面板水火加工装置[2]。但是以上这些设备都是通过热源加工,易产生钢板热变形,精度也难以达到船体质量标准要求。

鉴于加工还不能完全达到自动化,适合于人性化特点。2010年由武汉理工大学与山东硕力机械制造有限公司共同推出的最新船体外板加工装备——船舶三维数控弯板机,研发包括冷压弯板机、自动控制系统、激光三维测量机和进料装置等,如图3所示。

图3 船舶数控弯板机(SKWB-2500)外观图

该机是采用上下点对点多头模具对钢板实行多点冷压成形而成。与上述设备比较,避免了对钢板热加工产生的变形。它利用快速逐步逼近的弯曲成形方法,近乎完美的消除了弯板冲压成形后带来的压痕和折皱,从进料、调形、进模、下压、退模、测量、再调形等一系列动作。除了上下料外,板材弯曲加工的全部过程均达到了自动化控制。它具有三维激光及“磁致”[3]实时测量板材成形的功能,实行了智能化控制,可与PC工作站人机交互,例如依据现场加工情况反馈,再通过计算实时修正和控制。

该机器主要有四柱式压力机、下压头群(由伺服电机驱动)、上压头群(由液压油缸驱动)、进退料构件、推拉模构件、三维激光及“磁极”测量机构、自动调形系统、液压系统及控制系统等组成;它可与TRIBON、HD-SHM2000等主流造船系统提供的船板数据实现无缝对接。该设备的外观和具体加工的外板形式如图4~图7所示。

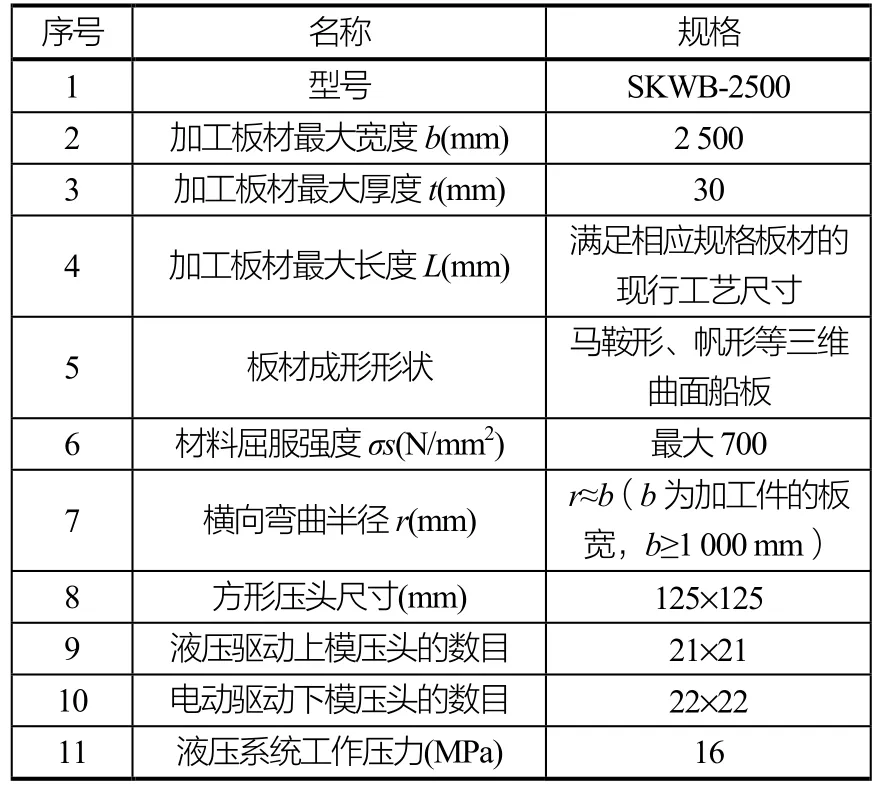

它涵盖了所有船体外板的加工。包括复杂曲度的外板。可以替代传统的手工水火弯板加工,具有绿色环保效果。同时也解决了某些不允许使用水火弯板加工的高强度特种钢材质船板成形的难题。标志着中国船体外板加工已经迈进了世界先进造船国家的行列。其主要技术参数[3]如表1所示。

图4 外观图

图5 加工外板形式1

图6 加工外板形式2

图7 加工外板形式3

表1 SKWB-2500 船舶三维数控弯板机技术规格表

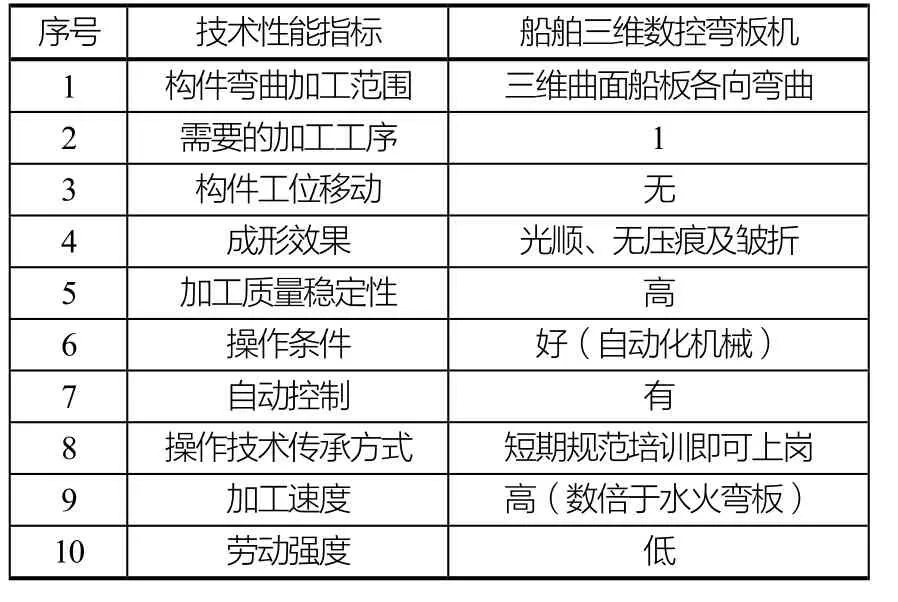

SKWB-2500设备的研制得到了江南和武昌重工等船厂的支持。经试机和试生产运行后证明压后板无折皱,成行光顺,加工后的钢板测量两次逼近弯曲后各个控制点的最大误差为1.5 mm,远小于《船体建造精度标准》(CB/T3136-1995)的规定:双向弯曲板成形后曲面,每档肋距内在肋位方向与样箱空隙的标准是,不超过4 mm,允许极限不超过5 mm;在长度方向与样箱的空隙标准是,不超过3 mm,允许极限不超过5 mm的误差范围。完全能适应造船生产实际需要,与传统的加工工艺比较,速度提高了5倍~10倍。具体比较[3]如表2所示。

表2 三维曲面船板各类成形加工方法的比较

可以预见,投入生产后,在数字和绿色造船方面将发挥重要作用,同时也必将提高船厂的竞争能力。随着船体外板加工自动化的逐渐成熟应用,可以大大减轻人工作业强度,提高作业效率和质量,为绘制标准化和绿色造船蓝图更添一笔墨彩。

2 结论

造船是一个复杂密集性的工程,船体结构首当其冲是造船的第一道工序,船体结构虽不像船装、管系那样复杂,也没其他专业那么精细,但是船体曲面外板的加工,例如,双向弯曲的外板(俗称:西瓜皮)还是有相当的难度,所以它的加工是一项比较重要的工作。一条船的外板大约有1/3处是带曲度有线型需要加工的外板。如果这个曲度外板也能像数控切割板材零件一样编一个程序,然后输入机器识别就能实现全自动化加工成型,这就是造船研发人员一直探索的目标。相信外板加工全自动化的实际生产应用必将给造船企业带来可观的经济效益。首先减少了样板的制作,其次减少了丰富经验人员短缺的需求,最后也节约了木工制作样板和火工加工外板的场地,同时也对环境无污染,有利于环保。从外板加工的质量和速度上看也进一步促进了船舶行业的发展。所以说外板加工自动化是满足现代化精细造船和绿色造船的必然趋势,将会淘汰落后传统的手工水火弯板工艺,但能不能迅速投入生产给船厂取得经济效益,还有待依靠各造船厂的实际需求。如果再能提高板厚,使其不限制在30 mm范围内,以及设备价格实行大众化,中小型船厂都能购买得起,相信对中国的船舶制造业必将带来更大的进步发展。

[1]上海船舶工艺研究所.一种钢板曲面成形的支撑方法[P].中国,发明专利200710041900.0.2008.

[2]唐伟,杨澍,许江淳.数控水火弯板机及其发展的工艺现状[J].材料开发和应用,2010.6 (3): 75-78.

[3]袁萍,王呈方,胡勇,等.大型船舶三维数控弯板机的研制[J].中国造船,2014.6 (2): 122-131.

Research Status and Practical Application of Ship 3D Numerical Control Bending Plate

Liu Ping-ge,Hu Huai-jian,Cheng Li-min,Zhu Shu-feng,Xia Wen-ting,Yan Bin

(Jinhai Heavy Industry Co.,Ltd.,Zhejiang Daishan 316200,China)

Taking the development of numerical control bending plate as an example,the paper analyzes the advantages and disadvantages of the development process and expounds the significance of the improvement,which leads to the importance of the application of production.

improving significance; research direction; production application

U671.3

A

10.14141/j.31-1981.2016.04.004

刘平革(1975—),男,工程师,研究方向:船舶船体建造研究。