基于台达PLC的焊丝层绕机排线技术研究

2016-12-13台达集团中达电通股份有限公司潘贤荣

/台达集团中达电通股份有限公司 潘贤荣/

基于台达PLC的焊丝层绕机排线技术研究

/台达集团中达电通股份有限公司 潘贤荣/

焊丝层绕机是焊丝生产的关键设备之一,排线系统的好坏直接影响到单盘焊丝层绕效果。目前国内焊丝层绕及多采用机械凸轮,步进电机系统,可靠性低且层绕速度无法提高。PLC电子凸轮功能的控制系统不受PLC扫描周期影响,可保证在工字盘两端换向的快速响应。采用滞后角排线方式极大提高排线系统的稳定性和降低层绕中焊丝塌陷的情况发生。现场实践证明该系统能够提升层绕质量和生产效率,层绕最高线速度为1800米/分。

PLC;伺服电机;电子凸轮滞后角

0 引言

随着工业自动化技术和焊接工艺的发展,对焊丝的需求大幅度增加。国内焊丝需求已经实现单盘层绕化供应,焊丝层绕机需求随之加大。传统的机械凸轮排线系统无法满足不同规格线径需求,步进电机排线系统虽然可以满足焊丝线径的变化,但低速时容易对排线机构造成冲击,且响应频率特性也限制了层绕的最高速度,伺服电机排线系统能够快速响应,一般采用PLC进行脉冲控制,国内同类设备大多是垂直层绕,设备容易受到干扰,焊丝张力不稳容易导致层绕塌陷的情况出现,需要倒丝后重新层绕,大大降低层绕的效率。基于滞后角控制的自动排线系统可提高排线的精度和稳定性,通过运动控制型PLC电子凸轮功能实现排线单元的闭环控制,使焊丝以固定的滞后角度θ在收线盘工字轮上进行高速层绕。电子凸轮排线方式不受PLC扫描周期影响,换向的过程更加迅速,适应从细焊丝到粗焊丝全部线径,操作简单便捷等优点。

1 层绕机的基本结构及工艺原理

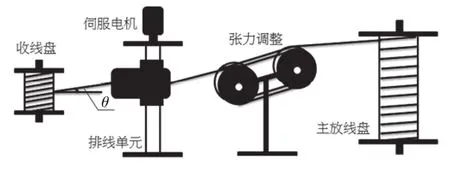

焊丝层绕机主要由主放线电机、收线盘电机、排线伺服电机、丝杠及摆线器、张力摆杆及PLC控制系统组成。焊丝层绕机结构如图1所示。

图1 焊丝层绕机结构

焊丝层绕机工作原理为收线盘在连续转动卷绕焊丝的同时,排线单元控制焊丝规则地排列在工字轮上,并且需要排列整齐,外观美观无塌陷,且排满之后自动停车。这就要求收线盘每转动一圈,排线单元就要在收线工字轮向前进一个线径,如此周而复始地来回层绕,直到计米或者计重满足设定值后自动停止。

2 控制系统结构及工作原理

在层绕机系统中,层绕过程出现塌陷现象时常发生,导致绕线不符合客户需求,主要是由于焊丝线径误差,绕线工字轮误差,系统计算误差等造成,通过对国内外同类产品进行调查研究及通过大量现场试验和分析,最终选择利用电子凸轮来实现排线,具有更换线径灵活,层绕速度高,层绕效果好的特点。根据焊丝的线径,工字轮长度自动计算出每层绕制圈数,并自动生成对应的电子凸轮曲线。

2.1 控制系统结构

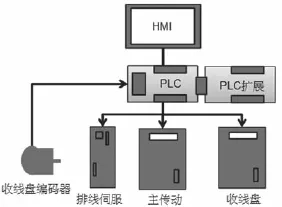

焊丝层绕机控制系统由台达脉冲型运动控制器DVP-20PM进行控制,通过实时采样收线盘编码器信号至内部处理,作为绕线主轴信号。20PM电子凸轮功能进行排线伺服精密控制,配合刹车,张力系统完成整个系统控制。层绕机系统控制框图如图2所示。

图2 焊丝层绕机控制框图

2.2 基于滞后角排线工作原理

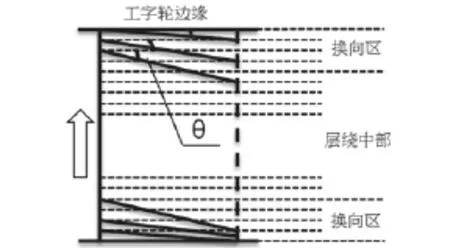

层绕机自动排线单元如图3所示。排线采用滞后角排线,伺服电机通过滚珠丝杆及滑轨推动排线器以一定角度排线。在收线工字轮的内经区域,当从一侧向另一侧排线时,整个排线区域分为两个部分,两头换向区和中部排线部分,在中部排线部分采用固定滞后角跟随排线,在两头换向区采用变角度跟随排线。由于焊丝在层绕到工字轮边缘时,会自动向相反方向层绕,在这个过程中不允许有超前角出现,否则焊丝会出现缝隙,无法丝丝相扣,层绕出来的焊丝将不符合要求。因此两头换向区滞后角的设定和区域分割点的规划显得至关重要。

图3 焊丝层绕机排线单元

通过电子凸轮曲线进行层绕跟随规划,从工字轮左边缘层绕到右边缘,再从右边缘层绕回左边缘为一个凸轮周期,凸轮排线方法可以省掉左右换向光电开关。以从左端到右端凸轮曲线控制为例,排线机构原点回归后,焊丝靠在工字轮左边缘,凸轮咬合,工字轮开始旋转,排线机构静止m圈,然后排线机构凸轮跟随工字轮进行排线,静止的圈数通过计算即可得到滞后角。排线至接近工字轮右边缘时,排线单元加速追赶,补回刚才静止的圈数m。排线单元整个换向过程如图4所示。

图4 排线单元换向过程

3 基于电子凸轮控制的程序设计

焊丝层绕及程序主要分为收线盘工字轮编码器采样程序,凸轮数据计算程序,排线单元凸轮曲线规划,恒张力控制,主放线盘变频器VF速度控制,收线盘速度跟随等。

3.1 收线盘编码器采样

根据排线工艺要求,排线单元需要跟随收线盘进行跟随排线,收线盘末端设计安装一个600线增量式编码器来反应收线盘的位置关系,20PM 有专门的编码器输入接口,其接线方式如图5所示。采用PLC内部MPG功能即可实现收线盘速度和脉冲个数的实时采样。编码器采样PLC程序如图6所示。

图5 编码器接线

图6 编码器采样程序

3.2 排线单元凸轮关键点规划

层绕机排线部分采用台达脉冲型运动控制器DVP-20PM 内部电子凸轮功能实现,通过台达PMsoft PLC编程软件可以很轻松地建立自己需求的凸轮曲线。

通过实验测试对比发现,凸轮咬合后收线轴开始收线,排线单元先静止m圈(1~4圈)之后,此时排线单元出线口和收线工字盘之间已经拉出滞后角,此时排线单元开始实时跟随收线盘匀速排线,排线到工字盘另一侧边缘附近最后n圈时,排线单元开始加速到边缘,即收线轴转m圈,排线单元走(m+n)根线径距离,保证在到达边缘时排线和收线盘是垂直关系。同样,排线轴再次静止m圈后反方向运动到起始点附件加速回到起始点,此为一个凸轮周期,整个层绕过程即为多个凸轮周期运动的组合,两个凸轮周期间无需程序干预,凸轮自动加载执行。根据排线工作原理,需要通过PMsfot软件建立7个凸轮关键点,凸轮曲线规划如图7所示。主轴为收线盘编码器采样,从轴为排线单元位置。7个关键点运动关系如图8所示。

图7 排线单元凸轮曲线

图8 凸轮运动关系

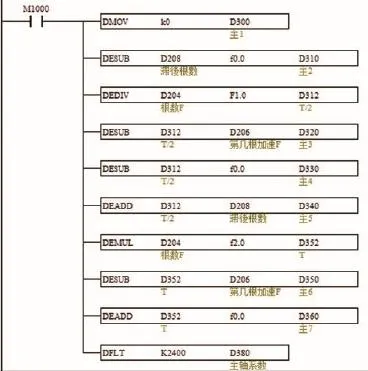

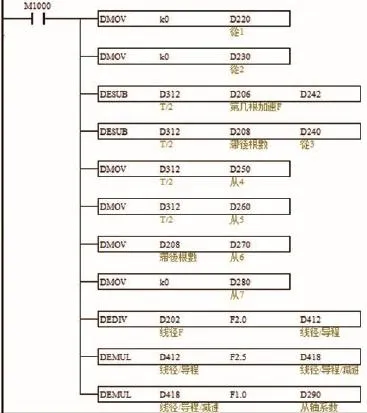

3.3 凸轮数据计算

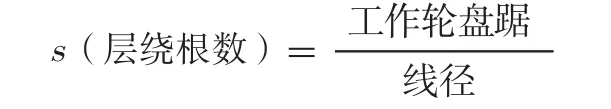

电子凸轮规划7个关键点是这个排线系统的关键参数,如果更换线径,则会通过PLC自动计算生成对应的凸轮关键点,工字盘层绕根数可以通过收线盘工字轮盘踞和线径计算得出。计算公式如下

计算得到层绕根数只是半个周期的层绕根数,层绕过程为一去一回,所以主轴的整个周期根数为2s,所有7个关键点的关系如下表所示。表中,p1为收线轴系数,p2为排线轴系数。

表 凸轮关键点规划

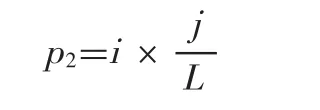

编码器选用600线AB相输出。当收线盘旋转1圈,编码器发出600×4=2400脉波,即p1=2400;系统选用丝杠导程L=2mm,减速机减速比为i=2.5∶1。通过如下公式即可得到p2。

系统电子凸轮关键点计算PLC程序如程序1和2所示。

3.4 凸轮实时更新

焊丝层绕机时常会更换不同的线径进行加工,更换线径时,PLC通过自动计算凸轮关键点之后,还需要对凸轮进行实时更新,凸轮实时更新采用PLC内部凸轮更新功能块CamCurveUpdate实现。

程序1 主轴凸轮关键点计算

程序2 从轴凸轮关键点计算

4 结束语

焊丝层绕机采用台达脉冲型运动控制器DVP-20PM电子凸轮功能控制,利用滞后角提升系统稳定性的方法,可以使得焊丝层绕张力均匀,换向平稳,焊丝层绕质量和效率大大提高。通过若干工程设备实验测试和客户现场验证,该方法完全符合焊丝层绕机系统工艺需求,性能达到业内领先水平。