基于FDM的PEEK丝材挤出工艺研究

2018-03-05康小青段玉岗

康小青 段玉岗

(1.陕西恒通智能机器有限公司,陕西西安710054;2.西安交通大学,陕西西安710049)

0 引言

熔融沉积成型(FDM)3D打印技术于1988年由Scott Crump发明,其将丝状的热塑性材料从加热的喷头处挤出,按照设定的轨迹和速率进行熔体逐层沉积,从而实现立体成型[1],它以设备简单、使用方便、成本低等优点成为一项极具潜力的技术[2]。目前研究FDM工艺的比较多,如彭安华等对FDM工艺参数对制件精度的影响进行了实验研究[3],何新英等对FDM工艺成型过程中影响成型件精度的因素进行了分析[4],而对FDM所需丝材的挤出成型工艺研究很少,对性能比较优异、加工要求比较高的PEEK丝材的挤出成型工艺研究更少,并且目前挤出成型工艺的研究大部分集中在传统制造上,如靳国宝等对PP和TPU医用介入导管挤出成型工艺进行了实验研究[5],王洪梅等研究了板材级ABS的产品性能及挤出成型工艺[6]。

为了提高FDM成型件的尺寸精度,在丝材挤出成型过程中严格控制线径至关重要。本文首先通过差示扫描量热仪对PEEK的熔点进行了测量,得到了挤出时最低的加热温度;其次,通过毛细管流变仪模拟挤出条件下材料的真实加工流场,获得了PEEK材料在不同剪切速率下的黏度、剪切应力等重要参数,揭示了该材料在加工流场中的流动性[7],为后续挤出成型工艺参数的选取提供了参考;最后,在上述两个实验的基础上开展了PEEK挤出成型工艺对线径影响规律的研究,最终得到了最佳的挤出成型工艺参数,使得线径控制在(1.75±0.05)mm范围内。

1 实验部分

1.1 仪器设备

差示扫描量热仪,梅特勒-托利多;毛细管流变仪,德国BRABENDER;PEEK,victrex peek 450PF;挤出机,广州市永拓挤塑机有限公司产品。流变仪以及单螺杆挤出机如图1所示。线径由挤出机自带的红外传感器进行实时测量。挤出机从料筒入料到出料口被分成三段加热区域。在试验前,将PEEK放入120℃的烘箱内持续加热8 h除去颗粒料中的水分。在挤出机的模具区域,当聚合物温度达到熔点以后被挤出成型。丝材经过牵引机牵引,经过风冷和冷却水槽冷却,通过测径仪对线径进行测量,最后通过收卷机构将丝材缠绕成卷。在每个实验工艺下读取5个测量尺寸,取其平均值,以此获得挤出工艺参数对线径尺寸的影响规律。

图1 流变仪及单螺杆挤出机

1.2 成型工艺实验参数设置

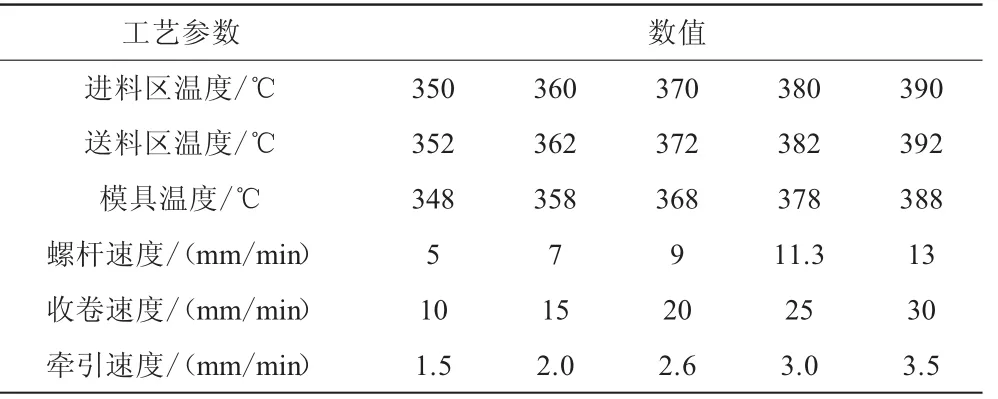

影响线径的工艺参数主要包括进料区温度、送料区温度、模具温度、牵引速度、螺杆速度、收卷速度。根据挤出经验,挤出工艺参数被设定为如表1所示。

表1 挤出工艺参数

2 结果与讨论

2.1 PEEK的DSC曲线

差示扫描量热仪(DSC)是在控制温度变化情况下,以温度(或时间)为横坐标,以样品与参比物间温差为零所需供给的热量为纵坐标所得的扫描曲线。通过分析样品在升温和降温过程中的热量吸收和释放,从而判断材料的微观结构变化过程[8]。图2是PEEK的DSC曲线,表明了其熔融和结晶过程,可以看出在180℃附近出现了一个基线台阶,这表明试样加热过程中出现了热容变换,发生了玻璃化转变。当温度为342℃时PEEK开始融化,表明其熔融温度为342℃,结晶温度为299℃,因此挤出成型时温度应大于342℃。

图2DSC曲线

2.2 PEEK的流动特性

多数聚合物熔体在剪切应力作用下,分子链沿剪切应力方向取向,流动阻力减少,随着剪切速率增大,熔体黏度相应地减小,呈现假塑性流体的流动特征[9]。

由图3可以看出PEEK的黏度随着剪切速率的增大而降低,即出现剪切变稀,这是由于PEEK熔体在流动过程中大分子链段解缠结容易,使得缠结点的浓度下降,并且沿着流动方向取向。

图3 剪切速率—黏度曲线

在一定的剪切速率、剪切应力范围内,剪切速率、剪切应力越大,解开的缠结点越多,黏度下降得越快[6]。同时也表明PEEK材料熔体黏度对剪切速率比较敏感。从PEEK的流动曲线可以看出其属于非牛顿假塑性流体。在γ<37.5 s-1范围内,黏度随着γ的增大下降较快,当γ>37.5 s-1时黏度反而下降得慢,因此,可以通过提高挤出速率来实现增大剪切速率进而降低其黏度,保证挤出顺畅。

由图4可以看出PEEK为非牛顿流体,流体的稠度为1289Pa·s,流动行为指数为0.07,即τ=1 289γ0.07,流动行为指数偏离整数1比较大,表明流体非牛顿性较强。

图4 剪切速率—剪切应力曲线

2.3 进料温度对线径的影响

在进行PEEK挤出成型时,待挤出状态稳定后,保持其他参数不变,只改变进料区温度,制得不同进料区温度下的丝材并测得线径,进料区温度与线径的关系曲线如图5所示。由图5可知,进料区温度对线径的影响比较大,从350~380℃线径随着温度的升高变小,然而380~390℃时随着温度的升高线径反而增大,这是由于当温度过高时,PEEK发生炭化,导致链段运动困难,从而使得线径变粗。

图5 进料区温度与线径的关系曲线

2.4 送料温度对线径的影响

由图6可以看出,随着温度的上升,线径类似于直线性地减小,这是由于当温度逐渐增加时材料的黏度会逐渐降低,流动性会提高,因此,线径也随着温度的升高变小。

2.5 模具温度对线径的影响

由图7可以看出,当模具温度升高时,线径减小,并且基本上趋于线性减小,当温度从350℃升高到388℃时,线径从1.84 mm降为1.69 mm,说明模具温度对线径的影响很大。

图6 送料区温度与线径的关系曲线

图7 模具温度与线径的关系曲线

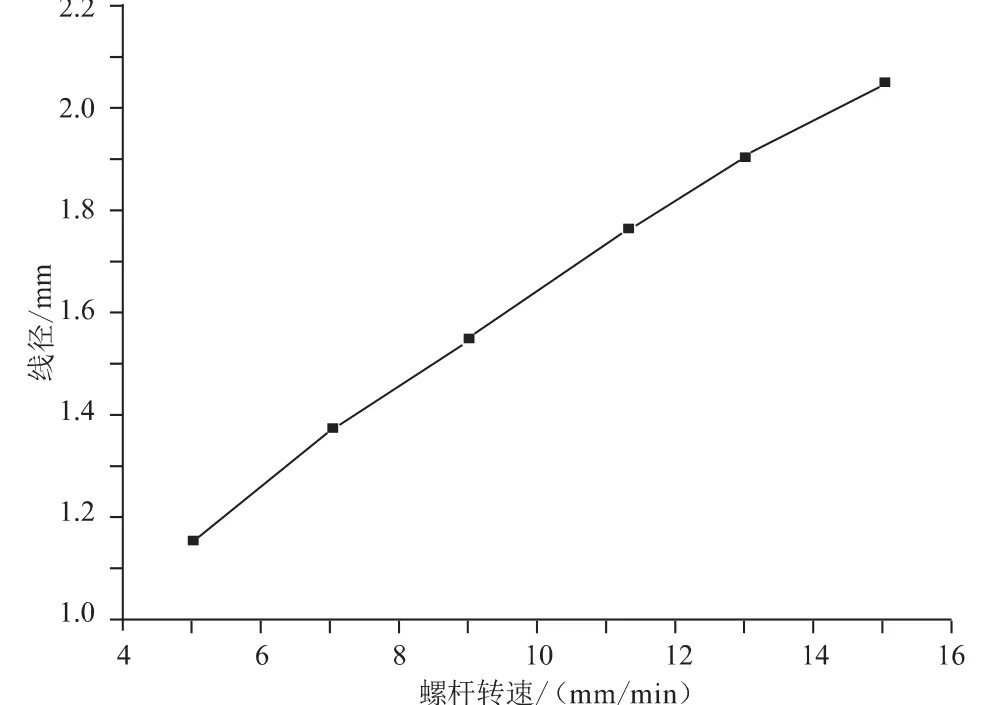

2.6 螺杆转速对线径的影响

在进行螺杆转速对线径的影响实验时,进料温度、送料温度及模具温度分别为370℃、372℃、368℃,收卷速度为20 mm/min,牵引速度为2.6 mm/min,螺杆转速与线径尺寸的关系如图8所示。随着螺杆转速的增加,线径几乎呈线性地变大。这是因为当螺杆转速提高后,挤出的丝材量会增加,当其他因素不变时,线径也会随之增加。

图8 螺杆转速与线径的关系曲线

2.7 收卷速度对线径的影响

图9表明收卷速度对线径的基本影响规律为当收卷速度越来越快时,线径越来越小,并且在收卷速度调整时,线径呈缩小的震荡波形。这是由于收卷速度越快,对丝材的拉力越大,从而导致收卷时丝材的线径越小,但是当收卷速度突然增大时丝材还来不及缠绕到线盘上,会有暂时性的堆积,因此线径会稍微变大,但是总的趋势是线径变小。

图9 收卷速度与线径的关系曲线

2.8 牵引速度对线径的影响

由图10可以看出,牵引速度对线径的影响表现为:当牵引速度提高时,线径基本上呈线性降低。这是因为牵引速度提高,对丝材的张力增大,因此线径减小。当牵引速度从2.0 mm/min调整为3.5 mm/min时,线径从1.94 mm变为1.5 mm,说明牵引速度对线径的影响很大。

图10 牵引速度与线径的关系曲线

3 结语

通过PEEK材料的DSC曲线可以得到挤出成型时温度应大于342℃;通过对PEEK流变性能进行测试,可以得到黏度随着剪切速率增大而降低,出现剪切变稀;剪切速率和剪切应力曲线的测试,为后期挤出成型工艺提供了重要的参考数据。对PEEK挤出工艺的实验研究结果表明:进料、送料、模具温度对线径的影响比较大,并且表现为随着温度的升高,基本上趋于线性减小;螺杆转速对线径的影响呈线性变化,即随着转速的增加,线径线性变大;收卷速度对线径的影响基本规律是,当收卷速度越来越快时,线径越来越小;牵引速度对线径的影响表现为,当牵引速度提高时,线径基本上呈线性降低。

对上述参数影响线径的规律进行总结,得出了将线径控制在(1.75±0.05)mm的最佳工艺参数:进料区温度370℃,送料区温度372℃,挤料区温度368℃,螺杆速度11.3 mm/min,收卷速度20mm/min,牵引速度2.6mm/min。

[1]杜宇雷,孙菲菲,原光,等.3D打印材料的发展现状[J].徐州工程学院学报(自然科学版),2014,29(1):20-24.

[2]刘洋子健,夏春蕾,张均,等.熔融沉积成型3D打印技术应用进展及展望[J].工程塑料应用,2017,45(3):130-133.

[3]彭安华,张剑峰,张江林,等.FDM工艺参数对制件精度影响的实验研究[J].淮海工学院学报,2008,17(1):21-24.

[4]何新英,陶明元,叶春生,等.FDM工艺成形过程中影响成形件精度的因素分析[J].机械与电子,2004(9):77-78.

[5]靳国宝,李修明,宗兆洋,等.PP和TPU医用介入导管挤出成型工艺实验研究[J].蚌埠学院学报,2016,5(4):6-10.

[6]王洪梅,宋振彪,张海霞,等.板材级ABS的产品性能及挤出成型工艺研究[C]//中国化工学会2012年石油化工学术年会论文集,2012:551-553.

[7]MACOSKO C W.Rheology Principles,Measurements and Applications[M].New York:Wiley-VCH,1994:238-255.

[8]徐林.碳纤维/尼龙12复合粉末的制备与选择性激光烧结成形[D].武汉:华中科技大学,2009.

[9]张晓明,刘其贤,张淑萍,等.PEEK流变特性及其流动性能改善研究[J].纤维复合材料,1998,15(3):1-4.