脉冲涡流矩形差分探头缺陷检测机理

2016-12-13周德强化春键

周德强 王 俊 潘 萌 李 可 宿 磊 化春键

江南大学江苏省食品先进制造装备技术重点实验室,无锡,214122

脉冲涡流矩形差分探头缺陷检测机理

周德强 王 俊 潘 萌 李 可 宿 磊 化春键

江南大学江苏省食品先进制造装备技术重点实验室,无锡,214122

为了进一步提升脉冲涡流的缺陷检测能力,提出了脉冲涡流矩形差分探头的检测方法。建立了脉冲涡流矩形探头的三维检测模型,分析了矩形线圈激励时试件上感应电流的分布,比较了铁磁性材料和非铁磁性材料的试件表面涡流方向和值的大小。根据试件上涡流X分量和Y分量呈对称分布的特性,提出了两种金属材料的脉冲涡流矩形差分探头设计方法。制作了相应的脉冲涡流矩形差分探头来获取磁场分量,仿真与实验结果表明,对于铁磁性材料和非铁磁性材料缺陷检测,脉冲涡流矩形差分探头测量的磁场X分量、Y分量比Z分量检测灵敏度更高。

矩形差分探头;脉冲涡流;铁磁性的;非铁磁性的

0 引言

脉冲涡流检测(pulsed eddy current testing,PECT)是涡流无损检测的分支,它拥有丰富的频谱,所含信息量较多,检测速度快,具有广阔的应用前景[1-3]。目前,脉冲涡流主要用于两方面:①非铁磁性材料的缺陷检测和厚度测量,如铝和铜等[4-5];②铁磁性材料检测,如冷轧的铁铜合金缺陷深度和尺寸的识别[6-8]等。

PECT探头通常由一个激励线圈和若干个检测线圈或磁传感器组成。相对于圆柱形线圈,矩形线圈能够在试件上产生较为均一的涡流,具有衰减速度慢和检测深度大的优势[9-11]。对于脉冲涡流差分探头的研究,普遍认为差分模式的检测能够抑制噪声和提高PECT的鲁棒性[12]。Angani等[13]设计了一种差分圆柱式探头,用来检测不锈钢管道,结果表明,该探头能够有效检测带有绝缘层的管道。何赟泽等[14]设计了一种新型的PECT探头,该探头由一个矩形激励线圈和三个检测线圈组成,通过三个检测线圈获取三个方向的磁场分量。本课题组研究了矩形线圈垂直放置时参数对检测灵敏度的影响并优化了线圈的结构[15];还研究了脉冲涡流矩形线圈纵向与横向放置检测时的涡流分布,并比较了脉冲涡流矩形传感器Z分量差分与非差分检测的性能[16-17]。

为了更深入地研究矩形探头的脉冲涡流差分检测模式和机理,本文从试件中涡流现象的本质出发,分析矩形传感器不同方向涡流的分布规律和强度,并通过不同的磁传感器差分方式获取不同方向的磁场差分信号。充分利用矩形探头的方向特性,寻找合适的磁场分量作为差分探头的设计依据。

1 仿真模型和分析

1.1 模型的建立

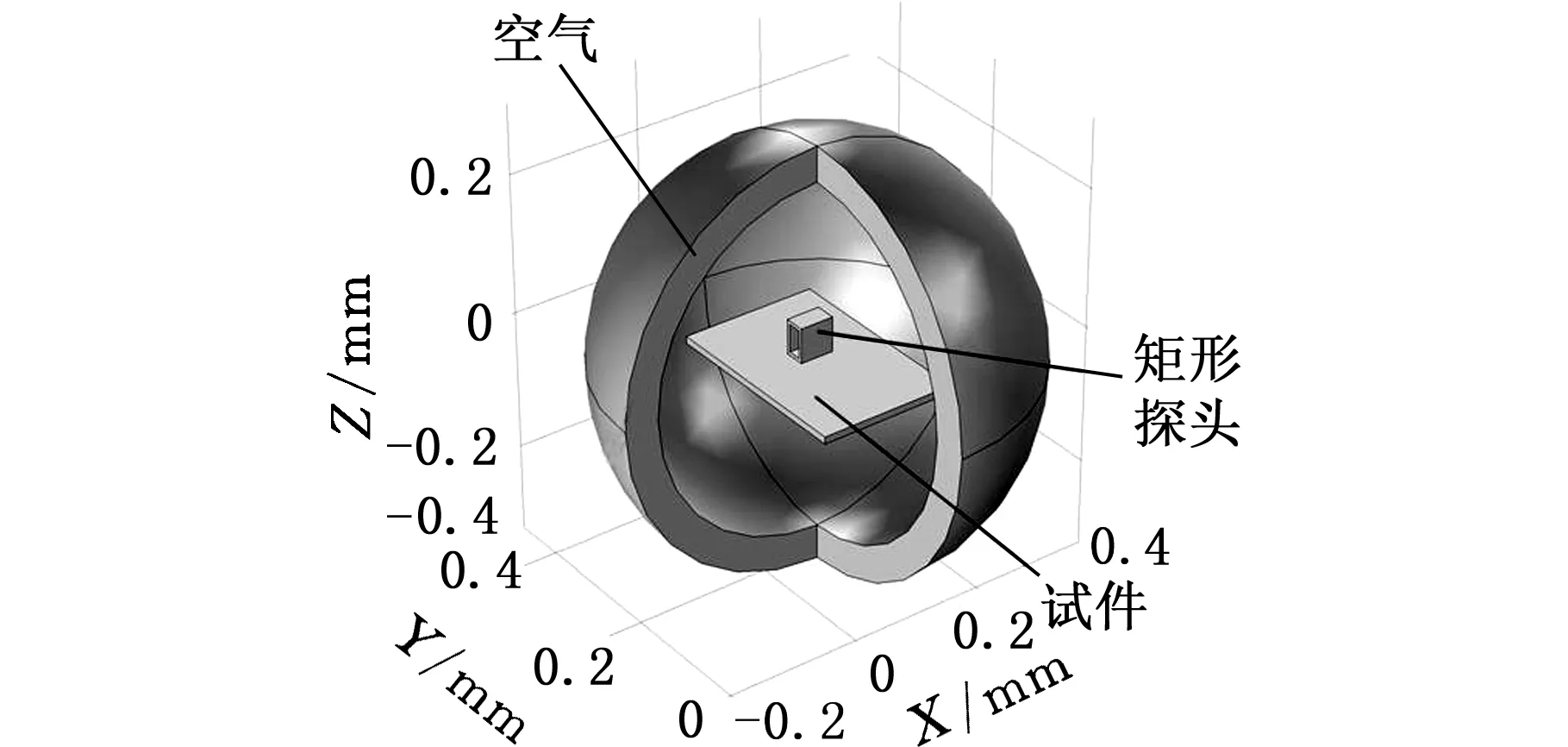

图1 矩形探头的脉冲涡流三维检测模型

本文使用有限元分析软件Comsol Multiphysics 4.3b来建立图1所示的脉冲涡流三维检测模型。模型的参数设置如下:铁和铝分别作为铁磁性材料和非铁磁性材料试件的代表,试件的尺寸设置为长100 mm、宽50 mm和高10 mm。铝和铁的电导率分别设置为3.774×107S/m和1.12×107S/m,铝和铁的相对磁导率分别设置为1和4000。矩形线圈的长、宽、高分别设置为50 mm、35 mm和45 mm,线径为0.3 mm,线圈匝数为1000;激励源频率为100 Hz和幅值为1 A的脉冲方波。 1.2 铁磁性材料中涡流分布

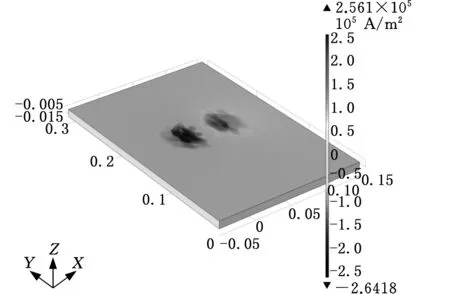

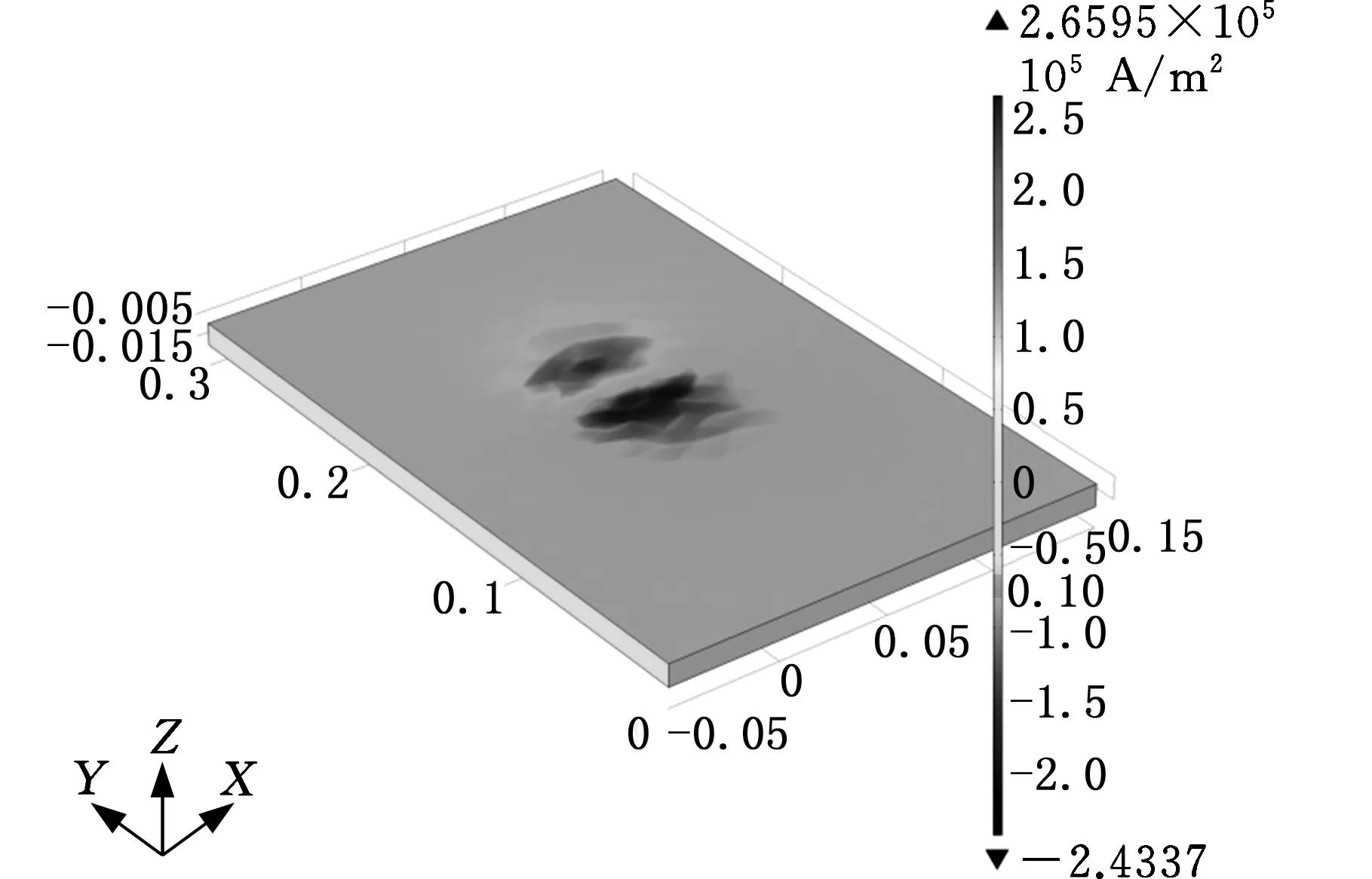

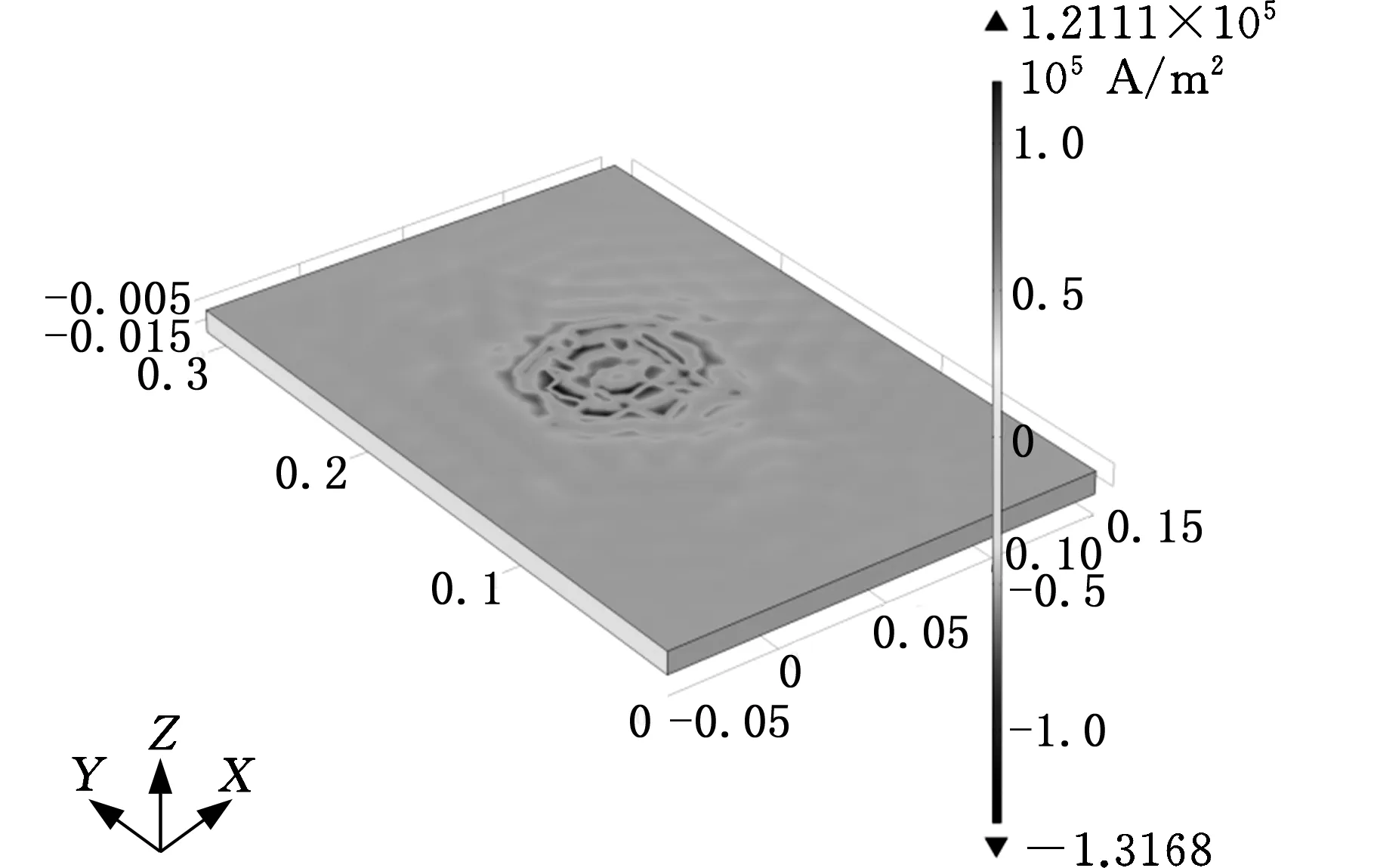

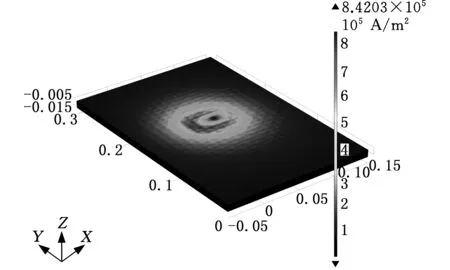

图2~图5所示为矩形探头在铁磁性材料三个方向上的涡流分布情况。从图2中可以看出,感应涡流的X方向分量呈对称分布在矩形线圈开口端下方,而且两端涡流密度的值是相反的;图3中感应电流的Y方向分量对称分布在矩形线圈封闭端的下方,两端涡流密度值相反,这说明两端的涡流方向是相反的;图4显示了铁板上涡流Z方向分量,可以明显看出涡流Z分量呈圆圈状断断续续分布。从图2~图4中可以得出X分量、Y分量和Z分量涡流密度的最大值分别为2.56×105A/m2、2.66×105A/m2和1.21×105A/m2,X和Y方向的涡流分量明显大于Z分量,且两端的对称式分布为矩形探头的差分检测提供了条件。选取铁板上涡流密度最大的Y分量分布作为差分检测点的参考位置。图5所示的感应总电流密度显示了中间区域电流最小,而四周涡流分布较大。由图2~图5仿真得到试件上的涡流分布情况,为实验中的传感器的布置提供了依据。

图2 铁板中感应电流密度X分量分布

图3 铁板中感应电流密度Y分量分布

图4 铁板中感应电流密度Z分量分布

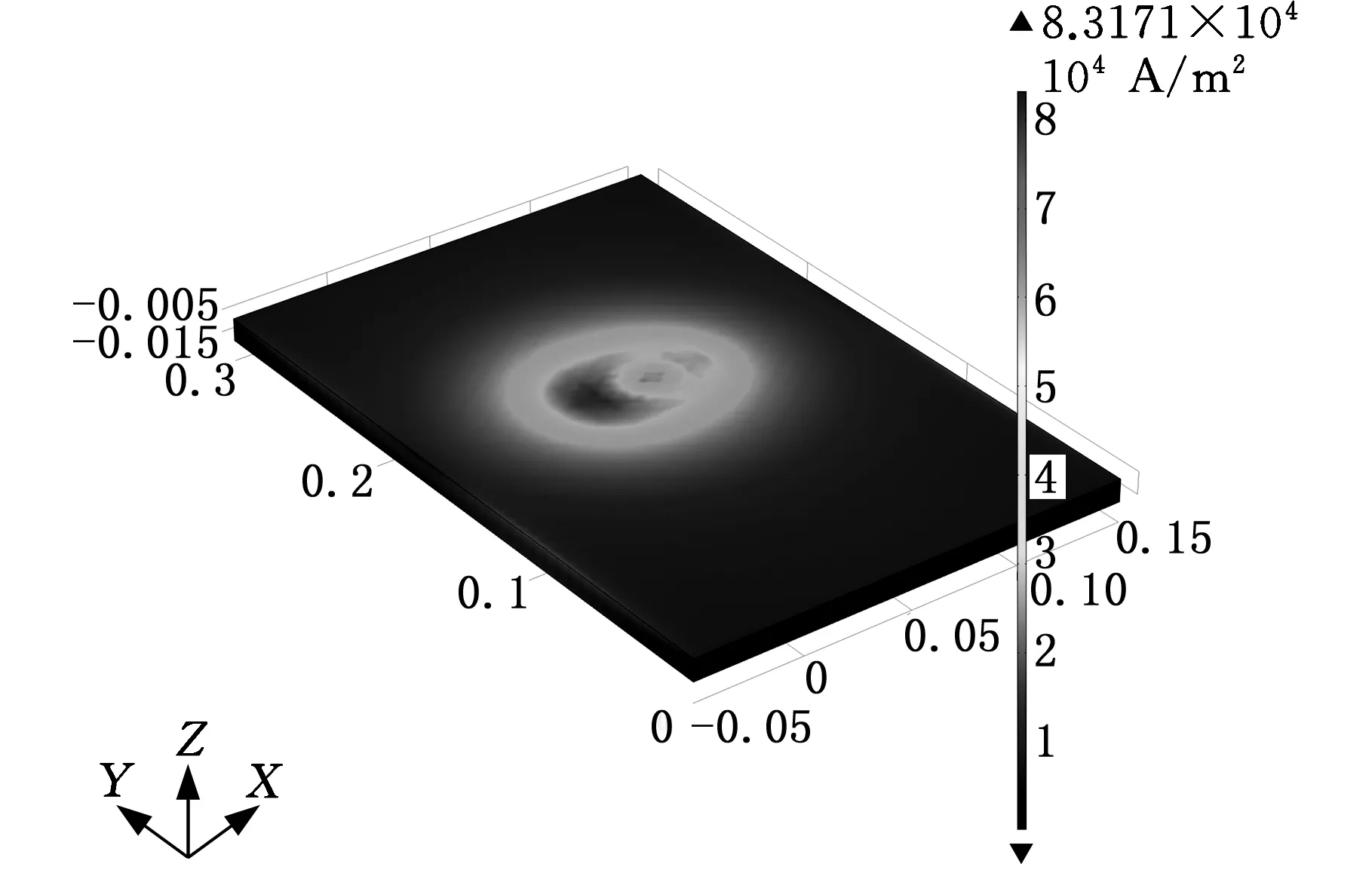

图5 铁板中感应电流密度总分量分布

1.3 非铁磁性材料中涡流分布

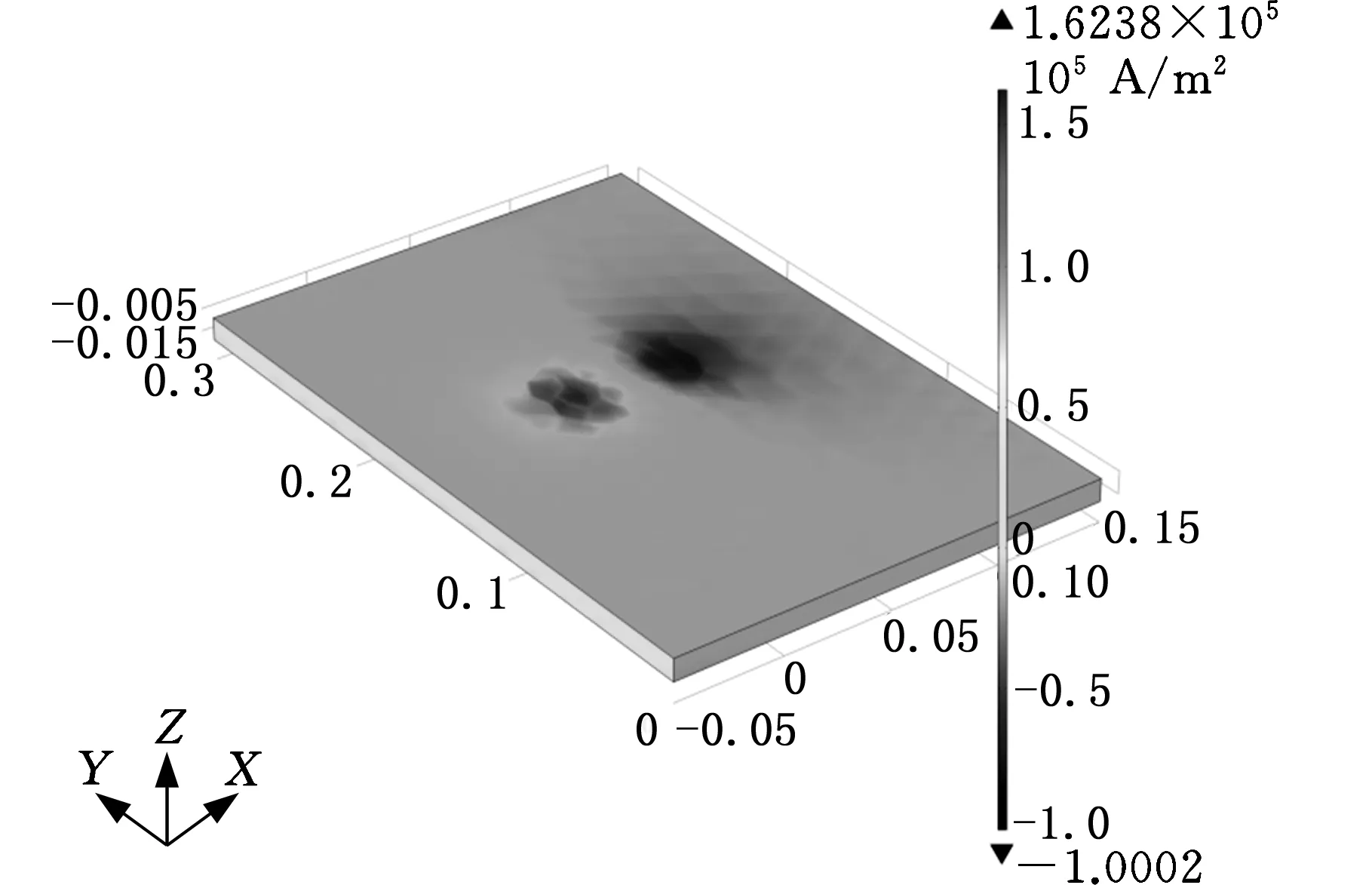

图6 铝板中感应电流密度X分量分布

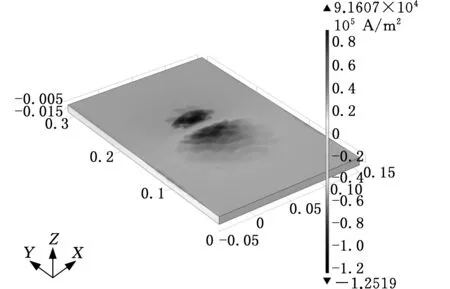

图7 铝板中感应电流密度Y分量分布

图8 铝板中感应电流密度Z分量分布

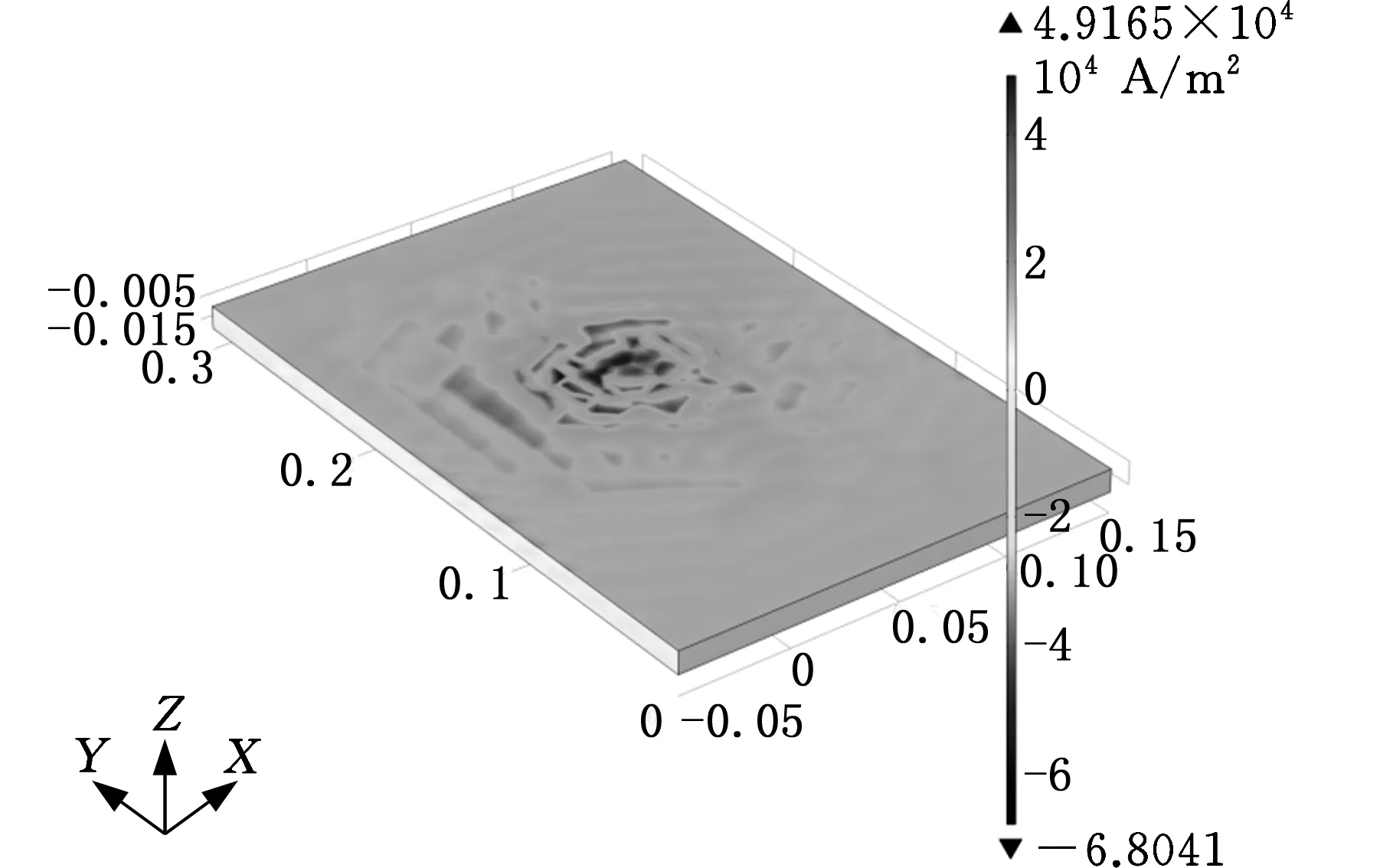

图9 铝板中感应电流密度总分量分布

为了便于对比和分析,需要研究矩形探头在非铁磁性材料中涡流分布情况。设置非铁磁性材料属性为铝,仿真结果如图6~图9所示。图6为铝板表面涡流密度X分量分布图,可以看出铝板涡流密度X分量分布和铁板上X分量分布规律一致,都是对称分布在矩形线圈开口端下方,由图6中涡流颜色可以看出涡流方向和铁板涡流对应的涡流方向相反;图7所示铝板的涡流密度Y分量和铁板上的分布规律相同,都是对称分布在矩形线圈的封闭端下方,且涡流方向也是和铁板涡流Y分量的方向相反;图8所示铝板的涡流密度Z分量也是呈圆圈状断断续续分布在矩形探头的下方。由以上分析可得,非铁磁性材料的涡流分布规律和铁磁性材料的涡流分布规律具有相似性,且涡流密度X分量和Y分量的分布使得脉冲涡流差分检测更有依据,图9所示的涡流总分量的分布显示了中间涡流分量小而四周分量较大的规律。X、Y、Z方向上涡流密度的值分别为1.62×105A/m2、9.16×104A/m2和4.91×104A/m2,对比铁板中涡流密度X、Y、Z方向分量值可以得出铝板上涡流密度X分量更利于非铁磁性缺陷的检测,这就是和铁板上矩形探头差分检测的区别。

1.4 脉冲涡流矩形差分探头设计方法

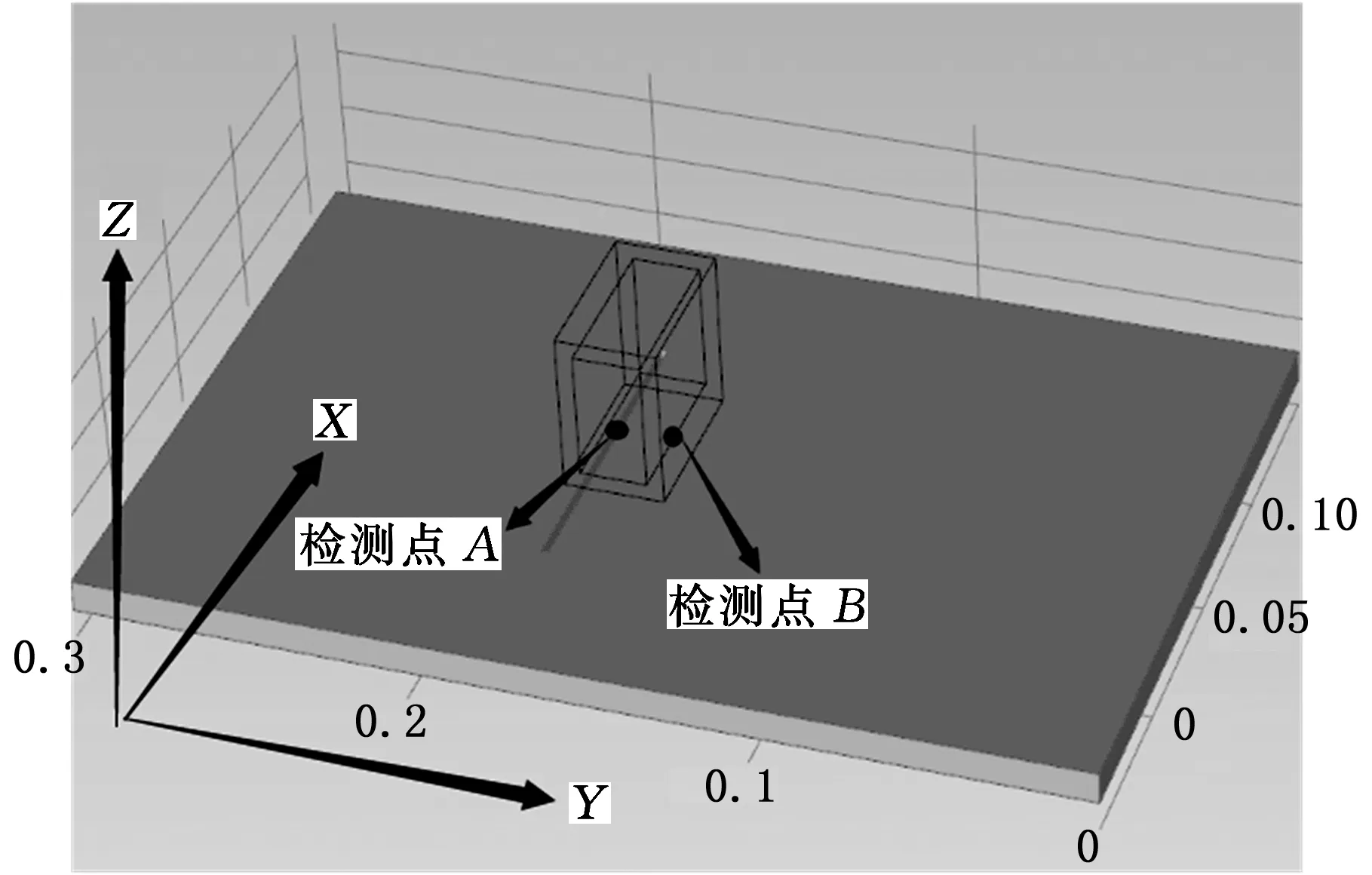

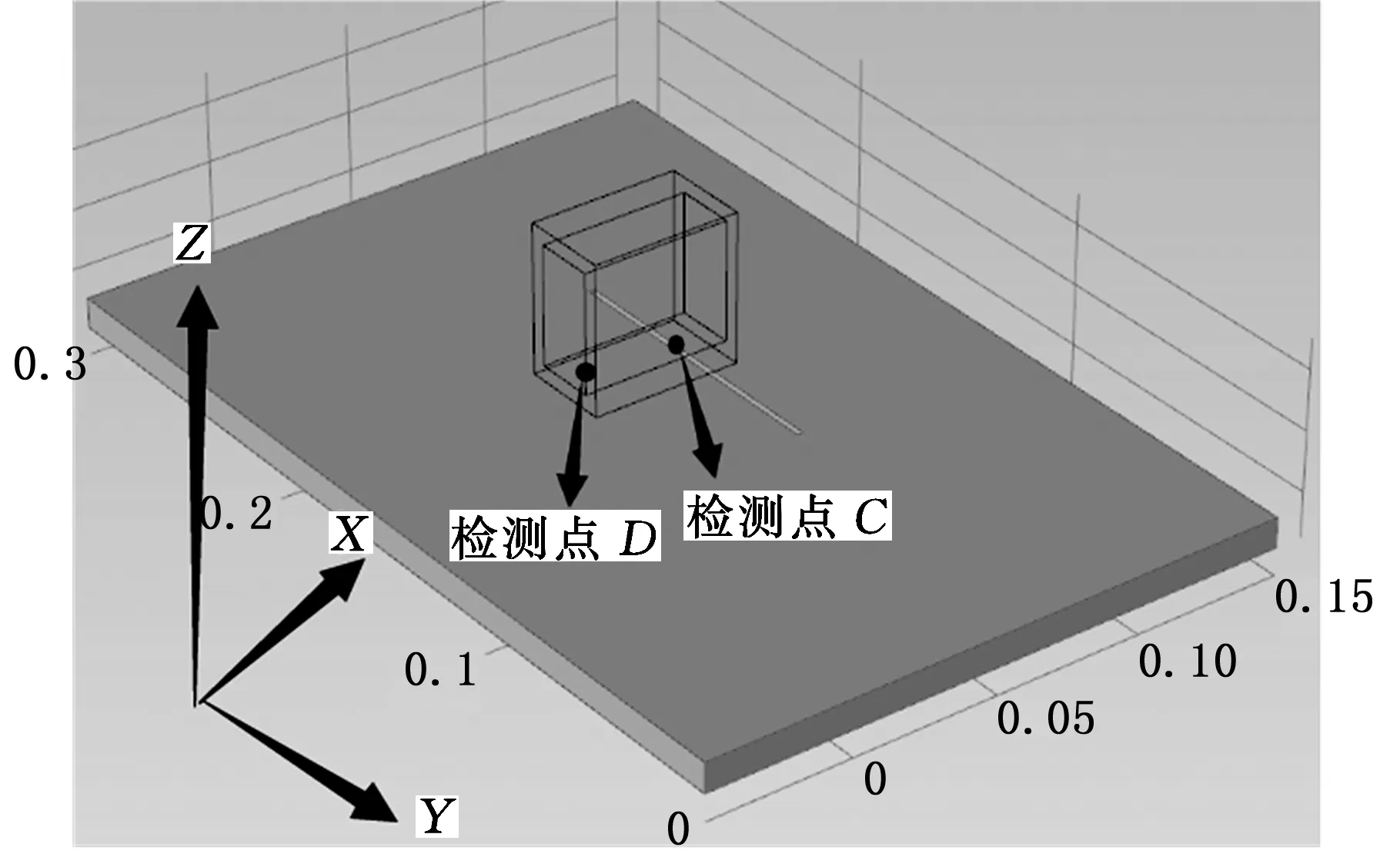

试件上产生的涡流密度X分量和Y分量对称分布在矩形探头的四周下方,因此,检测点应该在矩形探头的边缘的下方。当涡流方向和缺陷走向垂直时会造成最大的电流密度的扰动和周围磁场的变化,为便于分析,在仿真中缺陷设置为与涡流方向垂直。图10显示了缺陷和涡流密度Y分量垂直时的检测模式。图11显示了缺陷和试件上涡流密度X分量垂直时的检测模式。检测点A和B分别用来获取缺陷处和无缺陷处的信号,由于涡流密度相反,它们信号的相加即为差分信号,形成了脉冲涡流差分检测模式;对于涡流密度X分量,检测点C和D分别用来获取试件上缺陷处和无缺陷处的信号来形成差分信号。检测点A和B、C和D都关于矩形探头对称。

图10 基于涡流密度Y分量的检测模式

图11 基于涡流密度X分量的检测模式

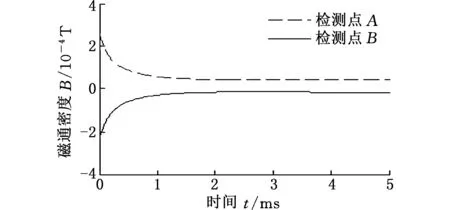

图10中的检测点A和B关于矩形探头的中心是对称的,分别代表缺陷处和无缺陷处的磁场位置。提取检测点A和B的磁场信号如图12所示,可以看出两侧的磁场信号关于X轴近似对称,实验装置主要由信号发生装置、带有霍尔(Hall)和巨磁阻(GMR)传感器的矩形线圈、功率放大器、信号调理电路、这是因为两侧的感应电流方向相反形成了相反的磁场。通过上述分析可以得出,实验中传感器的布置为脉冲涡流矩形差分探头设计提供了依据。

图12 铁板检测点两处的检测信号

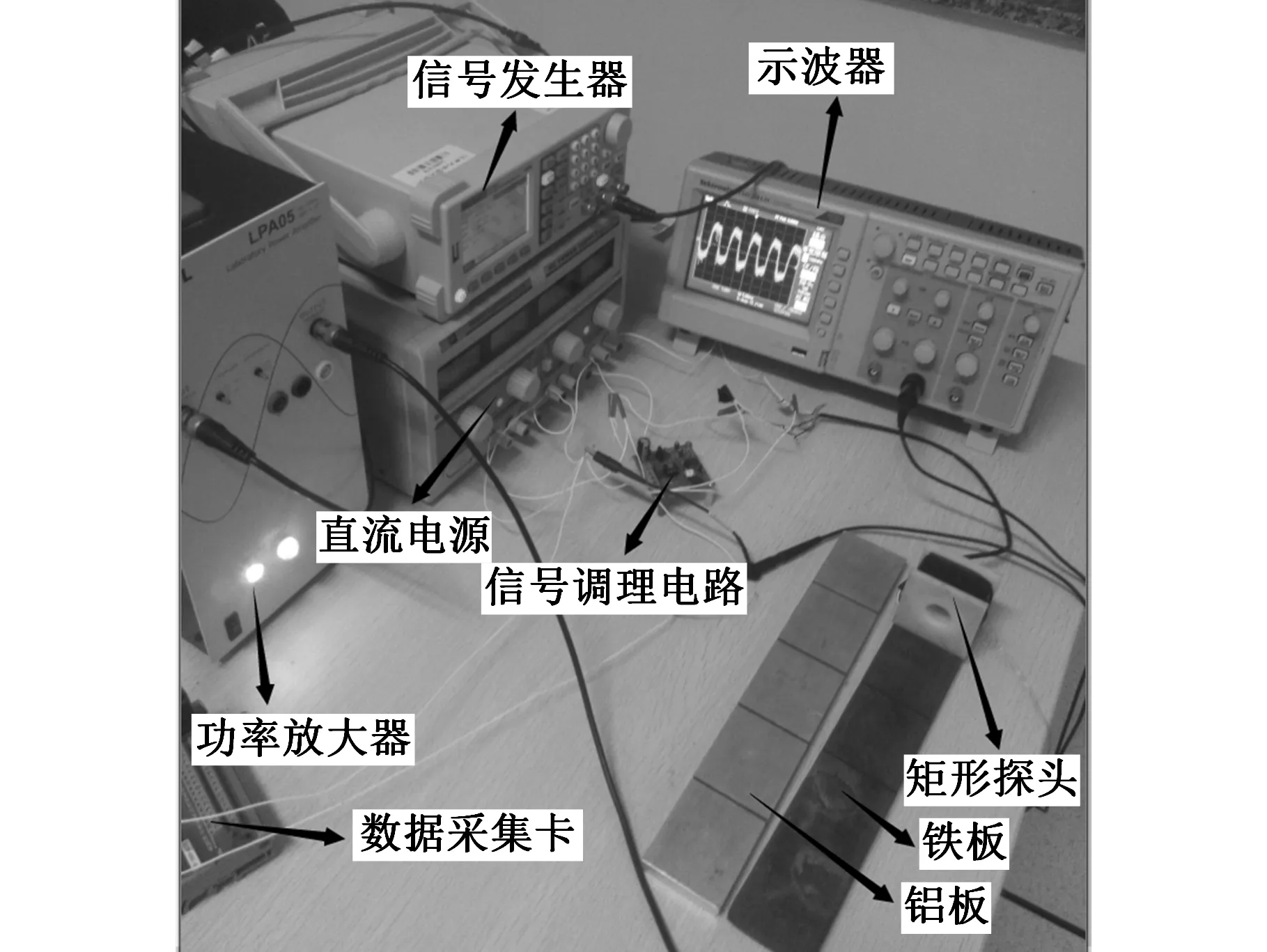

2 实验装置

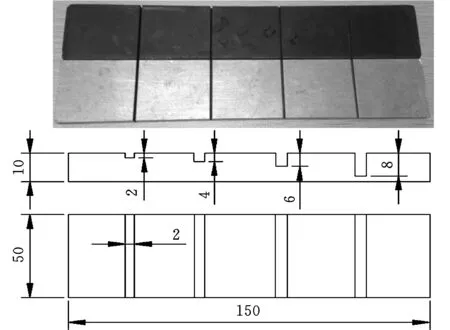

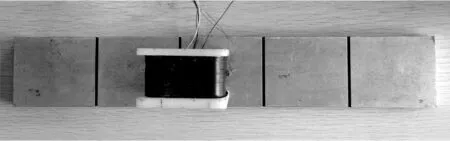

实验装置主要由信号发生装置、带有霍尔(Hall)和巨磁阻(GMR)传感器的矩形线圈、功率放大器、信号调理电路、数据采集模块和试件等组成。信号发生器为ET3325函数发生器,能够产生任意波形,且失真度较小。为了获取差分信号,在矩形探头的两侧各放置一个磁传感器。功率放大器采用英国牛顿公司制造的LPA05B型放大器,功率放大倍数为恒定190倍。信号调理电路由滤波电路和信号放大电路组成,采用Analog Devices公司生产的AD620作为放大器的芯片。数据采集卡型号为DAQ2010并通过MATLAB的工具箱进行信号的采集,试件为带有不同深度缺陷的铁板和铝板,具体的试件与缺陷尺寸如图13所示,整个检测装置如图14所示。

图13 试件及尺寸

图14 检测装置

3 实验结果和讨论

3.1 铁板检测实验

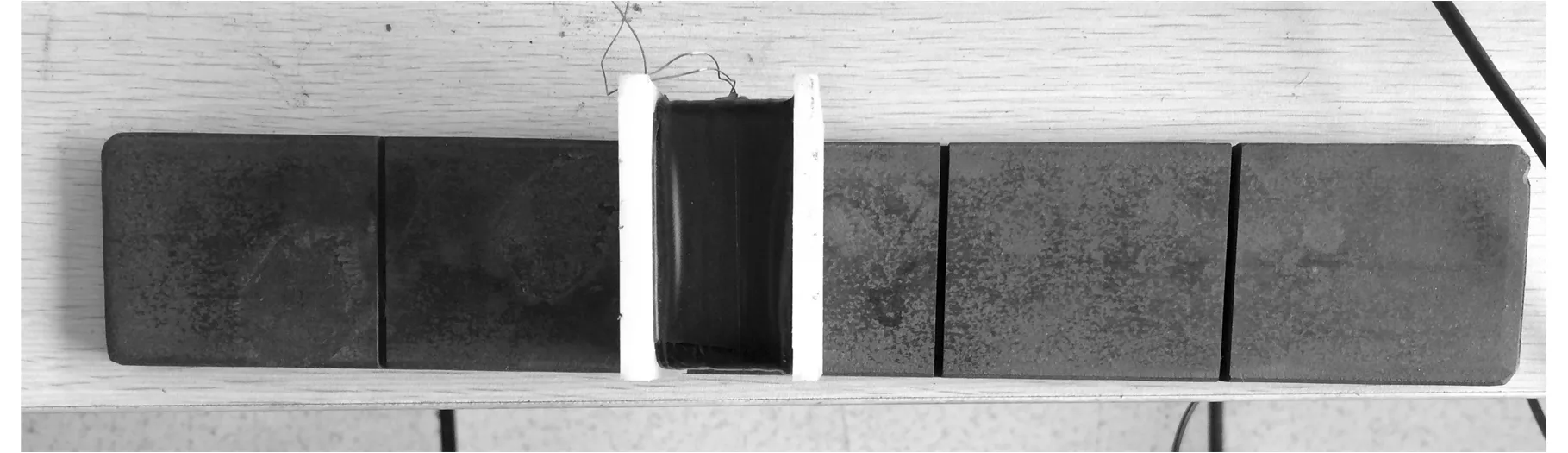

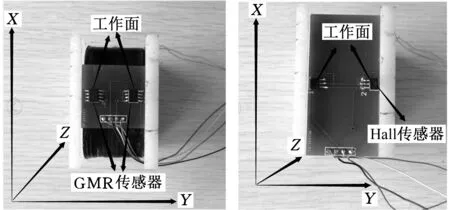

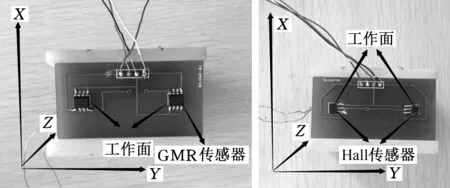

图15所示为矩形探头检测铁板时的放置方式,为了获取铁板检测时的磁场X方向和Z方向的分量,制作了两个带有传感器的PCB,放置在矩形探头内,构成脉冲涡流矩形差分探头,如图16、图17所示。其中,图16所示的两个GMR传感器呈对称布置,分别对应于图10中检测点A和B。由于GMR传感器的工作面为两个侧面,故用来获取X方向的磁场分量。与GMR传感器不同的是,Hall传感器的工作面为两个底面,可以获取Z方向的磁场分量,所制作的是带有Hall传感器的差分探头,如图17所示。

图15 矩形探头在铁板的放置方式

图16 铁板上的GMR差分传感器 图17 铁板上的Hall差分传感器

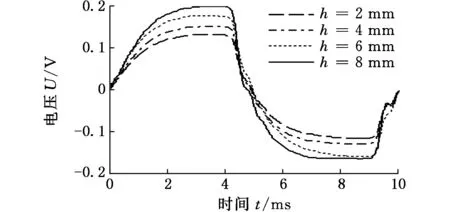

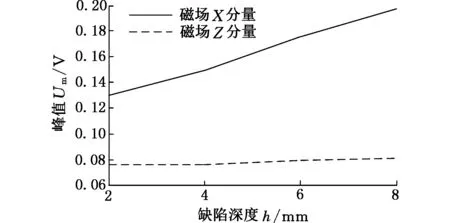

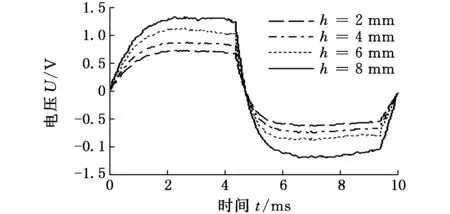

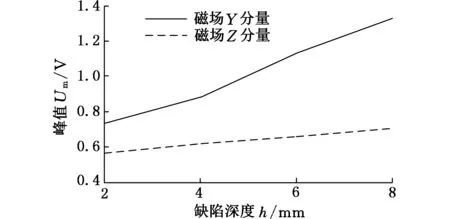

两个传感器经过差分放大器后的信号是脉冲涡流在铁板上的检测信号,通过对铁板缺陷的检测能力来评价这两种分量的检测效果,经过时域平均和低通滤波后的脉冲涡流时域信号如图18~图20所示(图中h为缺陷深度)。由图18可以明显看出不同缺陷之间信号的区分度较图19更大。为了更加精确地分析这两种分量检测效果的优劣,提取每个缺陷信号峰值,如图20所示。由图20可以发现,每个缺陷所对应磁场的X分量要比Z分量的值要大,而且峰值随着缺陷深度变大而增加的趋势要比Z分量更加明显,具有更高的检测灵敏度,这就说明矩形探头在检测铁板时,所产生的磁场的X方向上的信号具有更好的检测效果。

图18 铁板上GMR传感器获取的磁场X分量

图19 铁板上Hall传感器获取的磁场Z分量

图20 磁场X分量和Z分量在铁板上的检测灵敏度比较

3.2 铝板检测实验

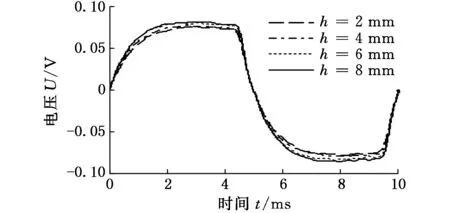

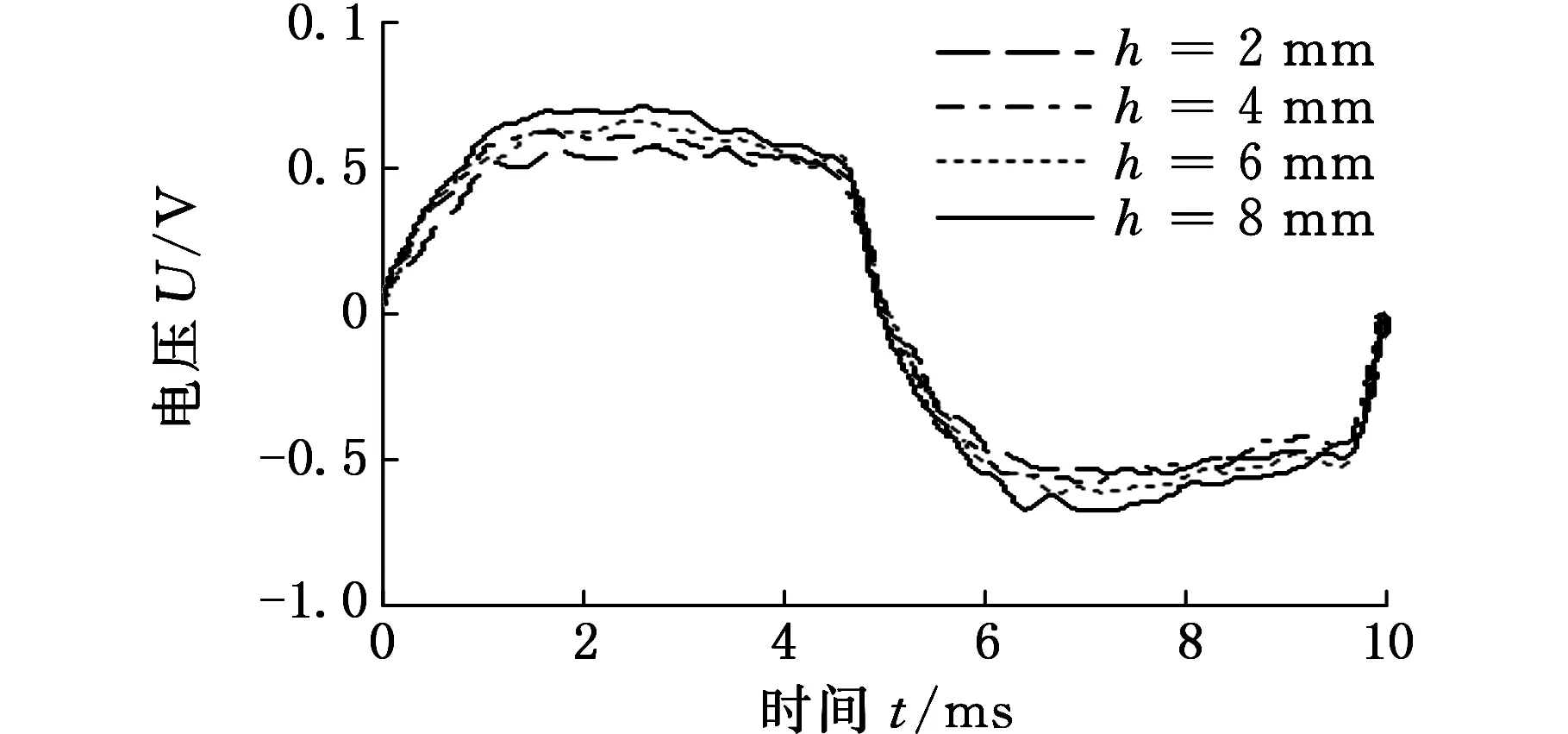

矩形探头在铝板上的检测方式如图21所示,为了获取铝板磁场信号的Y方向分量和Z方向分量,制作了带有GMR传感器和Hall传感器的PCB放置在矩形探头上。图22所示为两个GMR传感器模拟图11中检测点C和D的布置方式,由于传感器两个侧面是工作面,故能够捕获磁场信号的Y分量;为了获取磁场信号的Z方向分量,制作了图23所示的带有Hall传感器的PCB。为了评估磁场Y方向和Z方向信号检测缺陷的灵敏度,提取不同缺陷差分时域信号进行分析,铝板上磁场Y分量和Z分量分别如图24和图25所示,可以看出GMR传感器所获取的磁场信号Y分量使得不同缺陷之间区分更为明显。提取磁场Y分量和Z分量的不同缺陷峰值,得到图26所示的结果。由图26可以看出,每个缺陷对应的磁场的Y分量比Z分量峰值更大,且磁场Y分量和缺陷深度的曲线的斜度更大,使得不同深度缺陷区分明显,这说明矩形探头在铝板上产生的磁场Y分量对缺陷检测的灵敏度比磁场Z分量对缺陷检测的灵敏度更高。

图21 矩形探头在铝板的放置方式

图22 铝板上的GMR差分传感器 图23 铝板上的Hall差分传感器

图24 铝板上GMR传感器获取的磁场Y分量

图25 铝板上Hall传感器获取的磁场Z分量

图26 磁场Y分量和Z分量在铝板上的检测灵敏度比较

4 结语

本文重点分析了脉冲涡流矩形探头在铁磁性材料和非铁磁性材料中三个方向的涡流分布。通过理论分析,提出了脉冲涡流矩形差分探头的设计方法,并制作了带有差分磁传感器PCB的脉冲涡流矩形差分传感器。通过仿真得出:矩形探头产生在试件上的感应电流密度X分量和Y分量呈对称分布且两侧的涡流方向相反,而涡流Z分量分布较不规则,涡流的X分量和Y分量分别用于铁磁性和非铁磁性材料的脉冲涡流矩形差分探头设计。仿真与实验结果表明,对于铁磁性材料和非铁磁性材料缺陷检测,脉冲涡流矩形差分探头测量的磁场X分量、Y分量比Z分量灵敏度更高。

[1] Wang Li, Xie Shejuan, Chen Zhenmao, et al. Reconstruction of Stress Corrosion Cracks Using Signals of Pulsed Eddy Current Testing[J]. Nondestructive Testing and Evaluation,2013,28(2):145-154.

[2] Yu Yating,Guan Jia.Investigation of Signal Features of Pulsed Eddy Current Testing Technique by Experiments[J].Insight -Non-Destructive Testing and Condition Monitoring,2013,55(9):487-491.

[3] 周德强,田贵云,尤丽华,等.基于频谱分析的脉冲涡流缺陷检测研究[J].仪器仪表学报,2011,32(9):1948-1953. Zhou Deqiang,Tian Guiyun,You Lihua,et al. Study of Defect Inspection for Pulsed Eddy Current Based on Spectral Analysis[J].Chinese Journal of Scientific Instrument,2011,32(9):1948-1953.

[4] Hosseini S,Lakis A A. Application of Time-frequency Analysis for Automatic Hidden Corrosion Detection in a Multi-layer Aluminum Structure Using Pulsed Eddy Current[J].NDT&E International, 2012,47(2):70-79.

[5] Hatsukade Y,Kosugi A,Mori K,et al.Eddy-current-based Nondestructive Inspection System Using Superconducting Quantum Interference Device for Thin Copper Tubes[J]. Japanese Journal of Applied Physics,2004,43(11):1488-1491.

[6] Shin Y K, Choi D M, Kim Y J,et al.Signal Characteristics of Differential Pulsed Eddy Current Sensors in the Evaluation of Plate Thickness[J].NDT&E International, 2009,42(3):215-221.

[7] 宋凯,康宜华,孙燕华,等.漏磁与涡流复合探伤时信号产生机理研究[J].机械工程学报,2009,45(7):233-237. Song Kai, Kang Yihua, Sun Yanhua, et al. Study of Signal Mechanism Based on Combining Magnetic Flux Leakage and Eddy Current Testing[J]. Journal of Mechanical Engineering, 2009, 45(7):233-237.

[8] Chen Huang, Wu Xinjun, Xu Zhiyuan, et al. Ferromagnetic Material Pulsed Eddy Current Testing Signal Modeling by Equivalent Multiple-coil-coupling Approach[J].NDT&E International,2011,44(2):163-168.

[9] He Yunze,Pan Mengchun,Luo Feilu,et al.Pulsed Eddy Current Imaging and Frequency Spectrum Analysis for Hidden Defect Nondestructive Testing[J].NDT&E International,2011,44(4):344-352.

[10] He Yunze, Luo Feilu, Pan Mengchun, et al. Defect Edge Identification with Rectangular Pulsed Eddy Current Sensor Based on Transient Response Signals[J]. NDT&E International,2010,43(5): 409-415.

[11] He Yunze, Luo Feilu, Pan Mengchun, et al.Defect Classification Based on Rectangular Pulsed Eddy Current Sensor in Different Directions[J]. Sensors and Actuators.A: Physical,2010,157(1):26-33.

[12] Li Shu, Huang Songling, Zhao Wei. Development of Differential Probes in Pulsed Eddy Current Testing for Noise Suppression[J].Sensors and Actuators. A: Physical, 2007,135(2):675-479.

[13] Angani C S, Park D G, Kim C G, et al.Pulsed Eddy Current Differential Probe to Detect the Defects in a Stainless Steel Pipe[J].Journal of Applied Physics, 2011,109(7): 348-350.

[14] 何赟泽,罗飞路,胡祥超,等.矩形脉冲涡流传感器的三维磁场量与缺陷定量评估[J].仪器仪表学报,2010,31(2):347-351. He Yunze,Luo Feilu,Hu Xiangchao,et al.Quantitative Evaluation of Defect Based on Three Dimensional Magnetic Field of Rectangular Pulsed Eddy Current Sensors[J].Chinese Journal of Scientific Instrument,2010,31(2):347-351.

[15] Zhou Deqiang, Li Yong, Yan Xiangyang, et al.The Investigation on the Optimal Design of Rectangular PECT Probes for Evaluation of Defects in Conductive Structures[J]. International Journal of Applied Electromagnetics and Mechanics, 2013,42(2):319-326.

[16] Wu Jialong, Zhou Deqiang, Wang Jun.Surface Crack Detection for Carbon Fiber Reinforced Plastic Material Using Pulsed Eddy Current Based on Rectangular Differential Probe[J].Journal of Sensors, 2014,2014:1-8.

[17] Zhou Deqiang, Wang Jun, Wu Jialong, et al. Investigation of Rectangular Differential Probes for Pulsed Eddy Current Nondestructive Testing[J]. Insight, 2016, 58(2):87-100.

(编辑 陈 勇)

Mechanism of Defect Detections for Rectangular Differential Probes of Pulsed Eddy Current Testing

Zhou Deqiang Wang Jun Pan Meng Li Ke Su Lei Hua Chunjian

The Key Laboratory for Advanced Food Manufacturing Equipment Technology of Jiangsu Province,Jiangnan University,Wuxi,Jiangsu,214222

To further improve the detectability of defects of pulsed eddy current testing (PECT), the methods of rectangular differential probes of PEC were put forward. A three-dimensional testing model of the PEC rectangular probes was established, and the distribution of induced current on samples under a rectangular testing coil was analyzed. The distribution and value of induced current were compared between ferromagnetic and non-ferromagnetic materials. According to the symmetric distribution ofXandYcomponents, two design methods of metals for PEC rectangular probes were put forward. The relative differential rectangular probes of PEC were designed to obtain different magnetic components. The simulation and experimental results show thatXandYcomponents of magnetic fields may lead higher testing sensitivity thanZcomponent for the ferromagnetic and non-ferromagnetic materials respectively.

rectangular differential probe; pulsed eddy current(PEC); ferromagnetic; non-ferromagnetic

2016-01-11

国家自然科学基金资助项目(51107053)

TG115.28

10.3969/j.issn.1004-132X.2016.22.009

周德强,男,1979年生。江南大学机械工程学院副教授。主要研究方向为电磁无损检测。发表论文30余篇。王 俊,男,1989年生。江南大学机械工程学院硕士研究生。潘 萌,女,1992年生。江南大学机械工程学院硕士研究生。李 可,男,1978年生。江南大学机械工程学院副教授。宿 磊,男,1986年生。江南大学机械工程学院副教授。化春键,男,1975年生。江南大学机械工程学院副教授。