圆弧端齿结构微动疲劳试验加载装置的设计及实现

2016-12-13崔海涛李爱民温卫东

崔海涛 李爱民 温卫东

南京航空航天大学江苏省航空动力系统重点实验室,南京,210016

圆弧端齿结构微动疲劳试验加载装置的设计及实现

崔海涛 李爱民 温卫东

南京航空航天大学江苏省航空动力系统重点实验室,南京,210016

针对圆弧端齿结构三维微动疲劳试验难度大、成本高等问题,提出了一种二维等效加载方案,设计并实现了微动疲劳试验加载装置,建立了二维结构微动疲劳试验模型。对典型圆弧端齿结构的二维等效试件进行了微动疲劳试验,发现疲劳裂纹萌生于接触面的接触边缘,接触面出现大量微动磨屑,为典型的微动疲劳失效形式。试验结果表明,该微动疲劳试验加载装置可满足端齿结构微动疲劳试验要求,为微动损伤机理分析和微动疲劳寿命预测提供了试验数据支持。

圆弧端齿;微动损伤;微动疲劳;试验装置;疲劳寿命

0 引 言

圆弧端齿结构最早由美国格里森公司设计,主要作为在高工作温度、高转速、高负载运行环境下的航空涡轮发动机传动主轴的刚性联轴器使用,具有传动齿数少、结构紧凑、承载能力高等优点,目前已经广泛应用到各种机械设备的传动装置中,如高速铁路和地铁等大功率机车驱动系统、重型燃气轮机传动系统等。

圆弧端齿结构在工作过程中,凸齿和凹齿的啮合工作面之间存在微动损伤现象,过早出现微动疲劳裂纹,会大大降低圆弧端齿的使用寿命。微动损伤是存在于近似静止配合的机械零件中的一种损伤方式[1],其广泛存在于工程中各种连接构件中,可造成疲劳裂纹的提前萌生,导致构件的寿命大幅下降。对于钛合金试件,微动磨损作用可导致其疲劳强度下降80%[2]。因此,对圆弧端齿结构开展微动疲劳试验研究具有重要意义。

微动疲劳试验是开展微动疲劳损伤研究的基础,现有的微动疲劳试验主要分为两种类型:一种是针对材料的微动疲劳试验,其加载方式大多为桥式微动试验[3]或微动垫形式的单卡头式微动试验[4],其中横向加载大多为加载环形式[5],近年来诸多学者也采用液压加载形式[6];另一种是针对结构件的微动疲劳试验,其加载基本需要设计相应的加载装置,Hills等[7]针对燕尾榫连接件的微动疲劳试验设计了双轴加载装置;Phipps[8]针对榫连接件设计了等效的单轴加载装置;Leen等[9]和Wavish[10]针对花键套齿结构等效试验件设计了相应的加载装置,其试验结果与等比例缩小的三维试验结果基本吻合。

目前国内外针对圆弧端齿结构的微动疲劳试验研究较少。针对圆弧端齿三维结构件进行微动疲劳试验研究较为困难,其主要原因如下:①圆弧端齿结构需要由专门的磨齿机进行加工,三维结构件加工成本过高;②针对圆弧端齿结构开展微动疲劳试验需要专用的多轴疲劳试验机才能实现,现有的微动疲劳试验加载装置无法用于圆弧端齿结构的微动疲劳试验。

为有效开展圆弧端齿的微动疲劳试验研究,本文对普通单轴拉压疲劳试验机进行改进,研制了针对圆弧端齿结构微动疲劳试验的加载装置,并采用二维简化结构模拟三维结构的受力情况。

1 圆弧端齿微动损伤分析与等效模拟方法

1.1 圆弧端齿结构特点

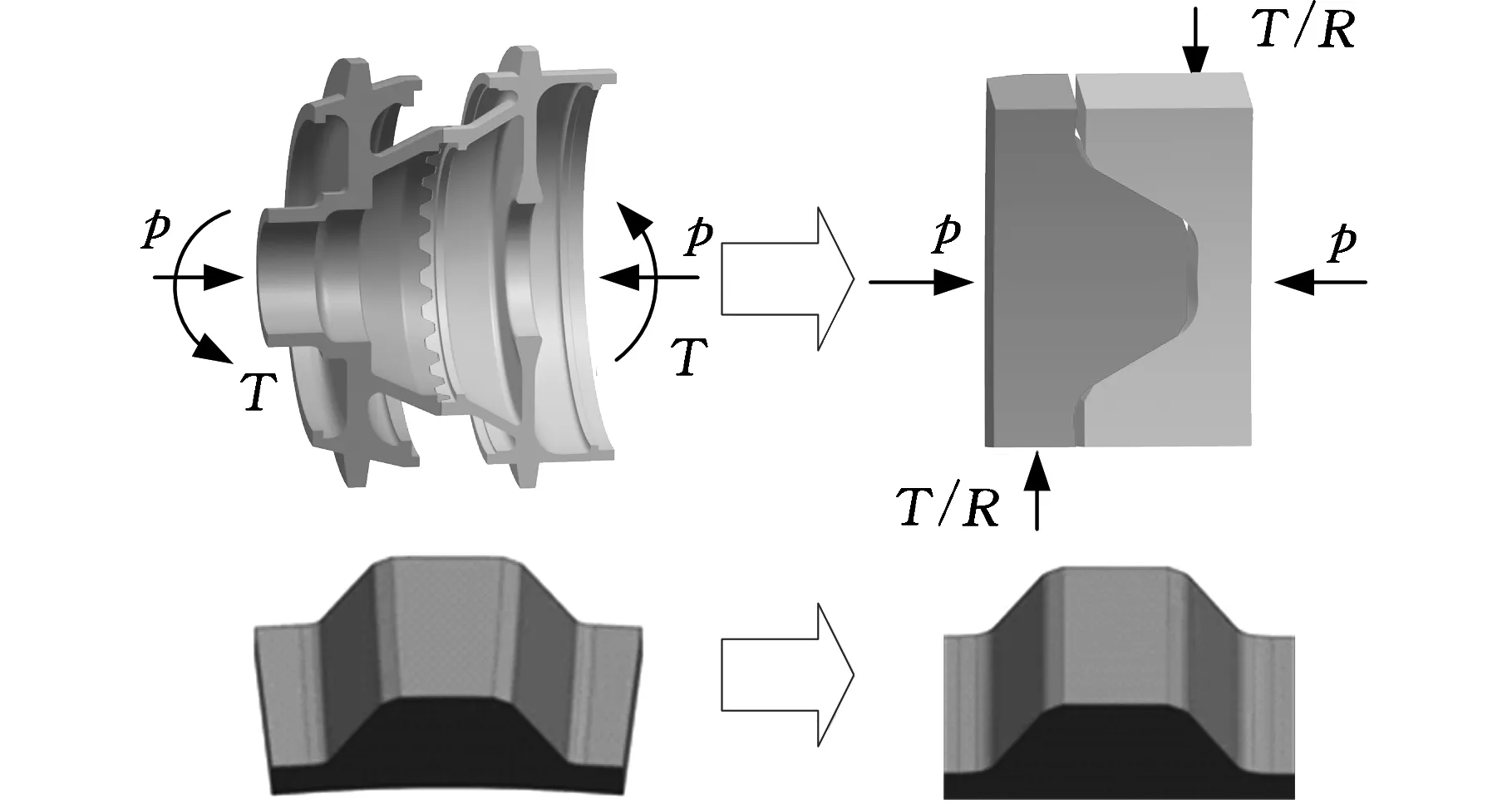

典型的圆弧端齿结构如图1所示,凹齿和凸齿的相互啮合可以保证冷热状态下的可靠定心,且重复定心的精度高。图2所示为CT7压气机转子结构[11],其各级轮盘之间采用圆弧端齿结构进行连接,用中心拉杆拉紧。

图1 圆弧端齿的凹齿和凸齿

图2 CT7发动机压气机转子组件

三维真实结构复杂,分析规模过大,在结构设计初期以及对结构的参数影响规律研究阶段,往往需要对真实结构进行简化处理,以便在短时间内快速揭示有参考价值的规律。

1.2 简化原理

圆弧端齿在工作过程中主要承受中心拉杆的轴向预紧力、转子级间的扭矩以及离心力,其典型结构及受力示意图见图3。为简化近似计算,取圆弧端齿啮合部位相互配合的一对齿,将其扭矩载荷转化为一对剪切力载荷,同时忽略圆弧端齿结构从外径到内径的锥缩,近似认为在径向的齿形大小一致,则将三维结构转换为二维结构(图3)。

图3 圆弧端齿二维结构简化示意图

二维结构的试验模型如图4所示。取单个齿作为凸齿等效结构,取两个齿构成的齿槽作为凹齿等效结构,凸齿与凹齿在等效预紧力p作用下相互啮合,等效扭矩载荷F作用于凹齿下侧,当载荷F为疲劳循环载荷时,可模拟圆弧端齿在实际工作过程中的低循环疲劳工况。为了消除加载时装配体的弯曲和倾斜,在凸齿的底端和顶端施加位移约束Uy=0,同时凹齿的右侧施加对称边界约束。

图4 二维结构试验模型边界约束示意图

在简化过程中,离心力载荷无法直接进行转换等效,本文采用变换载荷边界条件的方法。在凹齿等效件上引入一个宽度为L、深度距装配中心为H的狭槽,此狭槽的引入,可使凹齿在加载时上端产生局部微小变形,从而导致凹凸齿啮合接触面产生微小的相对滑动,以模拟圆弧端齿实际结构在工作状态下凸齿和凹齿啮合面的微动磨损情况。调整载荷p、载荷F以及狭槽尺寸L和H,即可实现模拟真实三维结构的受力及变形情况。

1.3 简化前后微动参数的对比

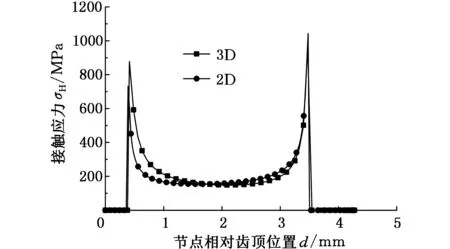

影响微动疲劳的因素众多,起主导作用的是接触面的接触应力和相对滑移幅值[12]。对二维等效结构与三维真实结构分别进行非线性有限元接触分析,提取其接触应力值和相对滑移幅值进行对比,结果如图5和图6所示,其中二维等效凹齿试件上与狭槽相关的尺寸为:L=37.5 mm,H=25 mm,施加等效预紧力载荷p=1 kN,竖直方向载荷F=12 kN。图5和图6中三维结果提取自结构内径处的对应值。可以看出,两者分布基本一致,接触应力在接触边缘处存在峰值,这是因为接触边缘的几何突变引起应力奇异,在接触区域中间部分,两者接触应力基本一致,约150 MPa;三维结构略大于二维结构的相对滑移幅值,但均在20~25 μm之间,误差较小。

图5 2D与3D接触应力对比

图6 2D与3D接触面相对滑移幅值对比

Ruiz等[13]提出了可以表征微动损伤严重程度的Ruiz综合参数。二维等效结构和三维结构内径处的Ruiz综合参数对比结果如图7所示。可以看出,Ruiz参数的分布规律基本一致,在接触边缘处存在极值,图7中左侧负值表明平行于该处表面方向为压应力状态,不会促进裂纹的扩展,不易发生微动损伤。而曲线右侧正的峰值,二维与三维结果基本上处于同一位置,且数值上相差不大,此处峰值的出现,正是表面剪切应力、相对滑移幅值和平行于接触面的切向拉应力共同作用的结果,微动损伤在此处最容易发生。

图7 2D与3D微动损伤Ruiz参数对比

由影响微动的接触应力、相对滑移幅值和接触面微动综合损伤Ruiz参数这几个主要影响因素的对比分析可知,简化的二维结构试验模型与三维结构模型在危险部位(即内径处)的几个参数分布趋势基本一致,故可以用简化的二维结构模型代替三维结构进行微动疲劳试验。

2 微动疲劳试验加载方案的设计

以图4的约束边界条件为出发点,进行圆弧端齿二维模拟结构的微动疲劳试验加载方案设计。为了消除加载时装配体的弯曲和倾斜,将加载装置设计为左右对称结构,本文确定其加载方案如图8所示。

图8 圆弧端齿二维模拟结构微动疲劳加载方案

水平方向施加载荷p模拟端齿的轴向预紧力载荷,通过液压加载装置实现;竖直方向疲劳载荷F模拟端齿扭矩的等效载荷,通过拉压疲劳试验机实现,双向载荷相互垂直,且不能相互影响。下加载夹具设置狭槽,提供微动磨损环境,以便考察凹凸齿配合面微动磨损疲劳情况。

根据上述加载方案,确定简化的圆弧端齿结构模拟件尺寸如图9所示,其中齿形参数与三维结构基本齿廓的参数完全一致[14]。

(a)凹齿试验件

(b)凸齿试验件图9 圆弧端齿结构模拟件尺寸

3 微动疲劳试验加载装置的实现

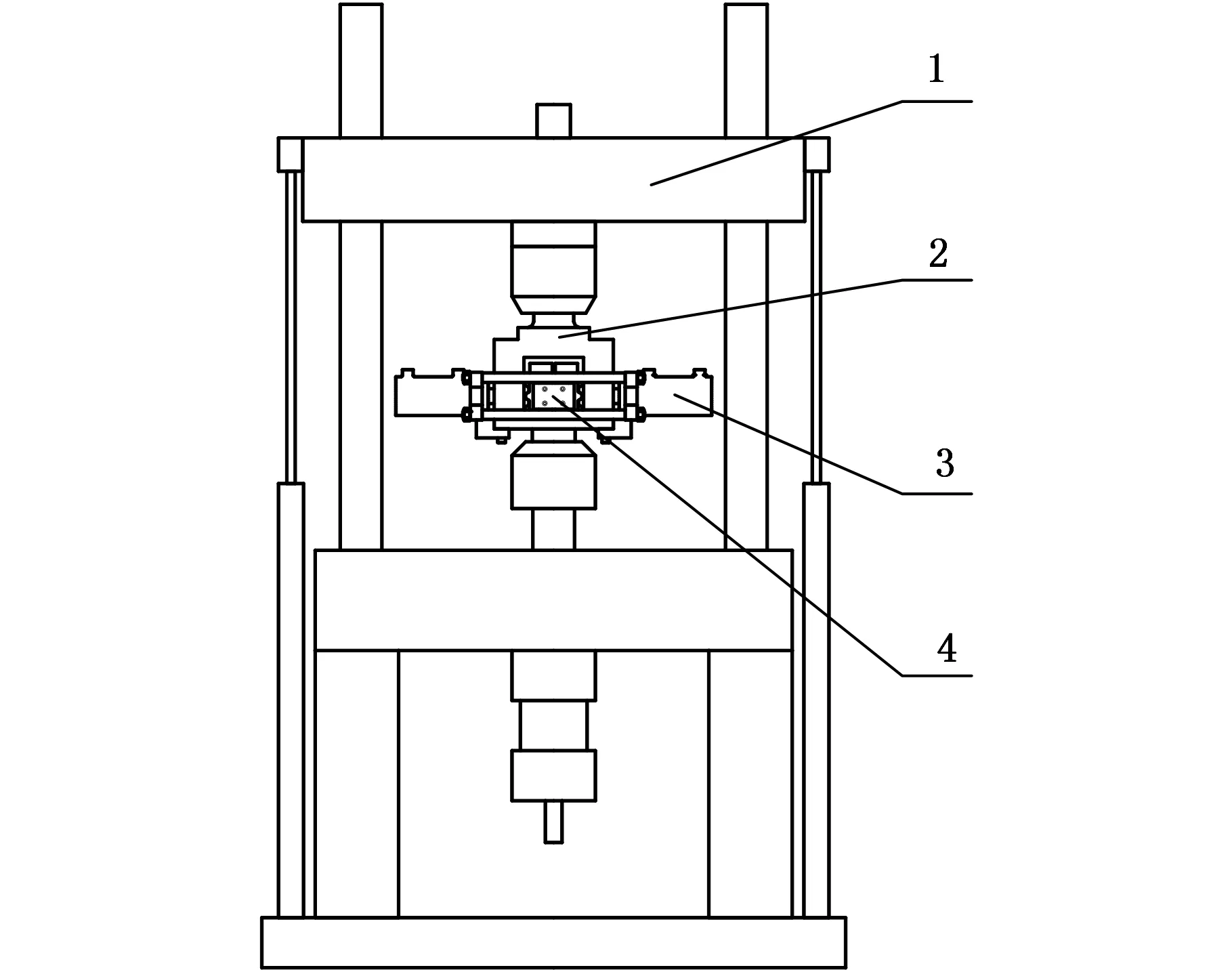

圆弧端齿结构微动疲劳试验装置的结构示意图见图10,包括凸齿固定组件、凹齿夹持组件、横向预紧力加载组件三大部分。上端固定夹具夹持于普通单轴疲劳试验机的上夹头内,可以随着试验机上横梁在竖直方向升降,便于在试验过程中对其装拆和调整装夹位置。横向预紧力加载组件与上端固定夹具连为一体,且水平方向的载荷要构成封闭力系,除自身重力作用之外,不会对疲劳试验机产生附加外力。

(a)试验装置装配于单轴疲劳试验机示意图

(b)试验装置整体结构示意图1.普通单轴疲劳试验机 2.凸齿固定组件 3.横向预紧力加载组件 4.凹齿夹持组件图10 微动疲劳试验加载装置示意图

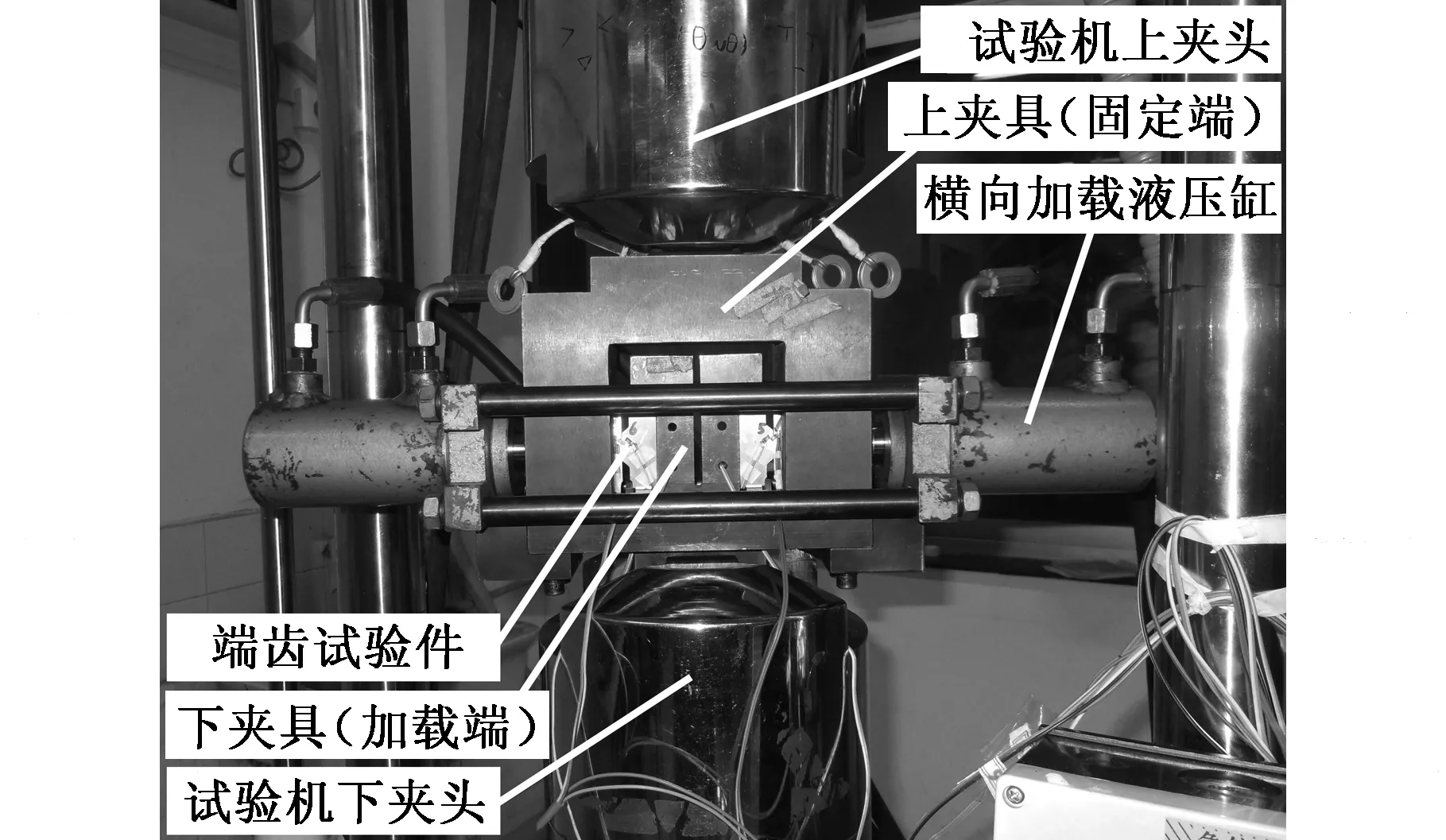

加载装置的实物如图11、图12所示,其中疲劳试验机为SDS50电液伺服动静试验机;横向液压加载系统为自行设计的加载装置[14],包括电控柜部分、液压控制阀部分和液压缸部分;应变测试系统为DH5922动态应变仪,用于监测微动疲劳裂纹的萌生。试验加载装置的夹具材料均采用调质处理的耐磨合金结构钢40Cr材料加工而成。

图11 圆弧端齿微动疲劳试验设备

图12 微动疲劳试验加载装置实物图

本文研制的一套圆弧端齿模拟件微动疲劳试验加载装置,经过测试和微动疲劳试验,运行稳定可靠,具有以下特点:①该加载装置可在普通单轴拉压疲劳试验机的配合下进行双向加载微动疲劳试验,无需价格昂贵的专用双轴疲劳试验机,同时该装置可实现二维模拟件代替三维结构疲劳试验,大大降低了试验成本;②采用不同的狭槽尺寸,可模拟不同工作环境下的圆弧端齿结构微动疲劳工况;③采用水平滑槽和压板组合的形式,实现了加载过程无附加弯矩和扭矩的产生,保证了试验加载的对称性要求;④横向液压加载系统采用封闭力系框架结构,即水平方向无外力输出,不影响竖直方向疲劳试验机的加载。

4 圆弧端齿微动疲劳试验验证

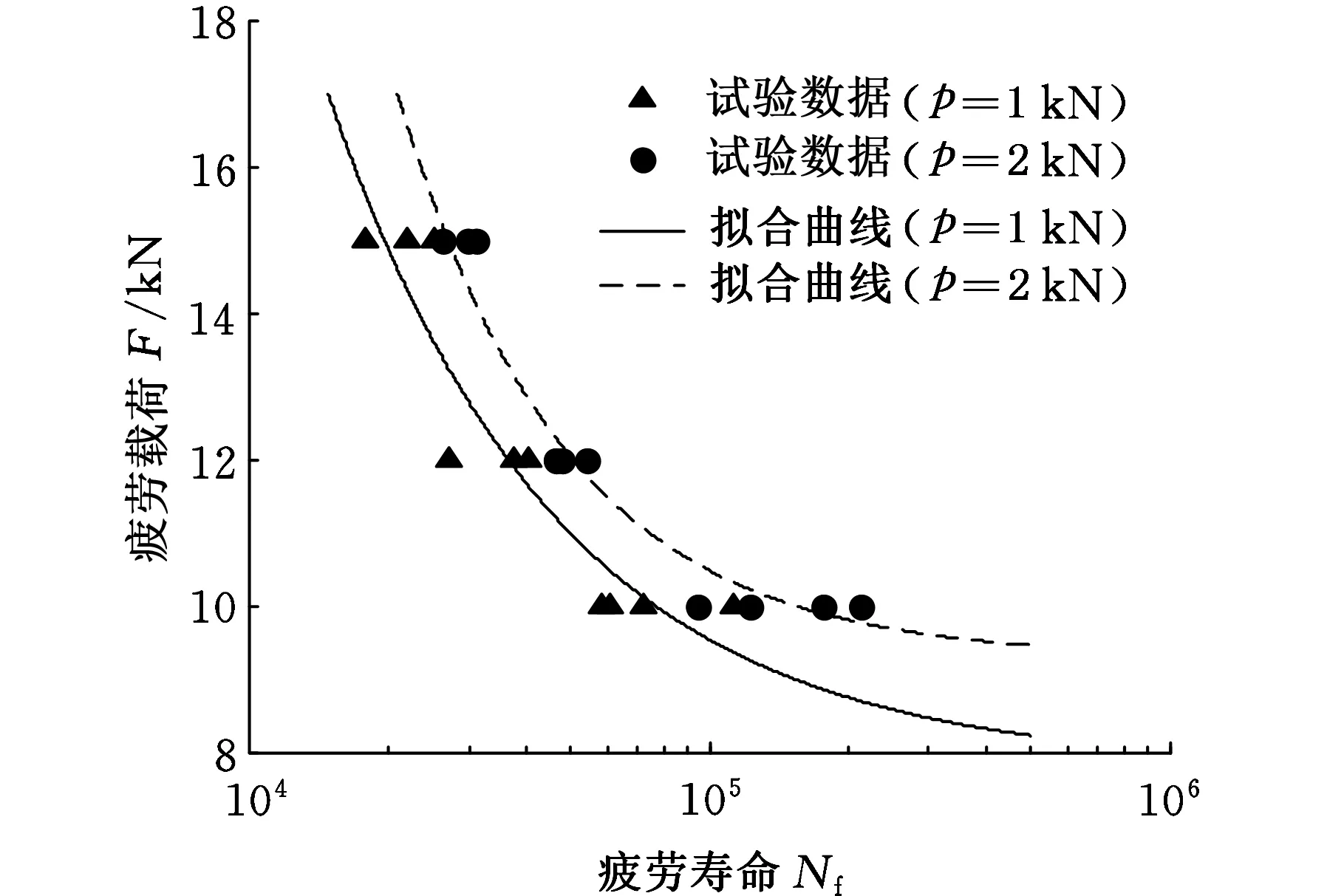

利用上述试验加载装置,选取p=1 kN和p=2 kN两种横向预紧力载荷,疲劳载荷峰值取10 kN、12 kN和15 kN共计六种工况进行微动疲劳试验,循环应力比取0.1,载荷-微动疲劳寿命曲线见图13。由图13可知:本文测试得到的微动疲劳寿命精确度较高,具有很好的一致性,为有效开展圆弧端齿结构的微动疲劳试验提供了良好的硬件平台。

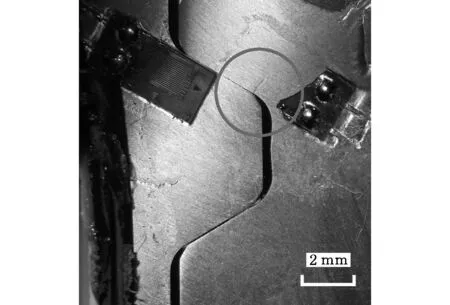

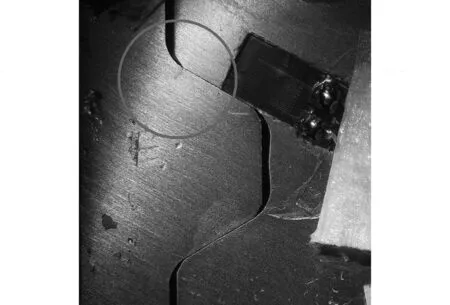

图14为微动疲劳裂纹实物图,图中给出了微动疲劳裂纹分别位于凸齿和凹齿两种情况下的典型裂纹位置,由图14可知,裂纹萌生于凸齿或凹齿具有一定的随机性,微动裂纹均发生于接触区域的边缘,属于典型的微动疲劳失效形式。

在微动疲劳试验过程中,随着疲劳循环数的增加,在凹凸齿的接触配合面处,会有黑色片状的微动磨屑不断排出,如图15所示。

图13 载荷-微动疲劳寿命曲线

(a)凹齿齿根接触边缘产生裂纹

(b)凸齿齿根接触边缘产生裂纹图14 微动疲劳裂纹及裂纹的扩展

图15 试验过程中的接触面磨削物排出

图16所示为凹齿和凸齿接触面的微动损伤表面,由图16可知,在接触区域磨损状态均匀且存在大量微动磨屑,磨损表面有材料剥离后留下的表面粗糙形貌及一些凹坑。在裂纹萌生位置处有明显的磨屑堆积,且该位置与齿根过渡圆角有一定的距离。由此可见,本文所设计的试验装置可有效完成圆弧端齿的微动疲劳试验。

图16 试验件微动损伤的表面

5 结论

(1)本文基于封闭力系框架结构设计思想,提出了一种圆弧端齿微动疲劳试验加载装置的方案,设计并实现了该微动疲劳试验加载装置,经过测试和微动疲劳试验,运行稳定可靠,可有效开展圆弧端齿的微动疲劳试验。

(2)针对圆弧端齿微动试验的复杂性,提出了一种圆弧端齿二维结构试验模型,它与三维结构模型在内径处的微动损伤参数分布趋势基本一致,可基本反映三维结构模型微动疲劳损伤特性。

(3)典型结构的微动疲劳试验结果表明,试验所得到的微动疲劳寿命曲线趋势合理,微动疲劳试验寿命精确度高,试验件接触区磨损均匀,试验结果具有较好的一致性,为有效开展圆弧端齿结构的微动疲劳试验提供了良好的硬件平台。

[1] 陶峰,张险峰,尹明德,等. 微动损伤的研究综述[J]. 南京航空航天大学学报,1999,31(5): 545-551. Tao Feng, Zhang Xianfeng, Yin Mingde, et al. Research on Fretting Damage: an Review[J]. Journal of Nanjing University of Aeronautics&Astronautics,1999, 31(5):545-551.

[2] 何明鉴.机械构件的微动疲劳[M]. 北京: 国防工业出版社, 1994.

[3] Mccarthy O J, Mcgarry J P, Leen S B. Microstructure-sensitive Prediction and Experimental Validation of Fretting Fatigue[J].Wear,2013,305(305): 100-114.

[4] Farris T N, Murthy H. Fundamentals of Fretting Applied to Anisotropic Materials. High-temperature Fretting Fatigue of Single-crystal Nickel[R].AFRL-ML-WP-TR-2006- 4081, 2006.[5] 卫中山,王珉,张明,等. TC4钛合金的微动疲劳行为研究[J]. 稀有金属材料与工程,2006,35(7): 1050-1052. Wei Zhongshan, Wang Min, Zhang Ming, et al. Study on Fretting Fatigue Behavior of TC4 Titanium Alloy[J]. Rare Metal Materials and Engineerin,2006,35(7): 1050-1052.

[6] 石炜,温卫东,崔海涛. 微动疲劳加载装置的设计及其在典型合金上的应用[J]. 机械工程材料,2014,38(1): 11-14. Shi Wei, Wen Weidong, Cui Haitao. Fretting Fatigue Apparatus Desing and Its Application to Typical Alloys[J]. Materials for Mechanical Engineering,2014,38(1): 11-14.

[7] Hills D A, Nowell D. Mechanics of Fretting Fatigue[M]. Dordrecht: Kluwer Academic Publishers, 1994.

[8] Phipps A B. Apparatus and a Method for Testing Attachment Features of Components[P].US: US7204153B2, 2007-04-17.

[9] Leen S B, Hyde T H, Ratsimba C, et al. An Investigation of the Fatigue and Fretting Performance of a Representative Aero-engine Spline Coupling[J].Journal of Strain Analysis for Engineering Design,2002, 37(6): 565-583.

[10] Wavish P M, Houghton D, Ding J, et al. A Multiaxial Fretting Fatigue Test for Spline Coupling Contact[J]. Fatigue & Fracture of Engineering Materials & Structures, 2009, 32(4): 325-345.

[11] Macbrien W W. CT7-9 Turboprop Training Guide[M]. Lynn: GE Aircraft Engines, 1992.

[12] Dobromirski J M. Variables of Fretting Process: Are There 50 of Them[C]//ASTM STP 1159, American Society of Testing and Materials.Philadelphia, 1992: 60-66.

[13] Ruiz C, Boddington P H B, Chen K C. An Investigation of Fatigue and Fretting in a Dovetail Joint[J]. Experimental Mechanics,1984, 24(24): 208-217.

[14] 李爱民. 圆弧端齿结构设计方法与微动疲劳寿命预测模型研究[D]. 南京: 南京航空航天大学, 2015.

(编辑 陈 勇)

Design and Implementation of Fretting Fatigue Test System for Curvic Couplings

Cui Haitao Li Aimin Wen Weidong

Jiangsu Province Key Laboratory of Aerospace Power Systems,Nanjing University of Aeronautics and Astronautics, Nanjing, 210016

A two-dimensional loading scheme for curvic couplings fretting fatigue test was designed and manufactured to reduce the costs and the technical difficulties which the three-dimensional loading scheme could bring about. A two-dimensional fretting fatigue test model was provided and tests which employing typical two-dimensional curvic couplings fretting specimen were conducted. In all of the tests, fatigue cracks initiated on the edge of the contact surface and massive abrasive dust appeared on the contact area, which indicated the typical failure mode of the fretting fatigue occured to the contact area. The results show that this kind of loading scheme can meet the requirements of the curvic couplings fretting fatigue tests and may provide test data for the predictions of fretting fatigue life and further research on damage mechanism of fretting fatigues.

curvic coupling; fretting damage; fretting fatigue; test device; fatigue life

2015-09-29

中央高校基本科研业务费专项资金资助项目(1002-56XQA15002);江苏省普通高校研究生科研创新计划资助项目(CXZZ12_0170)

V233

10.3969/j.issn.1004-132X.2016.22.007

崔海涛,男,1971年生。南京航空航天大学能源与动力学院教授、博士研究生导师。主要研究方向为材料与结构的微动疲劳行为、复合材料结构疲劳损伤破坏分析、高温合金材料与结构的热机械疲劳寿命预测方法。李爱民,男,1986年生。南京航空航天大学能源与动力学院博士研究生。温卫东,男,1958年生。南京航空航天大学能源与动力学院教授、博士研究生导师。