KR脱硫搅拌桨插入精度的控制与研究

2016-12-13赵甲斌任燕霞

王 民, 赵甲斌, 高 文, 任燕霞, 齐 霞

(山东莱芜钢铁集团有限公司设备检修中心,山东 莱芜271104)

KR脱硫搅拌桨插入精度的控制与研究

王 民, 赵甲斌, 高 文, 任燕霞, 齐 霞

(山东莱芜钢铁集团有限公司设备检修中心,山东 莱芜271104)

提高KR处理动力学条件的关键因素是控制搅拌桨的最佳转速及插入深度,因每罐铁水出铁量不稳定,渣量也不固定,搅拌桨的插入深度需随着铁水罐中铁水液位高低的变化而变化。但目前广泛采用的目测渣线判断铁水罐净空方法误差一般达到100~ 200 mm,影响搅拌桨插入精度,造成搅拌效果差,远远满足不了品种钢冶炼的需求。本文通过对KR脱硫搅拌桨插入精度的控制入手,研究应用的一套自动测量装置,利用雷达料位计直接测量铁水罐渣面、液面平均高度,通过PLC程序自动计算得出铁水罐净空,大大减小了对铁水净空的测量误差,使得搅拌桨的插入深度更加精确,KR处理动力学条件达到最优,搅拌效果更好。

KR;铁水;净空;物位计;溜桨

0 前言

喷吹脱硫由于动力学条件差,转炉冶炼期间回硫明显,增加LF冶炼负担,部分钢种要求只走RH精炼,由于硫含量不易控制,导致不能生产,严重影响品种钢的开发。部分品种钢生产要求铁水硫含量在0.002%以下,喷吹脱硫处理时间长,镁粒消耗高,导致生产成本增加。

我国武钢20世纪70年代从日本引进KR脱硫装置,主要生产硅钢。随着市场对品种钢需求的扩大及更好发挥该厂RH真空精炼的优势,在2000年11月23日由国内设计的第一台140万t的2#KR脱硫“一搅二扒”装置在武钢二炼钢厂建成投产,目前武钢具备KR铁水全脱硫的能力。主要生产品种钢为:硅钢、耐火耐候钢、电视机框架钢、压力容器钢,军工钢等。鉴于武钢KR铁水脱硫工艺取得的显著效果,目前,国内的钢铁企业如宝钢、济钢、昆钢、川威钢厂等普遍采用机械搅拌法即KR(Knotted Reactor)法脱硫工艺。

1 KR脱硫基本工艺流程

KR脱硫基本工艺流程:向铁水包中兑铁水-铁水包运到扒渣位并倾翻-第一次测温取样-第一次扒渣-铁水包回位-铁水包运到工作位-加脱硫剂-搅拌头下降-搅拌浆旋转脱硫-搅拌头上升-第二次测温取样-铁水包倾翻-第二次扒渣-铁水包回位-铁水包开至吊包位-兑入转炉。

2 KR法脱硫效果的制约因素

影响KR脱硫效果的关键是搅拌桨的转速与铁水液面插入深度,必须同时满足二级模型计算的最佳值,使KR处理的动力学条件达到最优化。

一方面,在铁厂出铁过程中一般伴随着下渣,而且每罐铁水出铁量不稳定,渣量也不固定,铁水罐中一般下面是铁水,上面是渣。由于KR法脱硫搅拌桨的插入深度与铁水罐中铁水深度密切相关,因此为达到最佳搅拌效果,搅拌桨的插入深度需随着铁水罐中铁水液位高低的变化而变化。

现有技术中,多数钢厂首先采用目测的方法测量铁水罐的净空,一般在铁水罐倾翻后进行目测渣线,然后依据铁水罐罐深以及渣厚,得到铁水深度,其中,渣厚为根据经验判断的固定值。由于目测得到的铁水罐净空存在误差,渣厚也不是固定不变的,因此这种测量方法使最终得到的铁水深度偏差较大,一般误差在100~200 mm,从而影响搅拌桨的插入深度,造成搅拌效果差,进而影响脱硫效果。

部分钢厂利用搅拌桨升降时钢丝绳张力变化的原理,由于搅拌桨下降至液面前张力基本不变,当搅拌桨接触液面时,受到铁水渣面阻力,钢丝绳张力会立刻减小,此时传感器给出张力变化信号,此时PLC记录搅拌桨高度值,并根据大小罐的设定,通过PLC运算自动计算得出铁水罐净空数值。此方法一是受铁水罐渣块分布位置、厚度不均匀影响,导致测量误差较大;再是受钢丝绳张力传感器监测波动影响较大,经常发生误报或不报。

另一方面,搅拌桨由耐材砌筑而成,而且长期使用后大量粘渣,因此自重很重,经常发生搅拌桨溜浆事故,影响脱硫,如图1所示。

图1 KR脱硫搅拌桨Fig.1 KR desulphurization impeller

3 搅拌桨插入深度改善措施

设计一种铁水罐铁水净空的自动测量系统,如图2所示,以实现对铁水罐铁水深度的精确测量,从而使得搅拌桨的插入深度达到最优,搅拌效果达到最优。

图2 铁水罐铁水净空自动测量系统Fig.2 The automatic measurement system of hot metal ladle

3.1 系统组成

系统组成图如图2所示。铁水罐倾翻台车,用于放置铁水罐;限位开关,安装在铁水罐倾翻台车运行的道轨的一侧;限位撞尺,安装在铁水罐倾翻台车上,铁水罐到达倾翻位时,撞尺正好接触限位开关,使其触点闭合,发出到位信号;物位计,固定在8 m拔渣平台,位于铁水罐倾翻台车的道轨中心线的正上方,距离铁水罐罐顶预设高度,用于测量所述铁水罐的液面距离。物位计选型为雷达物位计,安装位置与铁水罐罐顶的距离需满足雷达物位计最大发射角度4°的发射角度要求,应小于15 m;同时为减少铁水罐中铁水高温对物位计的高温辐射,物位计距离铁水罐应大于3 m。因此考虑雷达物位计雷达信号到达测量表面时的覆盖直径,优选预设高度为10 m;可编程逻辑控制器,物位计与控制器通过通讯电缆连接,控制器为S7-300,系原系统所有;声光报警器,与控制器连接,用于物位计测量时声光报警,提示操作。

3.2 测量原理

通过限位,控制铁水罐倾翻台车运行到扒渣位自动停止。第一次扒渣倾翻前,人工开启物位计,并触发声光报警,第一次测量物位计距离铁水罐中渣面的垂直距离为E1,测量完毕,报警解除,可以扒渣。

第一次扒渣完毕,铁水包回位,人工开启物位计,第二次测量物位计距离铁水罐中铁水液面的垂直距离为E2。

两次测量E1、E2的值转化为电流信号(4~20 mA)分别发送至PLC中。

3.3 铁水净空及渣厚的计算

PLC中预存物位计距离导轨基准的高度E0,大罐铁水罐高度E,小罐铁水罐高度E’。则:铁水罐铁水净空为(E2- (E0-E)),铁水罐的渣厚(E2-E1)。根据E2测量值的范围可以自动判断大罐、小罐。并远传至上位机上自动显示每罐次大罐、小罐的铁水净空以及渣厚。

二级模型中,预存储有铁水罐铁水净空在变化区间内与搅拌桨插入深度的对应关系,上位机用于获取控制器输出的当前铁水罐铁水净空值,并从所述对应关系中查找到相对应的搅拌桨最优插入深度,从而使KR脱硫搅拌效率达到最优。

通过大罐、小罐的识别及渣厚的测量,按照一定的比重关系,该系统一并实现了铁水罐扒渣量的自动计算。

4 搅拌桨溜浆故障分析与处理

4.1 KR脱硫搅拌桨的溜浆事故两种情况

(1)搅拌桨自动提升至待机位停车时发生溜浆,18日5#位溜浆即是这种情况。

(2)搅拌桨下降开始时发生溜浆,17日6#位溜浆即是这种情况。

4.2 溜浆原因分析

观察5#位搅拌桨上升停止时,电机先有停顿以至反转,然后抱闸抱死,分析历史趋势上升停车时电机力矩及速度快速下降,至抱闸动作时电机力矩仅剩余为4.3%,以至无法克服搅拌桨重力电机产生反转,抱闸动作慢或松时将会发生下滑溜浆。因此第一种情况溜浆原因为电机制动存在缺陷。

第二种情况溜浆即搅拌桨下降开始时溜浆,分析原因为PLC程序缺陷,原设计搅拌桨下降时延时250 ms抱闸打开,未设计力矩判断,造成下降时抱闸动作太快,力矩未建立造成溜浆。分析5#位动作历史趋势可以看到,下降时抱闸打开瞬间力矩反馈仅为0.85%,力矩明显不足,容易产生下滑。

4.3 处理措施

修改PLC控制抱闸程序,无论上升还是下降均首先判断变频器力矩达到30%以上时,控制抱闸打开。

完善变频器参数,主要修改了三个方面,一是变频器启动功能由斜坡启动修改为直流励磁启动,优点是电机启动时可以达到最高启动转矩。二是修改变频器停车功能由自由停车改为积分停车,优点是搅拌桨停车是按照积分曲线柔和停车,可以杜绝搅拌桨上升停车时力矩不足的情况。三是增加变频器直流抱闸功能,直流电流给定为30%,可以辅助抱闸制动避免产生因制动力不足产生下滑。

5 应用效果

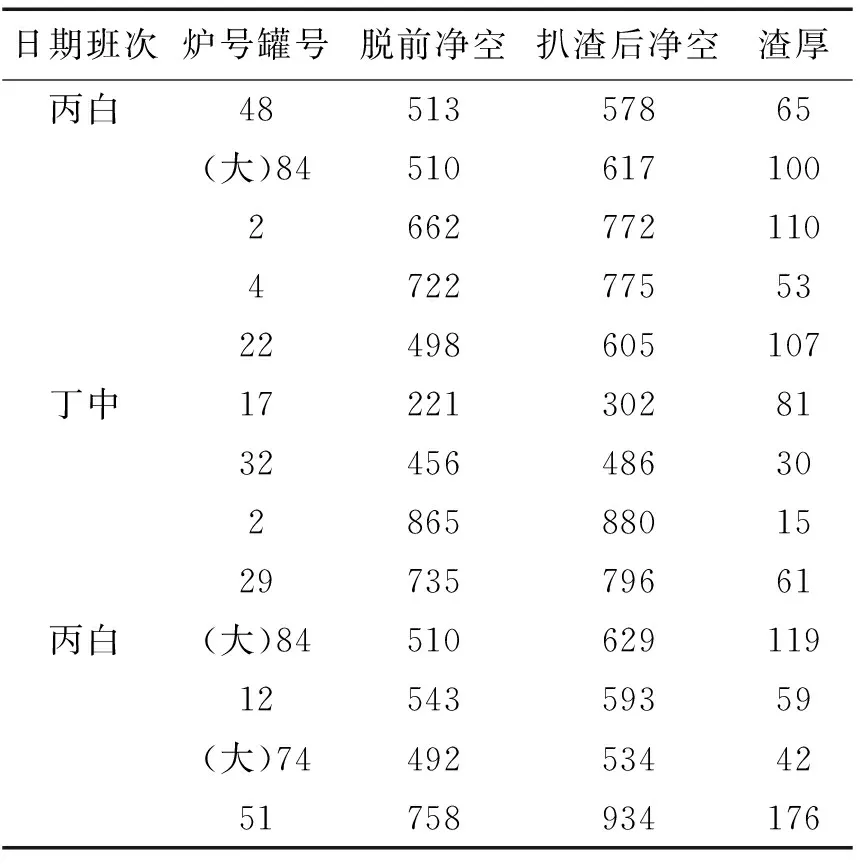

采用直接测量铁水罐中铁水扒渣后的液面距离的办法计算铁水净空,有效避免了渣厚对测量结果的影响。并且,由于物位计的测量精度远高于人工目测净空时的测量精度,因此,大大减小了对铁水净空的测量误差,使得搅拌桨的插入深度更加精确,搅拌效果更好。部分实际实验数据如表1所示。

搅拌桨优化程序后,观察历史趋势,搅拌桨下降启动时抱闸打开瞬间建立力矩为50%,上升启动时抱闸打开瞬间建立力矩较大为170%;搅拌桨下降停止时抱闸抱死瞬间电机剩余力矩为77%,上升停止时抱闸抱死瞬间电机剩余力矩为54%。因此可以有效杜绝发生以上两种情况的溜浆事故。

表1 铁水罐净空测量部分原始数据表

6 结束语

通过对KR脱硫搅拌桨插入精度的研究,对比分析了兄弟单位铁水净空测量方法的优缺点,设计应用了一种铁水罐测净空装置,利用超声波物位计测量代替人工目测,通过PLC数据采集及编程,精确计算出铁水罐铁水净空,误差由100~200 mm减小至10 mm以内,为二级模型计算搅拌桨最优插入深度提供准确参数。同时,经过测量可以自动计算出每罐铁水罐渣厚,按照铁水罐的直径及渣的密度,计算得出每罐铁水含渣量,为工序间原料结算提供可靠的参考依据。

通过对KR搅拌桨溜桨事故的系统分析,优化PLC控制抱闸程序及变频器参数,杜绝了溜桨事故,同时搅拌桨下降定位精度大大提高,搅拌桨实际插入深度满足二级模型计算要求,基本使KR处理的动力学条件达到了最优化,搅拌效果达到最佳。

[1] 王民,亓斌.一种铁水罐测净空装置 [P]. 中国专利:CN203728875U,2014-07-23.

[2] 张俊华,袁守谦. KR法铁水预处理设备设计改进[J]. 重型机械,2010 (02).

[3] 王元恺,孙伟,许建中. 毫米波雷达液位计高精度测距算法研究[J]. 测试技术学报, 2015(06).

[4] 毕建国,李志峰.矿热炉电极下滑事故原因浅析[J].铁合金,2015(05).

[5] 张敏,冷建伟,杜宝. 物位计测量技术分析及应用研究[J]. 自动化仪表, 2011(07).

[6] 刘文淑,赵学忠,柯丽.搅拌法铁水预处理设备与工艺结合探讨[J].重型机械,2010 (S1).

[7] 王民.120吨转炉炉倾传动PLC抱闸控制系统应用研究[J]. 数字技术与应用,2013(05).

[8] 王民,毛鲁波. 石灰粉末自动筛选在转炉炼钢的应用与实践[J]. 自动化与仪器仪表,2014(08).

[9] 盛桂军,于海燕,尹卫平,等. 铁水喷吹脱硫稳定性的探索与实践[J]. 山东冶金, 2008(06).

[10]欧阳德刚,王庆方,刘守堂. KR脱硫搅拌器的技术现状与发展方向[J]. 武钢技术, 2005(05).

Control and research on insert precision of KR desulphurization impeller

WANG Min, ZHAO Jia-bin, GAO Wen, REN Yan-xia, QI Xia

(Equipment Maintenance Center,Shandong Laiwu Iron and Steel Group Co., Ltd., Laiwu 271104, China)

The key factor of improving the KR kinetic conditions is controlling agitator speed and depth of insertion. The insertion depth varies with the hot metal ladle molten iron liquid level, due to instability of ladle tapping and slag amount. The current method made an error of 100~200 mm, which got badly mixing effect. This paper develops an auto-measurement device, radar data bit gauge could measure hot metal ladle slag surface and surface average height, which could through the PLC program automatically calculated iron tank clearance. It greatly reduces the measurement error of molten iron net empty, the stirring paddle insertion depth is more accurate, KR kinetic conditions to achieve optimal, and mixing effect gets better.

KR;molten iron; clearanch; level meter; paddle down

2016-01-06;

2016-02-10

王民(1979-),男,山东莱芜钢铁集团有限公司设备检修中心高级工程师,主要研究方向冶金工业电气自动化。

TF748.2

A

1001-196X(2016)05-0048-04