低启动转矩直驱型潮流能发电机关键参数分析与研究

2016-12-12王海峰潘洪军黄元峰

徐 松,王海峰,潘洪军,黄元峰

(1.中国科学院电工研究所,北京 100190;2.浙江海洋大学,浙江 舟山 316022)

低启动转矩直驱型潮流能发电机关键参数分析与研究

徐松1,王海峰1,潘洪军2,黄元峰1

(1.中国科学院电工研究所,北京 100190;2.浙江海洋大学,浙江舟山316022)

文中首先从理论上分析直驱型永磁电机的齿槽转矩数学模型,讨论影响电机齿槽转矩的主要因素和降低永磁电机齿槽转矩的关键参数设计方法,分析直驱型潮流能发电机组加工运行过程中容易出现的影响电机齿槽转矩的主要原因。最后采用有限元仿真方法,结合样机实验测试,对永磁电机齿槽转矩进行对比分析。样机及仿真分析结果表明,直驱型潮流能发电机的启动转矩主要受电机电磁方案设计、样机加工误差及运行环境等因素影响。

直驱;潮流能;永磁发电机;齿槽转矩;气隙不均匀

海洋能资源作为一种清洁的可再生能源,具有十分可观的开发前景。全球的海洋可再生能源储量丰富,近年来,海洋能资源开发利用发展迅速,潮流能、波浪能及其他海洋能源利用的各种新技术和新装置不断涌现。其中潮流能发电作为目前技术成熟度和商业开发前景最好的海洋能发电技术之一,受到了国内外相关研究机构和商业公司的极大关注,目前已有单机容量达到兆瓦级规模的潮流能发电系统投入示范运行。

目前,按驱动方式来区分,主流的潮流能发电机组可以划分为非直驱机组和直驱型机组两大类。非直驱机组在叶轮和发电机之间还存在一个传动机构(液压传动、齿轮箱等),其发电机运行转速较高,发电机体积重量等较小;而直驱型机组叶轮直接驱动发电机旋转发电,其发电机运行转速低,但发电机体积重量等相对较大[1-3]。

在发电系统中,发电机的类型主要有励磁同步发电机、永磁同步发电机和异步发电机等。励磁同步发电机主要应用于大型火电站、水电站、核电站等能量稳定的发电场合;永磁同步发电机由于采用永磁体提供励磁,可靠性和效率都比较高,主要应用在风力发电、海洋发电等相对能量不太稳定的场合;而异步发电机目前在船用发电等特殊场合有一定的应用。

由于涨潮和落潮作用的存在,潮流的流速总是呈现出一种由从小变大再由从大变小的流动规律,潮流的流速不能够持续稳定在某一固定值。为了能够最大程度地利用潮流能资源,人们总是希望系统在水流速度较低时也能启动发电,也即希望系统具有较好的启动性能。但由于发电机槽口效应的存在导致电机气隙磁导和气隙磁密的分布不均匀,永磁电机存在一个固有的定位力矩,也称齿槽转矩,该力矩总是呈现出阻碍发电机发生旋转的趋势。在系统启动瞬间,叶轮提供的驱动力矩必须要大于电机的定位力矩,系统才能顺利启动,否则系统将无法启动。

Z.Q.Zhu[4-5]等从理论上推导和建立了永磁电机齿槽转矩的解析公式,王秀和等[6-7]分析了气隙不均匀情况下表贴式永磁电机的齿槽转矩,程树康等[8-9]分析了分数草无刷直流电机的齿槽转矩情况,宋洪珠等[10]分析了极弧系数与极槽配对对直驱永磁同步发电机齿槽转矩的影响。尽管国内外很多学者采用了许多理论分析、仿真计算及实验研究等手段对永磁电机的齿槽转矩进行了深入研究,但目前大多数研究工作都是针对永磁电动机或者风力发电机展开。由于直驱型潮流能发电机运行工况及系统特性与风力发电机或常规永磁电动机存在很大区别,现有的研究工作并不能完全适用于潮流能发电机的研究分析。而具有低转矩启动性能的永磁发电机又是直驱型潮流能发电系统中十分关键的技术,因此,有必要针对这一方面开展研究工作。

文中首先建立直驱型永磁发电机齿槽转矩的数学模型;然后分析降低永磁电机齿槽转矩的关键参数设计方法,分析实际加工和运行过程中影响机组齿槽转矩的主要因素;最后以课题组正在研制的轮缘发电机为例,结合仿真分析和试验数据,综合分析样机齿槽转矩特性。

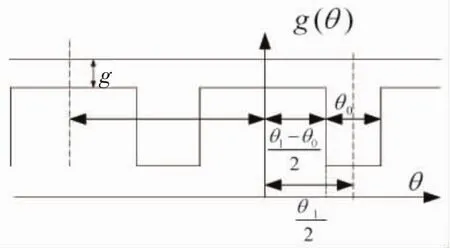

1 基本数学模型

永磁电机定位转矩产生的原因主要是由永磁体与电枢齿之间的相互作用力的切向分量引起的,这种作用力产生的转矩总是试图使电机的永磁磁极与转子齿槽保持对齐,对外体现为一种阻力矩[7],图1为一个齿距下电机气隙结构展开示意图。

图1 电机气隙结构示意图

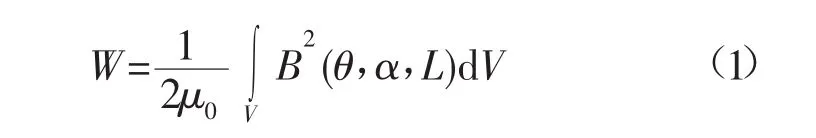

表贴式永磁电机总能量W可表示为式(1):

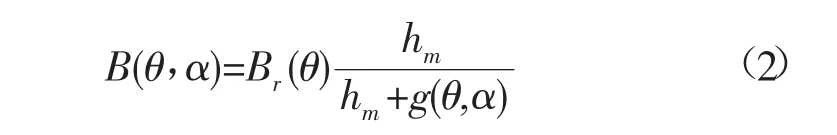

式中:μ0为真空磁导率;L为电机轴向长度;B为气隙磁密分布函数,可用式(2)表示:

式中:hm为永磁体充磁方向厚度;Br(θ)为永磁体剩磁密度沿圆周方向的分布;g(θ,α)为沿圆周分布的有效气隙长度。

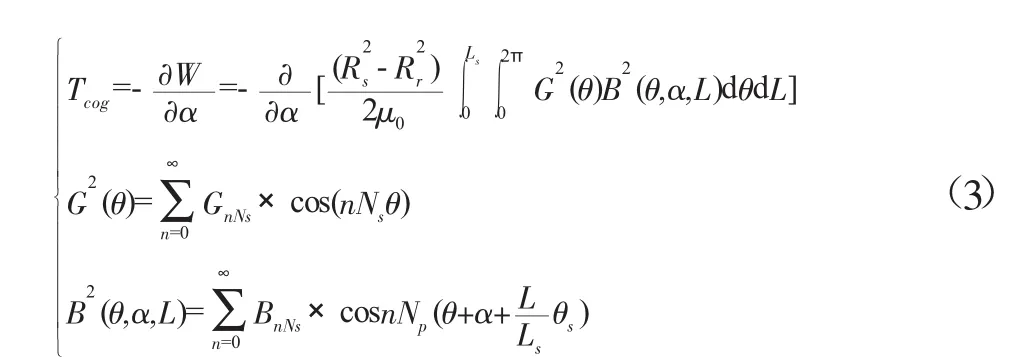

基于能量关系,永磁电机齿槽转矩可用如下傅里叶级数展开形式表示:

式中:Rs为定子内圆半径;Rr为转子外圆半径;Ns为电机槽数;Np为永磁体极数;GnNs和BnNs为傅里叶展开系数;NL为电机槽数与级数的最小公倍数;θs为电机定子斜槽度。

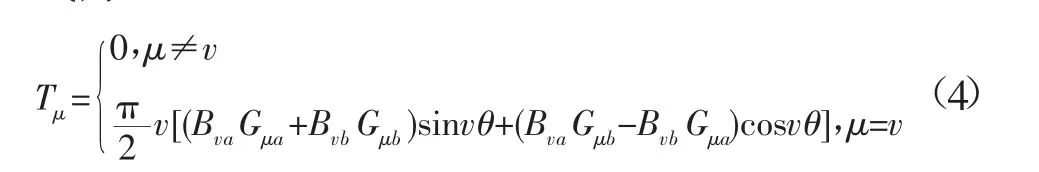

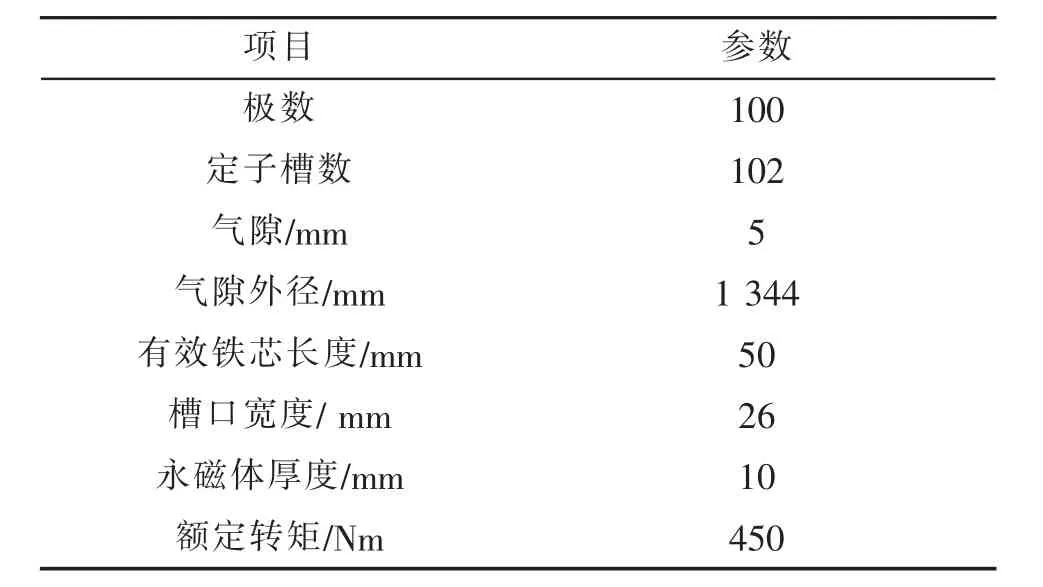

简化式(3),得齿槽转矩各次谐波的一般表达式为:

式中:μ,v为相应的谐波次数;Gμa,Gμb分别为气隙磁导μ次谐波的余弦项和正弦项系数;Bva,Bvb分别为气隙磁密B2(θ,α,L)项v次谐波的余弦项和正弦项系数。

假定气隙磁导周期为γG,B2(θ,α,L)项的周期为γB,则谐波次数分别为:

根据产生齿槽转矩的条件μ=v,可得:

即,齿槽转矩的谐波次数是极数2p和槽数Z的公倍数,其中2p和Z的最小公倍数是齿槽转矩的基波次数。

2 关键参数分析

2.1降低齿槽转矩的关键参数设计分析

从式(3)可以看出,影响永磁电机齿槽转矩的关键参数主要有:Br幅值,Gn幅值,以及Br和Gn的傅里叶展开次数和大小。理论上通过改变永磁电机气隙磁场分布、气隙长度分布以及电机极槽数配合等,可以达到降低电机齿槽转矩的目的。具体实现的方法有:改变磁体极弧系数、采用不等厚磁体、斜极、改变槽口宽度、斜槽、改变槽数和极数组合等。下面介绍在加工和设计过程中较为容易实现的几种典型方法:

(1)极槽数配合。由于齿槽转矩的基波次数为电机定子槽数和转子极数的最小公倍数,由傅里叶级数展开特性得知,傅里叶展开次数越高则其幅值越小。因此,在综合考虑电机其他电磁性能的情况下,尽可能地提高定子槽数和转子极数有利于降低永磁电机的齿槽转矩。

(2)减小槽口宽度。齿槽转矩产生的根本原因是由于电机定子开槽导致气隙磁导不均匀造成的,槽口越大,齿槽转矩也就越大。因此,在保证加工工艺可行的前提下,尽量减小槽口宽度,甚至是采用闭口槽,可以削弱电机齿槽转矩。

(3)斜槽或斜极。从式(3)可以看出,当电机采用斜槽或者斜极措施时,由于θs的值沿电机轴向位置不同,当电机按一定的角度斜槽或者斜极时,理论上可以使得电机气隙磁密的第n次展开式中的以达到消除齿槽转矩的目的。

此外,减小齿槽转矩的方法还有磁极分段、改变极弧系数、采用不等厚永磁体、磁极偏移、不等槽口宽的等其他措施,这些方法的基本思想都是通过改变电机气隙的某一参数,使得齿槽转矩沿圆周不同位置处的电角度不同,叠加之后电机不同位置的正负转矩值之间可以削弱或消除,进而使得电机对外体现总定位转矩减小或消除。

2.2加工和运行过程中影响直驱型潮流能永磁发

电机齿槽转矩的因素分析

尽管理论上可以采取一定的措施将电机定位降到很小甚至于完全消除,但在机组的实际加工和运行过程中,由于材料的分散性、加工误差、运行误差等很难克服的原因存在,永磁发电机齿槽转矩往往很难消除。影响因素主要有以下两个方面:①由于潮流流速相对风速较小,直驱型潮流能发电机运行转速通常都很低,发电机体积需设计得较大,因此在加工过程中容易出现加工误差,导致发电机气隙静态不均匀,引起永磁发电机定位力矩增大。②大多数直驱型潮流能发电机组都运行于海水中,运行工况较为恶劣,机组在启动运行过程中容易受到水流或海浪等不稳定载荷冲击,导致发电机气隙动态不均匀,引起永磁发电机定位增大。

当仅有定子存在不均匀情况时,气隙磁导沿圆周分布一般呈现不规律性,其气隙磁导周期γG=2π,电机齿槽转矩的谐波次数降为转子极数2p及其倍数次;当仅有转子存在不均匀情况时,气隙磁密平方项B2(θ,α,L)沿圆周分布不均匀,其周期γB=2π,电机齿槽转矩的谐波次数降为定子槽数Z及其倍数次;当电机定、转子同时存在不均匀情况时,气隙磁密和气隙磁导的周期变为2n,此时齿槽转矩的谐波次数为n=1,2,3,4…。

对于一台已经设计完成的永磁电机,其齿槽转矩的大小主要是和其基波次数相关,基波次数越小,齿槽转矩值越大。当发生静态气隙不均匀情况时,对于不同的电机极槽数配比情况,齿槽转矩的变化不同。如果基波次数变化不大,则齿槽转矩大小也变化不大,但如果齿槽转矩的基波次数变得很小,则电机的齿槽转矩值会大增。

3 仿真计算及样机试验验证

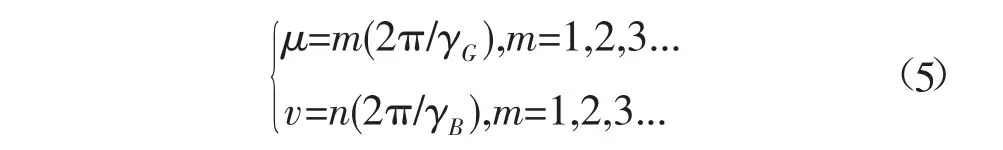

为了验证上述理论分析,文本采用有限元仿真计算结合样机试验验证的方法,对永磁电机齿槽转矩相关特性进行研究。样机参数如表1所示:

表1 样机设计参数

3.1有限元仿真分析

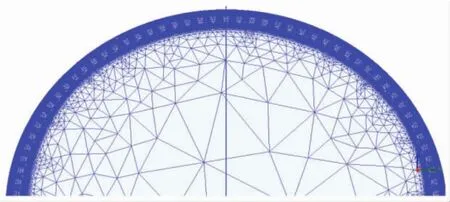

采用maxwell软件对样机进行建模和有限元仿真计算,基于对称性考虑,仅建立1/2对称模型,样机模型及网格剖分如图2所示。

图2 样机1/2对称模型及有限元网格剖分

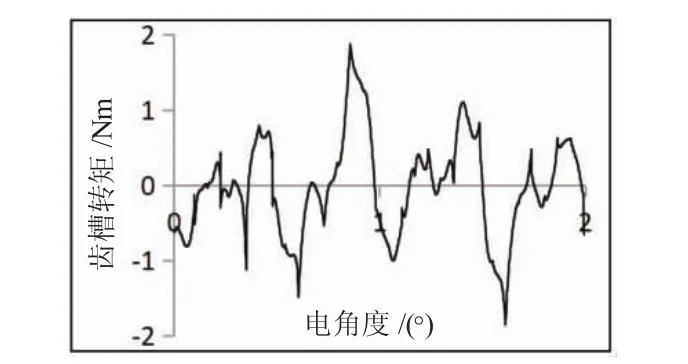

图3是气隙均匀情况下电机的齿槽转矩仿真结果,由于电机采用近极槽设计,极数100和槽数102的最小公倍数为2 050,也即理想情况下电机的齿槽转矩谐波的基波次数为2 050次。从图中可以看出,电机齿槽转矩最大值为2 Nm左右,远小于电机的额定转矩450 Nm,此时电机具有较好的启动性能,机组在较小水流流速下便能顺利启动。

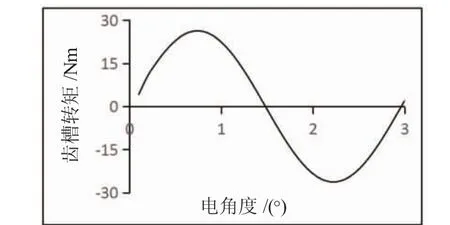

图4是定子发生椭圆变形情况下的电机齿槽转矩仿真结果,认为假设定子椭圆变形0.5 mm,即电机最大气隙处气隙长度值由原来的5 mm增加为5.5 mm。从图中可以看出,当气隙分布不均匀时,电机齿槽转矩值大增,最大值为26 Nm左右,是电机气隙均匀时定位力矩的13倍左右,此时电机启动性能较差,机组很难在较小水流流速下启动发电。

图3 气隙均匀情况下电机齿槽转矩仿真结果

图4 定子椭圆变形情况下电机齿槽转矩仿真结果

3.2样机试验

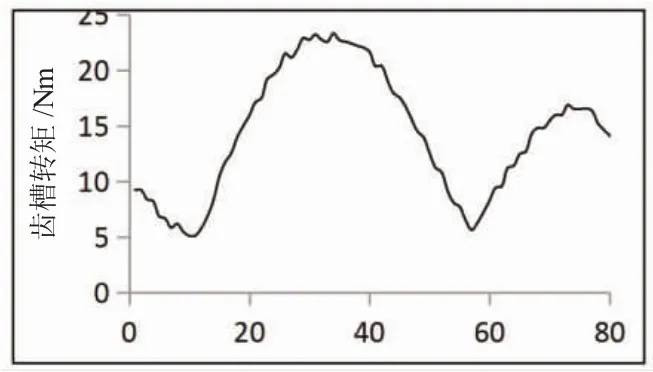

采用试验方法测量样机齿槽转矩,实验台架实物如图5所示,图中左侧体积较大的电机为所测试的直驱型潮流能发电机组。在机组的加工过程中,电机气隙存在一定的不均匀量,气隙不均匀量沿圆周方向大约在0.4~0.5 mm之间,样机齿槽转矩分布如图6所示,从图中可以看出,齿槽转矩的最大值约为23 Nm左右,实验值与仿真分析值比较一致。

图5 直驱型潮流能发电机组实验实物图

图6 样机齿槽转矩实测值

4 结论

文中首先从理论上分析了直驱型永磁电机的齿槽转矩数学模型,详细讨论了影响电机齿槽转矩的主要因素,分析了直驱型潮流能发电机组加工运行过程中容易出现的影响电机齿槽转矩的因素,最后结合有限元仿真方法和试验样机测试实验,对永磁电机齿槽转矩进行了对比分析。由于直驱型潮流能永磁发电机运行环境恶劣,容易造成电机气隙不均匀等故障,影响系统启动性能,因此,在电机加工和装配过程中,应采取精密的加工手段和可靠的装配工艺,以保证电机精度,降低齿槽转矩。

[1]A S Bahaj.Generating Electricity from the Oceans[J].Renewable&Sustainable Energy Reviews,2011,15:3399-3416.

[2]MI Yuce,A Muratoglu.Hydrokinetic Energy Conversion Systems:A Technology Status Review[J].Renewable and Sustainable Energy Reviews,2015,43:72-82.

[3]R H Charlier.A“Sleeper”Awakes:Tidal Current Power[J].Renewable and Sustainable Energy Reviews,2003,7:515-529.

[4]Z Zhu,D Howe.Analytical Prediction of the Cogging Torque in Radial-Field Permanent Magnet Brushless Motors[J].IEEE Transactions on Magnetics,1992,28:1371-1374.

[5]Z Zhu,D Howe.Influence of Design Parameters on Cogging Torque in Permanent Magnet Machines[J].IEEE Transactions on Energy Conversion,2000,15:407-412.

[6]X Wang,Y Yang,D Fu.Study of Cogging Torque in Surface-Mounted Permanent Magnet Motors with Energy Method[J].Journal of Magnetism and Magnetic Materials,2003,267:80-85.

[7]王秀和,丁婷婷,杨玉波,等.自起动永磁同步电动机齿槽转矩的研究[J].中国电机工程学报,2005,25:167-170.

[8]程树康,葛新,高宏伟,等.分数槽无刷直流电动机齿槽定位力矩的研究[J].中国电机工程学报,2008,28:107-111.

[9]程树康,宫海龙,柴凤,等.永磁轮毂电机齿槽转矩研究[J].中国电机工程学报,2009,30:47-51.

[10]宋洪珠,韩力.极弧系数与极槽配合对直驱永磁同步发电机齿槽转矩的影响[J].微电机,2011,44:10-14.

Study on the Key Parameters of Low Started-Torque Generator in the Direct-Drive Tidal Current Power System

XU Song1,WANG Hai-feng1,PAN Hong-jun2,HUANG Yuan-feng1

1.Institute of Electrical Engineering of the Chinese Academy of Sciences,Beijing 100190,China; 2.Zhejiang Ocean University,Zhoushan 316022,Zhejiang Province,China

This paper analyzes the mathematical model and main factors of cogging torque in the direct-drive permanent magnet generator(PM generator)on the theoretical basis.The key parameter design method has been discussed to reduce the cogging torque of PM generator,and the main reasons influencing cogging torque are summarized focusing on the fabricating and operating process.The finite element simulation method combined with prototype experimental values are presented to conduct comparative analysis on the cogging torque and validate the theoretical analysis results,which indicates that electromagnetic design,machining error and operating environment affect the started-torque of generator in the direct-drive tidal current power system.

direct-drive;tidal current power;permanent magnet generator(PM generator);cogging torque; asymmetric air-gap

P743;TM31

A

1003-2029(2016)05-0095-05

10.3969/j.issn.1003-2029.2016.05.019

2016-03-06

国家海洋局可再生能源专项资金资助项目(GHME2013JS03);浙江省创新团队基金资助项目(2013TD14)

徐松(1987-),男,工学博士,助理研究员,主要研究方向为海洋能发电技术及海洋电机系统设计。E-mail:songxu@mail.iee.ac.cn