响应面法优化桑叶热泵干燥速率模型

2016-12-12龙成树刘清化李浩权曾小辉

龙成树,刘清化※,李浩权,龚 丽,曾小辉

(1.广东省现代农业装备研究所,广州 510630;广东省农产品干燥加工工程重点实验室,广州 510630)

响应面法优化桑叶热泵干燥速率模型

龙成树1,2,刘清化1,2※,李浩权1,2,龚 丽1,2,曾小辉1,2

(1.广东省现代农业装备研究所,广州 510630;广东省农产品干燥加工工程重点实验室,广州 510630)

应用GHRH型热泵干燥机,研究了干燥温度、干燥风速、热烫时间、铺料密度对桑叶脱水特性的影响。单因素实验结果表明,桑叶干燥的较优铺料料量为1.0 kg/m2,适当的热烫预处理能够起到护色和提高干燥速率的作用。从温度、风速、热烫时间三因素的中心复合表面实验得到,温度是影响干燥速率的显著因素,风速为次显著因素,热泵干燥对桑叶品质的影响较小,并得到了干燥速率的数学模型为Y=2.3 103-0.0 804X1+0.0 539X2+0.0 213X3+0.0 008X1X1-0.0 094X2X2-0.0 043X3X3。应用Minitab软件响应优化器优化工艺参数,当干燥温度为64.20℃、风速为2.40 m/s、热烫时间为2.0 min、干燥耗时2.25 h时,所得产品蛋白质和黄酮含量为鲜桑叶的77.93%和69.75%,优化工艺的平均干燥速率为0.5 532,与回归方程预测值的相对误差为2.38%。所得数学模型及最优工艺,对桑叶批量干燥生产有一定指导作用。

桑叶,热泵干燥,响应面,干燥速率

0 前言

桑叶为桑科植物桑Morus alba L.的叶子,我国是世界上最大的桑树种植国[1],卫生部将桑叶列为药食两用中药材之一[2]。因其滋阴凉血,清肝明目,故是中医临床上治疗糖尿病的有效药物之一。现代药理学及化学成分研究表明桑叶具有降血糖、降血脂、抗氧化、抗病毒等多种药理活性,其中生物碱以及黄酮类物质是桑叶中主要的降血糖活性成分[3,4]。

桑叶一年可以采摘3~6次[5],定时采摘不仅能够提高产量,而且有利于加快桑树的新陈代谢,充分利用阳光和养分进行光合作用,净化空气和制造有机物。然而,大量高水分的新鲜桑叶产出,需要及时进行脱水处理,以防止其褐变和微生物滋生而腐烂。国内有关桑叶脱水的工艺研究相对较少,不同温度、干燥方式及前处理对桑叶内多糖、DNJ、黄酮等营养成分都有一定影响[6]。冷冻干燥能最大限度保持桑叶的成分,微波干燥对桑叶各种成分的影响也较小,但是前者干燥时间长、生产成本高,而后者操作过程过于复杂[6]。热风干燥对桑叶营养成分的保持比前两种干燥方式略差,但不影响桑叶降糖主要功效,从可操作性、产能及经济效益等方面综合考虑,热风干燥比前两种干燥方式更适合工业批量生产。热风干燥是一种纯排湿的干燥方式,此种

方式单位能耗脱水能力较差,尤其当遇到高湿天气时,热风干燥单位脱水能耗将进一步升高。

热泵干燥技术是基于逆卡诺循环原理的一种高效除湿干燥技术,它能够有效地利用环境热源,高效、节能并已广泛应用于木材工业、纺织、制药、食品和农产品加工等行业[7]。本文应用GHRH型中高温热泵干燥机,研究桑叶的脱水特性,旨在对桑叶干燥工艺进行优化,得到一个合理的桑叶热泵干燥工艺方案,对桑叶脱水批量工业生产具有重要意义。

1 材料与实验方法

1.1 材料与试剂

材料:大桑叶,采摘于广东省蚕桑所桑园,形状为300 mm×200 mm的椭圆形,初始水分含量为(76±2.0)%。采摘时应防止叶脉受损,溢出的汁液遇空气氧化而桑叶变色,桑叶采摘后于5℃冷库中低温保鲜贮藏。

试剂:

1)G-250考马斯亮蓝:上海金穗生物科技有限公司;

2)芦丁:非制剂,上海金穗生物科技有限公司;

3)乙醇、氢氧化钠、亚硝酸钠,分析纯,天津化学试剂三厂;

4)硝酸铝,AR级分析纯,上海埃比化学有限公司。

1.2 仪器与设备

GHRH型闭式热泵干燥实验装置,广东省现代农业装备研究所自制,温度可控范围为35~65℃,风速可控范围为0~5.0 m/s,干燥风在风机的驱动下于垂直面内循环,干燥室内空气与湿物料进行传热传质,经过传质的高湿空气穿过蒸发器除湿,经过冷凝器加热,以此达到干燥桑叶的目的。

赛多利斯水分测定仪,MA150,德国赛多利斯集团;FA/JA系列上皿电子天平,上海天平仪器厂;KANOMAX风速测定仪,KA32L型,沈阳加野科学仪器公司;272-A型干湿温度计,河间市重光温湿度仪表厂;UV-180OPC型紫外可见分光光度计,上海亚荣生化仪器厂;HH-2恒温水浴锅,江苏金坛市宏华仪器厂;离心机,长沙平凡仪器仪表有限公司;移液管、研钵、石英砂、容量瓶、离心管、漏斗、烧杯、滤纸。

1.3 实验方法

新鲜桑叶预处理→开水热烫→迅速冷却,拭干水分→称重、铺放于筛盘上→热泵干燥机干燥箱干燥→每隔一定时间测量桑叶质量→干燥至样品相邻减重低于0.2 g即终止→产品包装保存,记录及分析数据。

1.3.1 单因素实验

桑叶热泵干燥主要受铺料量、热烫时间、干燥温度、干燥风速共4个因素影响,其中前2个因素为预处理操作,后2个因素是干燥过程影响因素。分别对各因素的实验设计如下:

铺料量的影响:设定温度和风速45℃,0.5 m/s,不采用热烫预处理,铺料量因素的3水平依次为0.5、1.0、1.5 kg/m2,铺好物料于干燥箱中进行烘干,比较干燥效率和干燥产品的品质,得到合适的铺料量参数。

热烫时间的影响:将铺料量、温度和风速设为定值1.0 kg/m2、45℃、0.5 m/s,热烫时间因素6水平依次为0、0.5、1.0、1.5、2.0、2.5 min,桑叶热烫后去除桑叶表面水分,放至物料盘中入干燥箱进行烘干,比较干燥效率和干燥产品品质,得到合适的热烫时间参数范围。

干燥温度的影响:将铺料量、热烫时间和风速设为定值1.0 kg/m2、0 min、0.5 m/s,选取干燥温度因素的4水平依次为35、45、55、65℃,将新鲜桑叶铺放于料盘中放入干燥箱进行烘干,比较干燥效率以获得合适的干燥温度参数。

干燥风速的影响:将铺料量、热烫时间和干燥温度设为定值1.0 kg/m2、0 min、45℃,选取干燥风速因素的6水平依次为0.5、1.0、1.5、2.0、2.5、3.0 m/s,将桑叶放至物料盘中入干燥箱进行烘干,比较干燥效率和干燥产品品质,得到合适的干燥风速参数。

表1 响应面分析因素水平表Table 1 Factors and levels for response surface experiment

1.3.2 响应面实验

在单因素实验的基础上,应用Minitab软件设置了温度、热烫时间、风速三个因素的响应面实验,由于最大温度参数为中高温热泵干燥机的上边界温度(65℃),依据响应面实验设计原则,选用了中心复合表面实验方法,因素水平设计内容见表1。

1.4 数据分析方法

单因素实验数据采用直观分析,以确定各因素对桑叶热泵干燥速率的影响趋势及波动较大的参数区间。在单因素实验结果的基础上,应用Minitab软件分析响应面实验数据,分别选取完全二次、线性+交互模型、线性+平方模型、线性模型对桑叶热泵干燥的数学模型进行优化,比较温度、热烫时间、风速以及两两交互作用对干燥速率的影响,逐步去除不显著因素,最终得到桑叶热泵干燥的最优数学模型,并在软件响应面优化器中选择望大项目进行工艺参数优化,得到最优干燥工艺参数。

1.5 产品指标测定方法

1.5.1 复水性检测

将干燥后的桑叶(M1)放入50倍质量温度为60℃的水,进行复水实验,复水15 min后,将桑叶捞出自然沥干表面水分,然后进行准确称重(M2),复水比ρ的计算,见公式1:

1.5.2 蛋白质含量检测

应用考马斯亮蓝法测定桑叶样品中蛋白质的含量[8]。

1.5.3 黄酮含量检测

采用紫外分光光度法测定桑叶样品中黄酮的含量[9]。

2 结果与分析

图1 温度桑叶热泵干燥速率曲线Figure.1 Mulberry leaf heat pump drying rate curve of temperature

图2 风速桑叶热泵干燥速率曲线Figure.2 Mulberry leaf heat pump drying rate curve of wind speed

2.1 单因素实验结果

图1和图2分别是温度、风速对干燥速率的影响。

图1可知,随着热泵干燥温度的提高,干燥速

率不断增大,且温度在55~65℃间,单位温升干燥速率提高量最大为1.898%,分别为35~45℃和45~55℃的2.16倍和1.38倍。温度升高,空气干燥介质传递给高湿桑叶的蒸发热量增加,桑叶中水分蒸发速率加快,干燥速率增大,但是温度太高会影响桑叶内营养成分损失。因此,在保证桑叶内有效成分的前提下,可选择较高温度用于桑叶干燥,以达到提高干燥效率的目的。

图2可知,随着风速的提高,干燥速率逐渐增大,且风速在2.0~2.5 m/s时,风速增大对干燥速率提高量影响最大,最大可增加5.48%,分别是1~2 m/s和2.5~3.0 m/s时的1.64倍和2.30倍。风速增大,循环次数增加,单位时间输送湿空气量增大,干燥速率增大,但因为湿物料量一定,单位风速增大干燥速率提高量会呈现先增长后减少,且风速的增大促使干燥介质空气与湿物料传热传质时间缩短,能量利用率下降,对于非闭式循环干燥将会导致热量浪费。因此,应采用合理风速以保证能源的充分利用。

图3曲线可知,随着热烫时间的延长,桑叶干燥速率先增加后逐渐趋于不变,未经热烫或者热烫时间为零时,干燥速率最慢,热烫时间为0~1 min变化最快。热烫即采用90℃以上的水对桑叶进行前处理,热烫也称杀青,有利于保护桑叶的绿色,抑制一些氧化酶的活性,同时也会破坏桑叶细胞的细胞壁,释放细胞间的物理结合水。因此,有可能桑叶绝干物质会有所减少,适当的热烫时间可能增大细胞间隙,有利于桑叶物料湿分的蒸发,从而提高干燥速率,但是热烫时间过长将会导致桑叶糜烂,细胞分离,营养成分流失。因此,适当的热烫预处理有利于桑叶护色及干燥速率提高。

图3 热烫时间桑叶热泵干燥速率曲线Figure.3 Mulberry leaf heat pump drying rate curve of blanching time

表2 铺放密度对桑叶热泵干燥特性的影响Table 2 Effect of characteristics on the heat pump drying mulberry leaf of laying density

从表2数据可知,随着铺料密度的增大,干燥时间及干燥不均匀度逐渐增大,桑叶干燥过程表现为表面迅速干燥而底层桑叶干燥速度较慢,当桑叶铺料密度达到1.5 kg/m2时,干燥不均匀度增加至5.20%,高低水分差达到了14.72%,表面桑叶皱缩严重,下层物料粘结紧密只能依靠逐层向下干燥,如果层数太多将会造成表层桑叶过干燥,影响桑叶产品的品质,而铺料密度小,层数少,干燥速率快,但是占用面积大,铺料工作量增加,不利于提高单位产出率,因此选取铺放密度为1.0 kg/m2,这样桑叶干燥不均匀度较小,且能取得较大产出率。

综上所述,单因素实验数据、曲线反应了桑叶热泵干燥各因素的影响,分析得到在保证品质的前提下,宜采用较高温度,故温度取热泵干燥机上边界值(65℃);较优风速能提高热能利用率,故风速范围为1.0~3.0 m/s;适当热烫能够起到护色、抑制

酶活性及提高干燥速率,因此选取热烫时间为1.0~3.0 min。

2.2 响应面实验结果

2.2.1 干燥速率影响方差分析

在单因素实验研究的基础上,以温度、风速、热烫时间为自变量,以干燥速率为响应值Y,采用了三因素三水平的中心复合表面实验设计,并对实验数据进行响应面分析,中心点实验重复了6次,用以估计实验误差,采用Minitab 16.0进行分析。

表3 响应面分析实验结果Table.3 Experimental result of response surface experiment

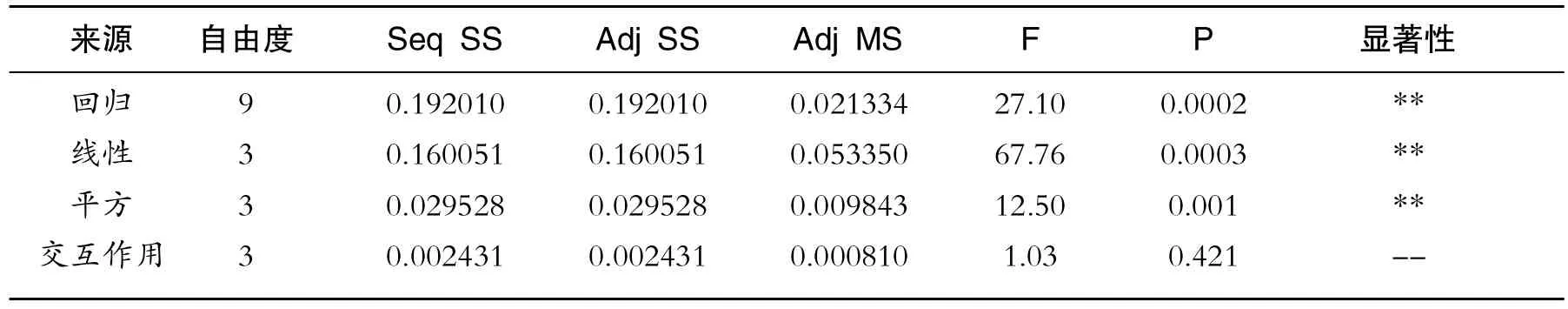

表4 干燥速率影响因素方差分析表Table.4 Variance analysis of influencing factors on drying rate

表3为响应面分析及实验结果,对表3响应面实验结果方差分析,见表4。表4可知,温度因素和温度平方因素的P值为0.0 003和0.001,均小于0.01,因此温度及其平方作用为显著影响因素,风速因素的P值为0.041小于0.05,说明风速为影响干燥速率的次显著因素,热烫时间、其它平方项和交互作用项为P值均大于0.05,说明其它因素项对干燥速率影响不显著。

2.2.2 交互作用响应曲面及等值线

图4和5为桑叶温度与风速交互作用,图4响应曲面逐渐往温度和风速增大的方向弯曲,最终得到一个凹曲面;而图5等值线,更直观显现温度和风速增大,干燥速率逐渐增大。在温度处于45~52℃时,出现了一个峰值,而后随着温度的升高等值线呈现于温度轴平行的曲线,即温度相对较低时,与风速对干燥速率的交互作用影响大,但随着温度的升高风速对干燥速率的影响逐渐被削弱。

图6和图7为风速、热烫时间的交互作用图,图6曲面随着风速的增大逐渐向上弯曲且弯曲度逐渐平缓,而随热烫时间的变化相对较少;图7等值线可以直观看出在风速为2.0~2.5 m/s取得较大干燥速率,风速与热烫时间对干燥速率交互作用影响随着风速的增大变得更明显。

图4 桑叶热泵干燥温度-风速与干燥速率响应曲面Figure.4 Temperature-wind speed and drying rate of response surface of heat pump drying mulberry leaf

图5 桑叶热泵干燥温度-风速与干燥速率等值线Figure.5 Temperature-wind speed and drying rate of contour of heat pump drying mulberry leaf

图6 桑叶热泵干燥风速-热烫时间与干燥速率响应曲面Figure.6 Wind speed-blanching time and drying rate of response surface of heat pump drying mulberry leaf

图8 桑叶热泵干燥温度-热烫时间与干燥速率响应曲面Figure.8 Temperature-blanching time and drying rate of response surface of heat pump drying mulberry leaf

图9 桑叶热泵干燥温度-热烫时间与干燥速率等值线Figure.9 Temperature-blanching time and drying rate of contour of mulberry heat pump drying mulberry leaf

图8 和图9温度与热烫时间交互作用图,图7响应曲面随干燥温度的升高呈现下凹曲面,而随热烫时间变化较少,图9等值线图中等值线几乎与温度轴保持垂直,说明温度和热烫时间对干燥速率几乎没有交互作用影响。

综上,桑叶热泵干燥过程中当采用温度45~52℃,应考虑风速与温度的交互作用影响,当采用风速为2.0 m/s以上时,应考虑热烫时间与风速的交互作用影响。

2.3 桑叶热泵干燥速率数学模型优化分析

由表5数据可知,建立模型回归方程P值小于0.05,表明模型显著,建立的回归模型方程能够较好的解释响应结果并预测最佳干燥工艺参数。线性项和平方项P值均小于0.05,说明线性项和平方项对干燥速率数学模型的主要影响因素,而交互作用项为非显著因素。因此,数学模型拟合中应侧重线性项和平方项。

由表6数学模型拟合数据知,完全二次模型和

线性+平方模型的R-Sq值与R-Sq(调整)值均达到了90%以上,且R-Sq值与R-Sq(调整)比较接近,认为模型的拟合效果比较好,而线性模型和线性+交互作用模型的R-Sq值与R-Sq(调整)值相对较低,拟合效果较差。失拟的P值越大,说明拟合效果越好;R-Sq(预测)值与R-Sq值越接近,表明用此回归模型进行预测的效果比较可信。比较表6中完全二次和线性+平方模型数据可知,线性+平方模型的R-Sq(预测)值与R-Sq值更接近,且P值为0.076大于完全二次的失拟P值,因此选择线性+平方模型。

表5 数学模型显著性分析表Table.5 Significant analysis of mathematical model

表6 数学模型差异分析表Table.6 Difference analysis of mathematical model

对表3中数据进行线性+平方模型拟合,得到桑叶热泵干燥速率Y的回归方程为:

2.4 优化工艺参数及验证结果

应用Minitab 16.0软件响应面分析优化器,对表2中数据进行优化分析得到结果,见图10。

图10 响应面法参数优化曲线Figure.10 Optimization of parameters by response surface methodology

由图10优化参数数据曲线可知,最优干燥参数组合为:干燥温度为64.20℃,风速为2.40 m/s,热烫时间为 2.0 min,此时取到最大干燥速率为0.5 482,合意度达到了99.402%,将最优参数代入回归模型计算得到预测干燥速率Y为0.5 403,与响应面优化器优化结果的相对误差为1.44%。

应用优化工艺参数设置了三个平行888实验,铺料密度为1.0 kg/m2。桑叶热泵干燥平行888实验果如下:干燥耗时均为2.25 h,对三次平行888实验的干燥速率求平均值,得到干燥速率为0.5 523,与回归方程预测值的相对误差为2.38%,进一步证明响应面设计分析所得的回归方程具有较高的预测可信度。

2.5 产品品质指标检测

选取响应面实验中干燥速率较大实验组所得桑叶产品进行了蛋白质、黄酮及复水性的检测,并与新鲜桑叶对应指标含量进行了对照,实验检测数据,见表7。

由表7品质指标参数可知,温度和热烫时间对蛋白质和黄酮含量都有一定的程度影响,热烫时间越长桑叶营养成分损失越多,干燥温度越高和干燥速率越大蛋白质含量稍有减少,干燥过程对黄酮含量几乎无影响。热泵干燥所得桑叶干的复水比为3.14~3.33,将实验所用大片桑叶水分含量按76%计

算,桑叶经15 min复水达到了69.35%~73.54%的新鲜程度,而30 min复水后,桑叶干复水比为3.84~4.02,即通过复水后达到了84.80%~88.78%的新鲜程度,最优工艺蛋白质和黄酮含量为鲜桑叶的77.58%和69.74%。

表7 桑叶主要品质指标检测数据表Table.7 The main quality indexes test data of mulberry leaf

3 结论

应用GHRH型闭式热泵干燥实验装置,设计单因素实验和响应面实验对桑叶进行干燥,得到结论如下:

单因素实验得到了大桑叶的较佳铺料密度为1.0 kg/m2,此种铺料密度下桑叶的干燥均匀性较好;高温能较快提高干燥速率,适当的热烫预处理具有护色和提高干燥速率作用,控制风速能够提高单位热能除水量,以达到节能的效果。

响应面实验方差分析得到温度是影响干燥速率的显著因素,风速是次显著因素,并通过选择比较得到了桑叶热泵干燥速率的最佳数学模型,模型预测响应值与响应优化器得到最优参数误差较小,最后选择干燥速率较优的产品进行品质检测,得到热烫时间对桑叶营养成分的损失有较大影响,而热泵干燥过程对桑叶品质影响很小。

此外,后续实验可进一步研究桑叶热泵干燥能耗与风速、温度、相对湿度等的关系,有利于投资实践生产应用。

[1]杨海霞,朱祥瑞,陆洪省.桑叶保健制品开发利用研究进展[J].科技通报,2003(1):72-76.

[2]牟会荣,陈昆,王晓岚,等.正交888实验法与响应面法在桑叶黄酮提取工艺优化中的应用和比较[J].江苏科技大学学报(自然科学版),2016(1):88-93.

[3]楚渠,彭云武.超细桑叶粉的加工及成分分析[J].陕西农业科学,2008(3):81-82.

[4]王芳,励建荣.桑叶的化学成分、生理功能及应用研究进展[J].食品科学,2005(S1):111-117.

[5]苏方华.桑叶的化学成分及临床应用研究进展[J].中国医药导报,2010(14):9-12.

[6]秦樱瑞,曾艺涛,杨娟,等.干燥方式对桑叶降糖活性成分含量的影响[J].食品科学,2015(17):71-76.

[7]龙成树,刘清化,李浩权,等.基于闭式热泵干燥机桑叶菜干燥工艺探讨[J].食品科技,2015(11):53-57.

[8]张军.桑叶有效成分提取与分析[D].合肥:安徽农业大学,2004.

[9]王芳,励建荣,蒋跃明.桑叶黄酮的提取纯化及对油脂抗氧化活性的研究[J].中国粮油学报,2006(4):106-111.Optimizing Heat Pump Drying Rate Model of Mulberry Leaf by Using Response Surface Methodology

LONG Chengshu1,2,LIU Qinghua1,2,LI Haoquan1,2,GONG Li1,2,ZENG Xiaohui1,2

(1.Guangdong Agricultural Machinery Research Institute,Guangzhou,Guangdong 510630,China; 2.Food Science College of South China Agricultural University,Guangzhou,Guangdong 510630,China)

A type of heat pump dryer named GHRH was used to study which the drying temperature,wind speed,blanching time and material density have effect on the dehydration of mulberry leaves.The single factor experiment results show that the dry mulberry better paving material is 1.0 kg/m2,appropriate time of blanching pretreatment can protect color of product and improve the drying rate.Three factors such as temperature,wind speed,and blanching time were of the central composite surface experiment.The experiment acquired that temperature is the significant factors affecting the drying rate,wind speed is the secondary significant factor,heat pump drying have less affect on the quality of mulberry leaves,and the mathematical model of drying rate was obtained:Y=2.3 103-0.0 804X1+0.0 539X2+0.0 213X3+0.0 008X1X1-0.0 094X2X2-0.0 043X3X3.Application of response optimizer of the Minitab software to optimize the process parameters are as follows:the temperature is 64.20℃,the wind speed is 2.40 m/s,the blanching time is 2.0 min and the drying time of 2.25 hours.The protein and flavonoids of obtained product are 77.93%and 69.75%of fresh mulberry leaves,respectively.Average drying rate of optimization process is 0.5532,and the relative error between the predicted values by regression equations was 2.38%.It is the mathematical model and the optimal process that useful for guiding batch production of dry mulberry leaves.

mulberry leaves,heat pump drying,response surface methodology,drying rate

公益性行业(农业)科研专项(201403064)

龙成树(1988-),男,汉族,湖南人,硕士,助理工程师,主要从事农产品贮藏和干燥工艺及设备研究工作。E-mail:814117567@qq.com

※通讯作者:刘清化(1966-),男,汉族,湖南人,学士,教授级高级工程师,主要从事农产品贮藏加工和干燥工艺研究工作。E-mail:dryinglong261@163.com