米勒循环发动机缸内气体流动与燃烧分析

2016-12-12李军向璐郑建军

李军, 向璐, 郑建军

(1.重庆交通大学机电与汽车工程学院, 重庆 400074; 2.长安汽车动力工程研究院, 重庆 401120)

米勒循环发动机缸内气体流动与燃烧分析

李军, 向璐, 郑建军

(1.重庆交通大学机电与汽车工程学院, 重庆 400074; 2.长安汽车动力工程研究院, 重庆 401120)

在某1.6 L发动机的基础上进行纵向开发,以此来实现高压缩比米勒循环发动机。利用大型三维计算流体动力学(CFD)软件STAR-CD对采用进气门晚关策略的高压缩比米勒循环发动机进行数值模拟,对比分析了采用两种几何形状活塞的米勒循环发动机的缸内气体流动模式及燃烧过程。计算结果表明:经过结构优化的活塞方案相对于原方案可以获得较优的缸内流动及燃烧特性。计算结果将为实际开发中的高压缩比米勒循环发动机的活塞选型及燃烧室优化提供理论及数据支撑。

米勒循环发动机; 燃烧过程; 流动分布; 活塞

随着石油供需矛盾的日益加剧和汽车排放法规的日趋严格,改善燃烧方式和降低燃油消耗成为内燃机研究的重要课题。汽油机的节气门会导致进气系统存在较大压降,且排气背压远高于进气压力,因此填充及排空缸内充量的泵气过程将消耗部分可用能量[1]。为了能够改善发动机在部分负荷工况下的燃油经济性,学者们进行了大量的研究,通过改变进气门关闭时刻控制进气充量的方法来消除或者降低节流损失[2-5]。这种研究包括把米勒循环应用在发动机上的两种实现方式:进气门早关(EIVC)和进气门晚关(LIVC)。

1 米勒循环

米勒循环发动机的膨胀比较大,即燃烧气体膨胀幅度较大,作功较多,但也代表着压缩比增大,爆震问题很难避免。米勒循环巧妙地运用进气门早关和进气门晚关两种技术避免了爆震,同时使发动机的功率大大提高[6]。分析表明,进气门早关技术使进气充量膨胀会降低发动机的有效压缩比,充量膨胀以及随后的压缩过程消耗功相对较少,因为这两个过程都是接近低温等熵过程。因此,进气门早关策略相当于膨胀冲程大于压缩冲程,从而改善了发动机循环效率。但是,进气门早关策略在实际应用中受到一些限制,特别是进气门早关将导致湍流强度降低,不利于随后的混合气形成及燃烧过程。进气门晚关是通过在压缩冲程将部分进气充量反流排出,可以降低有效压缩比,同时保持原有的膨胀比,即实现发动机膨胀比大于有效压缩比,从而提高发动机热效率,降低油耗。本研究中米勒循环高压缩比发动机采用的是进气门晚关技术。

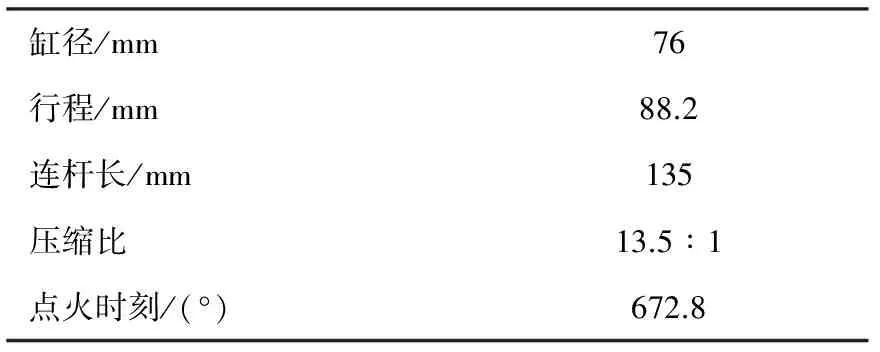

基于此,本研究在1.6 L发动机的基础上进行纵向开发,发动机主要参数见表1。保留该发动机的进排气道、缸盖、冷却润滑及曲轴箱系统等,通过改变进排气凸轮轴包角、点火系统及燃烧室形状来实现高压缩比米勒循环发动机。利用大型三维计算流体动力学(CFD)软件STAR-CD对采用进气门晚关策略的高压缩比米勒循环发动机进行数值模拟,比较分析了两种不同几何形状的活塞对米勒循环发动机缸内气体流动及燃烧特性的影响,旨在为实际的米勒循环发动机活塞选型及燃烧室优化提供理论及数据支撑。

表1 发动机主要参数

2 仿真模型建立与标定

2.1 燃烧模型

进行内燃机缸内燃烧模拟需要考虑化学反应动力学、湍流模型以及二者之间的相互作用,基于此建立的燃烧模型主要有湍流控制涡破碎模型、层流湍流特征时间燃烧模型、CFM-ITNFS模型、CFM模型、ECFM模型、ECFM-3Z、Weller模型、湍流火焰速度封闭模型、概率密度函数方法、SHELL自燃模型[8-10]。不同的燃烧模型适应范围有所不同,本研究选择的是适用于汽油机、柴油机或HCCI燃烧的ECFM-3Z模型。ECFM-3Z模型是统一考虑了自燃、预混燃烧和非预混燃烧3种燃烧模式的燃烧模型。每个计算单元被划分为三部分(见图1):FUEL(纯燃料区)、AIR+EGR(纯空气+残余废气区)和UNBURNED GASES+BURNED GASES(混合区),混合区又可分为未燃区、火焰面、已燃区。混合区使用标准ECFM模型,未燃区使用自燃模型,已燃区使用一个改进的排放预测模型,该模型增加了炭烟模型(soot model)和CO化学反应动力学氧化模型。

图1 ECFM-3Z计算单元的燃烧机理

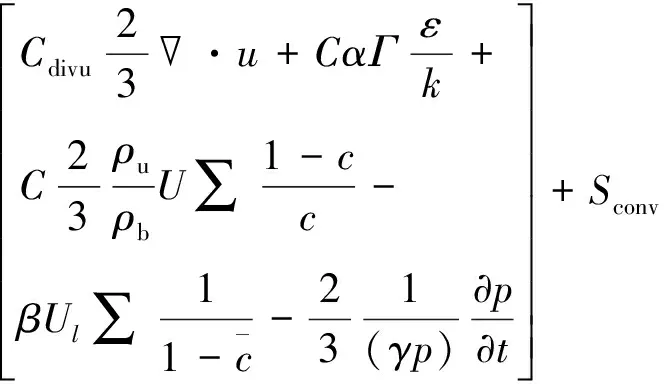

ECFM-3Z建立了火焰面密度∑的输运方程:

(1)

式中:D为分子扩散系数;Cdivu=1.0 ;C为考虑燃烧化学时间尺度及火焰与壁面相互作用的修正因子;Γ为净火焰面拉伸率函数;Ul为层流燃烧速度; ρu为未燃混合气的密度;ρb为已燃混合气的密度;Sconv为火花点火引起的源项;c为雷诺平均进阶变量; α和β分别为与燃烧速率及火焰面曲率相关的模型参数,其默认值分别为1.6和1.0; μt为湍流黏度;p为热力学压力。

2.2 计算网格

本研究选用较典型的部分负荷工况(2 000 r/min,0.2 MPa)进行计算分析和对比,发动机几何模型在ProE中设计完成后,利用Hypermesh进行几何清理及表面网格划分。然后利用STAR CCM+软件的Remesh功能进行面网格修复、重构及特征线生成。最后利用STAR-CD软件的es-ice模块进行缸内气体流动及燃烧分析三维动网格创建(见图2)。计算网格尺度为0.8 mm,总计算网格数约为62万个(下止点位置)。

图2 计算网格

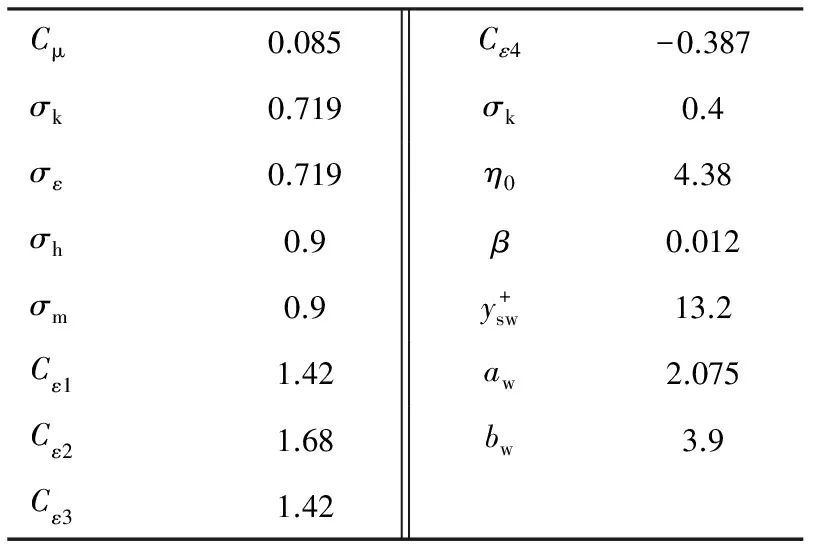

2.3 计算模型

选用较适合内燃机缸内气体流动及燃烧分析的K-epsilon/RNG湍流模型,近壁面处理利用Angelberger壁面函数法。燃烧模型为ECFM-3Z,spark模型[7]。湍流模型相关参数的选择见表2,燃烧模型参数则根据缸内燃烧的试验数据标定获取(见2.4节)。

表2 湍流模型参数

2.4 初始和边界条件

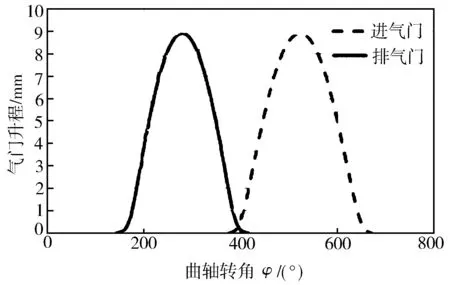

对于动网格模型,设置活塞及进排气门边界为运动壁面边界,其余壁面边界为静止壁面边界。进气道入口指定总压和温度入口边界,而排气道出口指定静压和温度出口边界,其边界条件值均由GT-Power软件计算得到。配气相位见图3。

图3 配气相位

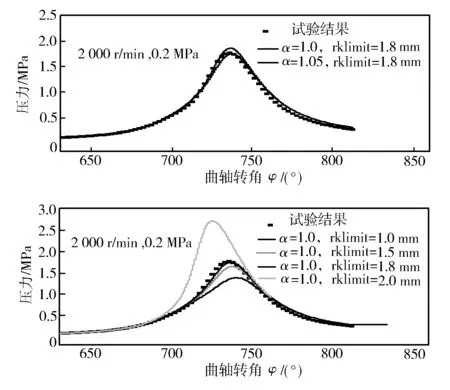

2.5 燃烧模型标定

为了使计算模型能够准确反映实际发动机的缸内气体流动及燃烧过程,在计算模拟之前首先对燃烧模型进行了标定。标定工作的试验数据来源于发动机燃烧开发试验台架。根据燃烧CFD分析经验,在怠速及部分负荷工况,需要对ECFM-3Z,spark燃烧模型中的参数alpha和rklimit进行标定。图4示出在alpha=1.05及rklimit=1.8 mm时,计算结果和试验值吻合较好。当然,随着压缩比的改变,燃烧模型参数也需要进一步标定及试验验证。

图4 燃烧模型标定

2.6 活塞结构优化

为了获得较理想的燃烧室结构,对初步设计的活塞方案进行了一定的结构优化。图5的左图为右图的纵截面,截面位置如图中横线所示,优化的主要措施是改变活塞顶面长轴和短轴的尺寸,并修改左右两侧斜面与水平面的倾斜角,改变活塞顶面的曲率,以此来获得不同的燃烧室结构,新方案活塞顶面的曲率大于原方案。不同的活塞结构可获得不同的缸内气体运动及燃烧模式。对于高压缩比米勒循环发动机而言,具有高滚流比的燃烧室结构更有助于提升其功率。本研究通过计算比较两种活塞结构下缸内的流场、湍动能、温度等参数,从而获得较合理的燃烧室结构。

图5 活塞形状对比

3 计算结果分析

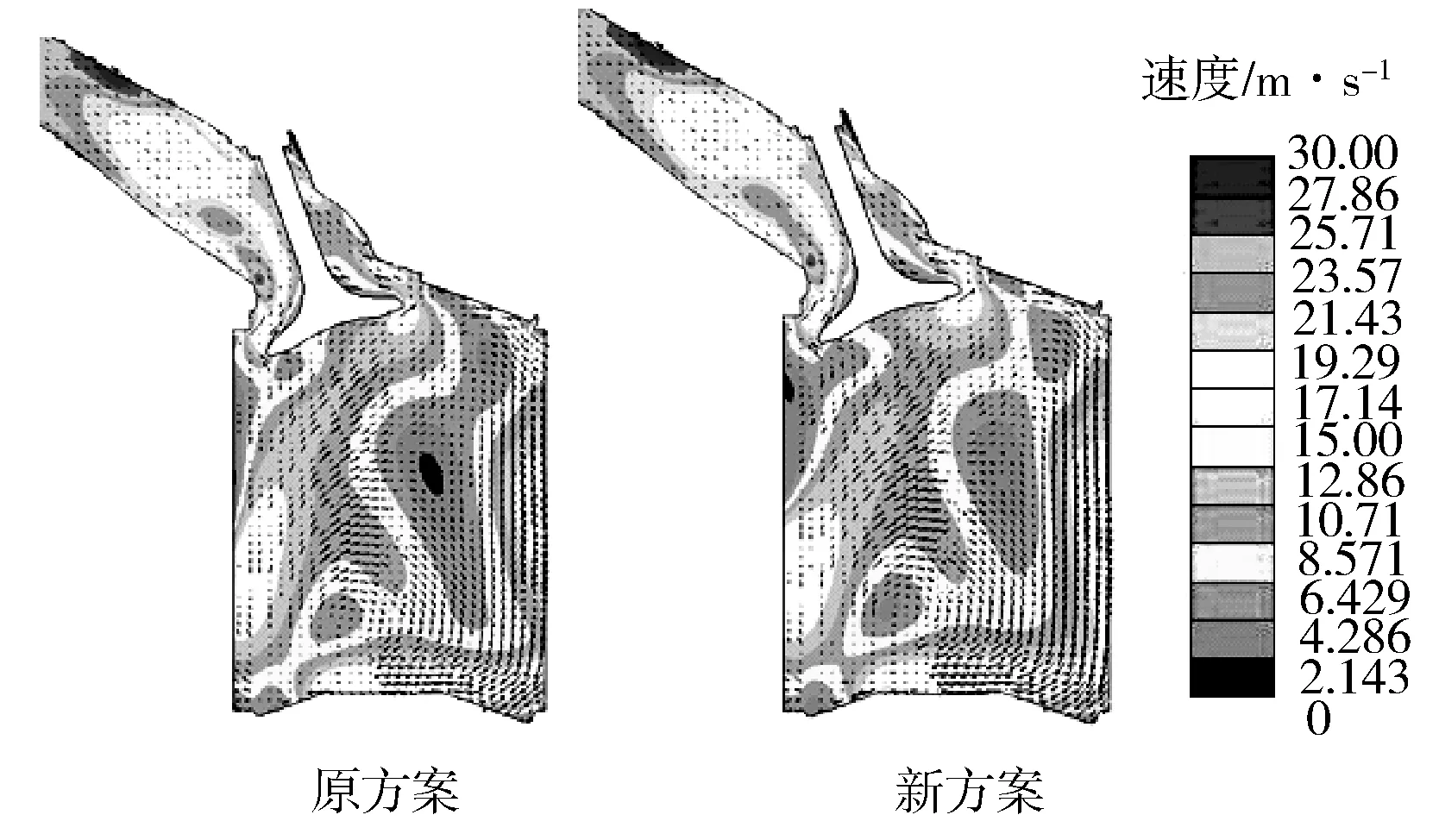

3.1 进气流场分布

图6示出了两种活塞设计方案在525°曲轴转角时(进气门升程最大时刻)的缸内气体速度分布比较。可以看出,采用修改后的活塞方案缸内气流分布更合理,即燃烧室中心局部气流速度较高,而靠近气缸壁面处局部速度较低,这有利于缸内混合气的充分混合及维持较强的滚流运动。

图6 缸内气体速度场比较(525°)

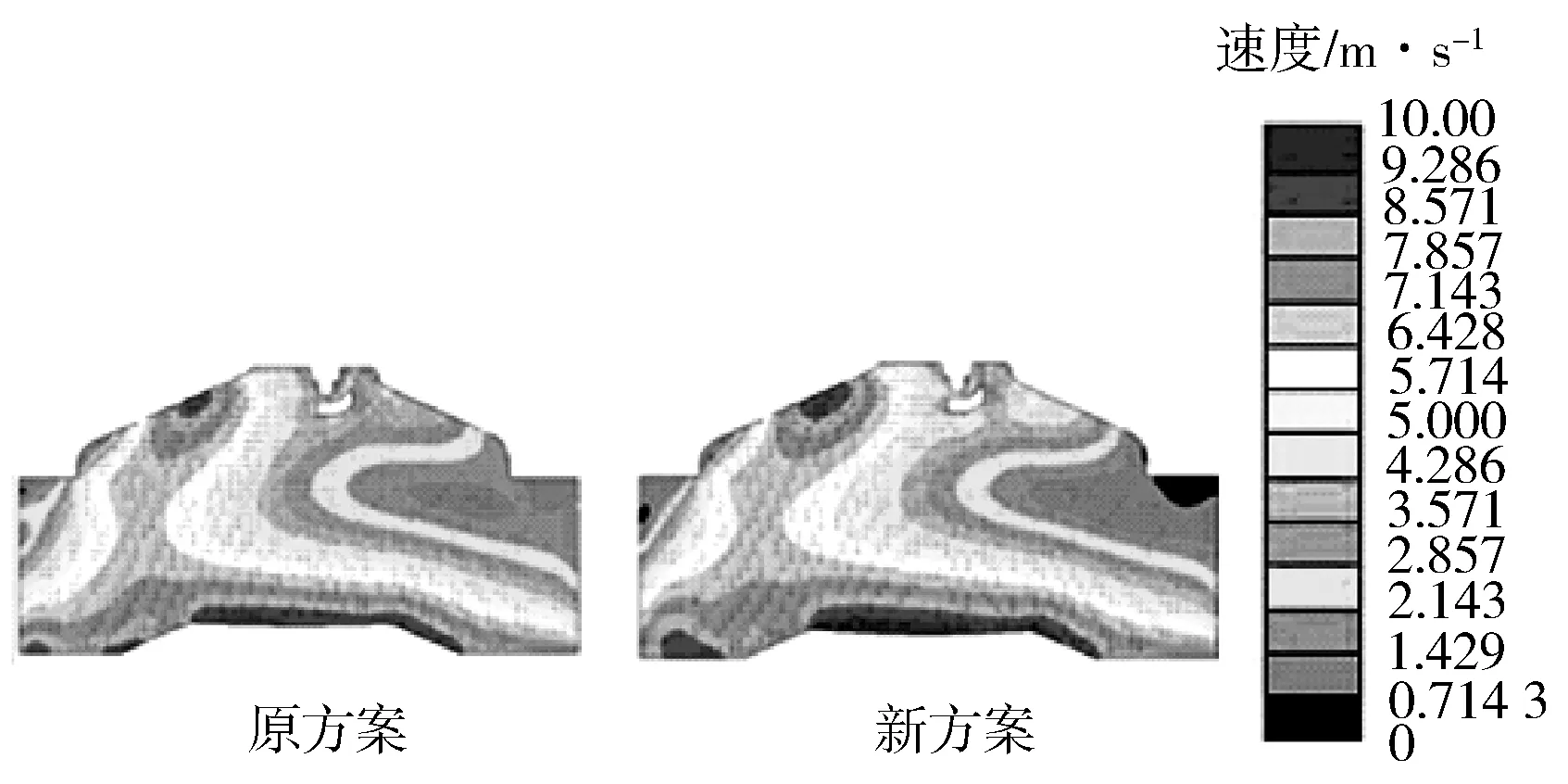

图7示出了两种活塞设计方案在670°(点火时刻672.8 °)的缸内气体速度分布比较。与图6的分布规律较为相似,采用修改后的活塞方案缸内气流分布更合理,即燃烧室中心局部气流速度较高,而靠近气缸壁面处局部速度较低。

图7 缸内气体速度场比较(670°)

如图8a所示,采用两种活塞设计方案的缸内气体质量几乎一致,即活塞形状对缸内进气量几乎没有影响。米勒循环发动机采用进气门晚关策略(LIVC),部分缸内气体会被推出至进气道导致缸内气体质量下降。而图8b的结果表明采用新方案后可以获得较高的滚流比,有利于缸内气体混合及后续的燃烧放热过程。

图8 进气量及滚流比比较

3.2 湍动能分布

图9示出了两种活塞设计方案在670°时(点火时刻672.8 °)的缸内气体湍动能分布比较。可以看出采用两种活塞设计方案在缸内获得的局部湍动能分布较为接近。图10示出在650°~675°范围内,采用新方案获得的缸内平均湍动能水平略高于原方案,这有利于初始火核的形成、发展及后续的火焰传播和燃烧过程。

图9 湍动能分布(670°)

图10 湍动能对比

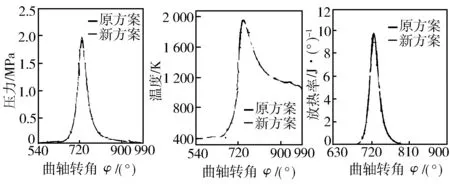

图11示出了采用两种方案的缸内燃烧压力、温度及放热率对比。通过对比可以看出,该米勒循环发动机采用新方案后可以获得较高的缸内燃烧压力、燃烧温度及放热率,缸内滚流水平及湍动能分布较优,燃烧速度较快,缸内燃烧状况较好,因而峰值压力及温度较高。从放热率曲线的对比也可以看出采用新方案后放热率较高,燃烧放热过程充分,发动机热效率高。

图11 缸内燃烧压力、温度及放热率对比

3.3 缸内气体温度分布

图12示出了在曲轴转角为680°,700°,720°及760°时采用两种活塞方案的缸内气体温度场的对比。可以看出在火焰发展初期(如680°和700°),两种活塞方案缸内气体温度分布比较接近,而在燃烧中后期(如720°和760°),新方案局部温度较高,这表明采用该方案后化学反应及燃烧速率较快,这也解释了图11中缸内燃烧压力、温度及放热率曲线表现出来的规律。不同活塞方案,缸内温度基本一致,因此NOx排放水平基本一致。

图12 缸内气体温度分布

3.4 火焰面密度分布

火焰面密度定义见式(2)和式(3)。

(2)

(3)

式中:∑为火焰面密度(体积); σ为火焰面密度(质量); δV为体积微元;δA为对应于体积微元的火焰面的面积。

图13示出了在曲轴转角为680°,700°,720°及760°时采用两种活塞方案的缸内火焰面密度的对比。可以看出在火焰发展初期(如680°和700°)采用新方案缸内局部火焰面密度稍高,而在燃烧中期(如720°),新方案局部火焰面密度较高,反映出采用该方案后化学反应及燃烧速率较快。而在燃烧后期(760°)原方案局部火焰面密度较大,反映了该方案对应的燃烧周期相对较长,不利于发动机燃烧膨胀做功及有效热效率的提高。

4 结论

a) 采用修改后的活塞方案缸内气流分布更合理,燃烧室中心局部气流速度较高,而靠近气缸壁面处局部速度较低,这有利于缸内混合气的充分混合及维持较强的滚流运动;

b) 活塞形状对缸内进气量几乎没有影响,但采用修改后的方案可以获得较高的滚流比,有利于缸内气体混合及后续的燃烧放热过程;

c) 采用两种活塞设计方案在缸内获得的局部湍动能分布较为接近,但在650°~675°范围内,采用修改后的方案获得的缸内平均湍动能水平略高于原方案,这有利于初始火核的形成、发展及后续的火焰传播和燃烧过程;

d) 火焰发展初期采用两种活塞方案缸内气体温度分布比较接近,而在燃烧中期,修改后的方案局部温度较高,燃烧速率较快,可以获得较高的缸内燃烧压力、燃烧温度及放热率;在燃烧后期,原活塞方案局部火焰面密度较大,燃烧周期相对稍长。

[1] Anderson M K, Assanis D N , Filipi Z S.First and Second Law Analyses of a Naturally-Aspirated, Miller Cycle, SI Engine with Late Intake Valve Closure[C].SAE Paper 980889,1998.

[2] Ge Y, Chen L, Sun F, et al.Effects of heat transfer and variable specific heats of working fluid on performance of a Miller cycle[J].International Journal of Ambient Energy,2005, 26(4): 203-214.

[3] Al-Sarkhi A, Jaber J O, Probert S D.Efficiency of a Miller engine[J].Applied Energy,2006,83(4):343-351.

[4] Yanlin Ge,Lingen Chen, Fengrui Sun,et al.Effects of heat transfer and friction on the performance of an irreversible air-standard miller cycle[J].International Communications in Heat and Mass Transfer,2005,32(8):1045-1056.

[5] 张弯洲.超燃冲压发动机燃烧室起动过程研究[D].成都:西南交通大学,2013.

[6] Miller R H.Supercharging and Internal Cooling Cycle for High Output[J].ASME Transactions,1943,69:453-457.

[7] 孙士龙,基于燃油喷射参数的预混压燃发动机燃烧及排放特性研究[D].长春:吉林大学,2014.

[8] Chih Wu,Paul V Puzinauskas,Jung S Tsai. Performance analysis and optimization of a supercharged Miller cycle Otto engine[J].Applied Thermal Engineering,2003,23(5):511-521.

[9] 马帅营,陈贵升,郑尊清,等.汽油/柴油双燃料HPCC在不同转速下的高负荷研究[J].内燃机学报,2013,31(4):289-295

[10] Colin O,Benkenida A. The 3-Zones Extended Coherent Flame Model (ECFM-3Z) for computing Premixed/Diffusion Combustion[J].Oil & Gas Science Technology,2004,59(6):593-609.In-cylinder Gas Flow and Combustion Analysis of Miller Cycle Engine

[编辑: 李建新]

LI Jun1, XIANG Lu1, ZHENG Jianjun2

(1. School of Mechatronics & Automotive Engineering, Chongqing Jiaotong University, Chongqing 400074, China;2. Changan Automobile Power Engineering Research Institute, Chongqing 401120, China)

A Miller cycle engine with high compression ratio was developed through the longitudinal development of a 1.6 L engine. Then the numerical simulation of Miller cycle engine with high compression ratio and intake late closing strategy was conducted with CFD STAR-CD software and the in-cylinder gas flow mode and combustion process for Miller cycle engines with two kinds of geometry shape piston were compared. The results show that the optimized piston scheme has better in-cylinder gas flow mode and combustion characteristics. The results provide the reference for the piston shape selection and the optimization of combustion chamber in actual development of Miller cycle engine with high compression ratio.

Miller cycle engine; combustion process; flow distribution; piston

2015-03-04;

2016-01-31

国家自然科学基金资助项目(51305472);重庆市自然科学基金重点项目(CSTC2013yykfB0184);重庆交通大学研究生教育创新基金项目(20120108)

李军(1964—),男,教授,主要从事汽车发动机排放与控制、交通装备先进制造技术及应用研究;cqleejun@sina.com。

通讯简介: 向璐(1990—),女,硕士,主要从事发动机燃烧及排放控制研究;654629638@qq.com

10.3969/j.issn.1001-2222.2016.01.014

TK421.2

B

1001-2222(2016)01-0073-05