高能脉冲冷焊Fe基合金改性层的组织及性能*

2016-12-10贾永锋张春华谭俊哲沈阳工业大学材料科学与工程学院沈阳0870沈阳鼓风机集团核电泵业有限公司沈阳0869

关 锰,贾永锋,张春华,张 松,谭俊哲(.沈阳工业大学材料科学与工程学院,沈阳0870;.沈阳鼓风机集团核电泵业有限公司,沈阳 0869)

高能脉冲冷焊Fe基合金改性层的组织及性能*

关 锰1,2,贾永锋1,张春华1,张 松1,谭俊哲2

(1.沈阳工业大学材料科学与工程学院,沈阳110870;2.沈阳鼓风机集团核电泵业有限公司,沈阳 110869)

为了进一步提高核泵用钢的耐磨性能及抗空蚀性能,采用高能脉冲冷焊技术在304不锈钢表面制备了 Fe基合金改性层.利用扫描电子显微镜和X射线衍射仪分别对改性层的显微组织和相结构进行了分析,利用显微硬度计、摩擦磨损试验机及超声波振荡空蚀仪分别对改性层的显微硬度、耐磨性与抗空蚀性能进行了研究.结果表明,改性层组织细密,且主要由基体相α-Fe和硬质碳化物相Cr23C6和Cr7C3组成,改性层的最高显微硬度可达 510 HV,相对耐磨性为3.88.空蚀5 h后,改性层的失重量和表面粗糙度分别约为304不锈钢基材的1/5和1/6.

304不锈钢;高能脉冲冷焊;Fe基合金改性层;显微硬度;磨损;空蚀;硬质相;粗糙度

腐蚀和磨损是导致主要核泵零部件早期失效的主要原因,腐蚀和磨损会降低零部件的使用寿命,从而影响企业的生产和经济效率.传统的表面保护材料和工艺难以满足核泵零部件耐空蚀和耐磨损的要求.为了提高核泵零部件表面的耐蚀性和抗磨损能力,利用表面改性技术对核泵用不锈钢零部件的局部表面进行表面性能改善.

304不锈钢为核泵用奥氏体钢,具有良好的综合性能,且成本相对较低.然而,在实际工程环境中304不锈钢部件具有较低的抗空蚀性能,使得核泵零部件容易出现早期失效现象.若直接替换失效零部件将会产生较大的经济损失,且对于长期工作的核泵而言,也没有足够的时间来更换破损的零部件,而高能脉冲冷焊可以现场修复核泵零部件.

常见的表面改性技术常存在热影响区较大,金属基体易损伤与难以现场修复的问题[1-6].高能脉冲冷焊技术是一种修复效果好、工艺设备简单、能量利用率高、热影响区较小且运行成本较低的工艺方法[7].国内学者依其优良的特性,选用不同的改性材料和基材研究了相应改性层的性能.徐庆钟[8]等研究了冷焊工艺参数对HT250表面修复层性能的影响,得出基体和修复层结合良好的结论.张松[9]等通过高能脉冲冷焊在不锈钢表面制备了镍基合金涂层后发现,改性层的平均显微硬度达到了540 HV,为基材304不锈钢显微硬度的3倍,且改性层的耐磨性提高了4.4倍.本文采用价格低廉的3Cr13不锈钢丝材,将其熔覆于304不锈钢表面,进而研究了改性层的显微组织、耐磨性与抗空蚀性能.

1 材料及方法

1.1 实验材料

实验所用基体材料为304不锈钢,其尺寸为100mm×20mm×15mm.利用320#砂纸将试样表面打磨光滑后,利用丙酮溶液清洗去除试样油污.熔覆材料选用3Cr13焊丝,焊丝直径为1.6 mm.实验所用304不锈钢及3Cr13焊丝的化学成分如表1所示.

表1 304不锈钢与3Cr13焊丝的化学成分(w)Tab.1 Chem ical compositions of 304 stainless steel and 3Cr13 welding w ire(w) %

1.2 改性层的制备

采用YJHB-2型高能精密焊补机将3Cr13焊丝熔覆于304不锈钢表面.实验前需要对熔覆工艺参数进行优化,从而得到最佳工艺参数.在熔覆过程中脉冲电流为45 A,脉冲时间为50ms,保护气体氩气流量为5 L/min.

1.3 检测方法

利用线切割机床沿焊道横向切取尺寸为10mm×10mm×5mm的试样.依次经过镶嵌、研磨、抛光后,选用由FeCl3(5 g)、HCl(50 m L)与H2O(100m L)配制的腐蚀液对试样进行金相腐蚀.采用S-3400N型扫描电子显微镜观察改性层的微观组织形貌.采用日本岛津 XRD-7000型 X射线衍射仪对改性层的表面相结构进行分析.采用HVS-1000型维氏显微硬度计测量改性层截面的显微硬度分布,且在实验过程中加载时间为15 s.

采用MMU-5G型材料端面摩擦磨损试验机对改性层进行摩擦磨损性能测试.对摩形式为销-盘磨损,上摩擦副是尺寸为φ4mm×15mm的销棒样品(端部为改性层),下摩擦副对磨盘选用尺寸为φ43mm×3mm的耐磨Fe基合金(硬度不低于60HRC).利用1000#砂纸对上下摩擦副表面进行打磨.在摩擦磨损实验中法向载荷为150 N,对磨盘转速为150 r/m in,磨损时间为20 m in.采用精度为±10-4g的电子天平对试样磨损前后的质量进行称量,并计算磨损失重量和相对耐磨性.其中,相对耐磨性的计算公式为

式中,ε标准样品和ε实验样品分别为标准样品和实验样品的磨损失重量.ε值越大,耐磨性越好,反之亦然.完成摩擦磨损实验后,利用扫描电子显微镜观察试样的表面组织形貌.

采用超声波振荡空蚀仪对试样进行空蚀实验.在空蚀实验中振动频率为20 kHz,振幅为60μm,工作功率为500W,实验介质为NaCl溶液.利用循环冷却设备使实验温度控制在(20±1)℃范围内.在空蚀实验中工具头选用直径为13 mm的316不锈钢,试样距工具头端面距离为1 mm,工具头浸入介质深度为2mm.空蚀前后需要对304不锈钢和Fe基合金改性层试样表面进行打磨、抛光、超声波清洗、干燥与称重,从而比较空蚀前后试样的失重量.采用M icro XAM-3D白光干涉轮廓测量仪测量Fe基合金改性层空蚀试样的表面粗糙度,并利用扫描电子显微镜对不同时间条件下空蚀试样的表面形貌进行观察.

2 结果与分析

2.1 改性层的显微组织及 XRD分析

图1为Fe基合金改性层的显微组织.可见,改性层与界面组织呈现出明显的方向性.改性层组织均匀致密,无微观或宏观裂纹、夹杂等缺陷(见图1a).改性层和基体之间形成了良好的冶金结合,且热影响区较小(见图1b).

图1 改性层的显微组织Fig.1 Micro structures of modified layer

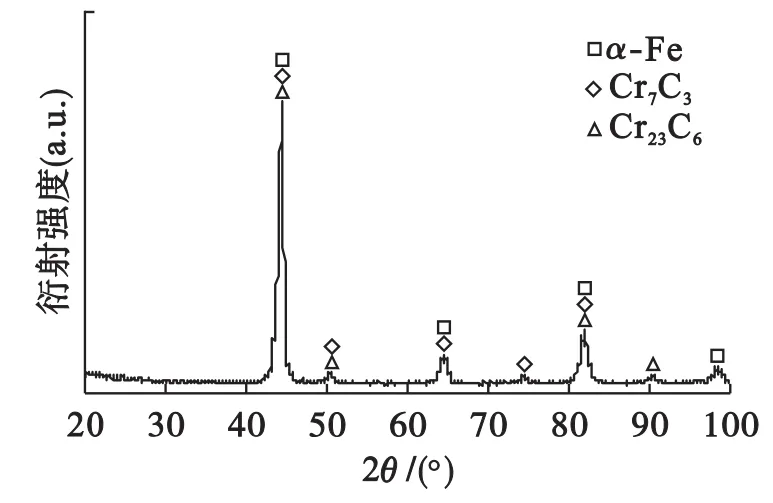

图2为Fe基合金改性层的XRD图谱.由图2可见,改性层的相组成主要为α-Fe相与Cr23C6、Cr7C3硬质碳化物相.由高能脉冲冷焊设备制备的改性层为过饱和α-Fe固溶体,在多数区域Cr7C3相以共晶组织形式均匀分布于α-Fe基体相之间.

图2 改性层的XRD图谱Fig.2 XRD spectrum of modified layer

2.2 改性层的摩擦磨损性能

图3为Fe基合金改性层的显微硬度分布曲线.总体而言,改性层的显微硬度随着改性层深度的增加呈现出阶梯状的先略有升高,而后逐渐降低的变化趋势.这主要是由改性层截面在不同区域的冷却速度、组织成分与晶体结构均略有不同的特点造成的.

图3 改性层的显微硬度分布Fig.3 Microhardness distribution of modified layer

在距表面300μm附近,改性层的显微硬度值达到了最大值510 HV,而此处为改性层的近中部区域,可以从两方面分析改性层中部显微硬度较高的原因:一是从形貌上来看,改性层中部组织形貌为定向排列较规则的树枝晶形貌;二是从材料强化理论来看,存在于改性层枝晶间的少量Cr23C6、Cr7C3硬质相可以产生强化作用,改性层中存在的过饱和Cr原子的扩散引起了固溶强化,高能脉冲冷焊快速加热及冷却凝固过程产生了细晶强化.在距表面 700μm处即改性层界面附近,由于基体中出现了粗大的外延生长胞状晶,因而降低了此处改性层的硬度.

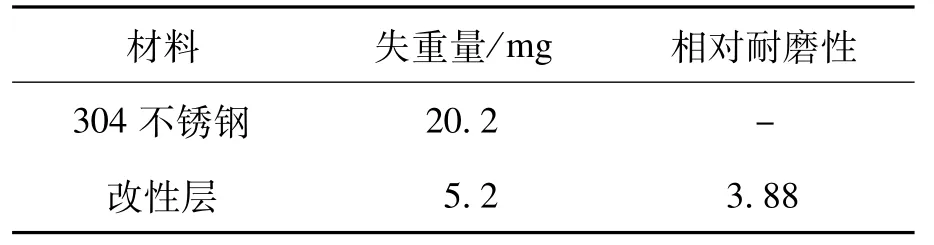

表2为304不锈钢基材与Fe基合金改性层磨损失重量及相对耐磨性.由表2可见,Fe基合金改性层可以显著提高基材的耐磨性能.

表2 304不锈钢与改性层的磨损失重量及相对耐磨性Tab.2 W ear weight loss and relative wear resistance of 304 stainless steel and modified layer

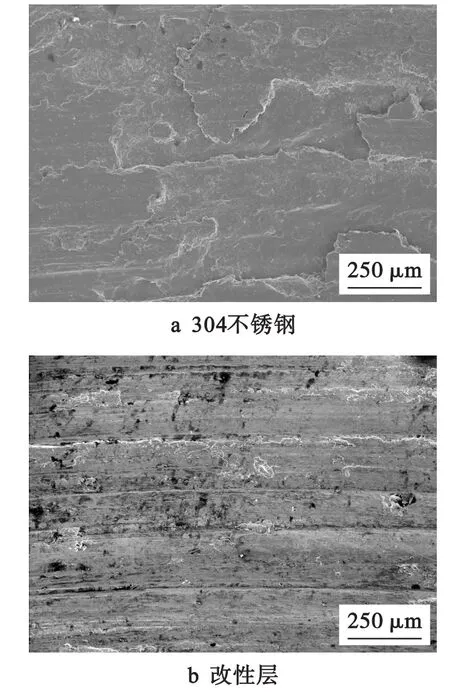

图4为304不锈钢基材与Fe基合金改性层的表面磨损形貌.由图4a可见,在摩擦磨损过程中304不锈钢表面严重磨损,出现了明显的犁沟.此外,304不锈钢的磨损表面还出现大量的片状脱落和严重的塑性变形.由图4b可见,Fe基合金改性层的磨痕形貌呈现出由磨粒犁削形成的较浅的同方向犁沟,且表面磨痕较轻未出现明显的表面剥落现象.

Fe基合金改性层耐磨性的提高一方面与改性层硬度有关,一般硬度越高,磨损量越小,耐磨性能越好;另一方面又受到改性层组织结构的影响.在改性层中存在一定数量的Cr23C6、Cr7C3硬质碳化物相,这些硬质相在磨损过程中起到了抗磨骨架作用.由高能脉冲冷焊设备制备的Fe基合金改性层组织呈现出细小的树枝晶形态,这种形态的组织有利于提高改性层的强度和韧性,从而使得改性层在磨损过程中不易产生裂纹和显微剥落现象,尤其能够避免发生整体剥落现象.此外,快速熔凝改性层中的Cr元素可以融入α-Fe固溶体中,对改性层基体产生了固溶强化,从而有利于提高改性层的强度[10-12].

图4 304不锈钢与改性层的表面磨损形貌Fig.4 W ear morphologies on surfaces of 304 stainless steel and modified layer

2.3 改性层的抗空蚀性能

图5为304不锈钢基材与Fe基合金改性层的空蚀累积失重量随时间的变化曲线.分析表明304不锈钢的空蚀为典型的孕育期(0~2 h)、加速期(2~3 h)和稳定期过程,而Fe基合金改性层的空蚀为孕育期(0~1 h)、加速期(1~2 h)和稳定期过程.相比之下,Fe基合金改性层的抗空蚀性能明显优于304不锈钢基材.虽然改性层的孕育期有所减少,但可以很快进入稳定期,而稳定期持续时间越长对材料的使用寿命越有利.经计算可知当空蚀5 h时,Fe基合金改性层的累积失重量约为304不锈钢基材的1/5.

图6为304不锈钢基材与Fe基合金改性层经过不同时间空蚀后的表面形貌.当空蚀1 h时,304不锈钢开始发生塑性变形,组织中出现了三角形结构,并伴有一些细小的针孔,试样表面呈灰色(见图6a).当空蚀进行到5 h时,304不锈钢表面出现了明显的塑性变形,空蚀坑相互连接,试样表面呈大面积脱落,表面粗糙度显著增大(见图6b). Fe基合金改性层的空蚀初期形貌变化与304不锈钢相似.当空蚀1 h后,因为材料吸收冲击波和微射流的能量转变为形变能,而此时硬质相Cr7C3与基体相α-Fe的形变量不同,因而Fe基合金改性层表面形成了小蚀孔,表面呈现轻微起伏现象(见图6c).当空蚀进行到5 h时,Fe基合金改性层中小蚀孔数量增加,改性层的表面起伏现象更加明显(见图6d).对比图6可知,在相同时间条件下与基材相比Fe基合金改性层的空蚀程度明显减轻.

图5 空蚀累积失重量随时间的变化曲线Fig.5 Change curve for cavitation erosion cumulative weight loss with time

在空蚀冲击功的作用下,Fe基合金改性层中的α-Fe相会发生塑性变形,产生大量的位错和孪晶.过饱和固溶体中Cr23C6、Cr7C3等硬质相的存在阻碍了位错的滑移和孪晶的畸变,使得位错在晶界处塞积,在晶界附近形成了较高的应力场.当应力超过了共晶组织中硬质相所能承受的临界应力时,这些硬质相将产生裂纹并按照一定的方向向内部扩展.当几条裂纹交汇或与底面贯通后,一些相对较弱的硬质相随之脱落,从而形成了空蚀 坑[13].

图7为空蚀5 h后304不锈钢与Fe基合金改性层的表面三维形貌.由图7可见,空蚀5 h后,Fe基合金改性层的表面起伏明显小于304不锈钢基材.实验发现,304不锈钢基材表面的起伏深度变化范围为-2~6μm,而Fe基合金改性层的深度变化范围为-0.4~0.4μm,因而Fe基合金改性层能够有效提高材料表面的抗空蚀能力.

相关分析测试表明,304不锈钢的表面粗糙度为713 nm,而Fe基合金改性层的表面粗糙度为118 nm.可见,Fe基合金改性层的表面粗糙度约为基体的1/6.结合不同空蚀时间下 304不锈钢与Fe基合金改性层的表面形貌和三维形貌可知,高能脉冲冷焊设备制备的Fe基合金改性层可显著提高304不锈钢基材的抗空蚀能力.

图6 304不锈钢与改性层空蚀后的表面形貌Fig.6 Surface morphologies of 304 stainless steel and modified layer after cavitation erosion

图7 304不锈钢与改性层的表面三维形貌Fig.7 3D surface morphologies of 304 stainless steel and modified layer

3 结 论

通过对由高能脉冲冷焊设备制备的Fe基合金改性层的显微组织、硬度、摩擦磨损及抗空蚀性能进行对比分析,可以得出以下结论:

1)Fe基合金改性层组织均匀、致密,无夹杂、气孔、裂纹等缺陷,与基体形成了良好的冶金结合;改性层主要由基体相 α-Fe和硬质碳化物相Cr23C6、Cr7C3组成.

2)Fe基合金改性层的最高显微硬度可达510 HV,可以显著提高 304不锈钢基材的耐磨性,改性层的相对耐磨性为3.88.

3)Fe基合金改性层的抗空蚀性能显著提高,空蚀 5 h后的累积失重量及表面粗糙度分别为304不锈钢基材的1/5和1/6.

(

):

[1]刘政军,李乐成,武小娟,等.堆焊电流对Fe-Cr-Ti-C堆焊层组织性能的影响[J].沈阳工业大学学报,2013,35(3):263-267.(LIU Zheng-jun,LI Le-cheng,WU Xiao-juan,et al. Effect of surfacing current on micro structure and properties of Fe-Cr-Ti-C alloy surfacing layer[J].Journal of Shenyang University of Technology,2013,35(3):263-267.)

[2]Zhang S,Wu C L,Zhang C H.Phase evolution characteristics of FeCoCrAlCuVxNi high entropy alloy coatings by laser high-entropy alloying[J].Materials Letters,2015,141(2):7-9.

[3]Zhang S,Wu C L,Yi JZ,et al.Synthesis and characterization of FeCoCrAlCu high-entropy alloy coating by laser surface alloying[J].Surface and Coatings Technology,2015,262(25):64-69.

[4]张春华,刘杰,吴臣亮,等.316L不锈钢表面激光熔覆钴基合金组织及锌蚀机理[J].焊接学报,2015,36(1):19-22.(ZHANG Chun-hua,LIU Jie,WU Chen-liang,et al. Micro structure and zinc corrosion mechanism of laser cladding Co-based alloy on 316L stainless steel[J]. Transactions of the China Welding Institution,2015,36(1):19-22.)

[5]刘政军,李乐成,武小娟,等.堆焊电流对Fe-Cr-Ti-C堆焊层组织性能的影响[J].沈阳工业大学学报,2013,35(3):263-267.(LIU Zheng-jun,LI Le-cheng,WU Xiao-juan,et al. Effect of surfacing current on micro structure and properties of Fe-Cr-Ti-C alloy surfacing layer[J].Journal of Shenyang University of Technology,2013,35(3):263-267.)

[6]张春华,单丽娜,吴臣亮,等.Cu单元素基合金表面FeCoCrAlCu激光高熵合金化涂层的制备[J].中国有色金属学报,2015,25(5):1308-1313.(ZHANG Chun-hua,SHAN Li-na,WU Chen-liang,et al.Synthesis of FeCoCrAlCu laser high entropy alloying coating on surface of single-element Cu base alloy[J].The Chinese Journal of Nonferrous Metals,2015,25(5):1308-1313.)

[7]杨军伟,张庆,孟令东.类激光高能脉冲精密冷补技术用于铸造缺陷的修复[J].铸造技术,2011,32(5):622-625.(YANG Jun-wei,ZHANG Qing,MENG Ling-dong. Laser weld like high-energy pulse precision cold repairing technology used in repairing of casting defects[J].Foundry Technology,2011,32(5):622-625.)

[8]徐庆钟,李方义,秦顺顺,等.冷焊工艺参数对HT250表面修复层性能的影响[J].机械工程学报,2013,49(7):101-105.(XU Qing-zhong,LI Fang-yi,QIN Shun-shun,et al. Effect of cold-welding parameters on properties of HT250 surface repaired layer[J].Journal of Mechanical Engineering,2013,49(7):101-105.)

[9]张松,孙晗,吴臣亮,等.不锈钢表面类激光高能脉冲冷焊制备 Ni基改性层[J].东北大学学报,2014,35(2):189-192.(ZHANG Song,SUN Han,WU Chen-liang,et al. Synthesis of Ni-based modified layers on stainless steel by surface laser high-energy pulse precision cold welding[J].Journal of Northeastern University,2014,35(2):189-192.)

[10]Liu X B,Gu Y J.Plasma jet cladγ/Cr7C3composite coating on steel[J].Materials Letters,2006,60(5):577-580.

[11]Navas C,Cadenas M,Cuetos JM,et al.Micro structure and sliding wear behaviour of tribaloy T-800 coatings deposited by laser cladding[J].Wear,2006,260(7/8):838-846.

[12]Kim JH,Hong H S,Kim J.Effect of boron addition on the cavitation erosion resistance of Fe-based hard facing alloy[J].Materials Letters,2007,61(4/5):1235-1237.

[13]刘均波,于加洋,王立梅,等.前驱体碳化等离子熔覆高铬铁基涂层的耐空蚀性[J].焊接学报,2009,30(9):69-72.(LIU Jun-bo,YU Jia-yang,WANG Li-mei,et al.Precursor plasma cladding high chromium carbide based coating resistant to cavitation erosion resistance[J]. Transactions of the China Welding Institution,2009,30(9):69-72.)

(责任编辑:尹淑英 英文审校:尹淑英)

Microstructure and properties of Fe-based alloy modified layer prepared w ith high-energy pulse cold welding

GUAN Meng1,2,JIA Yong-feng1,ZHANG Chun-hua1,ZHANG Song1,TAN Jun-zhe2

(1.School of Materials Science and Engineering,Shenyang University of Technology,Shenyang 110870,China;2.Nuclear Power Pump Industry Co.Ltd.,Shenyang Blower Works Group Corporation,Shenyang 110869,China)

In order to further improve the wear and cavitation erosion resistance of nuclear pump steel,the Fe-based alloy modified layer was prepared on the surface of 304 stainless steel with the high-energy pulse cold welding technique.Them icrostructure and phase constituents of the modified layer were analyzed w ith scanning electron microscope(SEM)and X ray diffractiometer(XRD),respectively.In addition,the microhardness,wear and cavitation erosion resistance were investigated with microhardness tester,friction-wear tester and ultrasonic oscillation cavitation erosion tester.The results show that the modified layer exhibits the dense m icrostructure,and is mainly composed of matrix phaseα-Fe and hard carbide phases Cr23C6and Cr7C3.The highest microhardness of the modified layer can reach 510 HV,and the relative wear resistance is 3.88.Furthermore,the mass loss and surface roughness of the modified layer after the cavitation erosion test for 5 h are 1/5 and 1/6 as those of 304 stainless steel.

304 stainless steel;high-energy pulse cold welding;Fe-based alloy modified layer;microhardness;wear;cavitation erosion;hard phase;roughness

TG 456.4

A

1000-1646(2016)06-0628-06

10.7688/j.issn.1000-1646.2016.06.06

2016-05-09.

国家自然科学基金资助项目(51271126);国家科技专项基金资助项目(2013ZX06002-002);沈阳市科技局计划项目(F16-032-0-00).

关 锰(1975-),男,辽宁沈阳人,高级工程师,主要从事核电材料工艺及设备等方面的研究.

11-07 12∶30在中国知网优先数字出版.

http:∥www.cnki.net/kcms/detail/21.1189.T. 20161107.1230.008.htm l