大豆分离蛋白对调理重组牛肉品质特性的影响

2016-12-10李龙祥赵欣欣孔保华

李龙祥+赵欣欣+孔保华

摘 要:为探讨大豆分离蛋白添加量对调理重组牛肉制品品质特性的影响,以碎牛肉为实验原料,经过调理和重组工艺,研究不同大豆分离蛋白添加量对产品的各项品质特性的影响。结果表明:随着大豆分离蛋白添加量的增加,调理重组牛肉制品的解冻损失显著降低(P<0.05),出品率显著提高(P<0.05),产品的质构特性得到显著改善(P<0.05),黏结强度显著增强(P<0.05),但是产品的色泽变暗(P<0.05)。另外,低场核磁检测发现,增加大豆分离蛋白的添加量,T2b和T21的弛豫时间均逐渐变短,而T22的弛豫时间逐渐延长,说明产品的保水性逐渐增强。对产品进行感官评价表明,大豆分离蛋白添加量为2.0%时,产品品质最好。综合考虑产品品质和感官质量,确定在调理重组牛肉制品中大豆分离蛋白的最佳添加量为2.0%。

关键词:大豆分离蛋白;重组牛肉;品质特性

Abstract: This study aimed to evaluate the effect of soybean protein isolate (SPI) addition on quality characteristics of ready-to-eat restructured beef products. Towards this goal, restructured beef products were prepared and the changes in quality characteristics with salt addition were determined. Results showed that with the increase of SPI addition, thawing loss of the product reduced significantly (P < 0.05), accompanied with a significant increase in product yield (P < 0.05) and a significant improvement in textural properties (P < 0.05). In addition, the binding strength was enhanced significantly (P < 0.05) and the color of the product was darkened (P < 0.05). In addition, with the increase of SPI addition, T2b and T21 relaxation times became shorter while T22 relaxation time were prolonged, implying enhanced water retention. The sensory evaluation showed that the best product quality was obtained upon SPI addition at 2.0%. Considering the quality characteristics and sensory quality together, it was suggested that the suitable amount of SPI addition was 2.0% in the ready-to-eat restructured beef products.

Key words: soy protein isolate (SPI); restructured beef; quality characteristics

DOI:10.15922/j.cnki.rlyj.2016.10.002

中图分类号:TS251.4 文献标志码:A 文章编号:1001-8123(2016)10-0007-06

引文格式:

李龙祥, 赵欣欣, 孔保华. 大豆分离蛋白对调理重组牛肉品质特性的影响[J]. 肉类研究, 2016, 30(10): 7-12. DOI:10.15922/j.cnki.rlyj.2016.10.002. http://rlyj.cbpt.cnki.net

LI Longxiang, ZHAO Xinxin, KONG Baohua. Effect of soy protein isolate on quality characteristics of ready-to-eat restructured beef products[J]. Meat Research, 2016, 30(10): 7-12. (in Chinese with English abstract) DOI:10.15922/j.cnki.rlyj.2016.10.002. http://rlyj.cbpt.cnki.net

我国是牛肉生产大国,牛肉制品的生产量与消费量与日俱增,如何高效利用工厂生产中剩余的碎肉、边角料肉、剔骨肉成为近些年研究的热点[1]。调理重组牛肉制品是指以碎牛肉等为原料,添加适当的调味料或辅料及一些黏结剂,经过腌制、滚揉、成型等调理和重组工艺,在常温、冷冻或冷藏状态下进行运输、贮存和销售,消费者可直接食用或经过简单加热处理即可食用的一类新型肉制品[2-3]。调理重组牛肉制品结合了调理牛肉制品和重组牛肉制品的加工工艺,具有两者的特点:调理重组牛肉制品既可以充分利用工厂生产中剩余的大量碎肉,提高其利用价值和生产价值,又能够生产出营养美味、安全健康的牛肉制品,并且它包装精美,便于携带,极大地满足了现代城市人群或一些发达国家人群快节奏的生活需要,具有广阔的发展前景[4-5]。

大豆分离蛋白(soy protein isolate,SPI)中蛋白含量较高并且在某些食品体系中具有良好的功能特性,所以将其作为一种食物成分应用到食品中也越来越受到重视[6]。大豆分离蛋白可以改善肉制品的质构特性,并且能起到增加风味的作用,同时还具有提高蛋白含量、强化维生素的功能,所以大豆分离蛋白在肉制品中具有广泛的应用。由于其较强的功能特性,在较少用量(2%~5%)时就具有保水、保脂、防止肉汁离析、提高品质和改善口感的功能[7]。由于大豆分离蛋白这些优良的功能特性,生产者可以利用其制造出没有肉或者用其他肉替代的但是具有天然肉制品风味和口感的各种仿真肉制品,这种产品蛋白含量高,脂肪含量低,不含胆固醇,营养价值高,具有良好的发展前景[8]。

本实验主要通过在调理重组牛肉制品的加工过程中添加不同质量浓度的大豆分离蛋白,从而探讨不同的大豆分离蛋白添加量对调理重组牛肉制品黏结强度、感官品质、物理化学特性等指标的影响,为后续的调理重组牛肉制品加工及工业化提供理论指导和技术支持。

1 材料与方法

1.1 材料与试剂

碎牛肉 哈尔滨好又多超市;复合磷酸盐 黑龙江省丰达食品配料有限公司;食盐 中盐黑龙江盐业集团有限公司;转谷酰胺氨酶 泰兴市一鸣生物制品有限公司;酪蛋白酸钠 北京亿诺食品配料有限公司;

魔芋粉 山东省菏泽市穷妮有限公司;黄原胶 河南天冠生物工程有限公司;大豆分离蛋白 河南鑫达食品工程有限公司。

1.2 仪器与设备

JD500-2型电子天平 沈阳龙腾电子称量仪器有限公司;WSC-S型测色色差计 上海物理光学仪器厂;TA-XT plus型质构分析仪 英国Stable Micro System

公司;A/SPR型适配探头、成型模具(15 cm×9 cm×

10 cm) 东北农业大学食品学院自制;MC-SH2115型电磁炉 广州美的生活电器制造有限公司;SANYO-SOB150型烤箱 日本三洋电机有限公司;Mq-20低场核磁共振分析仪 德国布鲁克公司。

1.3 方法

1.3.1 调理重组牛肉制品的制作

1.3.1.1 调理重组肉配方

碎牛肉500 g,加入的辅料(以肉质量计):味素0.5%、孜然粒0.5%、白胡椒粉0.3%、孜然粉0.3%、辣椒粉0.3%、花椒粉0.05%、桂皮粉0.05%、大料粉0.05%、姜粉0.1%、香油1.5%、复合磷酸盐0.3%、黏结剂(转谷氨酰胺酶与酪蛋白酸钠的质量比为1∶4)1.2%[9]、复合食用胶(采用魔芋粉与黄原胶的质量比为6∶4)0.4%[10]、水6%[11]。

1.3.1.2 操作要点

取500 g碎牛肉,将其切成1 cm左右的肉块,将黏合剂、复合食用胶和其他调味辅料与水混合均匀后加入到碎牛肉中,充分混匀后装入模具。将模具放入4 ℃冰箱中反应4 h,然后放在-18 ℃的冰箱中冷冻过夜。将肉样取出在4 ℃环境中缓化至中心温度为0 ℃内进行切片,肉片缓化完全之后进行烤制即为成品。

1.3.2 实验设计

研究不同大豆分离蛋白添加量(0%、1.0%、1.5%、2.0%、2.5%、3.0%,以质量分数计)对缓化生鲜肉样的水分迁移、黏结强度、水分活度、色差值、解冻损失等指标的影响;同时研究烘烤熟制的肉样色差值、出品率、质构特性、感官评定等的变化,探讨不同大豆蛋白添加量对调理重组牛肉制品品质特性的影响,从而确定生产中大豆蛋白的最佳添加量。

1.4 指标测定

1.4.1 T2弛豫时间的测定

根据Aursand等[12]的方法并略作改动。将成型后的重组肉样经缓化后放在专用的测定试管中(试管直径为1.8 cm,高度为18 cm),低场核磁共振(low field nuclear magnetic resonance,LF-NMR)分析仪的磁场强度为0.47 T,质子共振频率为20 MHz。使用Carr-Purcell-Meiboom-Gill(CPMG)程序测定肉样中的T2。对于每个样品测定时,程序自动扫描16 次,每次扫描重复的间隔时间为2 s。测定后每个样品的T2通过CONTIN软件进行反演,反映出相应的弛豫时间(T2b、T21和T22)。

1.4.2 黏结强度的测定

根据Pietrasik等[13]的研究方法并略做改动。将冷冻后的肉样取出,进行切片(9 cm×2 cm×0.5 cm)并缓化,之后采用A/SPR探头进行拉伸实验,质构仪力臂设定为25 kg,测试速率为1.0 mm/s,测试前、后速率为2.0 mm/s,测试模式为Tension,感应力为5 g,断裂感应力20 g。探头开始向上移动,记录下拉断肉条所需的最大拉力F。按照式(1)计算黏结强度。

1.4.3 色泽的测定

参考Kayaardi等[14]的方法并略做改动。将重组牛肉切成4 cm×4 cm×2 cm的肉块,在生鲜状态和熟制状态下分别使用WSC-E色差计测定。使用O/D测试头,测定样品的色差值。L*、a*、b*分别表示肉样的亮度值、红度值和黄度值。白板色度值L*为96.22,a*为6.03,b*为15.06。

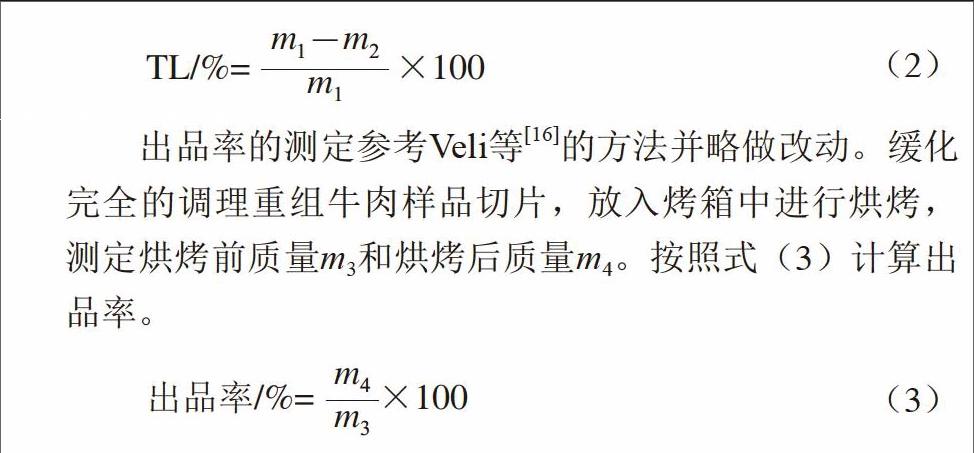

1.4.4 解冻损失和出品率的测定

解冻损失(thawing loss,TL)的测定按照Serrano等[15]的方法并略做改动。将冷冻状态的重组肉样切成3 cm×3 cm×2 cm大小的肉块,称质量m1,待其缓化完全后,再次称质量m2。按照式(2)计算解冻损失。

出品率的测定参考Veli等[16]的方法并略做改动。缓化完全的调理重组牛肉样品切片,放入烤箱中进行烘烤,测定烘烤前质量m3和烘烤后质量m4。按照式(3)计算出品率。

1.4.5 质构(texture profile analysis,TPA)的测定

烘烤后样品直接进行质构的测定,每组样品做8 个平行样。质构仪的参数设定为压力,测定参数为:测试前速率5 mm/s、测试速率和测试后速率为2 mm/s,采用P/50探头,探头的直径是5 cm。测定结果主要取硬度、弹性、咀嚼性,其中硬度和咀嚼性的单位以牛顿表示。

1.4.6 感官评价

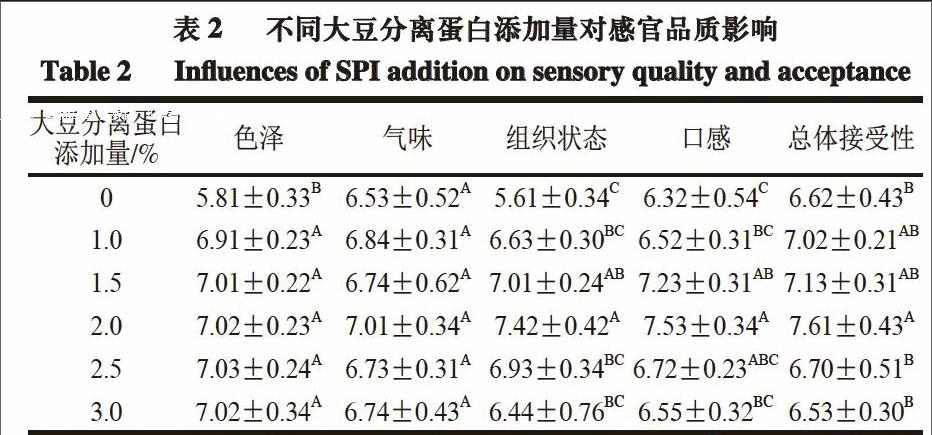

感官评价参考Veli等[17]的方法并做适当改动。邀请10 名食品专业的研究生组成评定小组,先明确本实验的目的、意义及感官评定的指标和注意事项,采用双盲法进行检验。主要对产品的色泽、气味、组织状态、口感和整体可接受性进行评定,每项指标的最高得分为9 分,最低为1 分,根据评分来判定样品的优劣。

色泽9 分为产品红棕色光泽,1 分为色泽暗红、无光泽;气味9 分为肉香味突出、无异味,1分为肉香味很淡或有异味;组织状态9 分为肉片完整、厚薄均匀、肉质紧密、无焦斑和生片,1分为肉片不致密、无弹性、有焦斑和生片;口感9 分为肉质细腻、耐嚼且回味好、1 分为肉质发硬有柴感、回味少;总体接受性9 分为接受性好、深受消费者喜欢,1 分为接受性差、消费者难以接受。

1.5 数据处理

每个处理重复3 次,结果表示为平均值±标准差。数据统计分析采用Statistix 8.1软件中Linear Models程序进行,差异显著性(P<0.05)分析使用Tukey HSD程序,采用Sigmaplot 12.0软件作图。

2 结果与分析

2.1 大豆分离蛋白对水分分布的影响

由图1可知,从弛豫时间T2分布情况可以看出,不同大豆分离蛋白添加量对弛豫时间T2分布具有显著影响

(P<0.05),经LF-NMR衰减曲线拟合后的弛豫时间T2主要分布为3 个峰,分别代表调理重组牛肉制品中的3 种水分存在状态:结合水(T2b)、不易流动水(T21)和自由水(T22)[18]。与鲜肉相比,随着大豆分离蛋白添加量的增加,代表3 种不同状态水分的峰逐渐向左偏移,说明弛豫时间变短,水分子的移动性减弱,水分子与肉类蛋白的结合程度加强,使肉制品的持水力加强[19]。与鲜肉相比,添加大豆分离蛋白的实验组中每种状态水分弛豫峰面积均显著降低(P<0.05),且不易流动水峰面积下降最为明显。

由图2可知,与鲜肉相比,添加大豆分离蛋白可以显著降低T2b和T21,这可能是由于大豆分离蛋白具有吸水性和保水性,大豆分离蛋白吸水膨胀,使结合水和不易流动水与肉类蛋白结合更紧密[20]。随着大豆分离蛋白添加量的增加,T2b和T21呈现显著降低趋势,说明结合水和不易流动水的弛豫时间显著缩短(P<0.05),这两部分水分子与肉类蛋白的结合越来越紧密,这可能是由大豆分离蛋白的乳化特性引起的。大豆分离蛋白是表面活性剂,它既能降低水和油的表面张力,又能降低水和空气的表面张力,所以容易形成较稳定的乳状液。随着大豆分离蛋白添加量的增加,体系的乳化能力加强,大豆分离蛋白的吸水能力也逐渐增强,使结合水和不易流动水与肉蛋白的结合程度越来越紧密,弛豫时间变短[20]。另外,随着大豆分离蛋白添加量的增加,自由水的弛豫时间显著延长,这可能是由于这部分是游离在细胞外的水,添加大豆分离蛋白后这部分水分被大豆分离蛋白颗粒包裹,使其移动性减弱,与肉类蛋白结合变疏松,弛豫时间延长[21]。

由图3可知,从弛豫峰面积可以估算出其中氢质子的相对含量,从而反映出各种状态水分的含量,其变化可以表征不同大豆分离蛋白添加量时,样品中各种状态水分子含量的变化情况,即水分子的流动转移情况[22]。与鲜肉相比,各实验组的不易流动水弛豫峰面积S21均明显减小(P<0.05),这可能是由于食盐或其他辅料的腌制作用,使细胞内部的渗透压升高,影响了氢离子的分布。另外,随着大豆分离蛋白添加量的增加,结合水(S2b)和不易流动水(S21)的峰面积显著增加

(P<0.05),自由水峰面积S22显著降低,这可能是由于随着大豆分离蛋白的添加,细胞外的自由水逐渐向结合水和不易流动水转变,而肉制品的保水性主要是由存在肌束膜之间的不易流动水决定的,不易流动水越多,产品的保水性越好[23],所以随着大豆分离蛋白添加量的增加,产品的保水性逐渐增强。

2.2 大豆分离蛋白对产品色泽的影响

由表1可知,大豆分离蛋白添加量对产品的色泽具有显著影响(P<0.05),对于生肉来说,各实验组的b*显著高于鲜肉,这可能是由于一些辅料或黏结剂的添加不能完全被肉制品吸收而附着在产品表面,影响产品色泽。随着大豆分离蛋白添加量的增加,样品的L*和a*显著降低(P<0.05),b*显著升高(P<0.05),这可能是由于添加的大豆分离蛋白与水形成混合液,随着大豆分离蛋白添加量的增加,大豆分离蛋白不能完全被水吸收而呈现块状,覆盖在碎肉块表面呈现黄色条纹,影响产品的色泽[24]。而对于熟肉来说,随着大豆分离蛋白添加量的增加,样品的L*和a*显著下降(P<0.05),L*显著升高(P<0.05),这可能是由于在烘烤过程中,大豆分离蛋白发生变性,与水形成的混合液发生凝固,使产品的颜色发生变化[25]。

2.3 大豆分离蛋白对质构特性的影响

由图4可知,大豆分离蛋白对产品的质构特性具有显著影响(P<0.05),随着大豆分离蛋白添加量的增加,产品的硬度、弹性、咀嚼性均得到显著提高

(P<0.05),这可能是由于大豆分离蛋白具有凝胶性和起泡性,大豆分离蛋白的分散物质经加热、冷却、渗析和碱处理即可得到凝胶,并且蛋白含量越高,制成的硬质凝胶越强韧且富有弹性,并且大豆分离蛋白的起泡性使蛋白分子能达到内表面并快速展开[26],使产品的质构特性得到改善和提高。

2.4 大豆分离蛋白对解冻损失和出品率的影响

由图5可知,随着大豆分离蛋白添加量的增加,产品的解冻损失逐渐降低而出品率显著提高(P<0.05)。产品的解冻损失和出品率与肉制品的保水性紧密相关,这说明随着大豆分离蛋白添加量的增加,产品的保水性能逐渐增强(P<0.05),这可能是由于大豆分离蛋白具有很强的吸水能力和凝胶特性,大豆分离蛋白中的活性基团与肌肉蛋白质之间的相互作用,形成了更稳定的凝胶网络结构,保持了更多的水分[27],从而提高了肉制品的保水性。

2.5 大豆分离蛋白对黏结强度的影响

由图6可知,随着大豆分离蛋白添加量的增加,产品的黏结强度呈现逐渐增强趋势(P<0.05),这可能是由于大豆分离蛋白的凝胶特性,使大豆蛋白与肉类蛋白产生交联,形成更稳固的三维凝胶网络结构,增加了肉制品的黏结性[28];另外,大豆分离蛋白与水形成的混合液具有一定黏性,且大豆分离蛋白添加量越高,混合液的黏性越大[29],混合液附着在肉块表面起到黏结剂的作用,使黏结强度增强。

2.6 大豆分离蛋白添加量对感官评价的影响

由表2可知,与对照组相比,随着大豆分离蛋白添加量的增加,产品的色泽发亮、口感细腻、成片性较好,并且在大豆分离蛋白添加量为2.0%时,各项感官指标达到最佳,总体可接受性最高;继续添加大豆分离蛋白,产品略有色泽发暗、豆腥味,且肉块之间出现黄色条纹,口感发涩,各项感官指标呈下降趋势。这可能是由于继续添加大豆分离蛋白,产品的保水性进一步增大,肉制品嫩度继续升高,导致组织状态松软,咀嚼性下降,且口感发涩,出现豆腥味[30]。所以,最终确定在调理重组牛肉制品的生产中,大豆分离蛋白的最佳添加量为2.0%。

3 结 论

不同的大豆分离蛋白添加量对调理重组牛肉制品品质特性具有显著影响(P<0.05),随着大豆分离蛋白添加量的增加,调理重组牛肉制品的解冻损失显著降低,出品率显著提高,色泽变暗,黏结强度显著增强,产品的质构特性得到改善。结合LF-NMR分析发现,产品中弛豫时间T2b、T21均随着大豆分离蛋白添加量的增加而减小,且自由水逐渐向不易流动水转变,使不易流动水增多,产品的保水性和持水能力增强。结合感官评价发现,当大豆分离蛋白添加量为2.0%时,各项感官评分均达到最高,产品品质最好,总体可接受性最高。所以最终确定在调理重组牛肉制品的生产工艺中,选取大豆分离蛋白的添加量为2.0%,可以适当提高调理重组牛肉制品的产品品质。

参考文献:

[1] 寇德运, 付香斌. 碎肉重组加工技术的研究与应用[J]. 河南农业, 2013(12): 49-50. DOI:10.3969/j.issn.1006-950X.2013.12.027.

[2] 张国真, 姚晓玲, 张妍楠, 等. 冷鲜类调理肉制品货架期延长技术研究进展[J]. 食品工业, 2013(12): 191-195.

[3] 张科. 我国重组肉制品的研究进展[N]. 山西青年报, 2015-08-23(003).

[4] 刘琳, 张德权, 贺稚非. 调理肉制品保鲜技术研究进展[J]. 肉类研究, 2008, 22(5): 3-9.

[5] 冯月荣, 樊军浩, 陈松. 调理食品现状及发展趋势探讨[J]. 肉类工业, 2006(10): 36-39. DOI:10.3969/j.issn.1008-5467.2006.10.012.

[6] 孙学斌, 宋丹凤. 大豆蛋白磷酸化[J]. 植物研究, 2001(21): 110-113. DOI:10.3969/j.issn.1673-5102.2001.01.027.

[7] 谢良, 王璋, 蔡宝玉. 大豆分离蛋白的组成与功能性质[J]. 中国粮油学报, 2000(6): 6-10. DOI:10.3321/j.issn:1003-0174.2000.06.002.

[8] 何隽菁. 大豆分离蛋白在食品加工工业中的应用进展[J]. 科技咨询导报, 2007(10): 256. DOI:10.3969/j.issn.1674-098X.2007.10.208.

[9] 孔保华, 马芙俊, 刁亚琨. 黏结剂使用条件对重组牛肉品质的影响[J].

食品科学, 2012, 33(1): 92-97.

[10] 孙瑶, 刘骞, 孔保华. 魔芋粉与黄原胶复配物对重组牛肉品质特性的影响[J]. 食品工业科技, 2013, 34(4): 327-330.

[11] 马芙俊, 孔保华. 滚揉时间和加水量对重组牛肉品质特性的影响[J]. 食品工业科技, 2011, 32(2): 123-126.

[12] AURSAND I G, LORENA G J, ULF E, et al. Water distribution in brine salted cod (Gadus morhua) and salmon (Salmo salar): a low-field 1H NMR study[J]. Journal of Agricultural and Food Chemistry, 2008, 56(15): 6252-6260.

[13] PIETRASIK Z, GAUDETTE N J. The impact of salt replacers and flavor enhancer on the processing characteristics and consumer acceptance of restructured cooked hams[J]. Meat Science, 2014, 96(3): 1165-1170. DOI:10.1016/j.meatsci.2013.11.005.

[14] KAYAARDI S, G?K V. Effect of replacing beef fat with olive oil on quality characteristics of Turkish soudjouk (sucuk)[J]. Meat Science, 2004, 66(1): 249-257. DOI:10.1016/S0309-1740(03)00098-6.

[15] SERRANO A, LIBRELOTTO J, COFRADES S, et al. Composition and physicochemical characteristics of restructured beef steaks containing walnuts as affected by cooking method[J]. Meat Science, 2007, 77(3): 304-313. DOI:10.1016/j.meatsci.2007.03.017.

[16] VELI G, LEVENT A, ERSEL O, et al. Effect of ground poppy seed as a fat replacer on meat burgers[J]. Meat Science, 2011, 89(4): 400-404. DOI:1016/j.meatsci.2011.04.032.

[17] VELI G, ERSEL O, LEVENT A. Effects of packaging method and storage time on the chemical, microbiological, and sensory properties of Turkish pastirma: a dry cured beef product[J]. Meat Science, 2008, 80(2): 335-344. DOI:10.1016/j.meatsci.2007.12.017.

[18] 朱晓红, 李春, 胡海涛, 等. 结合LF-NMR研究不同处理对酱牛肉保水性的影响[J]. 食品工业科技, 2012, 33(4): 92-96.

[19] 夏天兰, 刘登勇, 徐幸莲, 等. 低场核磁共振技术在肉与肉制品水分测定及其相关品质特性中的应用[J]. 食品科学, 2011, 32(21): 253-256.

[20] 李玉珍, 林亲录, 肖怀秋. 大豆分离蛋白在肉制品中的应用研究[J]. 肉类研究, 2006, 20(1): 26-30.

[21] 邢小鹏, 吴高峻, 孙华. 大豆分离蛋白的功能特性[J]. 食品工业科技, 2000 (4): 74-76.

[22] SHAO J H, DENG Y M, JIA N, et al. Low-field NMR determination of water distribution in meat batters with NaCl and polyphosphate addition[J]. Food Chemistry, 2016, 200: 308-314. DOI:10.1016/j.foodchem.2016.01.013.

[23] 杨赫鸿, 李沛军, 孔保华, 等. 低场核磁共振技术在肉品科学研究中的应用[J]. 食品工业科技, 2012(13): 400-405.

[24] 肖怀秋, 李玉珍, 兰立新. 大豆分离蛋白在肉制品加工中的应用[J]. 肉类工业, 2007(10): 33-36. DOI:10.3969/j.issn.1008-5467.2007.10.013.

[25] 田琨, 管娟, 邵正中, 等. 大豆分离蛋白结构与性能[J]. 化学进展, 2008(4): 565-573.

[26] 周玲, 彭顺清, 汪学荣, 等. 大豆分离蛋白在肉制品中的应用[J]. 肉类工业, 2004(11): 41-44. DOI:10.3969/j.issn.1008-5467.2004.11.015.

[27] ACHOURI A, BOYE J I, BELANGER D, et al. Functional and molecular properties of calcium precipitated soy glycinin and the effect of glycation with κ-carrageenan[J]. Nature Reviews Endocrinology, 2010, 43(5): 1494-1504. DOI:10.1016/j.foodres.2010.04.005.

[28] 王丽, 张英华. 大豆分离蛋白的凝胶性及其应用的研究进展[J]. 中国粮油学报, 2010(4): 96-99.

[29] 李玉珍, 肖怀秋, 兰立新. 大豆分离蛋白功能特性及其在食品工业中的应用[J]. 中国食品添加剂, 2008(1): 121-124; 109. DOI:10.3969/j.issn.1006-2513.2008.01.027.

[30] 毛迪锐, 缪铭. 大豆分离蛋白在肉制品中的应用[J]. 肉类工业, 2005(4): 42-44. DOI:10.3969/j.issn.1008-5467.2004.11.015.