硫对水泥熟料煅烧的影响(下)

2016-12-08陈友德郑德喜赵艳妍郑金召

陈友德,程 亮,郑德喜,赵艳妍,郑金召

硫对水泥熟料煅烧的影响(下)

陈友德1,程亮2,郑德喜3,赵艳妍1,郑金召1

(上接第5期)

上述情况表明:预分解系统内,燃料所含的有机硫,在窑头和分解炉内高温工况下燃烧生成的SO2,与生料内的氧化钾、氧化钠、碳酸钙分解产生的氧化钙作用,生成硫酸盐,随窑料运行至窑内,在此过程中,与未完全分解的碳酸钙和窑料中的C2S、CA等化合物作用,生成一些过渡复合化合物。上述物料在窑内进一步加热过程中,过渡复合化合物分解成硫酸盐和熟料矿物,在氧化气氛下,最终成为熟料成分。此外,当窑料>1 200℃时,碱性硫酸盐挥发,而硫酸钙开始分解,生成SO2。若烟气为还原气氛,则硫酸盐均分解生成SO2、碱性氧化物和氧化钙。SO2随烟气后逸,与碱性氧化物和氧化钙作用,生成硫酸盐,形成硫循环。预分解窑系统内,原燃料燃烧产生的硫循环见图7。

图7 硫在烧成系统内的循环

(2)燃料中的硫进入熟料的量

煤粉在预分解系统内燃烧后,所含的硫全部进入熟料中,单位熟料中SO3含量(g/kg)计算公式如下:

式中:

A——烧成热耗,kJ/kg

B——煤粉热值,kJ/kg

S——燃料中的硫含量,%

3 减缓硫、氯、碱循环的措施

3.1减少入窑原燃料中的硫、氯、碱的含量

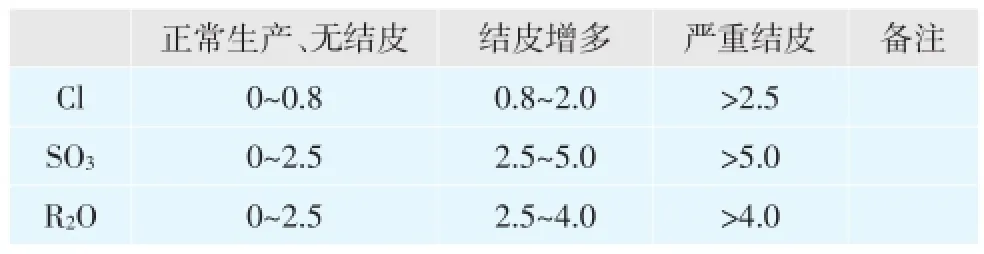

硫对熟料煅烧和装备损坏的影响均与碱、氯形成的化合物和复合化合物有关,减缓的措施是尽可能减少进入系统的生料和燃料中的硫、氯、碱的含量。国外某耐火材料公司,为减少结皮对生产和耐火材料的影响,通过长期的现场结皮料分析,提出熟料内Cl、SO2、R2O值与结皮趋势(见表7),表明碱、硫、氯含量越多,越易结皮堵塞。

表7 熟料中Cl、SO3、R2O值与结皮趋势,%

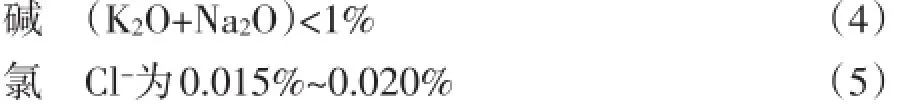

为控制入窑生料和燃料的碱、氯、硫的含量,减缓结皮堵塞,控制值如下:

硫生料和燃料的硫碱比

从一些企业的生产实践来看,结皮堵塞不仅与硫的含量有关,更多的与硫、氯同时存在时氯的含量有关。

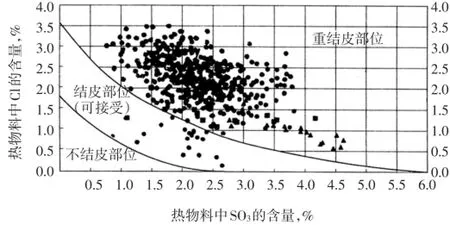

欧洲某企业以含硫、氯较高的工业废物作燃料煅烧时,经常出现系统结皮堵塞。对每次结皮堵塞的热物料中的Cl、SO3进行分析,结果见图8。

图8热物料中Cl、SO3含量对结皮的影响

图8表明,当热物料中只有Cl,富集量>1.7%时,出现结皮趋势,当>3.5%时则大量结皮。当热物料中只有SO3,富集量>2.0%时出现结皮趋势,当>4.5%时则大量结皮。当热物料中同时含有Cl和SO3时,均对结皮产生影响,结皮出现在两条曲线之间的位置,低于下部曲线为不结皮区,而高于上部曲线则为大量结皮区域,总体来说,热物料中富集的Cl和SO3含量均>1.0%时,开始出现结皮,随着含量的增加,结皮增加。

氯、硫化合物同时存在,产生严重结皮的原因是,一般的水泥原料中,均含有一定数量的钾(K),在熟料煅烧过程中,生成氯化钾(KCl),极易生成钙明矾石(2CaSO4· K2SO4)等过渡化合物,这些化合物的熔融物有较大的粘聚强度,易使物料结皮结块,影响生产。

结皮堵塞不仅与入窑原料中的氯、硫含量有关,更与氯、硫的富集程度有关。从理论上讲,氯碱化合物的挥发温度远低于熟料煅烧温度,氯的富集程度接近100倍,而硫碱化合物富集程度远低于此值。但从个别企业的情况来看,硫碱化合物与硫酸盐的挥发、分解等因素有关,个别情况甚至高出氯富集程度。这种情况表明,生产中出现结皮堵塞时,必须结合具体情况分析结皮原因,采取解决措施(表8)。

3.2合适的硫碱比

为控制硫碱在生产过程中结皮结圈堵塞,必须重视控制硫碱比值,通常比值为0.7~1.0时较合适。其原因是,熟料在煅烧过程中生成的二氧化硫,更易与氧化钾和氧化钠作用,生成不易挥发的硫酸钾和硫酸钠,而不会生成在同一高温下易分解的硫酸钙。应尽量减少硫酸盐在窑内烧成带挥发,因为硫酸盐分解产生的二氧化硫会随烟气后逸,与氧化钾、氧化钠作用生成硫酸钾、硫酸钠,在合适的温度下熔融,与窑料一起形成结皮结圈。

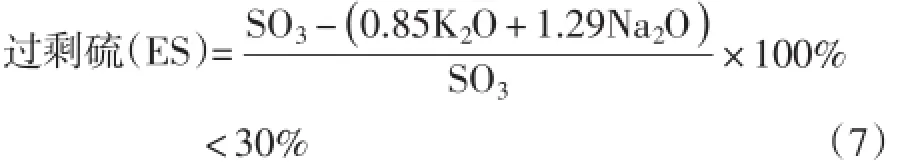

在实际生产中,价格相对较低的燃料和工业废弃燃料所含的硫偏高,一些企业在使用此类燃料时,对过剩硫指标值进行了限制,其原因是,过剩的硫所生成的二氧化硫均与碳酸钙分解产生的氧化钙作用,生成硫酸钙。而窑内硫酸钙在1 200℃以上开始分解,理论上是1 400℃完全分解,而实际上是接近1 550℃才完全分解。为减少硫酸钙分解所产生的二氧化硫循环堵塞对生产的影响,对过剩硫进行了控制。丹麦F.L.Smidth公司采用过剩硫公式来控制过剩硫的指标,即:

近年来,燃料价格上涨,生产企业被迫使用含硫量过高的燃煤和石油焦,以致于过剩硫的数值超过上述公式限定的<30%,通常过剩硫数值在250~600g/100kg熟料是能进行生产的。目前我国西南地区100kg熟料内含SO3量高于1 800g也在生产。过剩硫主要为硫酸钙(CaSO4),减少CaSO4挥发主要是降低煅烧温度和增加空气过剩系数,过剩硫的另一简化计算公式为:

3.3降低熟料煅烧温度

降低熟料煅烧温度,可在一定程度上减少CaSO4的分解率和K2SO4、CaSO4的挥发量,而熟料煅烧温度又与入窑生料的易烧性有关,更与原料性能、配料率值、生料细度等因素有关。在生产过程中,原料往往难于改变,而人为能改变的是生料易烧性,生料常用的易烧性公式为:

表8 不同部位结皮热物料的碱氯硫成分与生料的比值

式中:

fCaO 1 400℃——1 400℃时煅烧30min后的fCaO LSF——(CaO+0.75MgO*)(/2.8SiO2+1.18Al2O3+ 0.65Fe2O3)

SM——SiO2(/Al2O3+Fe2O3)

Q45——>45μm的粗颗粒石英

C125——>125μm的粗颗粒石灰石

R45——>45μm的其他酸性不溶矿物(长石等)

注:式中Q45、C125、R45以生料样品总的百分数来表达。

*MgO含量>2%时,则乘以系数1.5。

公式等号右侧前半部表示生料化学性能所起的作用,后半部为生料细度的影响。从式(9)来看,石灰饱和系数LSF、硅酸率SM值越高,fCaO值越高,煅烧温度也越高,同样二氧化硅(SiO2)细度、碳酸钙(CaCO3)细度以及不熔物细度的筛余值越高,fCaO值和煅烧温度值也越高。

从式(9)来看,影响煅烧温度最大的是SM值和SiO2颗粒细度。当LSF差值为±1时,fCaO值会有±0.343的变化;当SM差值为±1时,fCaO值会有±2.74的变化;而SiO2>45μm的颗粒有±1%的变化时,fCaO值有±0.83的变化。上述情况表明,影响熟料煅烧温度的主要因素为SM值和SiO2>45μm的颗粒细度。在生产过程中,合理控制SM值及SiO2>45μm的颗粒细度,必将降低熟料煅烧温度,相应降低SO2挥发值。

3.4控制窑内烟气气氛

为减少硫酸钙分解产生二氧化硫,以及硫酸盐与碳作用产生二氧化碳,除了控制熟料煅烧温度外,还需控制烟气中的氧含量和一氧化碳含量。通常的控制值是:窑尾进料室内烟气的氧含量必须>2%,并随窑料中的硫含量增加而增加,一般>4%,窑尾进料室烟气中的一氧化碳含量<0.1%。

某水泥厂煅烧熟料的生料内硫含量为0.330%~ 0.334%,燃煤中硫含量为1%,为降低生产成本,采用含硫6%的石油焦。在试生产时,燃料的配比为石油焦占68%,燃煤占32%。在取得成功的基础上,石油焦用100%,此时,生料内的过剩硫从856g/100kg熟料增至1 405g/100kg熟料,为保持正常生产,窑尾进料室的氧含量最低为2%~3%,而实际生产中为2.9%~4.0%。图9为采用热动力模拟计算的窑尾进料室烟气内氧含量与硫的挥发系数之间的关系,但实际生产中氧含量有所增加,一般≯4%。

图9 窑尾进料室烟气内氧含量和硫的挥发系数关系(热动力数值模拟)

3.5加强原燃料均化及控制入窑生料、燃料性能和数量稳定

为避免原燃料内硫碱成分不均,造成熟料煅烧的工艺操作变化,应尽量做好原燃料均化,此外还需确保入窑生料成分、燃料性能和数量均匀,避免熟料煅烧出现温度过高或偏低的现象。

(1)入窑生料成分和数量均匀

物料的挥发温度均有一个临界温度范围,当温度达到临界温度范围时,物料挥发呈指数增加。而当温度增高至某一点时,挥发达到最大值,通常约200℃(图10)。

图10 物料的挥发温度与临界温度范围

硫酸钙从1 200℃开始挥发,理论上至1 400℃完全挥发,而熟料煅烧过程中,受种种因素的影响,实际上在1 550℃才完全挥发。入窑生料成分和入窑量不均,必然造成煅烧温度过低或过高的工况,过低时影响产品质量,过高时增加二氧化硫挥发。

(2)入窑燃料性能和数量均匀

入窑燃料性能主要为挥发分、热值、灰分、水分、硫含量和煤粉细度,每一种性能的变化必然造成燃料燃烧的不均,从而造成燃料不完全燃烧,易使窑内烟气气氛产生变化。轻则易使烟气内氧含量降低,重则产生还原烟气,严重时还会造成煤中的碳颗粒不完全燃烧,在生产时沉积在窑料内,造成硫酸盐的还原分解。

3.6加强熟料煅烧的生产控制

(1)加强燃烧器的操作控制。窑头燃烧器采用高冲量、短焰急烧,避免低冲量、长焰慢烧,确保煤粉燃尽,避免未燃尽的煤粉从火焰下落至窑料层。调节燃烧器位置,避免火焰偏下冲击料层,偏上冲刷窑皮和耐火砖。

(2)加强冷却机的操作控制,提高入窑的二次风温和入炉的三次风温。

3.7其他操作控制注意事项

(1)在保持熟料煅烧产量和质量的前提下,适当加快窑速,缩短窑料在窑内停留时间,减少料层表面的窑料遭受火焰高温过长时间的辐射,致使硫酸盐挥发。

(2)减少粉尘熟料循环对煤粉燃烧产生的影响,粉尘熟料产生的因素较为复杂,笔者为此发表了文章《飞砂料、“雪人”熟料生成原因及危害性和减缓措施》(《水泥技术》2015年第1期、2015年第2期)。

(3)做好游离氧化钙(fCaO)数值的控制,硫酸钙分解产生CaO,必将提高fCaO的数值。在熟料煅烧过程中,人们习惯于提高煅烧温度以降低熟料内游离氧化钙的数值,而在硫过剩的窑料内,提高温度一方面会增加C2S与fCaO的结合程度,降低熟料内的fCaO,另一方面又会增加硫酸钙分解产生的氧化钙数量,此类情况在熟料煅烧生产控制中应予注意。

(4)适当加大窑尾废气风机的风量和风压,烧成系统装备尽可能做好密闭,减少不必要的漏风,三次风管阀门需调节灵活,有利于生产过程中二次、三次空气合理分配及分解炉和回转窑合理用风。

(5)煤粉的挥发分及其他性能均是变化的,为使不同挥发分煤粉完全燃烧,入窑煤粉细度必须与之相匹配,按照经验,入窑煤粉0.09mm筛的筛余值大致为:

入窑煤粉筛余值≤挥发分值

煤粉过细,易使火焰温度局部偏高,燃料燃烧大量吸氧,从而导致空气供应不足,造成局部烟气呈还原气氛;煤粉过粗,则会造成不完全燃烧,易使未完全燃烧的煤粉下落至窑料层面上。

由于煤粉性能变化较大,很难明确煤粉细度,上述建议仅供参考,生产企业应结合现场工况与煤粉性能,合理控制煤粉细度。

3.8旁路放风

若原燃料中氯、硫、碱含量过高,在长期的熟料煅烧过程中,因氯碱化合物熔融温度低于熟料煅烧温度而不能排出窑外,全部留在窑内富集,从而造成严重的结皮堵塞。在含氯高的原燃料煅烧熟料时,应设置旁路放风排氯,将系统内的硫、氯含量控制在正常的生产范围内,才能保持连续生产。

预热器、预分解窑系统设置旁路放风时,放风一般从窑尾进料室抽取。大致情况是,氯富集量高,2%~5%的窑尾烟气放风就能打破系统氯循环。而钾或硫在系统内富集3~5倍,高温时约65%以上挥发或随熟料离窑,因而需要15%~30%的窑尾烟气放风,才能打破系统内的硫、碱循环。而碱循环,钠富集仅2倍,高温时期20%~30%挥发则需>50%的窑尾烟气放风,才能打破系统内的碱循环。放风损失的热量大致是,一般增大窑尾烟气放风,预热器窑热损失4.18×(3~4)kJ/kg熟料,预分解窑为4.18×(1.5~2)kJ/kg熟料。

硫循环可通过窑内烟气氧化气氛将硫固定在熟料内离窑,从而减缓系统内硫循环的数量,相应减少硫的放风量,但实际情况往往是硫和氯同时存在而造成堵塞,此时应以放风排氯为主。在排放过程中,适当地减少一些硫含量,其优点是放风量低、热损失低。

国外某生产线在生产过程中,熟料中的氯含量达到3.2%,硫含量为3.2%,出现了严重的结皮堵塞,为此采取了氯的放风措施,将熟料中的氯含量从3.2%降至0.4%,硫含量从3.2%降至2.2%,结皮、堵塞现象大幅下降,生产正常(图11)。

图11 结皮状况及减少措施

我国水泥工业旁路放风装置不多,其原因是收下的粉尘含氯量高,不宜用作原料,作混合材用量不多,填埋占地太多且污染场地。国外也遇到这个问题,但通过科学试验和生产实践现已解决。解决的途径是,收下的粉尘中主要是氯化钾,其次是氯化钠和硫酸盐以及氧化钙、碳酸钙等化合物。通过常规的化工处置,将氯化钾等化合物分离成纯度较高的化合物,可用作化肥;氯化钠和硫酸盐可用作化工原料;氧化钙、碳酸钙可作水泥原料或混合材。这样的方式有一定的经济效益,有利于可持续运行。此外,系统内碱、氯、硫富集量均下降有利于正常运行和熟料产质量提高,同时还可减少耐火材料和金属部件的损坏,上述技术动态值得关注。

3.9机械装置清除结皮

当系统在生产过程中出现结皮后,可借助机械外力清除,常用的装置有空气炮、高压水机和压缩空气等。

3.10抗结皮耐火衬料

在结皮严重的部位,可选用抗结皮耐火砖和耐火浇注料,减缓结皮。

4 高硫燃料对生产和熟料性能的影响

4.1对生产的影响

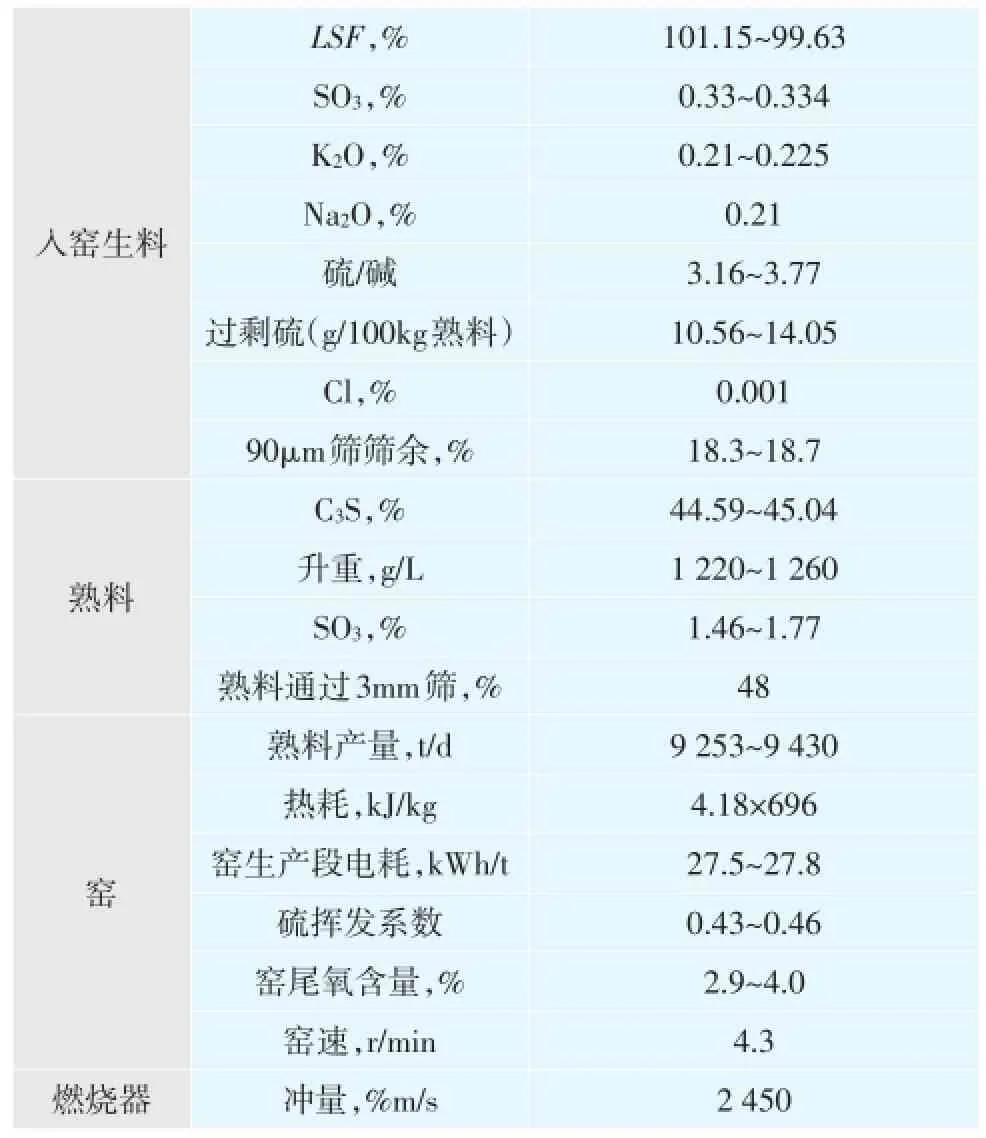

高硫燃料煅烧熟料时,对产量、热耗、电耗以及熟料质量有一定程度的影响。某水泥公司在煅烧含6%硫的石油焦时,与煅烧含硫1%燃煤相比,熟料产量从9 509t/d下降至9 253t/d,下降约2.6%。热耗均为4.18×696kJ/kg熟料,保持稳定。而电耗因窑尾风机转速增加而适当增加,从烧成工段的27.16kWh/t熟料增加至27.8kWh/t熟料,仅增加0.64kWh/t熟料。

为控制熟料质量,熟料升重从1 212g/L提高至1 260g/L,细颗粒熟料有所增加,3mm以下颗粒通过量从45%增至48%,熟料强度下降2%~4%,而粉磨水泥时,石膏消耗量降低0.7%。

煅烧含6%硫的石油焦,窑尾烟气经生料磨收尘器排至大气,烟气中的SO2含量均<50mg/m3(标)(10% O2),没有多大变化,表明石油焦燃烧生成的SO2均被CaO吸收。

该生产线在试生产过程中煅烧高硫石油焦的有关参数见表9。

4.2硫含量对熟料性能的影响

熟料中SO3含量增加,熟料熔体粘度增加,不利于生成C3S,熟料中C2S量增加,对熟料强度有所影响,若熟料内SO3含量>2%,而碱含量偏低,所磨制成的水泥凝结不正常。

熟料中的硫碱比为1时,熟料中C3S含量较高,而当硫碱比为1.4时,C3S含量下降。

5 结语

高硫原燃料在熟料煅烧时,对生产和产品产量、质量、装备维护以及排放产生影响,是各种硫酸盐、硫化物在熟料煅烧过程中,不同温度下的挥发、分解和还原反应所致。在生产过程中,找出产生问题的原因,提出具体解决措施,可在一定程度上缓解或解决问题,有利于正常生产。

参考资料:

[1]陈友德.水泥预分解窑工艺与耐火材料技术[M].北京:化学工业出版社,2011.

[2]M.Enders,Haesel,et al.Reaction of alkalis,chlorine and sulfur during clinker production[J].Cement International,2011,(3).

[3]Prakash Singh,et al.Using high-sulphur raw materials and fuels in a cement plant-a case study[R].Cement Plant Environmental Handbook (Second Edition).■

Effect of Sulfur on the Sintering of Cement Clinker(Ⅱ)

表9 高硫燃料有关生产数据(供参考)*

TQ172.18

A

1001-6171(2016)06-0024-05

通讯地址:1天津水泥工业设计研究院有限公司,天津300400;2同煤集团建材公司,山西大同037003;3天津绿曙环保科技有限公司,天津300400;

2016-08-04;编辑:吕光