氧化锡对铝酸钙/镁铝尖晶石复相材料制备和性能的影响

2016-12-08员文杰朱青友邓承继祝洪喜

商 恒,员文杰,朱青友,邓承继,祝洪喜

(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

氧化锡对铝酸钙/镁铝尖晶石复相材料制备和性能的影响

商 恒,员文杰,朱青友,邓承继,祝洪喜

(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081)

结合组分高熔点、低热导率和抗侵蚀等优点,铝酸钙/镁铝尖晶石复相材料在高温工业中具有十分广泛的应用前景。以轻烧白云石、氧化铝和氧化锡为原料,在1300-1600 ℃烧结合成铝酸钙/镁铝尖晶石复相材料。利用X射线衍射和扫描电子显微镜等测试方法,研究添加氧化锡对铝酸钙/镁铝尖晶石复相材料的物相组成、显微结构和性能的影响。结果表明:因氧化锡的分解,反应烧结过程中试样的失重和收缩率均有明显相应变化。氧化锡不仅促进六铝酸钙和镁铝尖晶石的形成,同时通过对反应进程的影响使复相材料包含一铝酸钙和CaSnO3等更多组元。另外,由于SnO2固溶于六铝酸钙和镁铝尖晶石中,改变物相形貌。随SnO2加入量的增加,复相材料显气孔率先增大后降低。当SnO2加入量为35%,1600 ℃烧结复相材料耐压强度高达240 MPa。

铝酸钙;镁铝尖晶石;氧化锡;显微结构;强度

0 引 言

多孔陶瓷材料是一种含有气孔的固体材料,气孔所占的体积分数大约在20-95%。迄今为止,人们已经相继开发了各种各样的具有不同结构、组成及性能的多孔陶瓷材料,其中包括泡沫陶瓷,蜂窝陶瓷及微孔多孔陶瓷等[1-3]。多孔陶瓷材料已被广泛应用于许多重要的工业领域,例如能源、环保、冶金、化工和生物工程等。近年来,多孔陶瓷材料的用量急剧增加,这与节能减排技术的改进、提高生产效率和延长热工设备使用寿命的需求紧密相连。新的应用需求推动着多孔陶瓷材料的不断发展。在窑炉工作面能直接使用的高强度、耐高温、抗侵蚀的隔热材料的开发研究受到了极大的重视[4]。

通信联系人:员文杰(1980-),男,博士,副教授。

Correspondent author:YUAN Wenjie(1980-), male, Ph.D., Associate professor.

E-mail:yuanwenjie@wust.edu.cn

CaO-Al2O3系中有一系列的铝酸钙相,其中六铝酸钙(CA6)熔点高达1875 ℃,其热导率低,二铝酸钙(CA2)熔点为1765 ℃且热膨胀系数小,一铝酸钙(CA)熔点1600 ℃[5,6]。 六铝酸钙高温下的隔热性能可以与纤维材料媲美,可替代陶瓷耐火纤维制品[7]。镁铝尖晶石因具有高熔点(2105 ℃)、抗热剥落和抗腐蚀性,而被称为“二十一世纪的莫来石”[8]。结合各物相的优点,六铝酸钙-镁铝尖晶石是一种新型的轻质耐火材料[9]。片状的六铝酸钙与镁铝尖晶石相互穿插,能够提高材料的力学性能[10]。以白云石和工业氧化铝为原料,已合成制备了片状六铝酸钙/镁铝尖晶石[11]和抗水泥熟料侵蚀的二铝酸钙-镁铝尖晶石复相材料[12]。添加矿化剂SnO2可以提高Al2O3-MgO质耐火材料的强度,促进高温下原位镁铝尖晶石的形成[13]。

本研究采用轻烧白云石和氧化铝为主要原料,探讨添加氧化锡对铝酸钙/镁铝尖晶石复相材料制备和性能的影响,为制备高性能铝酸钙/镁铝尖晶石复相材料提供技术依据。

1 实 验

1.1 原 料

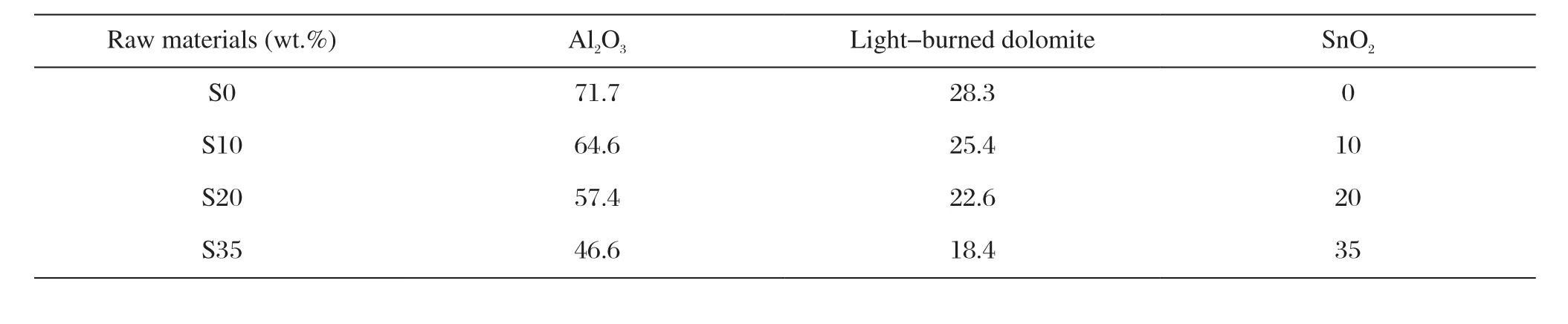

采用轻烧白云石(CaO=39%、MgO=16.6%和灼减41.46%)、氧化铝(分析纯)和氧化锡(分析纯)为实验原料。试样的原料配比如表1所示。

1.2 试样制备

将原料按配比并加入无水乙醇在行星式球磨机上湿混4 h。粉料干燥后以20 MPa压力在液压机上压制成φ20 mm×20 mm的圆柱状试样,并经110 ℃干燥24 h。将试样分别在1300-1600 ℃保温5 h烧结。

1.3 分析测试

测量试样烧后的重量和直径的变化率。利用阿基米德法测定试样的体积密度和显气孔率。用微机控制电子万能试验机(深圳万测试验设备有限公司,ETM1050)测量试样的耐压强度。将试样研磨成细粉后进行X 射线衍射物相分析(XRD,Philips X'Pert MPD Pro)。采用扫描电子显微镜(SEM,JEOL JSM-6610)观察烧结试样的显微结构,结合能谱仪(EDS,Bruker QUANTAX200-30)确定物相化学成分。

2 结果与讨论

2.1 SnO2加入量对铝酸钙/镁铝尖晶石复相材料反应烧结过程的影响

铝酸钙/镁铝尖晶石复相材料在1300-1600 ℃烧结后的失重如图1所示。轻烧白云石原料较大的灼减可能源于白云石的不完全分解。因此,在高温下试样中白云石继续分解,复相材料在温度1400 ℃以下反应烧结过程中失重量基本与原料中白云石含量成正比,即随着SnO2加入量的增大,试样的失重逐渐减少。但值得注意的是,当SnO2加入量为35%时,试样的失重量在温度1400 ℃以上显著增大。这是由于SnO2在高温下的分解挥发而造成的[14]。原料白云石和SnO2的分解和挥发会导致烧结试样的失重,并且烧结也会引起试样的体积收缩。在上述两个因素共同作用下,试样在烧结后的直径收缩率随烧结温度的升高而逐渐增大(图2)。相比之下,试样在1600 ℃烧结后收缩率的增加幅度最大,并且最大失重量的试样S35(1600 ℃烧结)呈现最高的收缩率。

图1 铝酸钙/镁铝尖晶石复相材料在1300-1600 ℃烧结后的失重Fig.1 Mass loss of calcium aluminate/magnesium-aluminum spinel composites sintered at 1300-1600 ℃

表1 试样的原料配比Tab.1 Composition of samples

2.2 SnO2加入量对铝酸钙/镁铝尖晶石复相材料物相组成的影响

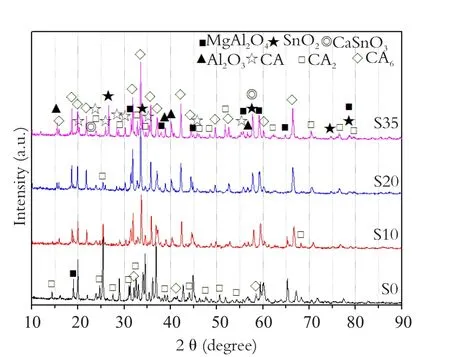

图3为1600 ℃烧结铝酸钙/镁铝尖晶石复相材料的X射线衍射图谱。根据物相的衍射峰强度,利用参比强度比(RIR)法来计算各物相的相对含量,结果列于表2所示。基于高温下氧化铝分别与氧化钙和氧化镁的反应,没有添加SnO2复相材料由CA6、CA2和镁铝尖晶石组成。随着SnO2加入量的增加,CA2大幅度减少,CA和CaSnO3的生成量逐渐增大,同时未反应的氧化铝增多。复相材料中的主晶相CA6的含量在SnO2加入量为20%时达到最大值。当SnO2加入量增至35%时,CA6的含量降低,并且试样中有氧化锡存在。尽管各组试样的配比中氧化铝与轻烧白云石中镁和钙元素的比例相同,添加氧化锡改变了原料之间的反应进程,进而使得复相材料包含更多组元。总体来说,当加入量为10和20%时,SnO2起到矿化剂的作用,促进CA6和镁铝尖晶石的形成。而SnO2加入量进一步增大到35%时,因大量SnO2分解挥发或形成CaSnO3,复相材料中CA6含量减少。

图2 铝酸钙/镁铝尖晶石复相材料在1300-1600 ℃烧结后的直径收缩率Fig.2 Diameter shrinkage of calcium aluminate/magnesiumaluminum spinel composites sintered at 1300-1600 ℃

对比1600 ℃烧结铝酸钙/镁铝尖晶石复相材料中CA6、CA2和镁铝尖晶石的衍射峰位置和CA6衍射峰强度变化,如图4所示。随SnO2加入量的增加,试样中CA6、CA2和镁铝尖晶石的衍射峰均呈现向低角度偏移的变化趋势(图4(a))。其对应于各物相晶面间距的增大,这是由于较大半径的Sn原子固溶引起的。由图4(b)可见,试样中CA6(110)和(220)晶面的衍射峰强度相对于(114)晶面也随SnO2加入量而变大。根据X射线衍射强度的影响因素分析,某些晶面的衍射峰增强表示晶体的择优取向[15]。(110)和(220)晶面相互平行且均与c轴平行,它们衍射强度的相对增大可能是CA6晶粒沿某一特定方向的择优生长。PDF标准卡片CaAl12O19(84-1613)和Ca((Al0.84Ti0.16)2)6O19(76-0107)中(110)和(220)晶面衍射强度比值分别为0.61和0.73[16-17]。不同配比试样的这一比值由0.56增大至0.88,则可以认为其与SnO2固溶量变化有关。

图3 1600 ℃烧结铝酸钙/镁铝尖晶石复相材料的X射线衍射图谱Fig.3 XRD patterns of calcium aluminate/magnesium-aluminum spinel composites sintered at 1600 ℃

表2 1600 ℃烧结试样的物相含量(wt.%)Tab.2 Phase composition of samples sintered at 1600 ℃ (wt.%)

2.3 SnO2加入量对铝酸钙/镁铝尖晶石复相材料显微结构的影响

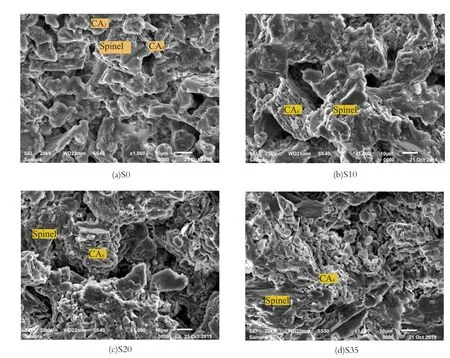

从在1600 ℃烧结铝酸钙/镁铝尖晶石复相材料的SEM照片(图5)可以看出:试样中各物相交错在一起,反应烧结形成的气孔分布于其间,添加35%SnO2试样的气孔较其他三组试样少;试样中存在大量片状CA6相,随着SnO2加入量增大,CA6显现出转变为粒状的趋势,与X射线衍射分析结果一致;添加10%SnO2试样中镁铝尖晶石生长发育成八面体形状,尺寸变大,但添加更多SnO2则使镁铝尖晶石在烧结作用下相互连接,形貌特征不明显。

3.4 SnO2加入量对铝酸钙/镁铝尖晶石复相材料性能的影响

图4 1600 ℃烧结铝酸钙/镁铝尖晶石复相材料中物相的衍射峰位置(a)和强度(b)Fig.4 Position (a) and intensity (b) of diffraction peaks for calcium aluminate/magnesium-aluminum spinel composites sintered at 1600 ℃

图5 1600 ℃烧结铝酸钙/镁铝尖晶石复相材料的显微结构:(a) S0, (b) S10, (c) S20和(d) S35Fig.5 Microstructure of calcium aluminate/magnesium-aluminum spinel composites sintered at 1600 ℃

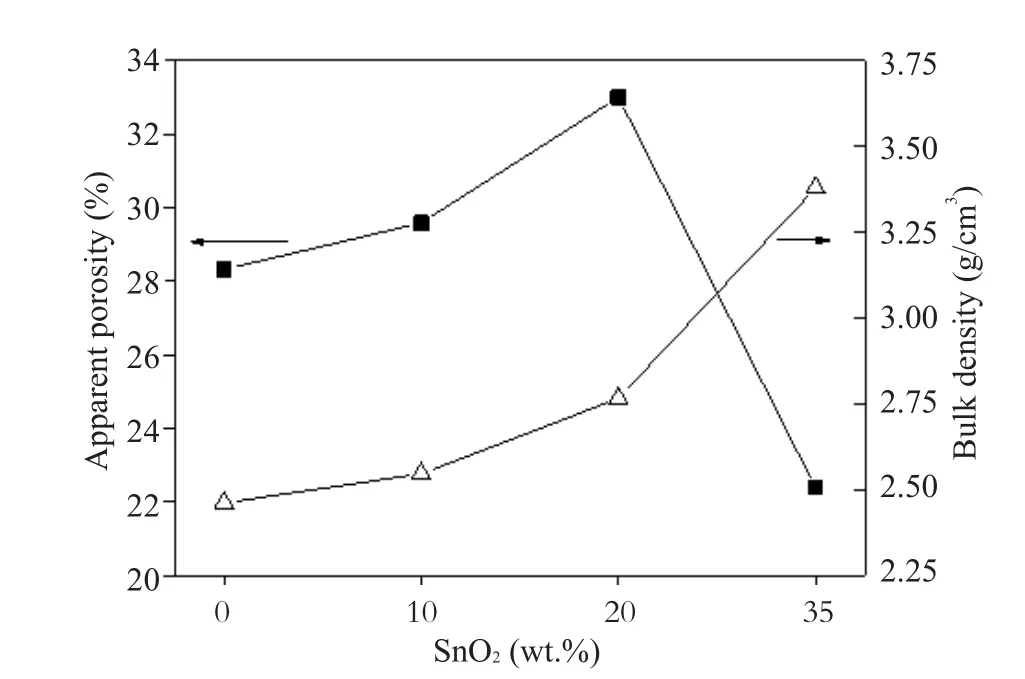

图6为1600 ℃烧结铝酸钙/镁铝尖晶石复相材料的显气孔率和体积密度。可见随SnO2加入量的增大,试样的显气孔率呈现先升高后降低的变化,这与SEM照片(图5)显示的试样致密程度一致。其中当SnO2加入量为20%,由于SnO2的分解挥发起主导作用,试样的显气孔率最大(33%)。尽管添加35%SnO2试样在烧结过程中也有较大的失重,但是其收缩率更大,显气孔率降为22.38%。因为SnO2密度较大,所以随着SnO2加入量的增加,试样的体积密度逐渐升高。

SnO2加入量对铝酸钙/镁铝尖晶石复相材料耐压强度的影响如图7所示。SnO2使铝酸钙/镁铝尖晶石复相材料的耐压强度成倍增加。虽然添加10%和20%SnO2试样的显气孔率比空白试样S0大,但是其中CA6和镁铝尖晶石含量的增多使得复相材料具有更高的强度。而添加35%SnO2试样因显气孔率较低且各相结合更加紧密,对应的耐压强度高达240 MPa。

图6 1600 ℃烧结铝酸钙/镁铝尖晶石复相材料的显气孔率和体积密度Fig.6 Apparent porosity and bulk density of calcium aluminate/ magnesium-aluminum spinel composites sintered at 1600 ℃

图7 1600 ℃烧结铝酸钙/镁铝尖晶石复相材料的耐压强度Fig.7 Compressive strength of calcium aluminate/magnesiumaluminum spinel composites sintered at 1600 ℃

3 结 论

(1)以轻烧白云石和氧化铝为原料,添加氧化锡对铝酸钙/镁铝尖晶石复相材料制备和性能有显著的影响。在反应烧结过程中,当 SnO2加入量大于20%,试样的失重量在温度1400 ℃以上显著增大,且在1600 ℃烧结后的收缩率最大。

(2)氧化锡作为矿化剂,促进复相材料体系中CA6和镁铝尖晶石的形成。同时也改变了原料之间的反应进程,进而使得复相材料包含CA和CaSnO3等更多组元。随着SnO2在CA6和镁铝尖晶石中的不断固溶,其物相形貌也发生变化。

(3)随SnO2加入量的增加,复相材料的体积密度增大,显气孔率先增大后降低,弯曲强度相应提高。当SnO2加入量为35%、烧结温度为1600 ℃时,复相材料具有最低显气孔率22.38%和最大耐压强度240 MPa。

[1] STUDART A R, GONZENBACH U T, TERVOORT E, et al. Processing routes to macroporous ceramics∶ a review [J], Journal of the American Ceramic Society, 2006, 89(6)∶ 1771-1789.

[2] 朱新文, 江东亮, 谭寿洪. 多孔陶瓷的制备、性能及应用∶ (I)多孔陶瓷的制造工艺[J]. 陶瓷学报, 2003, 24(1)∶ 40-45.

ZHU X W, JIANG D L, TAN S H. Journal of Ceramics, 2003, 24(1)∶ 40-45.

[3] QIAN Junmin, JIN Zhihao, WANG Xiaowei. Porous SiC ceramics fabricated by reactive infiltration of gaseous silicon into charcoal [J]. Ceramics International, 2004, 30∶ 947-951.

[4] 李楠, 顾华志, 赵惠忠. 耐火材料学[M]. 北京∶ 冶金工业出版社, 2010.

[5] GARSEL D V, BUHR A, GNAUCK V G. Long term high temperature stability of microstructure calcium hexaluminate based insulating materials [C]. UNITECR’99, Berlin, Germany, 1999∶ 181-186.

[6] 王长宝, 王玺堂, 张保国. 浇注-烧结法合成六铝酸钙[J]. 耐火材料, 2008, 42(4)∶ 264-266.

WANG C B, WANG X T, ZHANG B G. Refractories, 2008, 42(4)∶ 264-266.

[7] 李天清, 李楠, 李友胜. 反应烧结法制备六铝酸钙多孔材料[J].耐火材料, 2004, 38(5)∶ 309-311.

LI T Q, LI N, LI Y S. Refractories, 2004, 38(5)∶ 309-311.

[8 BRADT R C. Mg-Al spinel∶ Is it the mullite of the 21st century? [J]. Refractories Applications and News, 2004, 9(4)∶ 8-10.

[9] FUHRER M, HEY A, LEE W E. Microstructural evolution in self-forming spinel/calcium aluminate-bonded castable refractories [J]. Journal of the European Ceramic Society, 1998, 18∶ 813-820.

[10] 李利平, 严云, 胡志华, 等. 二步法低温制备六铝酸钙/镁铝尖晶石复相陶瓷[J]. 硅酸盐学报, 2015, 43(3)∶ 304-310.

LI L P, YAN Y, HU Z H, et al. Journal of the Chinese Ceramic Society, 2015, 43(3)∶ 304-310.

[11] 刘艳改, 卫李贤, 房明浩, 等. 六铝酸钙/镁铝尖晶石复相材料的制备及性能[J]. 硅酸盐学报, 2010, 38(10)∶ 1944-1947.

LIU Y G, WEI L X, FANG M H, et al. Journal of the Chinese Ceramic Society, 2010, 38(10)∶ 1944-1947.

[12] 罗琼, 顾华志, 孙光思, 等. MA/CA2复相材料与水泥熟料反应特性研究[J]. 硅酸盐通报, 2015, 34(9)∶ 2520-2524.

LUO Q, GU H Z, SUN G S, et al. Bulletin of the Chinese Ceramic Society, 2015, 34(9)∶ 2520-2524.

[13] YUAN Wenjie, ZHU Qingyou, DENG Chengji, et al. Effects of SnO2addition on the properties of alumina-magnesia refractory castables [J]. New Journal of Glass and Ceramics, 2015, 5∶ 1-7.

[14] AZAD A M, MIN L J. Mg2SnO4ceramics I. Synthesisprocessing-microstructure correlation [J]. Ceramics International, 2001, 27∶ 325-334.

[15] XU Jiansheng, XUE Dongfeng. Chemical synthesis of BaCO3with a hexagonal pencil-like morphology [J]. Journal of Physics and Chemistry of Solids, 2006, 67∶ 1427-1431.

[16] UTSUNOMIYA A, TANAKA K, MORIKAWA H, et al. Structure refinement of CaO·6Al2O3[J]. Journal of Solid State Chemistry, 1988, 75∶ 197-200.

[17] WITTMANN A, SEIFERT K, NOWOTNY H. A contribution to the construction of the calcium-titanium(iii)-aluminates [J]. Chemical Monthly, 1958, 89∶ 225-228.

Effects of Tin Oxide on Preparation and Properties of Calcium Aluminate/ Magnesium-Aluminum Spinel Composites

SHANG Heng, YUAN Wenjie, ZHU Qingyou, DENG Chengji, ZHU Hongxi

(The State Key Laboratory of Refractories and Metallurgy, Wuhan University of Science and Technology, Wuhan 430081, Hubei, China)

With the advantages of their components such as high melting point, low thermal conductivity and good corrosion resistance, calcium aluminate/ magnesium-aluminum spinel composites have a very wide application prospect in high temperature industries. Calcium aluminate/magnesium-aluminum spinel composites were prepared at 1300-1600 °C by using light-burned dolomite, alumina and tin oxide as raw materials. Effects of tin oxide on the phase composition, microstructure and properties of calcium aluminate/ magnesium-aluminum spinel composites were investigated by X-ray diffraction and scanning electron microscopy. The results showed that the mass loss and shrinkage of sintered samples varied due to the sublimation of tin oxide and the decomposition of light-burned dolomite. Tin oxide not only enhanced the formation of calcium hexaluminate and magnesium-aluminum spinel but also made monocalcium aluminate and CaSnO3involved in composites as a result of the effect of SnO2on the reaction process. Moreover, the morphology of the phases was changed because of the solution of SnO2in calcium hexaluminate and magnesium-aluminum spinel. With the increase of SnO2addition, the apparent porosity of composites firstly increased and then decreased. When the SnO2content was 35%, the composites sintered at 1600 ℃ achieved the highest compressive strength of 240 MPa.

calcium aluminate; magnesium-aluminum spinel; tin oxide; microstructure; strength

date: 2016-01-12. Revised date: 2016-04-07.

10.13957/j.cnki.tcxb.2016.05.003

TQ174.75

A

1000-2278(2016)05-0465-06

2016-01-12。

2016-04-07。

国家自然科学基金(51502214,51574187)