高钛高炉渣利用研究现状

2016-12-07丁满堂

丁满堂

(攀枝花学院资源与环境工程学院,四川攀枝花617000)

高钛高炉渣利用研究现状

丁满堂

(攀枝花学院资源与环境工程学院,四川攀枝花617000)

讨论攀枝花高钛高炉渣各种利用技术方案的优缺点。提出了绿色、高值综合利用高钛高炉渣的四个原则。并指出高温选择性碳化—磁选—低温加氧选择性氯化、等离子熔融还原提钛、熔体控制冷却过程中离心超重力富集是今后高钛高炉渣综合利用工业化发展的主要方向。固体透氧膜熔盐电解、冶金改性选矿分离技术还需解决提高钛的回收率、降低能耗、解决设备大型化等相关问题后方能走向实用化、工业化。

高钛高炉渣;综合利用;提钛;富集;分离

1 引言

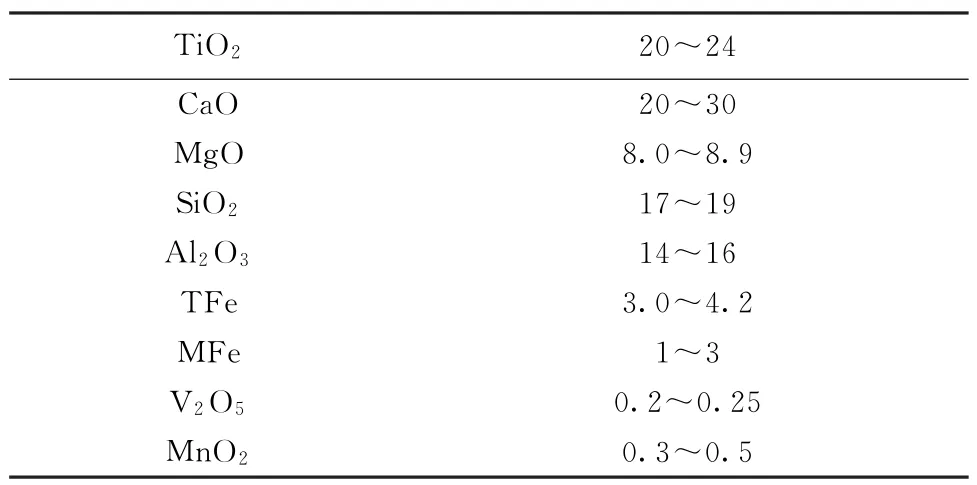

攀枝花高钛高炉渣中除富含大量的氧化钙、氧化镁、二氧化硅、氧化铝、氧化铁、金属铁、物理显热等资源外,还富含大量的二氧化钛资源,是宝贵的战略资源和二次资源。攀枝花钛资源占全国钛资源的90%,而攀枝花高钛高炉渣中的钛资源又占攀枝花钛资源的50%左右。因此,必须尽可能地综合利用攀枝花高钛高炉渣。攀枝花高钛高炉渣主要化学成分见表1。

表1 攀枝花高钛高炉渣成分(%)

2 目前利用方式与存在的问题

现阶段,有50%左右的高钛高炉渣用作建筑陶瓷、地砖、水泥掺合料、制造铸石、矿棉、保温材料,建筑用轻型墙板、混凝土的沙子、碎石、铺路材料等。但其基本未利用高钛高炉渣中的钛资源。另外,用作石油压裂支撑剂,但其用量有限。其余部分高钛高炉渣,要么为其修专业的渣场进行堆放贮存,要么是随意丢弃、排入金沙江中,造成土地浪费、环境污染。特别是造成宝贵的战略资源钛的大量流失浪费,以后无法富集再生。

3 现阶段研究的主要方向与存在的问题

3.1 高温选择性碳化—低温选择性氯化制取TiCl4

高钛高炉渣高温选择性碳化—低温选择性氯化制取TiCl4工艺是在大于1 500℃条件下,高钛高炉渣中TiO2与碳反应生产TiC,然后在400℃~550℃,使Cl2选择地与TiC反应生成TiCl4气相,而其它组分依然以固相形式存在[1]。碳化高炉渣经选择氯化后得到的TiCl4气体,通过精炼除杂后即可成为制造生产海绵钛、钛白的中间产品,从而实现高钛高炉渣中钛的有效提取。

目前该工艺已进入液态红渣入炉工业试验阶段,其存在的主要问题有[2—3]:(1)在高温碳化过程中,容易形成泡沫渣、炉底上涨、碳化率低;(2)在氯化过程中,氯化残渣占碳化高炉渣的80%,排渣量较大,必须采用连续加料、连续排渣的操作方式。

3.2 高温碳化—碳化渣分选TiC或Ti(C,N)

高温碳化的原理同3.1所述。由于TiC熔点高,密度大,相对比重大,是铁磁性物质,在高温碳化过程中易在熔渣中形成富集带,因此可采用磁选。

碳化后的高钛高炉渣中TiC含量15%~17%,以环状、絮团状、丝状聚集在一起,直径为100μm~600μm。其周围包裹着黄长石、硅酸钙、透辉石等。通过控制磨矿粒度、磁选条件,得到TiC含量为36%~43%的精矿。但产率仅为13.94%,不经济,无法推广。

据资料[4]介绍:以攀钢含钛高炉渣为原料,在1 600℃加入10%的钒钛磁铁精矿对渣中钛氧化物进行还原碳化,生成含17% TiC,采用磁选—浸出或浸出—磁选的联合工艺,可获得含TiO2(以TiO2分析)60%~68%的TiC精矿,回收率分别为58.3%和80.1%。在碳化过程中通入氮气有利于降低粘度,在配料中加入钒钛铁精矿均有利于TiC微粒团聚,磁选指标提高。碳化渣水淬处理可防止TiC被再氧化,并有利于后序工艺的处理。此工艺通过酸浸出处理提高了分选回收率,但大量浸出液无法有效处理,会造成二次环境污染。

3.3 硅热法冶炼硅钛铁合金

攀钢曾在200KVA单电极直流电弧炉上用含22.57%TiO2的高炉渣为原料, FeSi75为还原剂冶炼硅钛铁合金实验[5],合金含Ti:23.45%、Si:44.06%,钛回收率54.03%,还原残渣含7.09%TiO2。还原所得硅钛铁合金经工业试用,可以代替钛铁使用。该工艺未能大规模推广的主要原因是电能消耗过高。另外,合金中Ti/Si比值较低,影响其使用范围。

3.4 铝热法冶炼硅钛铝合金

研究表明:硅钛铁合金中Ti/Si比值越高,其在钢铁工业应用范围越广。以含21.61%TiO2高炉渣为原料,在5t炼钢电弧炉上进行了铝热法冶炼硅钛铝合金工业试验。原料配比为:高钛高炉渣:还原剂为4: 1。将含钛高炉渣和还原剂混合均匀后,先部分铺在炉底,送电起弧,再将剩余炉料缓缓加入电炉内,炉料缓慢熔化,全部熔融时间约40min,精炼期30min。合金中Ti为38%~52%、Si为31%~39%、Fe为11%~14%。TiO2回收率为90.3%~97.7%,提Ti后残渣中TiO2<2%。试验表明:工业条件有利于高钛高炉渣熔融还原提钛[6]。

3.5 高温改性处理—选择性富集含钛矿物—选矿分离

“选择性富集、长大与分离”是通过高温氧化改性,使渣中大部分钛富集于钙钛矿相中,通过优化热处理条件等促使其长大,最终通过选矿方法将钙钛矿分离出来,并采用硫酸浸出其中的TiO2。在1 500℃,通过控制炉渣碱度、供氧量,将渣中C、Ti(C、N)以及其它低价Ti离子氧化后,以0.5℃/min~1℃/min的冷却速度将温度降至1 000℃,得到改性高炉渣。然后冷却、破碎、筛分、球磨,经多级选矿后得到钙钛矿精矿。最后采用硫酸法流程制钛白粉。通过调整熔渣组成、控制热处理条件、选择合适的添加剂等措施,实现钙钛矿相选择性富集与长大。钙钛矿相中含TiO2占炉渣中Ti总量由原渣的48%增至改性高炉渣的80%,晶粒粒度由5μm~20μm长大至80μm~240μm[1、3、7]。

3.6 直接酸浸提钛

用硫酸分解含钛高炉渣,在酸溶液中加入硫酸铵,小于5℃冷冻生产硫酸铝铵除去铝,然后进行水解制得TiO2为99%的钛黄粉,TiO2回收率为65.85%,残渣可用于制水泥[1、6]。但产生大量废酸和绿矾无法处理。

3.7 熔盐电解制取合金

上海大学在实验室条件下,采用固体透氧膜(SOM)熔盐电解法,在1 000℃氩气保护条件下,电压3.8V直接电解高钛高炉渣与钛白粉的烧结块,最终获得Ti5Si3合金粉末,能够去除其中所含高碱度金属杂质[8—9]。3.8 直接选矿工艺

直接使用重选、浮选、表面强化等选矿技术分选钙钛矿,获得精矿含TiO2为38%~43%,尾渣含TiO2为18.5%~18.6%,钛回收率29%~37%[1、6]。其钛的利用率不高,未得到推广。

3.9 高温碱处理工艺

有学者[6、7]进行过在700℃~800℃用碱处理含钛高炉渣的相关研究。但因碱用量过大、残渣钛含量高、污染空气等原因产业化前景不乐观。

4 未来的发展方向

攀枝花普通高炉冶炼钒钛磁铁矿44年来,已经积累了7 000万吨高钛高炉渣,每年产渣量还在以500万吨~600万吨的速度递增。虽然通过建筑用料、高钛石油压裂支撑剂等每年大约可消耗掉300万吨的高炉渣,每年仍以200万吨~300万吨的净速度递增。作为占攀枝花钛资源总量50%的高钛高炉渣,采用上述简单的利用方式,会造成高钛高炉渣中钛资源永久流失,不能再回收利用,从而造成资源浪费。个人认为要充分利用高钛高炉渣资源应符合以下条件:(1)充分利用钛资源;(2)不能造成环境的二次污染; (3)尽可能回收利用高温显热;(4)经济合理。

综合以上因素,个人认为以后的发展方向为:

4.1 高温选择性碳化—磁选分离与低温选择氯化

该工艺技术来源于攀枝花钢铁研究院,目前已建成工业试验生产线并经多次工业试验。其技术方案是:高钛高炉渣熔融选择性碳化,生成碳化钛,冷却粉碎、磁选分离得到碳化钛。然后将碳化钛进行低温选择氯化分离得到粗TiCl4,粗TiCl4精制除杂后得到精TiCl4,作为商品出售。氯化残渣可用于水泥、复合肥等,不存在二次污染。该工艺全流程高炉渣中钛回收率为75.45%,生产成本与高钛渣高温氯化的成本基本相当,具有明显的产业化前景。同时,在低温氯化过程中,必须加氧氯化,否则达不到选择氯化的目的与效果[10]。确保钛的氯化率>85%,钙的氯化率<7%,镁的氯化率<5%,硅、铝不氯化[3、11]。

工业试验结果表明还需降低成本,开拓市场,以提高市场竞争力。同时应解决好碳化率与炉底维护、正常出炉、加料制度、温控制度、冶炼时间之间的平衡关系。否则追求过高的碳化率会造成炉底上涨、出炉困难,以致出现恶性循环,无法操作的局面。建议将碳化率控制在85%左右,冶炼时间控制在150min~180min[2],在冶炼的前期、中期加碳量不宜过多,使钛只还原为低价钛,而不是碳化钛。

4.2 等离子熔融还原提钛

主要为武汉科技大学等单位开发,其工艺方案为:高钛高炉渣与还原剂混合后在等离子炉内熔炼,获得硅钛铁合金,残渣用于制备水泥或炼钢脱硫精炼剂。还原合金产品中钛达43%以上,残渣中TiO2小于2%。其反应迅速,合金收得率高[1]。是绿色利用高钛渣的重要途径,但硅钛合金的产品应用相关问题还需研究。

4.3 冶金改性选矿分离技术

其技术主要为东北大学、昆明理工大学等单位开发。其工艺路线为:高钛高炉渣与改性剂混合后,在高温下进行吹氧熔炼,生产钙钛矿。并通过控制冷却速度,使其选择性长大、富集。待冷却后再进行选择性分离,获得钙钛矿精矿与残渣。当改性高炉渣含TiO2为17.45%时,精矿TiO2品位为40.12%,回收率达38.66%;当改性高炉渣含TiO2为21%以上时,精矿TiO2品位为45%[1、6]。选择性析出分离能改变高钛高炉渣中钛矿物“细小、分散”的特点,实现“富集与长大”的转化。选择性析出与分离是冶金与选矿相结合的绿色分离技术。但其还需解决钛回收率不高、能耗高与废弃物利用问题。

4.4 熔盐电解制取Ti5Si3合金

固体透氧膜(SOM)熔盐电解要走向工业化应用还必须解决实用化与大型化过程的相关问题。

4.5 熔体冷却过程中离心超重力富集

北京科技大学在实验室中控制液态炉渣,在冷却速度为5℃/min、重力系数G≥750的环境中离心冷却,含钛高炉渣中的钙钛矿相沿着超重力方向出现分层,并且其粒度大小沿超重力方向呈现梯度分布。经过选矿分离后,富集到精矿TiO2品位为34.8%,尾矿TiO2品位为11.28%。精矿钛回收率为77.13%[12]。该工艺如能采用热装工艺,就不需要两次加热,可减少能耗,不需要外加添加剂等物质。但需解决大型工程离心设备的控制冷却条件,方能进行工业试验等工作。

5 结论

(1)高温选择性碳化—磁选—低温加氧选择性氯化工艺是高钛高炉渣综合利用最具有工业实用产业价值的技术方案,但还需优化碳化过程工艺制度,选择最佳工艺参数,以降低碳化过程成本,并加强市场开拓,以提高市场竞争力。

(2)等离子熔融提钛工艺具有综合利用高钛高炉渣的特点,是绿色应用高钛高炉渣的重要途径,但还应解决产品合金的工业应用化等问题。

(3)固体透氧膜熔盐电解制取硅钛铁合金工艺可短流程分离高钛高炉渣中钛、硅合金元素,同时去除碱性杂质,但还需解决实用化与工业化应用的相关问题。

(4)熔体控制冷却、离心超重力富集工艺对钙钛矿的富集分层较好。如能采用热装工艺,就不存在两次加热与添加其它物质冲淡钛品位的问题,具有较好的前景,但还需解决实用化的问题。

(5)冶金改性选矿分离技术存在两次加热,添加改性剂等材料冲淡钛品位的问题。同时,还应解决钛回收率不高、能耗高、尾渣利用等相关问题,方能走向实用化过程。

[1] 李兴华,王雪松,刘知路,等.高钛高炉渣综合利用新方向[J].钢铁钒钛,2009,30(3):10—16.

[2] 李良.高钛型高炉渣碳化工艺过程炉底上涨控制技术研究[J].钢铁钒钛,2013,34(2),7—10.

[3] 陆平.攀钢高炉渣综合利用产业化研究进展及前景分析[J].钢铁钒钛,2013,34(3):33—38.

[4] 冯成建,张建树.采用攀钢高炉渣制取碳化钛的试验研究[J].矿产综合利用,1997,(6):34—40.

[5] 黄守华,潘竟业,张荣禄.攀钢高炉渣熔融还原碳化TiO2半工业试验研究[J].钢铁钒钛, 1994,15(2):17—21.

[6] 杨绍利,盛继孚,敖进清.钛铁矿富集[M].北京:冶金工业出版社,2012.

[7] 易小祥,李亚伟,杨大兵.含钛高炉渣选择性析出分离技术研究进展[J].矿产保护与利用, 2007(6):42—46.

[8] 邹星礼,鲁雄刚,李重河,等.含钛复合矿选择性提取制备钛合金[J].上海大学学报(自然科学版),2011,17(1),1—5.

[9] 邹星礼,鲁雄刚.攀枝花含钛高炉渣直接制备钛合金[J].中国有色金属学报,2010,20(9): 1829—1835.

[10]彭毅.碳化攀钢高炉渣低温选择氯化的热力学分析[J].钛工业进展,2005,22(6):45—48.

[11]黄家旭,杨仰军,陆平,等.攀钢碳化高炉渣低温氯化试验研究[J].钢铁钒钛,2011,32(4): 12—15.

[12]李军成,郭占成,高金涛.CaO-TiO2-SiO2-Al2O3-Mg O熔体冷却过程中钙钛矿相超重力富集[J].稀有金属,2014,38(1):93—100.

Research State of Utilization of High Titanium-bearing Slag

DING Man-tang

(College of Resources and Environmental Engineering,Panzhihua University,Panzhihua,617000,Sichuan,China)

It was discussed that various utilization technology of high titanium-bearing slag in Panzhihua are of advantages and disadvantages currently.Four principles which high titanium bearing slag was utilized in order to green and high-value were proposed.Development direction of high titanium-bearing slag comprehensive utilization was high-temperature selective carbonization and magnetic separation and low-temperature selective chlorination in the presence of oxygen,extraction of titanium in smelting reduction used of plasma,solid oxygen-ion membrane molten salt electrolysis,centrifugal enriching from melt by super gravity during cooling process,was pointed out.After the solid oxygen-ion membrane molten salt electrolysis and changing natures of slag by metallurgical method and mineral separation will solve the questions that the recovery of titanium was raised,energy consumption was reduced,Large-scale equipment would to be solved,and other related issues,its will be could to use and to industrialize.

high titanium-bearing slag;comprehensive utilization;extraction of titanium;enrichment;separation

1001—5108(2016)03—0001—05

TF823

A

丁满堂,副教授、高级工程师,主要从事冶金技术研究。