Mg-Mn-RE镁合金微弧氧化工艺研究

2016-12-07张白冰李玉海

张白冰,李玉海,刘 贺

(沈阳理工大学 材料科学与工程学院,沈阳110159)

Mg-Mn-RE镁合金微弧氧化工艺研究

张白冰,李玉海,刘 贺

(沈阳理工大学 材料科学与工程学院,沈阳110159)

以膜层耐蚀性为研究指标,分别利用浓度单变量法及正交试验法对微弧氧化电解液体系、工艺参数进行优化。确定电解液体系配方为15g/L NaAlO2,9g/L Na3PO4,3g/L NaF,4g/L NaOH;优化后的工艺参数为正向电压300V,占空比15%,频率600Hz,时间15min;工艺参数对膜层耐蚀性影响的主次顺序为:电压、占空比、频率、时间。

Mg-Mn-RE镁合金;微弧氧化;耐蚀性能

镁合金以其优异的性能广泛应用于汽车、计算机及通讯等领域,被人们称为21世纪的“绿色工程材料”[1-2]。但由于耐蚀性差,制约了进一步的发展与应用[3]。采用微弧氧化技术可以在镁合金表面生成陶瓷膜,由于陶瓷膜具有将镁合金与腐蚀介质阻隔的作用,在一定程度上提高了镁合金的耐蚀性能。

稀土镁合金是最有前途的耐蚀镁合金,稀土元素的加入还可以改善其铸造性能与焊接性能[4]。Mg-Mn-RE镁合金与Mg-Mn镁合金相比,综合性能更加优良。利用微弧氧化处理进一步提高其耐蚀性对应用范围的扩展具有重要意义。如今国内外关于镁合金微弧氧化的研究一般集中在Mg-Al、Mg-Zn等常规镁合金,有关Mg-Mn-RE镁合金微弧氧化的研究相对较少,其相关的微弧氧化工艺没有权威的参考,又由于电解液体系与工艺参数是影响微弧氧化膜层质量的重要因素,故本文在前期工作的基础上对Mg-Mn-RE镁合金微弧氧化的电解液体系及工艺参数进行探索性的实验,得出适合Mg-Mn-RE镁合金的微弧氧化工艺。

1 实验材料与检测方法

本文利用线切割技术将Mg-Mn-RE镁合金尺寸加工为20mm×20mm×2mm。经砂纸打磨光亮使试件表面平整无明显划痕,并将棱角打磨圆滑。然后将预处理过的试件利用去离子水和丙酮超声清洗,干燥后密封待用。

实验电源采用WHD-300双相脉冲电源。以镁合金为阳极,不锈钢板为阴极,采用恒压模式进行微弧氧化实验。实验过程中,电解液需不断搅拌以使溶液中离子浓度各处均匀平衡,并保证溶液温度在20~30℃之间。微弧氧化处理后的试件经水洗、干燥后采用TT230数字覆盖层测厚仪测量膜层厚度。利用CHI 660d型电化学工作站分析膜层的Tafel极化曲线以检验其耐蚀性能。测试使用三电极体系,其中辅助电极为213型铂电极,参比电极为232型饱和甘汞电极。测试溶液为用去离子水配制的3.5%NaCl溶液。

2 电解液体系的优化

本文在前期工作中确定了Mg-Mn-RE镁合金微弧氧化电解液体系为铝酸盐体系(15g/L NaAlO2,4g/L NaOH)。铝酸盐体系制备的膜层中含有尖晶石相的MgAl2O4,由于其耐高温腐蚀的特点使得膜层的耐蚀性较其它电解液体系制备的膜层好,但是单一电解液体系并不能满足实际服役工况的需要,还要加入适当的添加剂提高膜层的综合性能。铝酸盐体系制备的膜层容易发生尖端放电影响膜层的规整性[5],而Na3PO4作为辅助成膜剂,可以使膜层变得均匀致密,对膜层的耐蚀性和硬度也有很好的改善;NaF可以显著提高膜层厚度与耐蚀性。本文将Na3PO4与NaF作为添加剂加入到电解液中,采用浓度单变量实验对选定的电解液配方进行实验,并对不同浓度Na3PO4及NaF对膜层的厚度及耐蚀性的影响进行分析研究。各组分浓度如表1所示,其中第一组为基准组。

表1 单变量实验时各组浓度 g/L

2.1 Na3PO4对微弧氧化膜层耐蚀性的影响

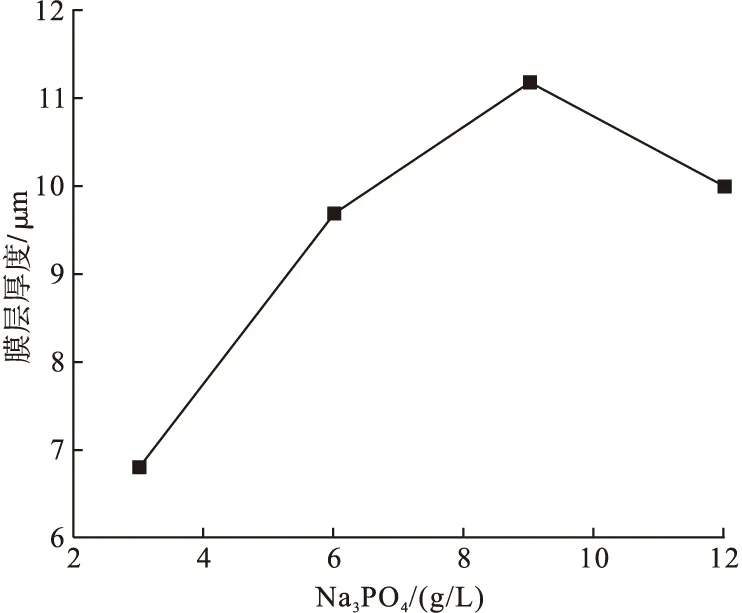

分别改变Na3PO4的浓度为3g/L、6 g/L、9 g/L、12 g/L,进行浓度单变量实验。不同浓度的Na3PO4对膜厚的影响趋势如图1所示。Na3PO4浓度由3g/L增至9g/L时,膜厚随Na3PO4浓度的增加而增大,并在Na3PO4浓度为9g/L时达到最大值。而当Na3PO4浓度增至12g/L时,膜厚下降且膜层表面不均匀出现斑点。由图1可知,当Na3PO4浓度为9g/L时,膜厚最大为11.2μm,而Na3PO4浓度超过9g/L时,膜层出现击穿现象,表面不均匀且厚度下降。

图1 膜厚与Na3PO4含量之间关系曲线

图2为不同浓度Na3PO4制备的膜层与基体的Tafel极化曲线。表2为Tafel极化曲线拟合数据,表中Ecorr和Icorr分别为腐蚀电位和腐蚀电流密度。ba、bc为阳、阴极斜率,Rp为极化电阻。镁合金是活性溶解材料,对其耐蚀性进行评价时,主要指标为腐蚀电流密度Icorr,Icorr越小说明膜层发生腐蚀时腐蚀速率越慢,膜层的耐蚀性越好。由图表分析可知,当Na3PO4浓度为9g/L时,Icorr最小,说明膜层耐蚀性最好。而当Na3PO4浓度为12g/L时,由于其膜层表面不均匀分布有孔洞等缺陷,使得腐蚀介质可以进入到膜层中导致Icorr增大,膜层的耐蚀性下降。

图2 不同浓度Na3PO4制备的膜层与基体的Tafel极化曲线

NOEcorr/VIcorr/(A·cm-2)bc/mVba/mVRp/(Ω·cm2)1-1 571 775×10-44 1298 6991 91×1022-1 473 690×10-66 4198 6876 41×1033-0 581 508×10-64 6575 6285 72×1034-0 511 236×10-64 5917 2745 65×1045-0 497 310×10-65 3925 0812 68×104

2.2 NaF对镁合金微弧氧化耐蚀性的影响

NaF在反应过程中可以起到缓蚀剂的作用,由于电解液中F-浓度的增加可以提高Mg2+在放电通道的迁移速度,使更多Mg2+与O2-结合,从而加快膜层生长速度,有利于膜层的形成[6],使得膜厚增大。不同浓度NaF对膜厚的影响趋势如图3所示。由图3可以看出,当NaF浓度过低时,由于溶液的电导率也较低,发生击穿瞬间的能量较小,膜层生长不完全导致膜厚较小。而随NaF浓度的增加,电解液电导率增大,膜厚随NaF浓度的增加而增大,当NaF浓度达到7g/L时,会引起严重的尖端放电,导致成膜效率严重下降,膜层表面缺陷增多,膜厚大幅度降低。

图4为不同浓度NaF制备的膜层和基体的Tafel极化曲线,表3为极化曲线拟合数据。由图4、表3可知,随着NaF浓度的增加,膜层的耐蚀性呈先增大后减小的趋势。当NaF浓度很低时,膜层生长不完全,耐蚀性较差;当NaF浓度过高时,由于严重的尖端放电会引起膜层缺陷增多,而这些缺陷则为腐蚀介质提供了通道,导致腐蚀加快,耐蚀性下降。故在NaF浓度为3g/L时,Icorr最小,膜层的耐蚀性最好。这与前期工作得出的结论一致,膜厚与耐蚀性并没有直接的关系,只有膜层结构紧凑、缺陷少才能使膜层耐蚀性得到实质的提高。

图3 膜厚与NaF含量之间关系曲线

图4 不同浓度NaF制备的膜层与基体的Tafel极化曲线

NOEcorr/VIcorr/(A·cm-2)bc/mVba/mVRp/(Ω·cm2)1-1 571 775×10-44 1298 6991 91×1022-0 565 955×10-65 5784 6487 1×1033-0 541 234×10-64 1774 6384 72×1044-0 531 880×10-64 9195 2862 26×1045-0 512 366×10-64 7175 0851 87×104

由以上浓度单变量实验可以得出本文的电解液体系组成:15g/L NaAlO2,9g/L Na3PO4,3g/L NaF,4g/L NaOH。此电解液体系制备的膜层厚度较大,耐蚀性最好。

3 电参数的优化

微弧氧化的电参数对膜层的组织结构及耐蚀性的影响极大,主要包括电压、占空比、频率。本文采用正交试验法,以电压、占空比、频率、时间作为四因素,每个因素各选用四水平按照L16(45)正交表格进行正交试验,并优化出微弧氧化最佳电参数。

3.1 正交表格的计算

本文严格按照L16(45)正交表格进行正交试验,并以腐蚀电流密度(Icorr)作为正交试验的评定指标,Icorr越小,耐蚀性越好。膜层的水平设计及腐蚀电流密度(Icorr)见表4。表中R值为极差,R越大,表示该因素对实验结果的影响越大。

表4 微弧氧化工艺参数及腐蚀电流密度

由表4中R值的大小可知:

R电压>R占空比>R频率>R空白>R时间

故各因素对实验结果影响的程度从主到次的顺序为,电压、占空比、频率、空白、时间。又由于各因素列的K值比较可知:

电压因素列:K1>K2>K4>K3;频率因素列:K2>K3>K1>K4;时间因素列:K1>K2>K4>K3;占空比因素列:K2>K3>K4>K1

由于Icorr越小,膜层的耐蚀性越好,故K值越小越好。故由正交表格计算得出,最优方案为电压300V、频率800Hz、时间15min、占空比15%。

3.2 正交实验结果分析

电压是影响膜层耐蚀性的首要因素。电压较低时,提供的能量小不利于成膜;而电压过大时,由于电流及放电能量的增大,使膜层在击穿过程中受到极大的破坏,表面放电孔径增大,瞬间产生的热量越多,生成的熔融物不易凝结而覆盖在膜层表面导致局部烧蚀或过厚,从而影响膜层的成膜质量[7]。由图5分析可知,膜层的Icorr随着电压的增加而降低,并在300V时达到最小值,说明此时膜层致密均匀,缺陷较少,耐蚀性最好。

图5 正交试验结果分析趋势图

占空比对膜层耐蚀性的影响仅次于电压。占空比决定脉冲的放电时间,对微弧氧化膜层的形成和质量有较大的影响。占空比过高或过低都不利于膜层的形成。过高时反应剧烈,大量喷溅出的熔融物使膜层表面粗糙系数增大,致密性及耐蚀性下降,而过小则导致反应过程中提供的能量不足不利于成膜[8]。由图5可知,当占空比为15%时,膜层的Icorr最小,说明此时膜层的耐蚀性最好。而随着占空比的增大,膜层的Icorr也随之增加。

频率是影响膜层耐蚀性的第三因素,由于不同频率在周期内脉冲时间不同,导致在反应过程中传递的能量不同。频率越大,周期内脉冲时间越短,传递的能量强度越小,膜层表面缺陷的数量越少[9]。由图5可知,Icorr在频率为800Hz时达到最小值,说明此时膜层耐蚀性最好。

时间对膜层的质量影响较大,时间过长导致膜层缺陷增多,时间过短则不利于成膜。由图5可以看出,在本实验中5~15min时Icorr随着时间的增加而减小并在15min时达到最小值,当时间为20min时Icorr又有所增加。

4 结论

(1)Na3PO4的加入可以改善膜层的耐蚀性及致密性,过量加入Na3PO4会使膜层表面出现击穿

现象使成膜效率下降;NaF可以显著提高膜厚及耐蚀性,然而添加量过多则会引起严重的尖端放电导致耐蚀性下降。

(2)适合Mg-Mn-RE镁合金的电解液体系组成:15g/L NaAlO2,9g/L Na3PO4,3g/L NaF,4g/L NaOH。

(3)由正交试验分析可知:电参数对膜层耐蚀性能影响的主次顺序为:电压、占空比、频率、时间。并根据正交表格的计算得出最佳工艺参数为正向电压300V、占空比15%、频率600Hz、时间15min。

[1]张丁非,彭建,丁培道,等.镁及镁合金的资源、应用及其发展现状[J].材料导报,2004,18(4):72-76.

[2]Eliezer D,Aghiion E,Froes F H.Magnesium Science,Technology and Applications[J].Advanced Performance Materials,1998,5(3):201-212.

[3]张勇,张泰峰,赵维义,等.镁合金表面处理现状和发展趋势[J].青岛理工大学学报,2010,31(4):111-115.

[4]余刚,刘跃龙,李瑛,等.Mg合金的腐蚀与防护[J].中国有色金属学报,2002,12(6):1088-1094.

[5]Oscar K,Danny W.Anodizing of pure magnesium in KOH-Aluminate solutions under sparking[J].J Electrochem Soc,1999,146(5):1751-1761.

[6]李红龙,宁成云,劳永华,等.氟离子对镁合金微弧氧化膜层形成影响规律[J].稀有金属材料与工程,2013,42(4):1707-1709.

[7]杜翠玲,陈静,汤丽,等.正向电压对ZK60镁合金微弧氧化过程及膜层的影响[J].中国有色金属学报,2014,24(4):1118-1125.

[8]宾远红,刘英,李培芬.频率和占空比对镁合金微弧氧化的影响[J].科学技术与工程,2011,11(4):7640-7643.

[9]顾艳红,宁成云,余遵雄,等.脉冲频率对镁合金微弧氧化膜层在仿生液中耐蚀性的影响[J].稀有金属材料与工程,2014,43(4):2463-2467.

(责任编辑:马金发)

Preparing Process of Micro-arc Oxidation on Magnesium Alloy Mg-Mn-RE

ZHANG Baibing,LI Yuhai,LIU He

(Shenyang Ligong University,Shenyang 110159,China)

Based on the corrosion resistance of the coating,the univariate experiment and orthogonal test method were used to optimize the process parameters.The obtained feasible formulation is as follows 15g/L NaAlO2,9g/L Na3PO4,3g/L NaF,4g/L NaOH.The optimized process parameters are300V voltage,15% duty cycle,600Hz frequency,15min oxidation time.The order of the influence of process parameters on the corrosion resistance of the coatings is voltage,duty cycle,frequency and time.

Mg-Mn-RE magnesium alloy;micro-arc oxidation(MAO);corrosion resistance

2015-09-23

张白冰(1990—),男,硕士研究生;通讯作者:李玉海(1962—)男,教授,博士,研究方向:材料表面加工。

1003-1251(2016)04-0102-05

TG178

A