核电站不锈钢贮罐焊接变形控制

2016-12-07李汉胜程晓玲付龙飞

唐 识,李汉胜,程晓玲,付龙飞

(国核示范电站有限责任公司,山东荣成264312)

核电站不锈钢贮罐焊接变形控制

唐 识,李汉胜,程晓玲,付龙飞

(国核示范电站有限责任公司,山东荣成264312)

以核电站换料水箱为例,介绍了换料水箱功能、设计要求、换料水箱组成、制造流程;分析了00Cr19Ni10(304L)材料的焊接特点、焊接施工过程中的难点、焊接变形的原因;总结控制焊接变形的焊接原则、焊接变形控制方法和焊接变形控制措施。为核电站后续贮罐现场焊接变形控制提供依据。

核电站;不锈钢贮罐;焊接变形控制

0 前言

核电厂由核岛(主要是核蒸汽供应系统)、常规岛(主要是汽轮发电机组)和电厂配套设施(BOP)三大部分组成。核电站安装过程中,为了区分不同专业、不同类型的安装工作,根据安装施工作业的特点、性质、质量要求和技术难度等,通常核岛安装工作划分为10个机电工作包(EMP-Electro Mechanical Package),其中EM7包为现场非标贮罐的预制与安装工作包,EM7工作包共有17台非标贮罐:PTR(反应堆换料水池和乏燃料水池的冷却和处理系统,简称换料水箱)2台、TEP(硼回收系统,简称除气水箱)3台、REA(反应堆硼和水补给系统,简称补给水箱)2台、TEU(废液处理系统,简称废液贮罐)2台、ASG(辅助给水系统,简称辅助给水箱)2台、SEL(常规岛废液排放系统,简称常规岛废液排放贮槽)3台、TER(核岛废液排放系统,简称核岛废液排放贮槽)3台。

换料水箱为核安全二级、质保等级为QA1、清洁度等级为A1级核安全级设备,换料水箱的质量很大程度上决定了该设备的使用寿命。焊接是换料水箱重要的制造工艺方法,焊接质量的好坏对换料水箱的质量起着重要作用。

1 换料水箱简介

1.1 换料水箱功能

换料水箱在核电厂的功能是在停堆换料时向反应堆换料水池中充水。在反应堆装置出现失水事故的意外情况下,换料水箱为安全喷淋系统(EAS)和安全注入系统(RIS)提供所需的含硼水。

1.2 换料水箱设计要求

换料水箱的核安全等级为2级,质保等级为QA1,清洁度等级为A1级的核安全设备,主体材料为00Cr19Ni10(304L),焊接材料为E308L,有效容积1 600 m3,设计压力为常压。

1.3 换料水箱组成

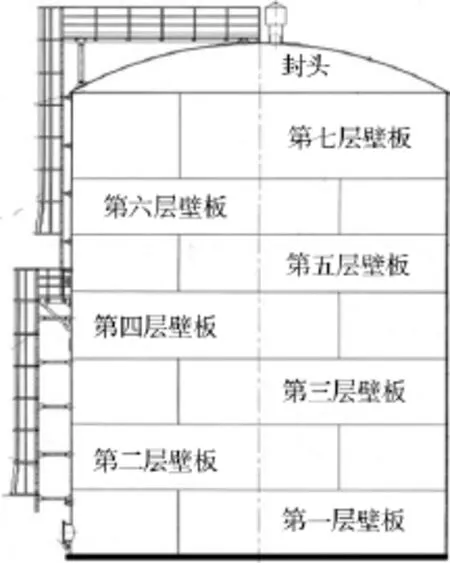

该水箱为圆筒立式贮罐,由一个球冠形封头(上封头)、一个由7段不同壁厚壁板焊制成的圆柱形筒体、一个平封头(下封头)、检修平台和梯子组

成,如图1所示。

图1 换料水箱组成示意

1.4 换料水箱制造流程

受场地空间限制和吊装机械的影响,换料水箱现场拼装采用倒装法。通过带紧线路的水平拉杆,将均布设立在贮罐筒壁内侧的数根起吊立柱和罐体中心的平衡柱点焊固定在壁板上,并与下口的胀圈、组合叉钩及手拉葫芦等连接在一起以形成吊装能力。

贮罐拼装由顶层开始,依次向下进行安装,即先在罐底板上组装焊接第一节壁板,提升时用悬挂在起吊立柱上的拉动倒链来提升直到罐壁板全部吊装完成,料水箱主要的施工工序见图2。

图2 换料水箱施工流程

2 换料水箱的焊接

2.1 00Cr19Ni10不锈钢焊接特点

换料水箱主体材料材质为00Cr19Ni10(304L),属于超低碳奥氏体不锈钢,焊接性优良。但是该类不锈钢的导热系数小、热膨胀系数大,焊接时易产生较大的变形和焊接应力。为了控制焊接变形,尽可能选用能量集中的焊接方法,换料水箱现场拼装焊接采用焊条电弧焊。

2.2 焊接施工难点

换料水箱的底板和顶板为厚6mm的00Cr19Ni10不锈钢,筒体壁板为厚6~30mm的00Cr19Ni10不锈钢,钢板最大规格3 000×8 000×6 mm。在进行薄板焊接时,焊接产生的压缩残余应力使板件容易出现因弯曲形成的波浪变形[1]。因此,焊接变形控制是换料水箱焊接过程中的难点。

2.3 焊接工艺

(1)焊接坡口准备。

换料水箱制造过程中,按如图3所示进行坡口组对。

(2)焊接工艺参数。

焊接热输入是影响变形量的关键因素。在焊接方法确定的情况下,可通过调节焊接参数来控制热输入,在保证熔透和焊缝无缺陷的前提下,焊接热输入尽可能小。换料水箱底板和顶板焊接工艺参数如表1所示。

表1 换料水箱焊接参数

2.4 焊接变形的控制原则

(1)采用小电流多层多道焊,快速焊接,层间温度控制在100℃以下,减少敏化温度区间停留时间,

避免晶间腐蚀。

(2)先焊收缩量较大的焊缝,使焊缝能够自由地收缩。

(3)先焊在工作时受力较大的焊缝,使内应力合理分布。

(4)先焊短焊缝,后焊中长焊缝,最后焊接长焊缝,使焊缝有较大的横向收缩余地。

(5)对于长焊缝,一般采用分段跳焊法;对于环焊缝,焊工对称分布沿同一方向同步焊接。

(6)罐壁纵向、环向焊缝采取双面焊接,与介质接触的内侧焊缝最后施焊。

(7)底板与第一层壁板角焊缝:先焊内侧角焊缝,再焊外侧角焊缝,打底焊由数名焊工沿周向均布同向施焊。

图3 换料水箱各种接头坡口形式和尺寸

3 焊接变形控制

3.1 焊接变形产生原因

焊接变形是由于焊缝被高温加热急剧膨胀,然后冷却引起的焊接处收缩和弯曲而产生[2],在进行薄板焊接时,由于焊接产生的压缩残余应力,使板件容易出现因弯曲形成的波浪变形[1]。

由于换料水箱零部件预制、组装误差和焊接时热变形等方面原因,换料水箱贮罐封头(顶板)、筒体(壁板)和底板都会产生不同程度的变形。

3.2 焊接变形控制方法[3]

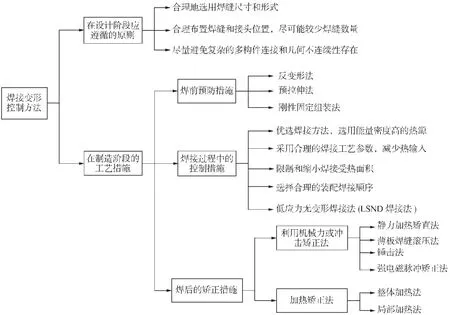

焊接变形控制方法分为设计措施和工艺措施。

设计措施是指在换料水箱设计阶段,设计人员为保证换料水箱焊接变形控制采取的措施如:合理选用焊缝尺寸和形式;合理布置焊缝和接头位置,尽可能较少焊缝数量;尽量避免复杂的多构件连接和几何不连续性存在。

工艺措施是指在换料水箱制造阶段,为了减少变形采取的措施,分为焊前预防措施、焊接过程中的控制措施和焊后矫正措施,如:防止薄板波浪变形可以从降低应力和提高临界应力两方面入手,前者是用小的焊接热输入,减小受热面积,后者是增加板厚或减小板的自幅面等[1]。不同焊接变形控制方法如图4所示。

3.3 底板焊接变形控制

(1)底板焊接变形原因。

换料水箱底板变形较为复杂,控制比较困难。罐底变形是多种焊接变形的集合体,主要包括三个方面的焊接变形[4]:焊缝的横向和径向收缩对钢板产生的应力和变形;底板与壁板的角焊缝,底板边缘板与底板中幅板间环焊缝的径向收缩引起底板边缘板的角变形和底板中幅板的应力和变形;以上两种应力的叠加使钢板失稳,产生较大的波浪变形。

(2)底板焊接变形控制措施。

为有效控制焊接变形,在换料水箱罐底板施焊时,除应遵守“先焊短焊缝,后焊长焊缝;初层焊道应用分段退焊或跳焊法;焊接采用小电流、多层多道焊接等原则”的一般要求外,具体措施如下:

图4 焊接变形控制方法

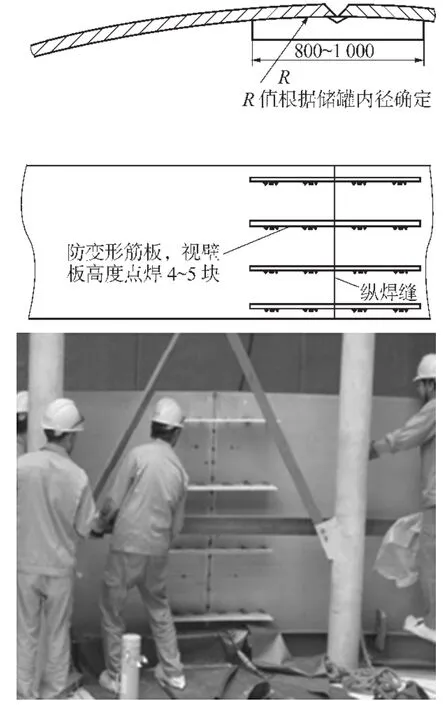

a.反变形法。短焊缝点焊固定后作2°~3°反变形,以抵消焊后变形量;若反变形量不能完全补偿焊后变形,则将反变形量放大,使焊后出现向上拱起的变形,便于焊后用木锤敲击焊道矫正变形,如图5所示。

图5 短焊缝反变形矫正示意

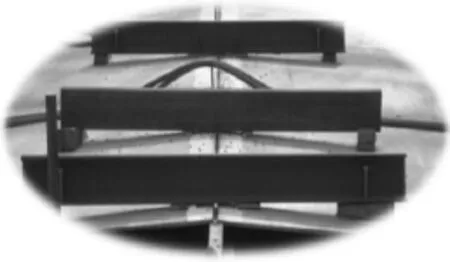

b.刚性固定法。罐底长焊缝作反变形后加装反变形压杠,强制施加反作用力来抵消焊接变形,反变形压杠两端楔入木楔,中间采用不锈钢垫板与底板隔离,如图6所示。

c.采用图2a、图2b、图2c所示坡口,焊接时应先焊接短缝,后焊长缝,焊接时采用分段退焊法或跳焊法,底板长焊缝焊接顺序如图7所示。

焊接点焊缝时,将长焊缝的定位焊点打开或不

焊,保证短焊缝焊接时能自由收缩,不受外力约束,减少焊接接头应力和焊接残余变形。焊接长焊缝时,由焊缝中心向两侧采用分段退焊法或跳焊法,焊缝不容易出现横向或纵向收缩变短,可以有效控制焊接变形。

图6 长焊缝反变形工装

图7 底板长焊缝焊接顺序

d.罐底与罐壁连接的角焊缝,采用图2d所示坡口,采用8名焊工同时对称分段退焊法,先焊内侧后焊外侧。

e.水冷法。为了控制底板焊接变形,焊接过程中可以边焊边水冷,降低焊缝附近受热面积和热输入量,从而减小焊接变形。

f.采用表1中的焊接参数,焊接过程中尽可能地采用小电流和较快的焊接速度,减少焊接热输入量,从而减少焊接变形。

3.4 壁板焊接变形控制

(1)壁板焊接变形原因。

壁板的焊接采用如图2d所示的坡口形式,壁板的焊接变形主要集中在环焊缝和纵焊缝附近,是由于焊接局部受热产生的变形。由于换料水箱壁板厚度为6~30 mm,环焊缝的焊接变形主要为焊缝内凹,纵焊缝的焊接变形主要有波浪变形、焊缝外凸或内凹、焊缝两端外翘变形等。

(2)环焊缝焊接变形控制。

环焊缝采取多层多道双面焊,先焊外侧后焊内侧,外侧焊完后在内侧坡口清根。焊工均匀分布,沿同一方向施焊,打底、填充焊道宜采取分段退焊,环焊缝的焊接变形主要依靠合理的焊接顺序来控制。

(3)壁板焊缝焊接变形控制措施。

a.刚性固定法。壁板纵焊缝焊接时通常会产生角变形、纵向变形和波浪变形,为了防止各种变形,在焊接纵缝前,现场采取机械固定的焊接变形控制方法,如图8所示。

图8 罐壁纵焊缝焊接变形控制工装

b.纵焊缝焊接顺序是先焊相邻上、下圈板的纵焊缝,后焊接上、下圈板之间的环焊缝。为了保证相邻上下圈板的纵环焊缝焊接后所有的T型焊缝不会出现较大的内凹变形,要求在焊接纵缝时上下各

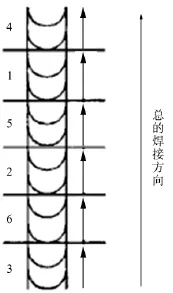

留出150 mm短焊缝不焊接,当上、下圈板环焊缝点焊完毕后,再补焊此前未施焊的纵焊缝,其后有数名焊工均匀分布在罐内沿同一方向焊接环缝,所有壁板焊缝的前三层应采用分段跳焊和加分段退焊的焊接顺序,壁板纵焊缝焊接顺序详见图9。

图9 壁板纵缝焊接顺序

3.5 顶板焊接变形控制

(1)顶板焊接变形原因。

顶板的焊接采用如图2f所示的坡口形式,顶板为厚6 mm的不锈钢薄板,焊接过程中由于原焊接残余应力或外载荷相互叠加容易产生应力失衡,从而产生波浪变形。

(2)灌顶焊接变形控制措施。

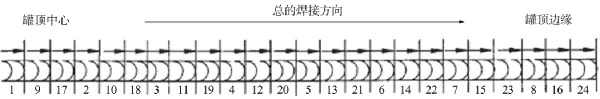

顶板焊接时,先焊接外侧焊缝,后焊接内侧焊缝;径向的长焊缝宜采用间隔对称施焊方法,并由中心向外分段退焊,顶板径向长焊缝焊接顺序见图10。

图10 灌顶焊缝焊接顺序

3.6 焊接变形矫正

虽然在换料水箱焊接过程中采取了焊接变形控制措施,但有些部位的焊接变形量还是会超过设计、标准规定的范围,如底板和顶板焊接变形,局部容易出现钢板波浪变形和弯曲变形。受现场条件的限制,现场通常会采取滚压法和锤击法来矫正焊接变形,保证换料水箱底板和顶板局部焊接变形量控制在规定范围内。锤击法通常是利用圆头小锤锤击焊缝,使焊缝金属延展,抵消一些焊缝区的收缩,以降低焊缝内应力,减少焊接变形量;针对底板的波浪焊接变形,通常采用滚压法进行矫正。

4 结论

00Cr19Ni10不锈钢换料水箱由于材料的焊接特性和换料水箱结构特点等因素,导致换料水箱焊接过程中焊接变形不容易控制。因此,必须严格控制焊接过程的每个环节,如板材的预制加工、组对焊接等,严格执行焊接工艺参数及焊接顺序。按照提出的焊接变形控制方法,通过某核电工程不锈钢贮罐的现场焊接,验证了拟定的焊接变形措施是可行的。

[1]陈祝年.焊接工程师手册(第二版)[M].北京:机械工业出版社,2010:1205-1236.

[2]陈丙森.焊接手册(第二版)[M].北京:机械工业出版社,2003:19-23.

[3]中国机械工程学会焊接学会.焊接手册(焊接结构)(第三版)[M].北京:机械工业出版社,2003:191-193.

[4]茅卫东.SUS304不锈钢表面抛光缺陷原因分析及改进措施[J].上海金属,2011(2):58-60.

Stainless steel storage tank welding deformation control of nuclear power plants

TANG Shi,LI Hansheng,CHENG Xiaoling,FU Longfei

(State Nuclear Power Demonstration Plant Co.,Ltd.,Rongcheng 264312,China)

This paper,taking the in-containment refueling water storage tank(IRWST)of nuclear power plant as an example,introduced the function,design requirements,constitution and fabrication flowofthe IRWST,analyzed the welding characteristics ofsteel 00Cr19Ni10(304L),difficulties in welding process,and reasons for welding deform,summed up the regulations,methods and measures to control weldingdeform.This paper could be a reference for the field weldingdeformofstorage tanks ofnuclear power plants in the future.

nuclear power plants;stainless steel storage tank;welding deformation control

TG404

B

1001-2303(2016)10-0050-06

10.7512/j.issn.1001-2303.2016.10.10

献

唐识,李汉胜,程晓玲,等.核电站不锈钢贮罐焊接变形控制[J].电焊机,2016,46(10):50-55.

2016-03-11

唐识(1976—),男,四川仁寿人,高级工程师,学士,主要从事核电厂执照申请、设计和焊接管理工作。