非蒸发流程制取元明粉的工艺探索

2016-12-07毛焱明缑可贞

毛焱明,缑可贞

(宜宾天原集团股份有限公司,四川 宜宾 644004)

非蒸发流程制取元明粉的工艺探索

毛焱明,缑可贞

(宜宾天原集团股份有限公司,四川 宜宾 644004)

根据实验室小试开发的非蒸发流程制取元明粉的运行装置,探索工艺设置中存在的问题及采取的应对措施,确定最佳运行参数。

非蒸发流程;元明粉;生产工艺

在氯碱生产中,使用离子膜法电解装置,从电解槽阳极室出来的淡盐水经过脱氯处理后的溶液,称为脱氯淡盐水[1,2]。脱氯淡盐水中一般含有硫酸钠,其含量高低决定离子膜的使用寿命及电耗。由于盐水中的硫酸根含量长期超标会对离子膜造成物理性损伤,导致电流效率下降、膜电阻和电耗升高,在精制盐水中要求硫酸根质量浓度低于7 g/L。目前常见的脱硝方法主要有化学沉淀法和膜分离法,而膜分离法基于其自身物理分离方法的优点,是目前应用前景较好的方法[3~5]。经过膜分离处理后,得到的十水硫酸钠(即芒硝),一般直接低价销售,或集中堆放或高温蒸发得到无水硫酸钠。

海丰和锐有限公司配有2套膜法浓缩、冷冻除硝工艺,每年生产十水硫酸钠约2万t,由于公司地处偏僻,十水硫酸钠销售困难,并且外卖运输成本高,如果采用蒸发浓缩系统,投资高、能耗高、利润低。为了挖潜增效,提高资源综合利用率,通过充分分析硫酸钠的特性,专门开发设计1套热法制硝装置 (该装置是将十水硫酸钠加热脱水后变为无水硫酸钠,俗名无水芒硝、元明粉),采用非蒸发工艺,将十水硫酸钠加热到33℃以上,让硫酸钠晶体析出,最终干燥制得元明粉。

采用非蒸发流程将十水硫酸钠转化为元明粉[6],可用于制硫化钠、纸浆、玻璃、水玻璃、瓷釉,并用作缓泻剂和钡盐中毒的解毒剂等,具有较高经济效益和社会效益。提高公司抗衡市场风险能力,同时延伸公司产业链,提高公司综合竞争力。

1 非蒸发流程制取元明粉生产工艺开发

1.1工作原理

十水硫酸钠在32.8℃时融溶后产生晶形转变,利用这个特点将通过离心机得到的十水硫酸钠用蒸汽加热融溶后的硫酸钠再通过离心机得到成品元明粉。

1.2工艺流程描述

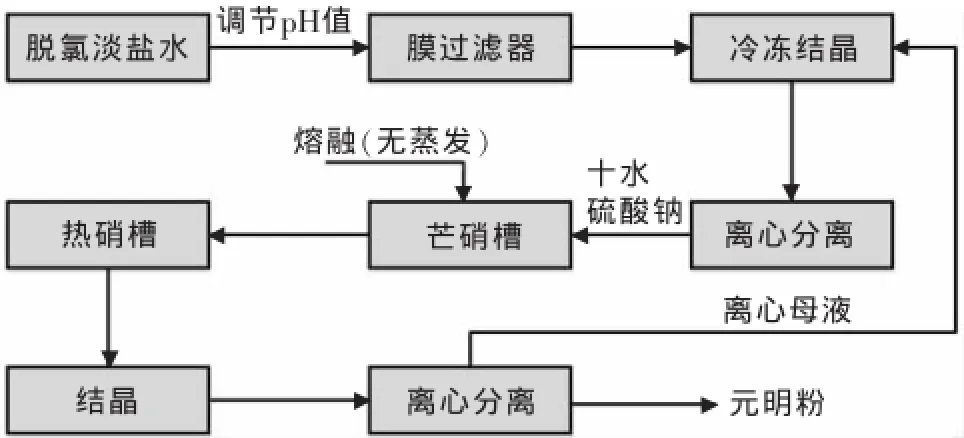

将脱氯淡盐水通过一、二级预冷板换调节温度后加入亚硫酸钠调节氧化还原电位,加入盐酸调节pH值后再通过膜系统进行分离,分离后的低硝盐水含微量硫酸钠,经一级钛板换热器预热后回到化盐系统,膜分离后的浓硝盐水通过冷冻使硫酸钠过饱和结晶析出,离心后得到的十水硫酸钠晶体进入芒硝槽,通过管道泵循环加热熔融,底部的硫酸钠晶体通过结晶体输送泵输送到热硝槽,待沉降一段时间后通过离心机离心,离心后得到产品无水硫酸钠;离心后的硫酸钠饱和母溶液进入冷冻除硝工艺的沉硝槽,重新制取十水硫酸钠。具体实施步骤如下。

(1)先在芒硝槽加入一线浓水到上循环口处,经管道泵通过加热器加热循环,将芒硝槽温度控制在45℃左右;

(2)将离心后的十水硫酸钠缓慢加到芒硝槽,要保证芒硝槽不满出且液位保证在循环口上方,继续将芒硝槽内混合物循环加热到45℃;

(3)当十水硫酸钠全部熔融且温度控制在45℃左右后经结晶体输送泵将循环液输送到热硝槽内,沉降时间约为10~30 min,启动离心机离心处理后得到无水硫酸钠产品;

(4)离心后的母液进入冷冻除硝工艺的沉硝槽,重新制取十水硫酸钠。

工艺简图见图1。

图1 非蒸发流程制取元明粉工艺流程简图

1.3运行参数的摸索

对于运行温度的控制,通过查找资料,最终确定了2个温度控制点试验。

(1)将温度控制在35~45℃;

(2)将温度控制在70~80℃。

通过生产工艺对比,将温度控制在70~80℃存在很多弊端,一是能耗较高;二是在高温下,此工艺的液体进入沉硝槽,容易产生含有不同结晶水的硫酸钠结晶物,导致沉硝槽堵塞。而将温度控制在35~45℃时,所得元明粉能够达到使用要求,且能耗很低。

1.4运行状况分析

非蒸发流程工业化装置于2015年9月投入生产运行,得到的产品也可以达到GB/T6009-2014的Ⅲ类一等品的要求(含水除外),元明粉产品现在外售处理,可达到厂家使用要求,所得产品指标分析如下。

表1 无水硫酸钠分析结果

1.5运行中存在的问题

这套新开发的工艺产出的元明粉虽然能够达到GB/T6009-2014的Ⅲ类一等品的要求,在运行过程中一直不顺畅,存在着诸多缺陷,主要表现在以下几个方面。

(1)高硝盐水循环泵进出口堵塞严重

通过近半年的运行,发现高硝盐水循环泵进出口经常发生堵塞,每个班最少出现1次,有时候一个班甚至出现两三次堵塞现象。

(2)高硝盐水换热器堵塞严重

由于换热器利旧的螺旋板换热器,换热面积60 m2,物料在换热器内流速特别慢,导致换热器也经常发生堵塞现象,基本两三天堵塞一次。

(3)离心机经常发生故障

使用普通工业水清洗离心机,导致硫酸钠在转鼓上结垢严重,转鼓重心发生偏移,设备故障频繁。

(4)晶体晶粒太小

晶体晶粒太小,有时物料中明显有结晶物,但离心分离就是出来的物料太少,是硫酸钠晶体回收率不高的原因之一。

2 改进措施

2.1高硝盐水循环泵进出口堵塞

针对高硝盐水循环泵进出口堵塞现象,一是改变设备布置,尽量缩短循环泵进出口管线,特别是泵的进口管线;二是增加自动冲洗功能,保证定时冲洗(比如2~4 h冲洗1次)。

2.2换热器堵塞

(1)更换换热器形式,将螺旋板换热器更改为列管式换热器,方便清洗,不易结垢;

(2)增加自动冲洗功能,保证定时冲洗(16~24 h冲洗1次);

(3)选取合适的换热面积,保证物料有比较大的流速。

2.3针对离心机故障

经过与厂家交流,决定改用蒸汽冷凝水冲洗离心机,这样可以最大程度避免硫酸钠在转鼓上结垢。此项改造已完成,结垢现象大为缓解。

2.4针对晶体晶粒太小

(1)改变循环泵的结构形式,现在采用的是普通离心泵,晶体颗粒循环过程中被打碎,如采用膜片泵等应该可以减少这种现象;

(2)增加结晶槽容积,保证充足的结晶时间;

(3)改变浓硝水进料方式,避免晶核过多。

3 经济效益和社会效益分析

3.1经济效益

生产1 t元明粉的生产成本:

(1)原料费用:1 t元明粉消耗2.375 t十水硫酸钠,其堆放费用80元/t,折合原料费为80×2.375= 190(元);

(2)燃料及动力消耗:57.35元;

(3)制造费用:31.91元;

每吨产品生产成本为57.35+31.91-190=-100.74(元);

元明粉销售价格按100元/t计;

生产1 t元明粉的净利润为100+100.74=200.74(元);

年利润为200.74×8 800=176.651 2(万元)。

3.2社会效益

(1)通过产业技术创新实现节能减排,符合国家化工行业环境友好型以及清洁生产的发展趋势。

(2)采用新技术实现对十水硫酸钠的集中处理,投产后将无污染物堆放,极大提高了副产品经济价值,增强了企业的竞争力。

4 结语

宜宾海丰和锐有限公司自主开发的非蒸发流程制取元明粉的工艺具有投资少、能耗低、工艺流程简单等特点,但其在实际运行过程中的缺陷也非常明显,后期仍需要不断优化工艺流程及运行参数。

[1]王炼翃.离子膜烧碱生产中淡盐水脱氯.化工技术与开发,2007,05:48-51.

[2]王志勇.淡盐水脱氯及盐水精制工艺改进.氯碱工业,2009,02:13-15.

[3]郭占明,倪高国,殷杰.膜法除硝工艺改造.氯碱工业,2014,07:13-15.

[4]陈晓峰.膜法脱硝工艺设计及运行研究.天津大学,2014.

[5]王欣荣.膜法除硝在离子膜烧碱装置中的应用.中国氯碱,2011,05:8-10.

[6]胡忠铭,尹健,刘静,等.芒硝槽结构.四川:CN205011393U,2016-02-03.

Process exploration of sodium sulfate by non evaporation process

MAO Yan-ming,GOU Ke-zhen

(Yibin Tianyuan Group Co.,Ltd.,Yibin 644004,China)

According to the operation of the device non evaporation process laboratory developed the preparation of sodium sulfate,explore the existing problems in the process of setting and response measures,the optimal operation parameters.

non evaporation process;sodium sulfate;production process

TQ125.1+4

B

1009-1785(2016)11-0044-03

2016-05-30