飞机起落架收放系统动力学分析与试验

2016-12-07魏小辉倪华近

印 寅, 聂 宏, 魏小辉, 倪华近

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

飞机起落架收放系统动力学分析与试验

印 寅, 聂 宏, 魏小辉, 倪华近

(南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

采用虚拟仿真及物理试验相结合的方法对飞机起落架收放系统性能进行研究。基于收放系统工作原理,推导了动力学数学模型,建立了结合起落架动力学和液压系统的多学科协同仿真模型,通过试验结果对虚拟样机模型进行验证。基于虚拟模型和试验平台对液压系统阻尼特性进行了分析,结果表明,联合仿真模型的压力曲线与试验实测数据吻合良好,为起落架收放系统提供了准确的设计方法。仿真及试验表明,阻尼孔径的缩小使压力变化缓慢同时振荡较严重,液压缸作动滞后较为明显。

起落架; 收放系统; 动力学; 联合仿真;收敛试验

引 言

飞机起落架收放系统比较复杂,是发生故障概率较高的部分[1-2]。系统设计的优劣影响着起落架收放性能。传统的设计方法以经验为主,通过试验对液压元件关键参数进行设计调试,对收放系统的故障的诊断和研究大多也是依靠经验和地面试验[3],这样的模式增加了研制周期和设计成本。随着计算机仿真技术的发展,由虚拟仿真对起落架收放系统进行设计分析成为趋势,试验手段则由原先的设计变为验证,大大缩短研制周期,而如何准确地模拟收放系统则成为研究的关键[4]。

在起落架收放系统仿真分析方面,国内外学者做了较多研究。文献[5-6]基于ADAMS仿真平台建立起落架收放动力学模型,液压系统模型采用公式推导并以力元形式集成于动力学模型中进行仿真分析,系统模型做过相应简化。朱武峰等[7]基于AMESim建立了起落架收放液压系统动力学模型,考虑液压系统参数对收放性能的影响,由于计算模型中忽略了起落架收放动力学的分析,作动筒外载简单处理为一定值。文献[8-9]结合力学模型和液压模型进行了分析,但其液压系统过于简化,液压元件对系统压力的影响考虑不够。黄方略等[10]建立了起落架的收放动力学模型,得出了影响收放效率的参数变化关系,但模型完全忽略了液压系统。收放试验研究方面,暴宏志等[11]设计了某直升机起落架收放试验系统,基于PLC控制器实现试验的自动化。高昆等[12-13]分析了某起落架试验系统调试故障,解决了大跨距,高精度加载力获得问题。李伟等[14]设计了起落架收放动态试验系统,并基于试验结果对收放性能进行了分析。

笔者采用虚拟仿真及物理试验相结合的方法对飞机起落架收放系统性能进行了研究。基于AMESim和motion建立了结合液压系统和动力学的联合仿真虚拟样机模型,设计了收放试验系统并用试验结果对仿真模型进行验证,最后对液压阻尼特性进行了分析。

1 起落架收放系统数学模型

1.1 起落架收放原理

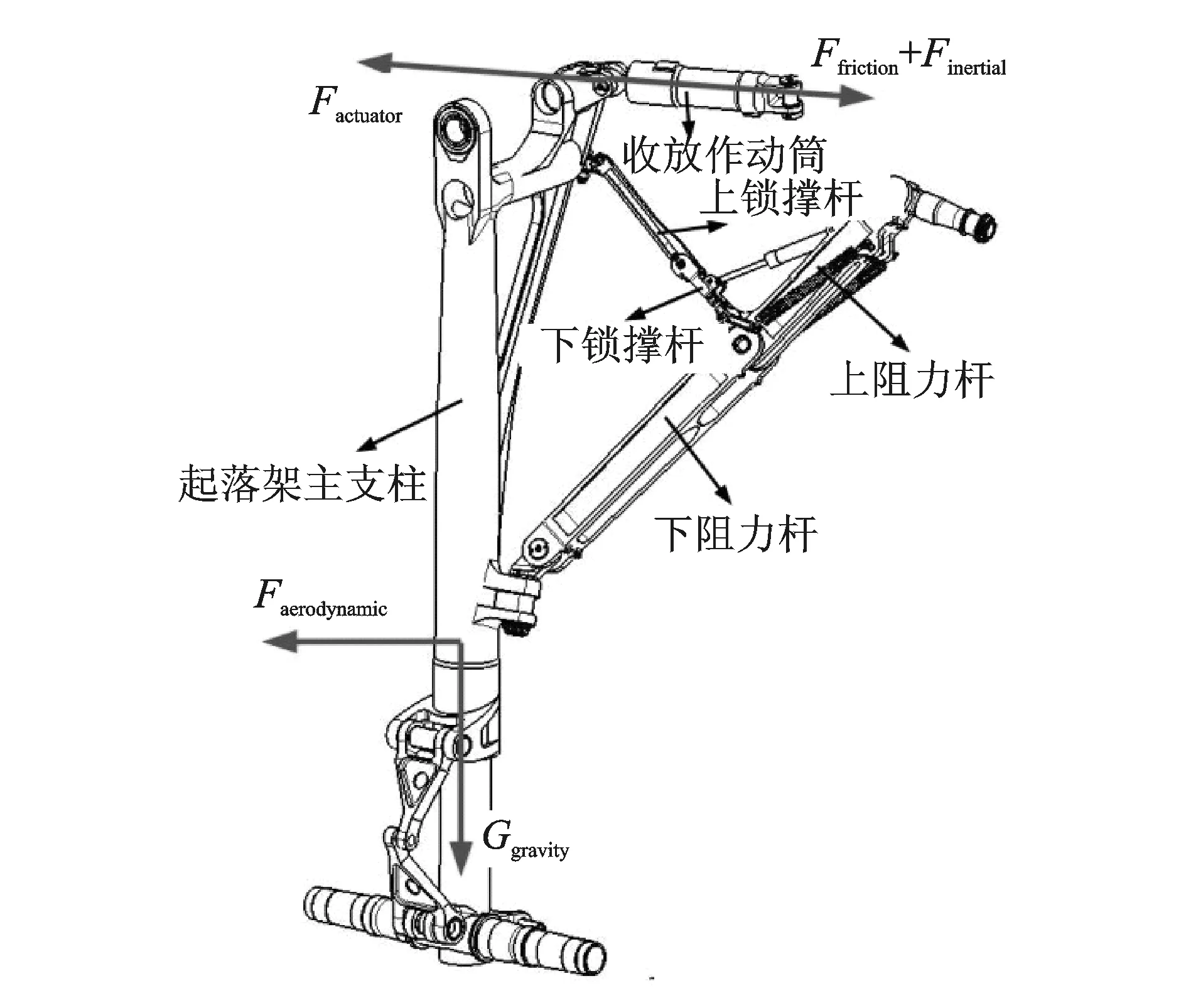

该起落架结构形式为民机典型的主起三维收放机构(如图1所示)。上、下侧撑杆为主要承力构件,锁撑杆为起落架提供下位锁定装置,由液压缸推动主支柱收放,收放过程中所受载荷包括气动力、起落架重力、结构惯性力、摩擦力和液压作动力。

图1 起落架结构及其受载示意图Fig.1 The mechanism and load diagram of landing gear

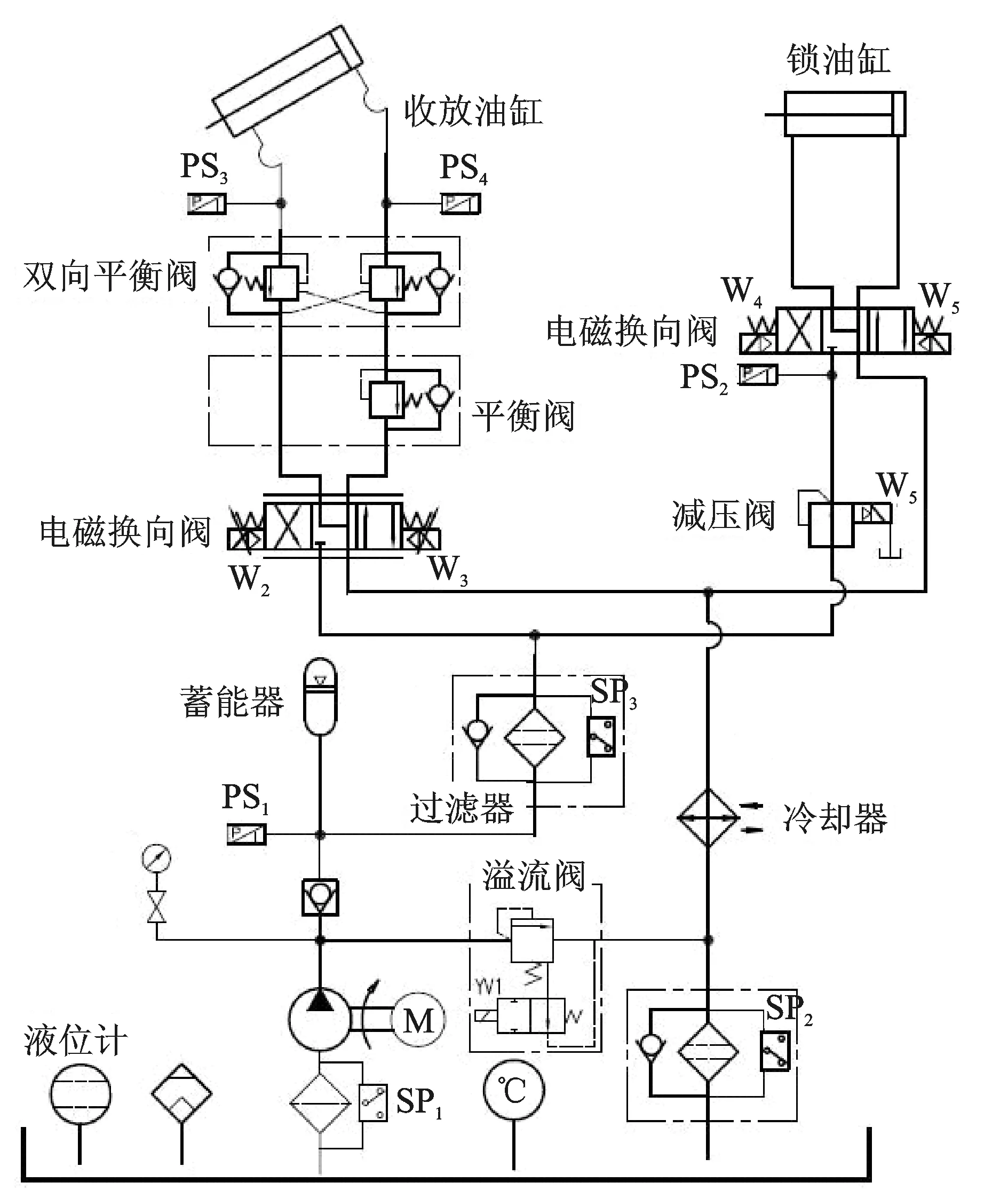

图2 起落架收放液压系统原理Fig.2 Hydraulic diagram of landing gear retraction system

基于该起落架的收放形式,其收放液压系统原理如图2所示,收放工作流程如下。收起落架,系统供压,解锁作动筒驱动锁撑杆,使得锁杆解锁。当压力逐渐增大,收放作动筒开始驱动,起落架慢慢收起,到位后起落架锁定,系统泄压。放起落架,系统供压,上位锁解锁。起落架由重力和气动力的作用缓慢放下,系统提供阻尼力,当至放下位置时,由弹簧上锁,起落架下位锁定,系统保压。

1.2 收放系统动力学方程推导

基于液压系统原理以及起落架结构收放受力形式,建立起落架收放系统动力学模型,采用功率键合图法建立相互受力关系,如图3所示。

图3 起落架收放动力学模型Fig.3 Retraction dynamics model of landing gear

由功率键合图建立起落架收放系统动力学数学模型,得出6个状态方程。

(1)

(2)

(3)

(4)

(5)

(6)

其中:Fw(x) 为外部载荷,包括气动力、起落架重力和摩擦阻力;Im为起落架的惯性元;Rf为作动筒摩擦阻力元;A1,A2为作动筒活塞两端作用面积;C1,C2,Cp为液弹元;R1,R2,R3,R4为换向阀两端的节流阀参数项;Sf为系统流速;Rl为油液泄漏参数;Se为系统回油压力;Rr-f为溢流阀阀口液阻元; Rh为溢流阀阻尼孔参数;Ir-f为阀芯惯性元;FT溢流阀预压力;Cs为液弹元;Ar-f为阀芯作用面积。

2 起落架收放系统仿真

2.1 起落架收放机构动力学模型

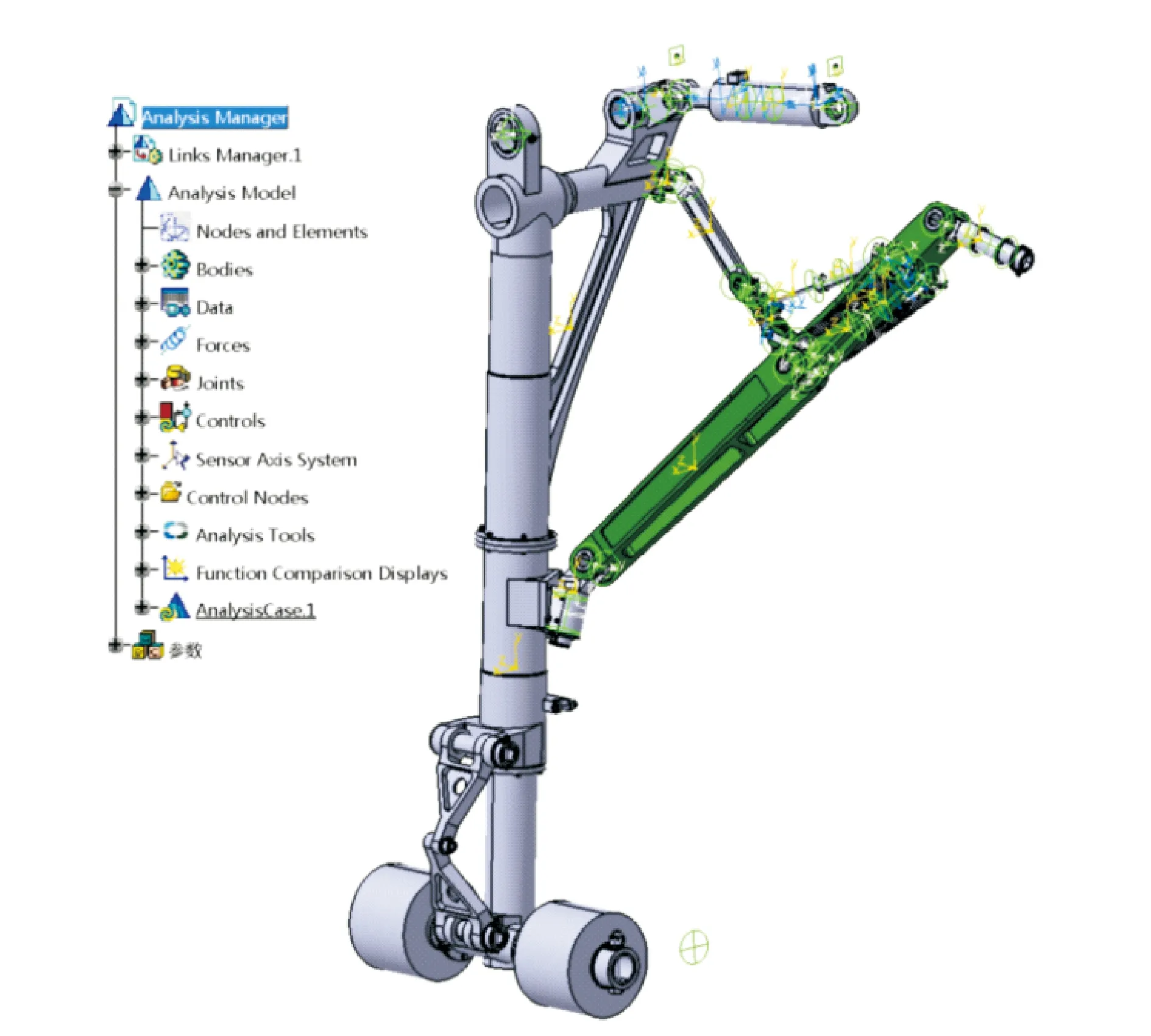

基于Siemans Virtual.lab motion动力学仿真平台,在保证结构惯性质量准确的前提下,简化起落架联动部件模型,添加相应的运动副约束,施加包括气动力、摩擦力、作动筒行程末端的限制力、惯性力等载荷,建立三维收放机构的动力学模型。

为实现与液压系统的联合仿真过程,需要在多体动力学模型中增加输入输出变量的设置。创建4个输出变量,分别对应于收放作动筒和解锁作动筒的位移和速度信号,此信号的大小对应两个液压缸的流量参数。另外,创建两个输入变量,分别对应收放作动筒和解锁作动筒的作动力。这样,在进行联合仿真时动力学模型通过控制点把液压缸的活塞位移、活塞速度作为输入变量传给液压模型,系统根据输入的参数计算出液压缸内腔压力及流量,同时将液压缸输出载荷通过控制点传回给动力学模型进行液压驱动,完成起落架的动力学系统与液压系统的联合仿真。

通过对样机的实际测试和试验获得模型参数如表1所示,起落架虚拟样机模型如图4所示。

图4 起落架虚拟样机模型Fig.4 Dynamics virtual prototype of landing gear

参数名称数值起落架支柱质量m1/kg1300.28起落架支柱的主惯性矩Ixx,Iyy,Izz/(kg·m2)1403.23,176.57,1379.66上侧杆质量m2/kg73.2下侧杆质量m3/kg69.3上锁杆质量m4/kg7.8下锁杆质量m5/kg10.5锁弹簧刚度K/(kN·m-1)8锁弹簧原长l0/mm240风速ν/(m·s-1)138.9摩擦因数0.05

2.2 收放液压系统模型

在AMESim中建立起落架收放系统仿真模型,如图5所示,主要参数如表2所示。

图5 液压系统仿真模型Fig.5 Hydraulic diagram of retraction system

参数名称数值收放作动筒活塞直径D1/mm126收放活塞杆直径d1/mm80收放作动筒行程/mm200锁作动筒活塞直径D2/mm40锁作动筒活塞杆直径d2/mm20解锁作动筒行程/mm180系统压力/MPa25系统流量/(L·min-1)40油液的密度/(kg·m-3)850油液的体积模量/MPa1700收/高压腔节流孔/mm1.7放/高压腔节流孔/mm2.4放/低压腔节流孔/mm1+1.7

起落架收放系统模型包括液压源模块、锁及收放作动模块、锁及收放作动信号控制模块和联合仿真模块等。其中,液压源模块为起落架收放液压源,向系统提供液压油,并通过调节溢流阀的开启压力使系统的工作压力保持在25 MPa。锁及收放作动模块为起落架解锁及收放提供驱动装置,锁作动部分由减压阀和液压缸组成,收放作动部分由阀控系统和液压缸组成,阀控系统用来控制起落架的高低压换向和收放速率。锁及收放作动信号控制模块用来模拟实际起落架的收放策略,用来协调各作动机构及换向阀门驱动的逻辑关系。联合仿真模块是建立起与动力学模型相对应的输入和输出参数,提供数据接口,完成联合仿真分析。

从液压系统模型图可以看出起落架收起过程,油液从液压能源模块输出通过选择控制模块,进入解锁作动筒解锁后,收放作动由顺序阀自动切换使得收放作动筒开始工作,起落架收起,直至上锁,而放起落架原理类似。

3 起落架收放动力学仿真及试验

3.1 收放试验系统

依据样机原理加工试验件并进行装配,其装夹图如图6所示。按照原理要求对液压系统平台进行搭建,如图7所示。采用PLC控制器实现对传感器信号采集、逻辑判断和液压阀转换等集成控制并实现循环,如图8所示。

图6 起落架收放试验图Fig.6 Test model of landing gear retraction mechanism

图7 试验液压系统Fig.7 The hydraulic system

图8 控制系统Fig.8 The control system

试验数据采集设备为东华测试公司的16通道动态信号测试系统,如图9所示。数据采集设备信号的采样频率为1 000 Hz,对起落架收放过程中高低压强压力进行了实时测量并进行了采集。

图9 动态信号测试分析系统Fig.9 The dynamic signal analysis system

3.2 收放系统动力学仿真模型验证

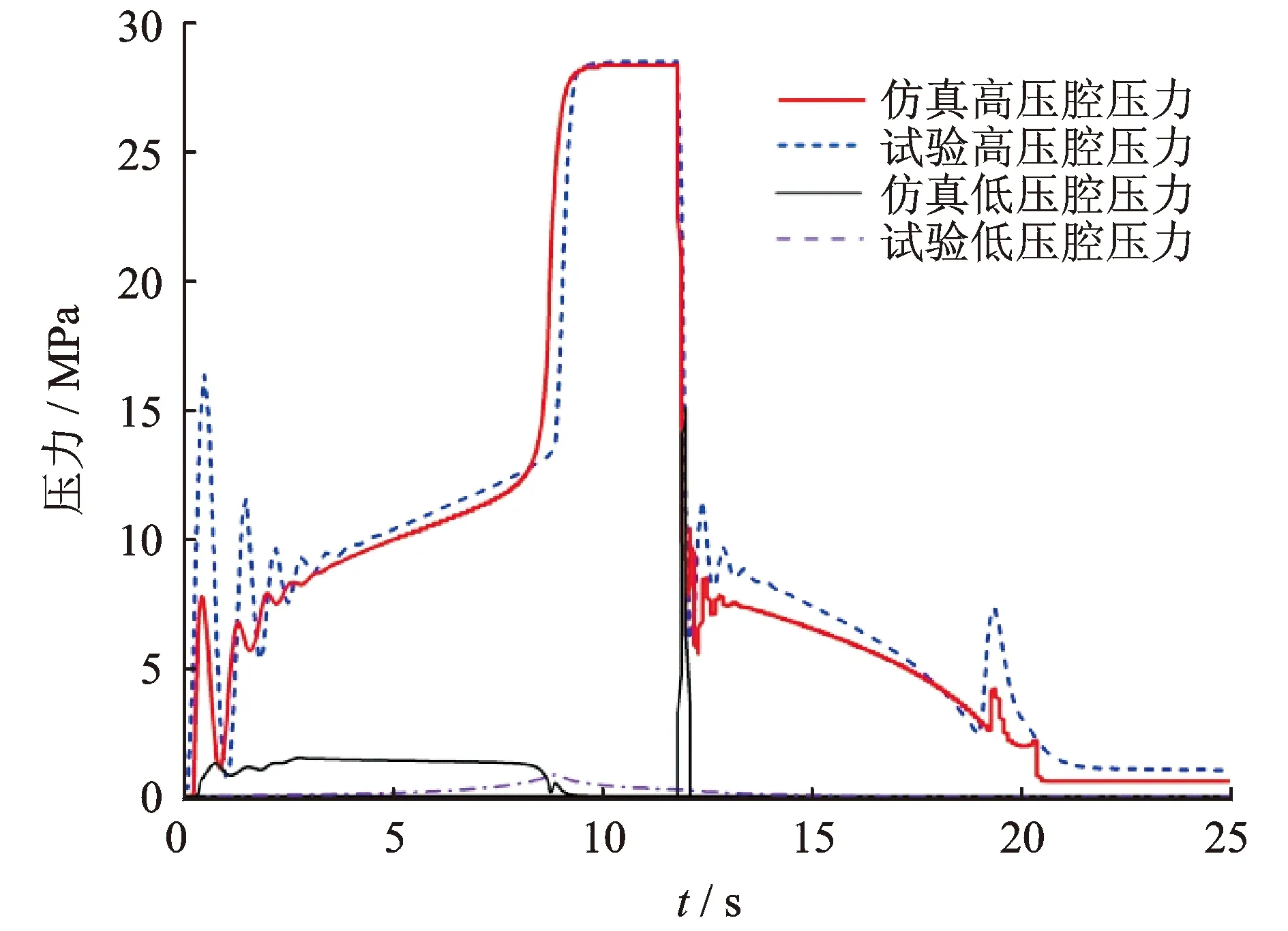

地面起落架收放试验没有对起落架进行气动载荷的加载,收放时间技术指标为收起时间t=(7~11)s,放下时间t=(10~15)s,通过改变节流孔参数对收放响应进行调整至满足要求,对起落架收放进行多次试验并进行了压力采集,将试验数据与仿真参数进行对比分析,如图10所示。

图10 收放作动筒压力仿真与试验对比Fig.10 Actuator pressure curves of simulation and test

由压力走势图可知,收上阶段,系统供压初期,压力不稳定会出现震荡,之后稳定供压后起落架慢慢收上,重力矩对收放作动筒负载逐渐增大,从而作动筒压力也随之增大,在10 s位置时起落架收上到位,起落架锁定。间隔2 s后起落架开始放下,压力反向供压,压力不稳定也会出现震荡,之后稳定供压起落架慢慢放下,此时压力还是无杆腔较大,原因在于放下过程收放作动筒功用为阻尼作用,起落架重力帮助放下。在放下末端时,为减缓速度降低末端冲击载荷,作动筒末端阻尼作用会使压力陡增一段,之后由锁弹簧作用,起落架放下到位。

对比仿真结果和试验结果可见,数据吻合良好,微小差别在起落架收起和放下初期的压力震荡部分。试验初期震荡较大,原因在于实际供压会有滞后,起落架锁杆解锁后收放作动筒供压不及时以致起落架轻微回落,从而压力震荡较大。放下初期,仿真低压腔压力有突变,原因在于仿真采用结构限制力模拟上位锁定状态,因此放下时液压缸需要克服该限制力的阻尼作用,反向推动,从而低压腔压力有些许突变,而实际试验中没有此过程。

3.3 液压阻尼特性分析及试验验证

阻尼孔参数是影响起落架收放性能的重要参数,因此研究其特性、确定参数对收放系统设计有指导和实际应用意义。为了研究阻尼孔参数对收放性能的影响,试验通过拧转节流阀旋钮来模拟阻尼孔参数的变化,工况设为拧松2圈、保持不变、拧紧2圈3种形式。

对应仿真模型设置进油孔参数分别为2.5 mm,1.75 mm和1 mm,对起落架收放系统性能进行仿真,并将仿真结果与试验结果进行对比,如图11~13所示。由结果可知,模型孔径的线性变化与试验调节所产生的系统响应吻合较好。另外,阻尼孔参数的变化对收放性能的影响较大。阻尼孔越小,压力变化越慢同时振荡较严重,收放速度明显变慢,液压缸作动滞后较为明显。由于阻尼孔对系统响应为非线性变化关系,阻尼孔的线性减小会造成系统时间响应的非线性滞后,因此液压系统在使用维护中应注意油液污染的监控,保持油液洁净。

图11 阻尼孔为2.5 mm高低腔压力变化Fig.11 The pressure curves with a 2.5 mm damping orifice

图12 阻尼孔为1.75 mm高低腔压力变化Fig.12 The pressure curves with a 1.75 mm damping orifice

图13 阻尼孔为1 mm高低腔压力变化Fig.13 The pressure curves with a 1 mm damping orifice

4 结 论

1) 收放系统的联合仿真模型与试验数据吻合较好,模型可代替物理试验用于收放系统的参数设计及调试分析。

2) 阻尼孔参数对收放性能影响较大,伴随阻尼孔的缩小,压力变化越慢,液压缸作动滞后较为明显。

[1] Currey N S. Aircraft landing gear design: principle and practice[M]. Washington D.C. : American Institute of Aeronautics and Astronautics Inc. , 1988: 62-64.

[2] Veaux J. New design procedures applied to landing gear development[C]∥AIAA 15th Congress of the International Council of Aeronautical Sciences (ICAS). London: [s.n.], 1986: 904-910.

[3] 葛漫江. TB20飞机起落架收放液压系统故障分析[J].航空维修,2003,4: 58-59.

Ge Manjing. Fault analysis of TB20 landing gear hydraulic system[J]. Aviation Maintenance & Engineering, 2003,4: 58-59. (in Chinese)

[4] 王慧,喻天翔,雷鸣敏,等. 运动机构可靠性仿真试验系统体系结构研究[J].机械工程学报,2011,47(22):191-198.

Wang Hui, Yu Tianxiang, Lei Mingmin, et al. Research on the architecture of simulative experiment system for mechanism motion reliability analysis [J]. Journal of Mechanical Engineering, 2011,47(22):191-198. (in Chinese)

[5] Zhang H, Ning J, Schmelzer J. Integrated landing gear system retraction/extension analysis using ADAMS[C]∥International ADAMS User Conference. [S.l.]: Messier-Dowty Incorporation, 1995:1-10.

[6] Noel O. Use of ADAMS in dynamic simulation of landing gear retraction and extension[C]∥13th European ADAMS User's Conference. [S.l.]: Messier-Dowty Incorporation, 1998: 1-8.

[7] 朱武峰,李旭东,丁文勇,等. 飞机起落架收放液压系统仿真分析与维修应用[J].液压与气动,2013,6: 87-90.

Zhu Wufeng, Li Xudong, Ding Wenyong, et al. Simulation and maintenance of aircraft landing gear hydraulic system[J]. Chinese Hydraulic & Pneumatics, 2013,6: 87-90. (in Chinese)

[8] Ji Guoming, Zhang Liang, Dong Meng. Dynamic simulation on retractionextension system of an aircraft[C]∥2nd International Conference of Artificial Intelligence, Management Science and Electronic Commerce. Piscataway: IEEE Press, 2011: 3939-3944.

[9] 吉国明,董萌,付珍娟. 某型飞机起落架收放机构性能仿真[J].火力与指挥控制,2012, 37(3): 169-173.

Ji Guoming, Dong Meng, Fu Zhenjuan. Performance simulation of retraction/extension mechanism of a certain aircraft [J]. Fire Control & Command Control, 2012, 37(3): 169-173. (in Chinese)

[10]黄方略,李书,王远达.民机起落架三维收放机构的收放机械效率分析[J].振动、测试与诊断,2013,33(1):187-191.

Huang Fanglue, Li Shu, Wang Yuanda. Efficiency analysis of a civil airplane three-dimensional retraction mechanism [J].Journal of Vibration, Measure & Diagnosis, 2013, 33(1):187-191. (in Chinese)

[11]暴宏志,刘永光. 飞机起落架收放液压系统试验车的设计研究[J].液压与气动,2002, 11: 18-20.

Bao Hongzhi, Liu Yongguang. Design and research of testing machine of plane's undercarriage open and withdraw hydraulic system [J]. Chinese Hydraulic & Pneumatics, 2002, 11: 18-20. (in Chinese)

[12]高昆,杨保生. 某型飞机起落架收放作动筒试验台的调试[J].液压气动与密封,2006, 3:26-27.

Gao Kun, Yang Baosheng. The debugging and obviating malfunction of test table for some aircraft alighting gear actuating cylinder [J]. Hydraulics Pneumatics & Seals, 2006, 3:26-27. (in Chinese)

[13]高昆,杨保生. 某型飞机起落架收放作动筒试验台液压系统的设计[J].机电产品开发与创新,2006, 19(5): 34-35.

Gao Kun, Yang Baosheng. The hydraulic system design of test table for some aircraft alighting gear actuating cylinder [J]. Development & Innovation of Machinery & Electrical Products, 2006, 19(5): 34-35. (in Chinese)

[14]李伟,杨礼康,薛彩军,等. 飞机起落架收放动态加载试验液压系统设计[J].机床与液压,2010, 37(19): 53-57.

Li Wei, Yang Likang, Xue Caijun, et al. Hydraulic system for landing-gear retraction dynamic loading test [J]. Machine Tool & Hydraulics, 2010, 37(19): 53-57. (in Chinese)

10.16450/j.cnki.issn.1004-6801.2016.04.005

国家自然科学基金资助项目(51105197,51075203);江苏高校优势学科建设工程资助项目

2014-06-23;

2014-10-16

TH113.2+3; V245.1; V226+.3

印寅,男,1986年8月生,博士生。主要研究方向为飞机起落收放动力学及可靠性研究。曾发表《Reliability analysis of landing gear retracion system influenced by multifactors》 (《Journal of Aircraft》2016, Vol.53, No.3)等论文。

E-mail: yinyinjordan@163.com