降低高碳钢冶炼成本的生产实践

2016-12-06李正嵩刘立德高长益叶雅妮

李正嵩,李 燚,刘立德,高长益,叶雅妮

(首钢水城钢铁(集团)有限责任公司技术中心,贵州六盘水553028)

降低高碳钢冶炼成本的生产实践

李正嵩,李 燚,刘立德,高长益,叶雅妮

(首钢水城钢铁(集团)有限责任公司技术中心,贵州六盘水553028)

为了降低60#~80#、SWRH82B高碳钢的冶炼成本,通过优化转炉炉料结构,充分利用铁水中的Cr元素,改造LF炉水冷炉盖,回收利用LF炉精炼渣,提高进入LF炉精炼站的钢水温度,减少Si-Ca线喂入量,用纯钙线代替Si-Ca线对钢水进行钙处理,延长连铸中间包使用寿命,中间包使用保温吸渣剂代替无碳覆盖剂,结果使高碳钢的吨钢冶炼成本下降了53.44元。

高碳钢;盘条;炼钢;成本

1 引言

水钢生产的高碳钢有60#~80#盘条和SWRH82B盘条,其中,60#~80#盘条是用于拉拔钢丝、捻制钢绳的原料,SWRH82B盘条是用于拉拔钢丝、捻制钢绞线的原料。水钢提供高质量的盘条,满足用户制造高质量的钢丝、钢绳、钢绞线的要求,同时又要降低生产成本,经济地生产盘条,提高水钢高碳钢盘条的市场竞争力。水钢生产高碳钢盘条的工艺流程是高炉铁水→100t顶底复吹转炉冶炼→LF炉精炼→150mm×150mm方坯连铸→铸坯加热→高速线材轧制→Stellmor风冷线冷却→集卷→入库。高碳钢盘条与普通建筑用棒材和线材相比,其冶炼成本高出200元/t~300元/t,而轧钢成本相当。因此,在当前激烈的市场竞争形势下,在保证钢质的前提下,通过优化高碳钢的冶炼工艺,降低生产成本是企业的主要任务之一。

2 工艺的优化

2.1转炉工艺的优化

2.1.1转炉炉料结构的优化

在保证转炉热平衡的条件下,对转炉炉料结构、合金化过程进行优化调整,降低成本。根据不同的钢种对Cr元素的要求,对铁水中的Cr元素加以利用,降低成本。

转炉装入制度中炉料入炉结构主要是铁水、废钢、生铁块和其它含铁资源(例如:渣钢、污泥球、冷固球),由于各种含铁资源价格不一样,就要通过优化配比,实现经济效益最大化[1]。

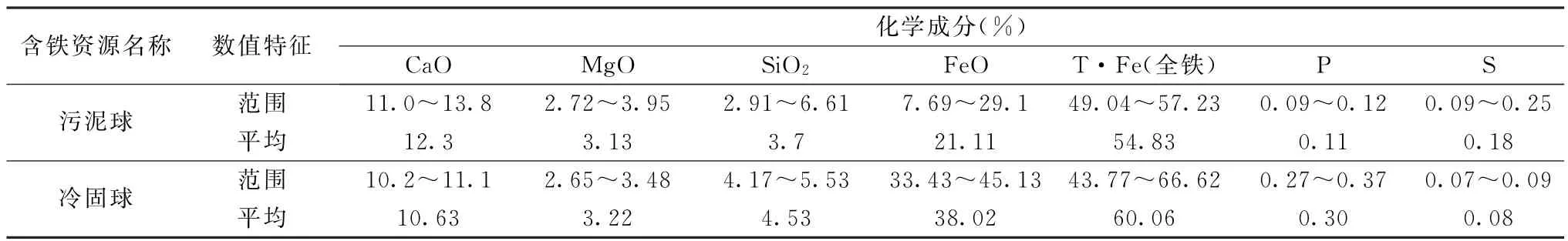

含铁资源中污泥球和冷固球的铁含量高、碱度高、MgO含量高、有丰富的FeO,见表1。碱度高可以减少转炉石灰的用量, MgO含量高对转炉护炉有利,丰富的FeO含量有利于转炉前期快速成渣,对脱磷非常有利,虽然污泥球和冷固球的P、S含量偏高,但只要搭配合适,可以控制钢水中的P、S在要求的范围之内。且其价格低,污泥球价格仅200元/t,冷固球970元/t,若用于转炉冶炼中,具有可观的经济效益。

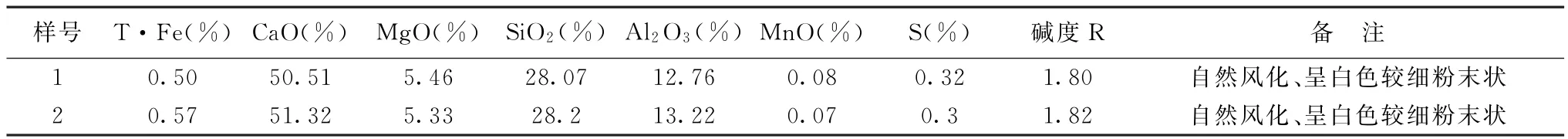

在含铁资源中,磁选渣钢的全铁含量在50%左右,见表2,成本为213.9元/t,其碱度、MgO含量均高于污泥球和冷固球,这对降低石灰消耗和护炉更为有利,同时含有丰富的FeO,对转炉前期快速化渣脱磷非常有利。

因此,在转炉冶炼高碳钢时,将入炉炉料结构进行调整,调整前后的炉料配比见表3,调整后进行了3个方案试验,以达到保证钢质,降低生产成本的目的。

表1 污泥球和冷固球化学成分

表2 磁选渣钢的化学成分

表3 转炉冶炼每炉装入炉料配比结构调整前后对比表

通过试验得知,3个方案的钢水P、S含量均可满足高碳钢要求,但尤其以方案1效果最好,在生产中采用方案1进行炉料结构搭配,以降低生产成本。

2.1.2铁水中Cr元素的利用

根据钢种对Cr元素的不同要求,对铁水中Cr元素加以利用,降低生产成本。铁水中Cr在转炉冶炼过程中是一种有害元素,其氧化产物由于熔点很高,在渣中影响炉渣的熔化,使炉渣发稠、发粘,进而影响脱磷效果,严重时还会造成氧枪粘枪。根据贵州钢绳集团公司的要求,60#~80#高碳钢盘条,由于用于拉拔细丝、捻制钢绳,要将盘条钢中Cr控制在0.05%以下,但是,SWRH82B高碳钢盘条,由于用于拉拔较粗的钢丝、捻制钢绞线,要求钢中Cr含量为0.26%~0.30%。因此,对于不同的钢种,采用不同成分的铁水冶炼,即采用[Cr]≤0.10%的低Cr铁水冶炼60#~80#高碳钢,采用[Cr]>0.10%的高Cr铁水冶炼SWRH8B高碳钢。在采用高Cr铁水冶炼SWRH82B钢时,转炉采取高拉碳的冶炼方法来减少钢水中Cr的氧化,减少渣中Cr2O3含量,这既对转炉化渣脱磷有利,又可使钢水中的Cr含量增加0.03%左右,且高拉碳时还能降低钢水的氧活度,这样每炉钢可减少40kg强脱氧剂Si-Ca-Ba的用量[2]。

2.1.3脱氧合金化工艺的优化

调整合金料结构可降低冶炼成本[3]。由于Si-Mn合金比高碳锰铁的价格低,因此,就要多用Si-Mn合金少用高碳锰铁对钢水进行脱氧合金化。在转炉采用高拉碳出钢后,钢水的氧化性降低,就可减少Si-Ca-Ba的使用量。在冶炼高碳钢时,在转炉出钢过程中加入Si-Mn合金脱氧,在LF炉精炼过程中,再使用高碳锰铁将钢水中的锰配到要求的范围。Si-Mn合金脱氧优于高碳锰铁脱氧,因为钢中硅锰复合氧化物比锰氧化物更容易上浮排出。因此,在转炉出钢过程中,将Si-Mn合金的用量增加了200kg/炉,以降低钢水氧含量,减少钢中夹杂物,为LF炉精炼工序造还原渣、减少钙处理喂丝量创造良好条件,又减少了LF炉精炼过程中高碳锰铁的加入量,节约了成本。

2.2LF炉精炼工艺的优化

2.2.1水冷炉盖的改造

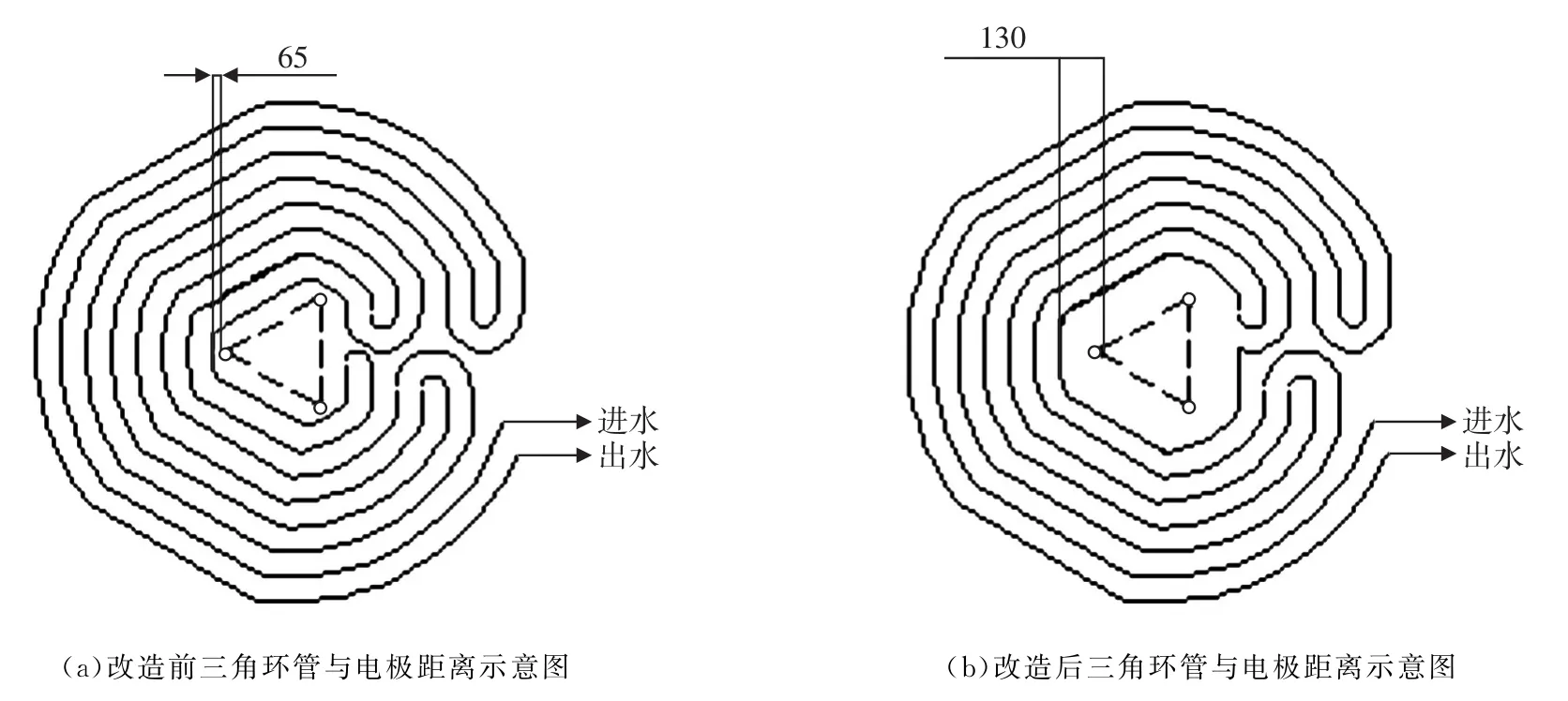

优化LF炉水冷炉盖结构,减少频繁漏水事故,降低消耗。精炼炉水冷炉盖三角环管频繁漏水造成精炼中断,进而造成连铸机非计划停浇,影响生产稳定顺行,造成各种消耗高,且漏水时存在严重安全隐患。通过调查发现精炼炉三角水冷环管与三相电极之间的距离仅有65mm,间隙过小,在电极表面挂渣时,距三相电极的距离更近,若在生产过程中出现渣壳松动脱落,则有可能与电极接触,从而导致短路起弧击穿三角环管,继而造成三角环管漏水,导致生产中断,另外炉盖经常倾斜也会造成三角环管与电极接触,导致短路起弧击穿三角环管。2011年、2012年每年平均3次因LF炉炉盖漏水造成连铸非计划停浇,造成巨大经济损失。为解决这一问题,通过论证,在不改变炉盖载重结构、确保安全及通过调整抽风阀开度保证精炼还原气氛的前提下,将三角环管最里的一圈拆除(改进前后见图1所示),这样可增大水冷三角环管与三相电极之间的距离到130 mm,间隙比原来增加了一倍,很好地避免了三角环管因电弧击穿而导致的漏水事故,杜绝了精炼炉三角环管漏水事故,创造了良好的经济效益。

2.2.2精炼渣的回收利用

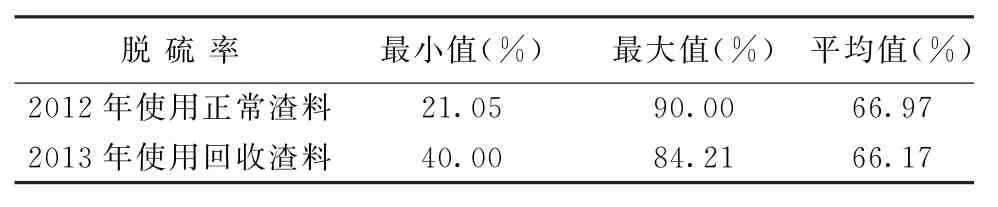

对精炼炉渣进行回收利用,降低生产成本。LF炉精炼炉渣通常按废渣进行处理,但精炼炉渣碱度较高,含有大量的CaO、MgO、Al2O3等对精炼炉造渣有益的组分,见表4所示,可对其进行回收利用,既能降低生产成本,又能减少废渣造成的场地占用及其对环境污染。回收的精炼炉渣可取代部分精炼渣和石灰,降低生产成本。且因其是粉末状,加入精炼炉熔化更快,精炼脱硫效果更好,通过对其脱硫效果进行跟踪,脱硫效果与没有使用回收渣的炉次的效果相当,见表5所示。

图1 LF炉水冷炉盖改造前后示意图

表4 LF炉精炼回收渣化学成分

表5 使用正常渣料与使用回收渣料的脱硫情况对比

2.2.3进精炼站钢水温度的优化

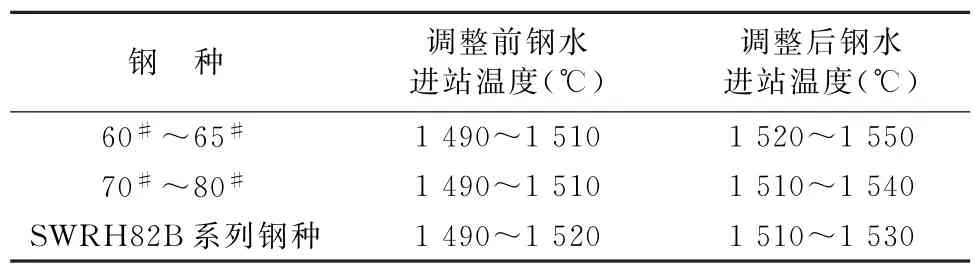

钢水进LF炉精炼站的温度对精炼炉的电耗影响较大,钢水进站温度低,必然要消耗更多的电能升温,虽然转炉出钢温度低一些,有利于转炉脱磷、拉碳,但造成精炼炉电耗上升,成本增加。用转炉氧化反应升温或是用精炼炉电能升温,值得分析,转炉氧气耗量为18 500m3/h,理论升温速度40℃/min,实际可达到60℃/min,精炼炉在5档(315V、29 319A)时,升温速度为5℃/min,通过测算,使用转炉化学升温更经济,且高碳钢转炉出钢温度本来就较低,适当上调出钢温度对转炉炉衬影响不大,在保证转炉良好的脱磷和高拉碳的前提下,将出钢温度上调20℃以上。转炉出钢温度上调后,LF炉电耗逐年下降,2011年高碳钢吨钢电耗72.31k W·h、2012年高碳钢吨钢电耗为69.98k W·h、2013年高碳钢吨钢电耗为68.72k W·h,调整前后高碳钢钢水进LF炉精炼站温度见表6所示。

表6 进LF炉精炼站的高碳钢钢水温度

2.2.4Si-Ca线喂入量的优化

优化LF精炼工艺、减少钢中的夹杂物含量,减少钙处理所需要的喂丝量,进一步降低生产成本。在LF炉精炼结束时,向钢水中喂入Si-Ca线的目的是使钢中的高熔点Al2O3夹杂物生成低熔点的7Al2O3·12CaO复合夹杂物,防止连铸时水口结瘤堵塞,并且使成品钢中的夹杂物成为可变形的球状夹杂物,有利于盘条的拉拔加工。经查阅资料可知,国外有许多钢厂已取消了钙处理工艺,国内虽然还未达到这一水平,但目前也正在进行这方面的探索与研究。基于以上分析研究,决定对精炼炉造渣工艺和底吹氩工艺进行优化调整,以进一步提高钢水洁净度,降低钙处理所需要的喂丝量。

通过对LF炉造渣工艺进行优化调整,使渣中的Al2O3含量为10%~25%,确保炉渣的熔点处于CaO-SiO2-Al2O3渣系的低熔点区,以提高炉渣的流动性,加快冶金反应速度,使炉渣易于吸收钢中夹杂物,使得钢中夹杂物数量减少,其形态和性质也能得到有效地控制。

优化LF炉底吹氩工艺,减少钢中夹杂物含量。钢包底吹氩条件下钢液中夹杂物的去除主要依靠气泡的浮选作用,即夹杂物与气泡碰撞并粘附在气泡壁上,然后随气泡上浮而被去除。研究表明,钢包吹氩去除夹杂物的效率决定于吹入钢液中的气泡数量、气泡尺寸以及夹杂物的尺寸。吹入钢液的气泡数量越多,去除夹杂物的数量也越多;气泡尺寸越小,夹杂物被气泡俘获的概率越大,去除效率越高;大颗粒夹杂物比小颗粒夹杂物更容易被气泡俘获,吹氩产生的气泡尺寸主要取决于吹氩流量或吹氩强度,因此采用合理的分段吹氩工艺组合有利于钢中夹杂物的去除。因此,在精炼过程中采用200L/min~300L/min的底吹流量,成分调整时为600L/min~700L/min、喂丝时为200L/min~300L/min、喂丝后软吹是50L/min~80L/min的吹氩流量,以进一步降低钢中的夹杂物含量,为减少夹杂物变性处理所需Si-Ca线量创造了条件。通过多次试验,发现当每炉钢的Si-Ca线喂入量在60m~80m时,连铸时的钢水流动性最好,为确保钢水流动性和钢水质量,决定将每炉钢硅钙线使用量定为80m,调整后多次进行跟踪,证明产品质量满足用户使用要求。

2.2.5用纯钙线代替Si-Ca线

使用纯钙线,降低钙处理成本。由于钙处理时起作用的是金属钙,而纯钙线中金属钙含量高,成本较低,故每炉钢采用50m纯钙线(直径ϕ9mm,Ca含量98%)代替80m硅钙线(直径ϕ13mm,Ca含量21%),确保钙处理过程中使用的金属钙量相当。试验跟踪表明:60#~80#、SWRH82B的钢水流动性好;9批ϕ12.5mm SWRH82B盘条(在将铸坯轧制成盘条时,钢坯是按炉组批,9批盘条对应9炉钢)的金相夹杂物检验结果见表7,可见夹杂物的总级别≤2.0;9批ϕ12.5mm SWRH82B盘条的力学性能检验结果,抗拉强度Rm=1 180MPa~1 200MPa,平均1 190MPa,断面收缩率Z=30%~35%,平均33%MPa;60#~80#、SWRH82B钢盘条的质量和性能满足用户使用要求。

2.3连铸工艺的优化

2.3.1延长中间包使用寿命

浇注60#~80#、SWRH82B高碳钢时,由于浇注速度、浇注温度、钢水的氧活度较低,钢液对耐火材料的侵蚀较小,连浇完毕后,在清理中间包时,发现中间包工作层耐火材材残料较多,富余量较大,中间包成本浪费较多,同时考虑与中间包塞棒寿命匹配,将中间包使用寿命从原来的24h延长到28h,一个连浇的中间包浇注炉数可由31炉提高到36炉,从而降低中间包耐火材料消耗。

2.3.2中间包使用保温吸渣剂代替无碳覆盖剂

在生产60#~80#、SWRH82B高碳钢时,为了减少连铸中间包的增碳,生产时都要求使用无碳覆盖剂,但其成本较高,而从化验情况看,保温吸渣剂碳含量与无碳覆盖剂相差不大,见表8所示,故可使用成本较低的保温吸渣剂代替无碳覆盖剂,降低生产成本。

表7 SWRH82B盘条的金相检验夹杂物级别

表8 无碳覆盖剂和保温吸渣剂化学成分对比(%)

3 经济效益计算

在长达两年的工艺优化过程中,顺利完成了转炉入炉炉料结构优化、对铁水中Cr元素加以利用、对脱氧合金化过程进行优化、改进精炼炉水冷炉盖三角环管结构、对精炼炉渣进行回收利用、优化精炼炉进站钢水温度控制、优化LF精炼工艺减少钙处理所需要的喂丝量、使用纯Ca线代替Si-Ca线降低喂丝成本、延长中间包使用寿命、使用保温吸渣剂代替无碳覆盖剂。通过这些工艺的优化,高碳钢成本下降,取得了良好的经济效益

(1)优化转炉装入制度的经济效益

从含铁量来看,每炉钢加入2t含铁资源(即污泥球、磁选渣钢),这2t含铁资源相当于1t废钢,含铁资源成本为413.9元/t(即,污泥球价格200元/t,磁选渣钢价格213.9元/t),而废钢成本为2 420元/t,每炉钢节约成本2 006.1元/t,每炉钢按85t计算,则吨钢节约23.60元/t。

(2)充分利用铁水中的Cr元素产生的经济效益

通过对SWRH82B钢进高拉碳冶炼,使铁水中Cr元素得到充分利用,使钢水中Cr含量平均增加0.03%,铬铁成本9 600元/t,铬铁中Cr含量为54%,收得率按95%计算,则吨钢节约成本为:1吨钢×0.03%÷54% ÷95%×9 600元/t=5.61(元/t)。若每年生产40万吨高碳钢,其中,SWRH82B占50%,折算成全部高碳钢量,则节约成本2.81元/t。

(3)Si-Ca-Ba合金加入量减少而产生的经济效益

转炉脱氧过程中,每炉钢按85t计算,Si-Ca-Ba的使用量从120kg下降到80kg,Si-Ca-Ba的价格为10 000元/t,则吨钢节约成本(120-80)÷1 000×10 000÷85=4.71 (元/t)。

(4)调节不同合金种类用量产生的经济效益

Si-Mn合金用量增加200kg后,高碳锰铁的加入量相应减少,Si-Mn合金价格6 200元/t,高碳锰铁价格6 500元/t,每炉钢按85t进行计算,则吨钢节约成本为(200/1 000)× (6 500-6 200)÷85=0.71(元/t)。

(5)减少硅钙线喂入量产生的经济效益

在LF炉精炼结束时,原来硅钙线的喂入量为150m/炉,优化工艺后喂入量为80m/炉,炉产量85t,硅钙线每卷长2 400m、重1.2t,每吨10 000元,则创造经济效益(150-80)÷2 400×1.2×10 000÷85=4.12(元/ t)。

(6)使用纯钙线降低钙处理成本

使用纯钙线后,成本下降,纯钙线每卷4 600m、1.07t,每吨12 800元。每炉钢使用50m,成本为50÷4 600×1.07×12 800÷85 =1.75(元/t);每炉钢使用80m硅钙线,成本为80÷2 400×1.2×10 000÷85=4.71(元/ t),成本下降了2.96元/t。

(7)优化进入LF精炼站的钢水温度产生的经济效益

在提高转炉钢水进LF炉精炼站温度后,精炼炉吨钢电耗由原来的72.31 k W·h下降到68.72 k W·h,生产用电价格为0.6元/k W·h,每炉钢产量85t,降低电耗: (72.31-68.72)×0.6=2.15(元/t)。

(8)优化精炼炉水冷炉盖结构产生的经济效益

优化精炼炉水冷炉盖结构,减少频繁漏水事故,降低消耗。在改进前每年平均3次由于精炼炉炉盖漏水而造成连铸非计划停浇,三角环管漏水事故每次平均造成1整炉钢回炉、7t废品、中间包单包连浇仅13炉/组、影响时间150min。而在改进后,避免了漏水事故。经测算,吨钢降成本1.07元。

(9)对精炼炉渣进行回收利用产生的经济效益

对精炼炉渣进行回收利用,实现废弃资源的再利用,降低了生产成本。将回收的LF炉精炼渣再次用于LF炉精炼,加入量150kg/炉,同时减少精炼工序活性石灰50kg/炉、精炼渣100kg/炉,石灰价格420元/t,精炼渣价格1 900元/t,每炉钢按85t计算,则吨钢节约成本:(50÷1 000×420+ 100÷1 000×1 900)÷85=2.48(元/t)。

(10)延长连铸中间包使用寿命产生的经济效益

延长连铸中间包使用寿命,降低吨钢耐火材料消耗。将高碳钢连铸中间包使用寿命从24h提高到28h,降低中间包耐材吨钢消耗和能源消耗。将中间包使用寿命由24h延长到28h后,中间包浇注炉数可由31炉提高到36炉,1个中间包的工作层成本为10 280元,按每炉钢85t计算,吨钢可节约成本10 280/(31×85)-10 280/(36×85)=0.55 (元/t)。中间包使用寿命延长后,降低了塞棒、座砖、上水口成本,经测算吨钢降成本0.28元。中间包寿命延长后,减少了中间包开浇次数,减少切头切尾及中间包注余废品量,吨钢合格品产生的合理消耗降低,经测算吨钢降成本0.88元。中间包使用时间延长后,可减少中间包煤气烘烤用量,经测算吨钢降成本0.08元。由以上可算出,中间包使用寿命延长后合计吨钢节约成本1.79元。

(11)使用保温吸渣剂代替无碳覆盖剂产生的经济效益

无碳覆盖剂成本1 838元/t,保温吸渣剂成本872元/t,平均每炉钢(按85t)使用10袋(50kg),吨钢可节约成本(50/1 000)×(1 838-872)÷85=0.58(元/t)。

综合上述11项经济效益,高碳钢吨钢成本总计下降53.44元/吨,按年产40万吨高碳钢计算,年创效益2 137.6万元。

4 结论

根据水钢生产60#~80#、SWRH82B高碳钢的转炉冶炼工艺、LF炉精炼工艺和连铸工艺,在保证钢质的前提下,通过优化转炉炉料结构,充分利用铁水中的Cr元素,改造LF炉水冷炉盖,回收利用LF炉精炼渣,提高进入LF炉精炼站的钢水温度,减少Si-Ca线喂入量,用纯钙线代替Si-Ca线对钢水进行钙处理,延长连铸中间包使用寿命,中间包使用保温吸渣剂代替无碳覆盖剂,结果使高碳钢的吨钢冶炼成本下降了53.44元,按每年生产高碳钢40万吨高碳钢计算,则年降成本2 137.6万元。

[1] 石磊.技术进步在降低炼钢成本中的作用[J].科技创新导报,2013(6):69.

[2] 吴国臣,曾圣明,陆凤军.100t转炉冶炼SWRH82B高拉碳去磷生产实践[J].金属制品,2012,38(4):49-54.

[3] 谭亚韡,代斌,何飞.降低硬线钢冶炼成本的实践[J].河北冶金,2013(12):69-71.

Production Practice to Reduce Steelmaking Cost of High Carbon Steel

LI Zheng-song,LI Yi,LIU Li-de,GAO Chang-yi,YE Ya-ni

(Technology Center,Shougang Shuicheng Iron&Steel(Group)Co.,Ltd.,Liupanshui 553028,Guizhou,China)

In order to reduce steelmaking cost of 60#~80#and SWRH82B high carbon steel,by optimizing charge structure of BOF steelmaking,making the most of chromium in hot metal, improving water-cooled cover of LF furnace,recycling waste slag after LF refining,increasing temperature of moten steel sent to LF refining station,decreasing quantity of Si-Ca wire added into molten steel,using pure Ca wire instead of Si-Ca wire for calcium treatment of moten steel, lengthening service life of tundish,using heat-insulating slag-obsorbing agent instead of non-carbon covering agent in tundish,we make steelmking cost per ton of high carbon steel decrease 53.44 yuan.

high carbon steel;wire rod;steelmaking;cost

1001-5108(2016)02-0001-08

TF761

B

李正嵩,高级工程师,主要从事钢铁冶炼和轧钢技术及管理工作。