大型铝挤压设备活动横梁受力分析及优化

2016-12-06杨红娟张君罗远新陈永甲李正利

杨红娟,张君,罗远新,陈永甲,李正利

(1.中国重型机械研究院股份公司金属挤压与锻造装备技术国家重点实验室,陕西西安710032;2.重庆大学机械工程学院,重庆400030)

大型铝挤压设备活动横梁受力分析及优化

杨红娟1,张君1,罗远新2,陈永甲1,李正利1

(1.中国重型机械研究院股份公司金属挤压与锻造装备技术国家重点实验室,陕西西安710032;2.重庆大学机械工程学院,重庆400030)

本研究建立了大型铝挤压设备活动横梁的有限元模型,采用该模型对大型铝挤压设备活动横梁的受力进行了分析。研究发现,铸造(实心)活动横梁的结构形式、垂直放置工字钢式活动横梁中筋板的厚度和位置、挤压杆压盖孔径的大小对活动横梁的受力都有很大的影响。本文基于有限元计算结果对活动横梁的结构进行了优化设计,获得了可以满足设备功能要求的活动横梁。

挤压机;活动横梁;有限元模拟;受力分析;大型;铝合金

随着科学技术和经济建设的飞速发展,航空壁板、飞机大梁、高速列车车体、船用壁板等大型薄壁宽幅、高精度和复杂断面的铝合金型材市场需求量越来越大。特别是地铁客运车辆和飞机制造行业对大型铝合金挤压型材的需求量呈逐步上升趋势[1-3]。这些大型挤压型材必须用现代化的大型挤压机来生产。

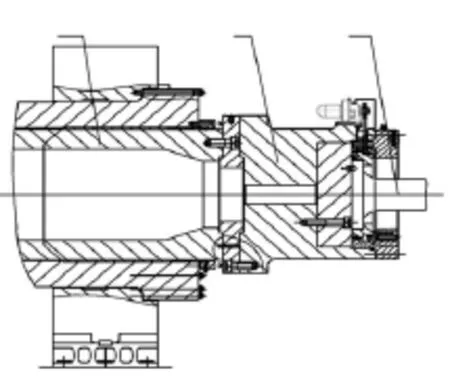

如图1所示,挤压机的活动横梁在主柱塞的前端,而在活动横梁的前端面上装有挤压机的主要挤压工具——挤压杆。活动横梁的作用有两个:一是在挤压机主柱塞向前推进时,平衡主柱塞外伸部分的自重;二是利用活动横梁下部和上部的导向装置控制挤压杆的方向。活动横梁中心与挤压杆端面的接触部分承受主缸挤压力的作用,两侧面承受侧缸挤压力的作用,因此,活动横梁既受压力的作用,又受弯矩的作用[4-6]。对于大型挤压机,两侧缸的中心距离相对较大,因此弯矩作用更明显。此外,大型挤压机由于在活动横梁部分又设置了挤压杆快速更换装置,横梁结构更复杂。对于中小型挤压机,活动横梁采用焊接(空心)或铸造(空心)结构的居多。对于大型挤压机,为了压机结构更紧凑,疲劳寿命更长,更多地采用了铸造(实心)结构。本文采用有限元方法对大型铝挤压设备的活动横梁进行了受力分析,并基于此对活动横梁结构进行了优化设计,获得了可以满足设备功能要求的活动横梁。

图1 挤压机活动横梁示意图

1 有限元模型的建立

大型铝挤压设备活动横梁有限元模型的建立涉及的关键技术包括几何模型的建立、有限元模型单元的划分、材料参数的设置、边界条件和载荷的施加等。

本研究的活动横梁采用SolidWorks软件进行三维实体建模,然后将该几何模型导入专业的有限元模拟软件ABAQUS中进行后续的有限元模型的建立。在建立有限元模型时,根据有限元模拟计算的需要,同时在不影响计算结构精度的前提下,简化了一些倒角、凸台及小孔,对于不是处于主要承力部位的一些尺寸较小的螺纹孔或销孔,也给予忽略处理[7-8]。

活动横梁材料为ZG35Cr1Mo,其主要力学性能参数为[9-10]:σs≥392MPa,σb≥588MPa,δ5≥12%,弹性模量2.02×105MPa,泊松比取0.3。

网格划分是建立有限元模型的一个重要环节,所划分的单元形式对计算精度及计算规模将产生直接影响[11-12]。本文中活动横梁网格采用四节点六面体线性缩减积分单元建模,无法用六面体的地方采用的是四面体网格[13-14]。

本研究中的挤压设备为120MN铝挤压机,主缸可产生109.9MN的挤压力,两个侧缸可产生12.7MN的挤压力,挤压机总吨位为122.6MN。两个侧缸回程力为7.9MN。所以活动横梁中心在与挤压轴端面的接触部分承受主缸109.9MN的挤压力,两侧面承受12.7MN的挤压力。在实际工作过程中,活动横梁分挤压和回程两个工况,只有在满载且挤压工况下,活动横梁受到的作用力最大,所以本研究只在满载挤压工况下模拟。

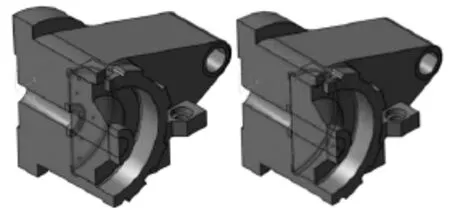

由于活动横梁模型结构、受力对称,所以取1/2模型进行计算。活动横梁和主柱塞及Z轴正向挤压杆压盖之间的接触,如图2所示。

图2 活动横梁和主柱塞及Z轴正向挤压杆压盖之间的接触

X方向均设为对称约束如图3b,在主柱塞的一端加Y、Z方向约束如图3a,在如图3c中所示的位置施加载荷。

图3 动梁边界条件及受力加载

2 有限元计算结果分析

本文采用上面所建立的有限元模型对大型铝挤压设备活动横梁进行了计算,研究了铸造(实心)活动横梁的结构形式、垂直放置工字钢式活动横梁中筋板的厚度和位置、挤压杆压盖孔径的大小等对强度及刚度的影响,并通过研究获得了可以满足设备功能要求的动梁优化结构。

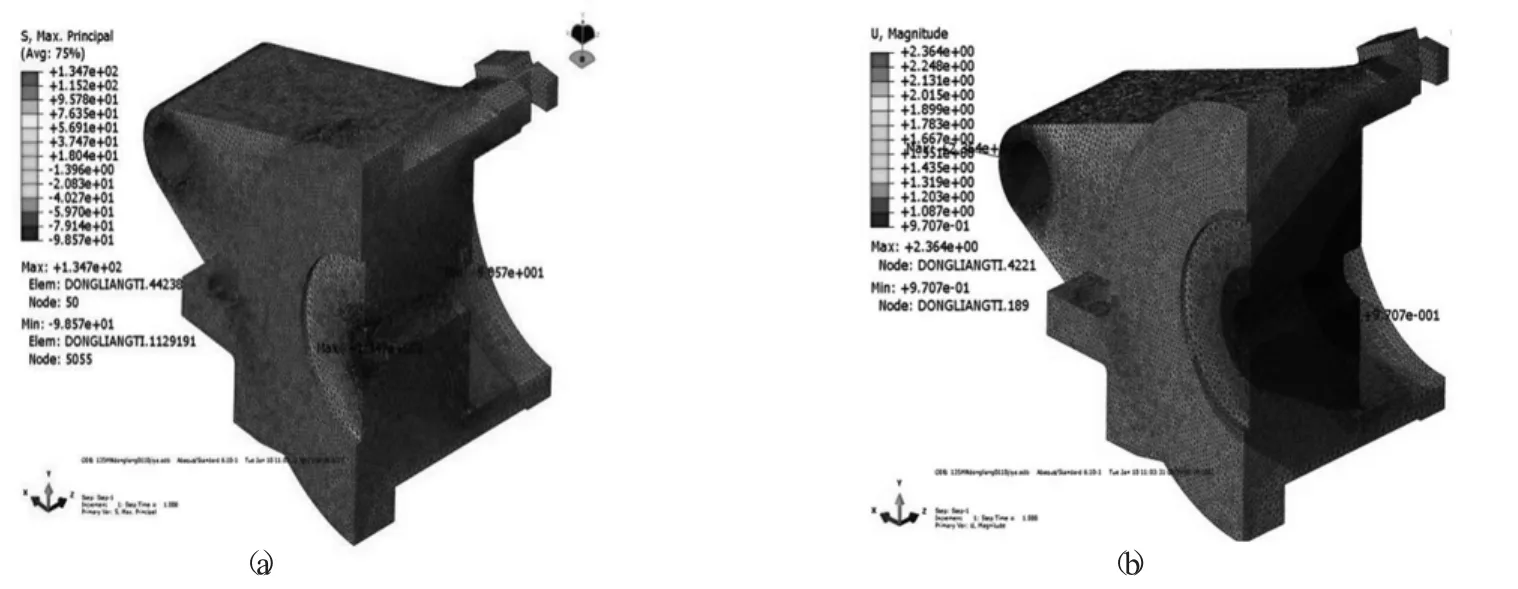

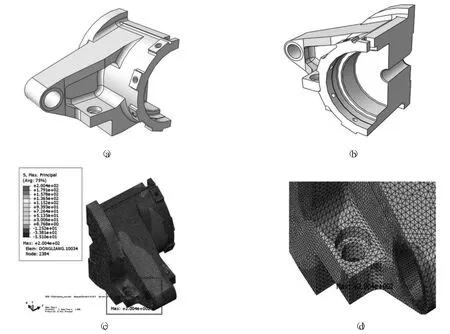

图4为活动横梁铸造(实心)结构时的等效应力云图和综合位移云图。由计算结果可看出,横梁两侧缘主柱塞方向位移较大,最大值2.36mm,中心大部分区域都在2mm之内,但局部区域主应力最大值达135MPa,远远超过应力允许范围,且模型整体过于结实,造成材料一定程度上的浪费。

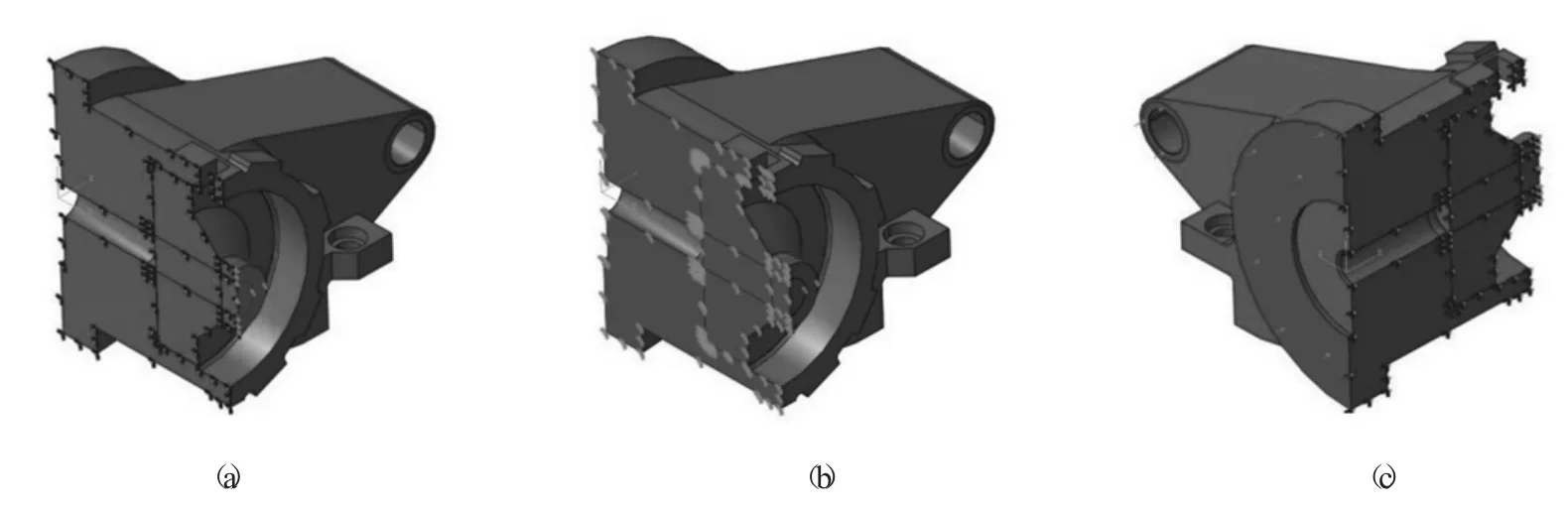

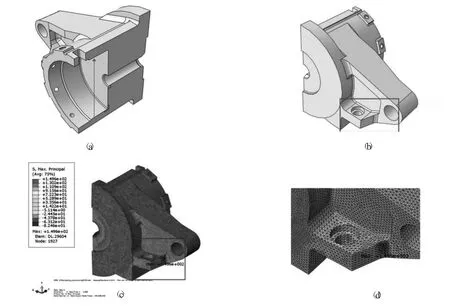

图5a、b去掉了活动横梁两侧翼部分材料,建立了新的模型。新模型重新计算时横梁和主柱塞及Z轴正向挤压杆压板之间的接触、边界条件及受力加载与图2、图3相同。图5c、d为计算结果。由计算结果可看出,虽然在重量上相比原始模型减去很多,但是最大主应力值(200.4MPa)明显超过需用范围,且超出很多。

图4、图5计算结果中,活动横梁中挤压杆压盖圆角处主应力都过大。图6a将挤压杆压盖孔径由原来的1650mm变为1730mm,红色箭头表示孔径1730mm。图6b在背部应力集中处增加了一个斜度,以期望能减小该位置应力大小。依此新模型重新计算,计算时横梁和主柱塞及Z轴正向挤压杆压盖之间的接触、边界条件及受力加载和图2、图3相同。图6c、d、e、f为计算结果。由计算结果可看出,在不改变其他条件的前提下,将挤压杆压盖孔径扩大后,压盖圆角处的应力值有明显的下降(剪应力降低),且在增加一个过渡斜度后,背部应力集中处应力值有明显下降。

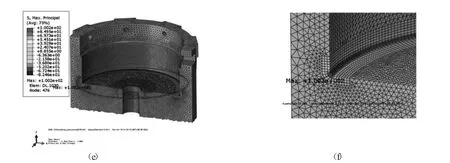

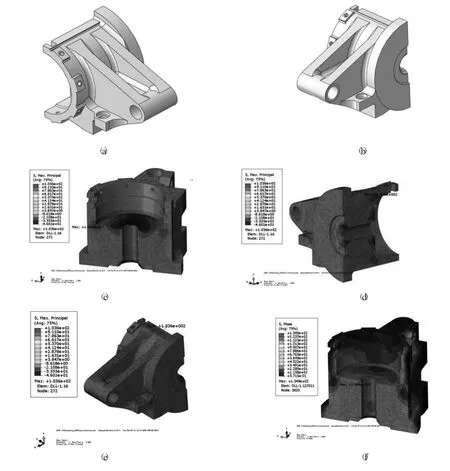

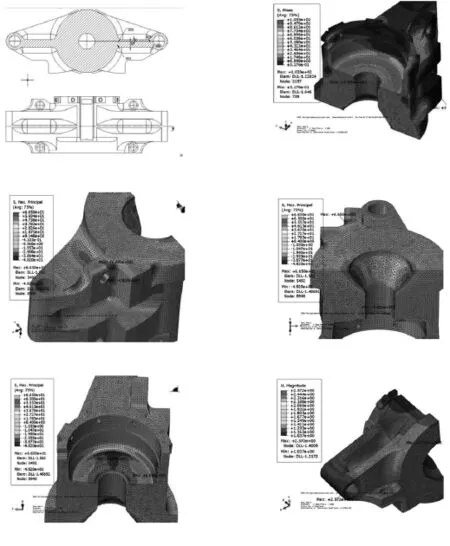

为了充分利用结构,且降低活动横梁质量,图7a、b中采用了垂直放置工字钢式活动横梁模型。挤压杆压盖孔径为1730mm。依此新模型重新计算,计算时横梁和主柱塞及Z轴正向挤压杆压盖之间的接触、边界条件及受力加载和图2、图3相同。图7c、d、e、f为计算结果。由计算结果可看出,活动横梁最大主应力已降为103MPa,最大等效应力134.5MPa。

图4 活动横梁实心结构时的等效应力云图和综合位移云图

图5 活动横梁新模型及最大主应力云图

图8是在图7基础上修改模型、重新计算。如图8a所示,这次模型总体还是垂直放置工字钢式结构,主要是把活动横梁厚度250mm的筋板位置做了调整,图7中该筋板沿横梁中心对称布置,图8中偏置75mm,即中心线以上50mm,中心线以下200mm。挤压杆压盖孔径仍为1730mm。图8b为活动横梁等效应力云图,最大值为103.3MPa,图8c、d、e、为活动横梁最大主应力云图,最大值为66.5MPa。图8f活动横梁综合位移图,最大值2.57mm。该模型结果,横梁等效应力和主应力都在110MPa以下,综合位移绝大部分都在2mm以下,满足设计要求。因此,最终的活动横梁设计采用了图8所示的结构。

根据以上研究结果研制成功的120MN铝挤压机活动横梁如图9所示。

图6 挤压杆压盖孔径新模型及最大主应力云图

图7 活动横梁新模型、最大主应力云图、等效应力云图

3 结论

本研究采用专业的有限元模拟软件ABAQUS建立了大型铝挤压设备活动横梁的有限元模型,采用该模型对大型铝挤压设备活动横梁的受力进行了分析。研究发现:

(1)垂直放置工字钢式活动横梁结构较之于实心结构和水平放置式结构,不仅重量小、成本低而且受力好,是大型铝挤压设备铸造(实心)活动横梁的首选。

(2)工字钢式活动横梁结构中筋板的厚度和位置对横梁的受力影响很大,设计中应该多计算、多比较,取最佳值。

(3)挤压杆压盖孔径的大小对活动横梁的受力影响也很大,设计中应该多计算、多比较,取最佳值。

图8 活动横梁新模型、最大主应力云图、等效应力云图及综合位移云图

图9 120MN铝挤压机活动横梁实物图

[1]Klaus Müller,Adolf Ames,Otto Diegritz,etc.Fundamentals of Extrusion Technology[M].GieselVerlagGmbh.Germany 2004.

[2]K.LAUE&H.STENGER.Extrusion.English translation of revised text[M].American society for metals,1981.

[3]魏军.金属挤压机[M].北京:化学工业出版社,2006.

[4]刘静安,谢建新.大型铝合金型材挤压技术与工模具优化设计[M].北京:冶金工业出版社,2003.

[5]王祝堂,田荣璋.铝合金及其加工手册[M].长沙:中南工业大学出版社,1989.

[6]刘静安.大型工业铝合金型材的挤压生产工艺与关键技术[J].铝加工,2001,(2):4-7.

[7]何柏岩,张连红,王树新,等。THP37-150A型液压机主机与部件有限元分析[J].应用基础与工程科学学报,2009,17(3):438-444.

[8]赵汝嘉.机械结构有限元分析[M].西安:西安交通大学出版社,1990.

[9]成大先.机械设计手册[M].北京:化学工业出版社,1993.

[10]重型机械标准编写委员会,编.重型机械标准[S].云南:云南科技出版社,1995.

[11]吕丽萍.有限元法及其在锻压工程中的应用[M].西安:西北工业大学出版社,1989.

[12]魏征宇.基于I-DEAS的挤压机挤压梁优化设计[J].锻压装备与制造技术,2014,49(1):54-56.

[13]韩江,陈党,夏链,等.20MN大型框架式液压机机身有限元分析及优化设计[J].锻压技术,2011,36(3):67-70.

[14]王军领,詹俊勇,仲太生,等.组合式大型压力机横梁强度刚度分析[J].锻压装备与制造技术,2014,49(6):08-11.

Force analysis and optim ization of moving crossbeam for large scale alum inum extrusion equipment

YANG Hongjuan1,ZHANG Jun1,LUO Yuanxin2,CHEN Yongjia1,LI Zhengli1

(1.State Key Laboratory of Metal Extrusion and Forging Equipment Technology, China national Heavy Machinery Research Institute Co.,Ltd.,Xi'an 710032,Shanxi China; 2.College of Mechanical Engineering,Chongqing University,Chongqing 400030,Sichuan China)

The finite element model has been established to the moving crossbeam of large scale aluminum extrusion equipment.The force of the moving crossbeam has been analyzed by use of above model.It is found that the structure form of casting(solid)moving crossbeam and the thickness&position of stiffened plate of moving crossbeam as well as the diameter size of extrusion rod gland have grate influence to the force of moving crossbeam.The optimized design has been conducted to the structure of the moving frame on the basis of finite element calculation result.The moving crossbeam which satisfies the functional demand has been obtained.

Large scale aluminum extrusion equipment;Moving crossbeam;Force analysis;Finite element simulation

TG375+.25

A

10.16316/j.issn.1672-0121.2016.05.016

1672-0121(2016)05-0054-05

2016-04-27;

2016-06-10

高档数控机床与基础制造装备国家科技重大专项(04专项)资助项目(2009ZX04005-031,2011ZX04016-081);陕西省重点科技创新团队项目(2013KCT-10)

杨红娟(1972-),女,高级工程师,从事挤压机研发设计