基于故障树反演的JH39机械压力机润滑系统故障诊断方法

2016-12-06姚文洋翟华张兰军

姚文洋,翟华,2,张兰军

(1.合肥工业大学工业与装备技术研究院,安徽合肥230009; 2.合肥工业大学机械与汽车工程学院,安徽合肥230009;3.合肥合锻智能制造股份有限公司,安徽合肥230601)

基于故障树反演的JH39机械压力机润滑系统故障诊断方法

姚文洋1,翟华1,2,张兰军3

(1.合肥工业大学工业与装备技术研究院,安徽合肥230009; 2.合肥工业大学机械与汽车工程学院,安徽合肥230009;3.合肥合锻智能制造股份有限公司,安徽合肥230601)

针对JH39-800机械压力机润滑系统的主要故障,提出一种基于故障树反演的故障诊断方法。使用故障树分析法(FTA)分析出润滑系统的故障模式,算出最小割集,通过传感器采集与底事件相关的故障信号;利用BP(Back Propagation)神经网络对采集到的数据进行学习和处理,明确故障底事件;按照故障树反演的方式进行推理,分析出具体故障。经检验,本故障诊断方法有助于在线判断JH39机械压力机润滑系统导致的多种故障。

JH39-800机械压力机;故障树反演;BP神经网络;故障诊断

JH39-800型机械压力机机身呈框架形,刚性好,精度高,适用于压制大型零件,但构件较多,若润滑系统发生故障,会导致机器各部件不能正常运行,甚至产生更严重的后果。

故障树和BP神经网络是故障诊断中的两种重要方法:杨晓川[3]通过故障树提取征兆集和故障集,确定某工程车辆模拟控制电路的故障位置。巩文科[4]设计了一种基于BP神经网络和专家系统的油田压缩机故障诊断系统,利用神经网络的数值推理、自学习能力,对油田压缩机的故障进行分析处理。PalshikarGK[5]提出了时间故障树的定性分析技术(TFT),在系统活动的记录下,通过匹配TFT检测顶事件故障原因。Deyin Ma[6]将整个网络分成许多子BP组,提出基于多BP专家系统诊断方法。

JH39机械压力机润滑系统涉及零部件多,故障模式多,本文提出一种基于故障树反演的故障诊断方法,结合故障树分析法和BP神经网络对数据进行在线数据处理,按照故障树反演的方式进行判断,分析出润滑系统的具体故障。仿真结果表明,本故障诊断方法有助于在线判断JH39机械压力机润滑系统导致的多种故障。

1 JH39机械压力机故障树分析

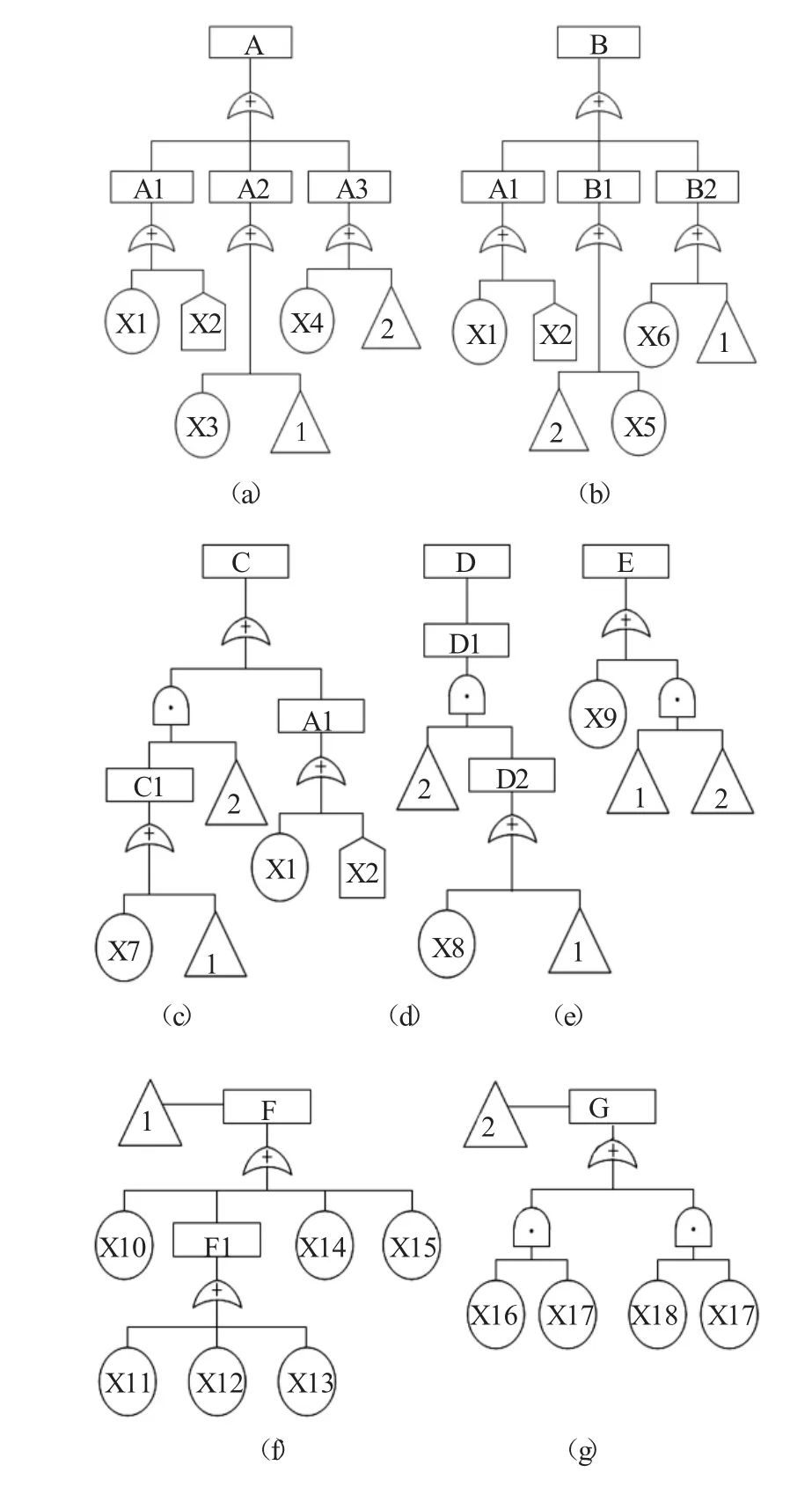

以JH39-800机械压力机为例,由润滑系统引起的主要故障包括齿系磨损、连杆故障、气垫导轨磨损、滑块导轨磨损、平衡器故障这5种主要故障模式[19],相应的故障树如图1所示[15]。

图1故障树中各字母序号所代表含义为:A-齿系磨损;B-滑块导轨磨损;C-平衡器运行故障;D-连杆运行故障;E-气垫导轨磨损;F-系统供油不足;G-油温过高;A1-油有颗粒杂质;A2-齿轮处油量不足;A3-齿轮温度过高;B1-轴瓦磨损;B2-轴瓦油量不足;C1-滑块运行温度过高;C2-滑块导轨油量不足;D1-平衡器内部油量不足。

故障树中的底事件为:X1-过滤装置失效;X2-清洁不到位;X3-齿轮处漏油;X4-齿轮运行过度;X5-滑块运行过度;X6-滑块处漏油;X7-平衡器漏油;X8-轴瓦处漏油;X9-气垫导轨处漏油;X10-油管破损;X11-主分油器故障;X12-滤清器堵塞;X13-溢流阀故障;X14-齿轮泵吸油不足;X15-油箱油量不足;X16-油箱油温高;X17-冷却系统故障;X18-齿轮泵严重摩擦。

为便于发现系统故障的全部可能起因,识别系统的薄弱环节,需要对故障树进行定性分析,采用上行法求解不同故障树的最小割集[14]。

图1 JH39-800机械压力机润滑系统故障树

先根据故障树写出各门事件的逻辑表达式:

运用结合律和分配律,逐级代换并简化,得出图1中7个故障树的最小割集为:[X1],[X2],[X3],[X4],[X5],[X6],[X9],[X10],[X11],[X12],[X13],[X14],[X15],[X16,X17],[X17,X18]。

2 BP神经网络仿真训练

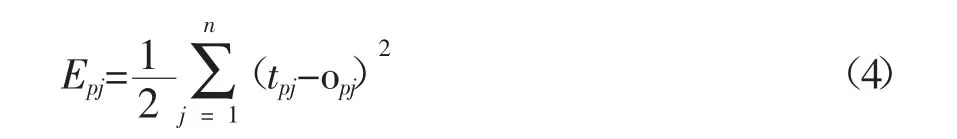

以最小割集中部分事件作为BP神经网络的目标输出,在Matlab软件中进行仿真训练,可形成一种精度较高输入-输出映射关系[18]。

2.1 BP神经网络运算过程

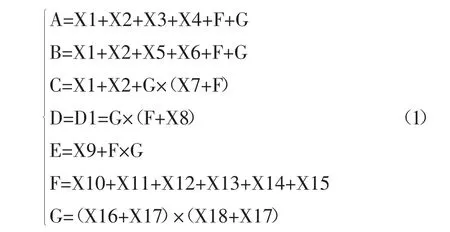

BP神经网络用于故障诊断中可提高诊断正确率[8]。其网络结构如图2所示。

图2 BP神经网络标准模型

图2 中的神经元输入信号X1,X2,....,Xn与神经元输出信号Y1,Y2,....,Yn之间通过权值和阈值实现相互联系,从而完成信息的传递,BP神经网络对输入信号的处理包括两个过程[2]:

(1)节点输出计算过程

将输入信号与权值wi求加权和,再减去阈值变量θ,得到净输入net,即:

之后对净输入net进行函数运算,得出神经元的输出y,即:

其中,f[·]是一种变换函数,由不同的BP神经网络结构来决定其种类。

(2)自学习过程

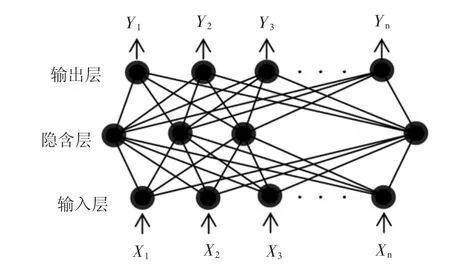

BP神经网络的自学习过程可以通过反向传播来不断调整网络的权值和阈值,使网络的误差平方和Epj达到最小[7]:

其中,tpj为输入第p个样本时第j个神经元的理想输出,opj是它的实际输出,Epj则是输出误差。因此,想要减小误差就必须调整权值,权值的第n+1次调整值Δwij(n+1)与第n次调整值Δwij(n)之间的关系为:

该式表示在第p个样本下,第i层神经元和第j层神经元之间的权值调整情况,h为学习因子,δpi是输出节点i的计算误差,opj是输出节点j的计算输出,a是动量因子。

2.2 BP神经网络仿真训练

从图1中7个故障树的最小割集中选取9个目标输出,并安排好相应的检测点进行信号采集[10],将传感器的检测信号进行归一化处理[17],再使用数字0和1来分别表示检测信号的正常和故障。网络的输入征兆P可以表现为矩阵形式:

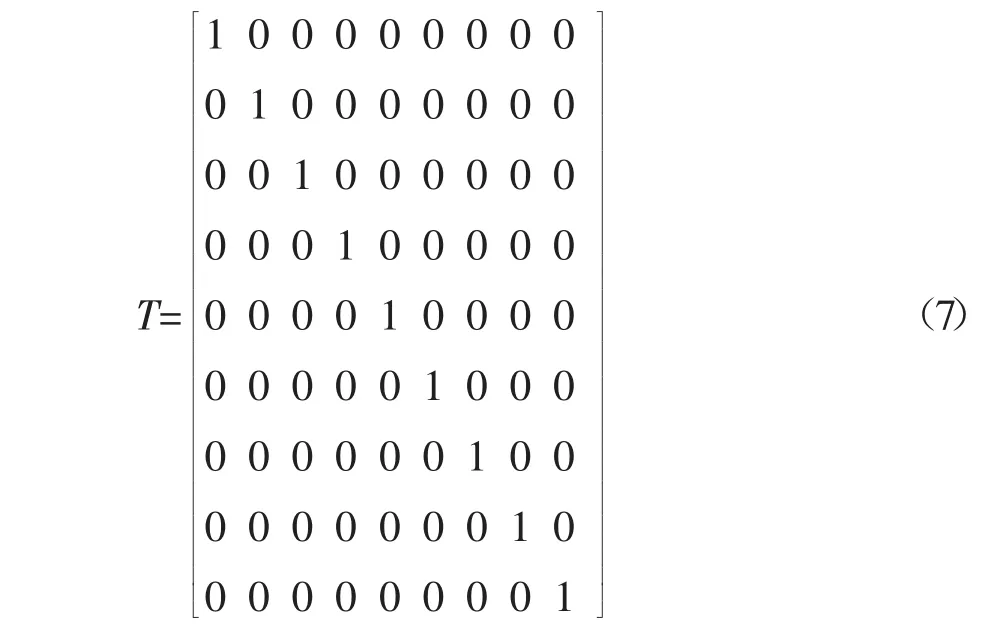

同理,用数字0和1表示输出的正常和故障,BP神经网络的目标输出T也可表示为矩阵的形式:

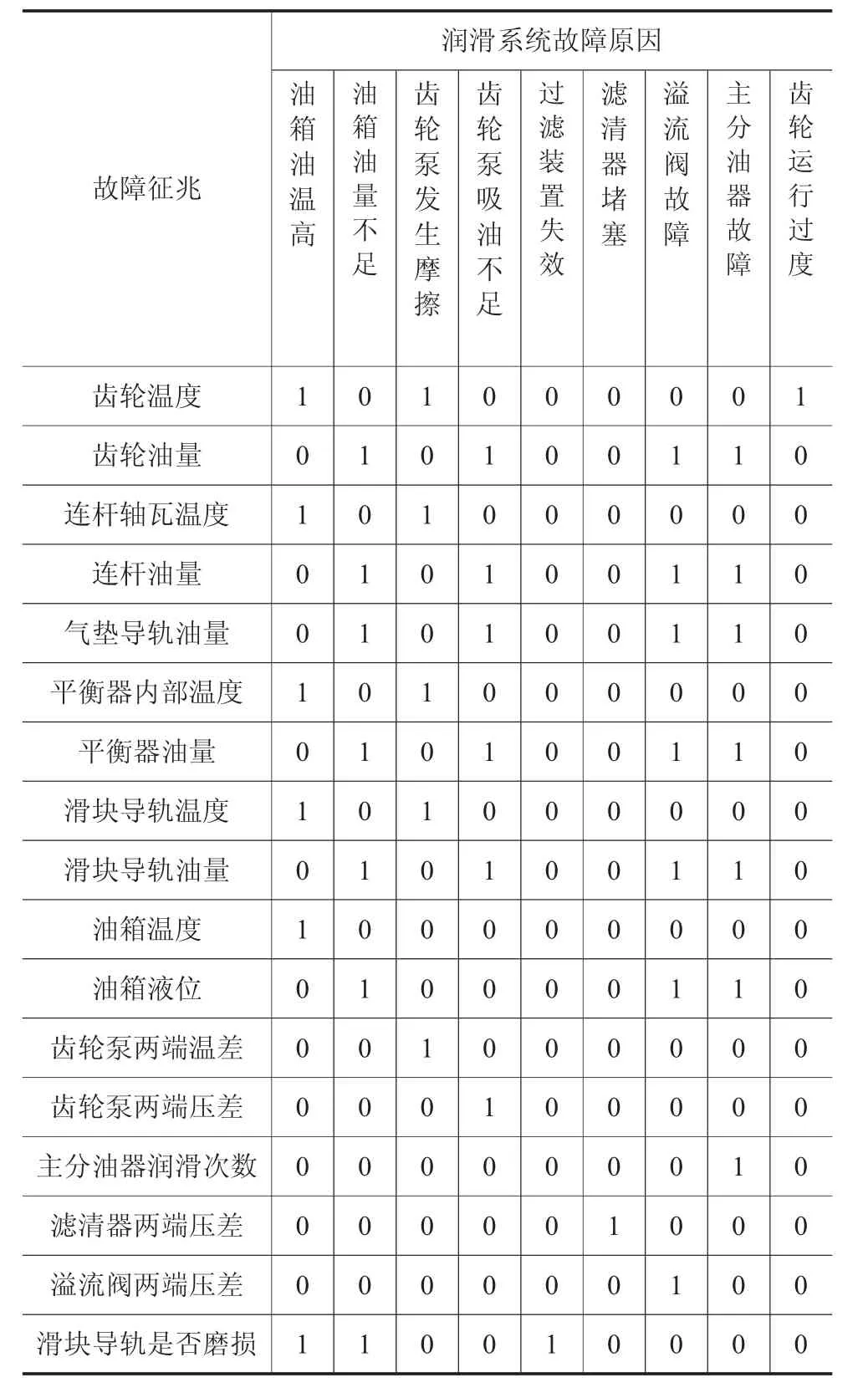

JH39机械压力机润滑系统的故障征兆与故障原因的对应模式[12]如表1所示。

由表1可知,神经网络输入层和输出层的神经元个数分别是17和9。至于隐含层的数目,一般可按照经验公式[11]计算:

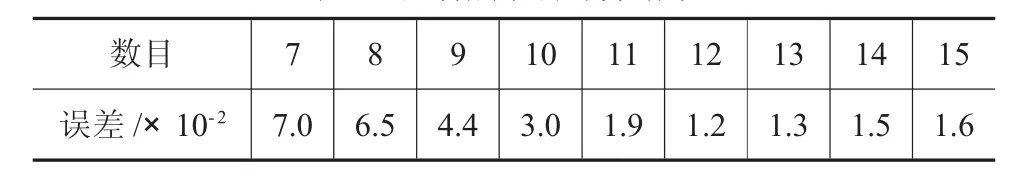

式中,nH、n1和n0分别为隐含层、输入层和输出层神经元数目,L为1~10之间的整数。在Matlab软件中设计相关的训练代码进行计算,由于输入值与输出值均在0~1的范围内,因此隐含层和输出层可以采用logsig(S型对数函数)作为传递函数[16];为了尽可能减小计算误差,采用trainlm(L-M优化算法)作为训练函数[13]。代码运行结果见表2所示。

表1 故障征兆与故障原因对应模式

表2 隐含层数目计算结果

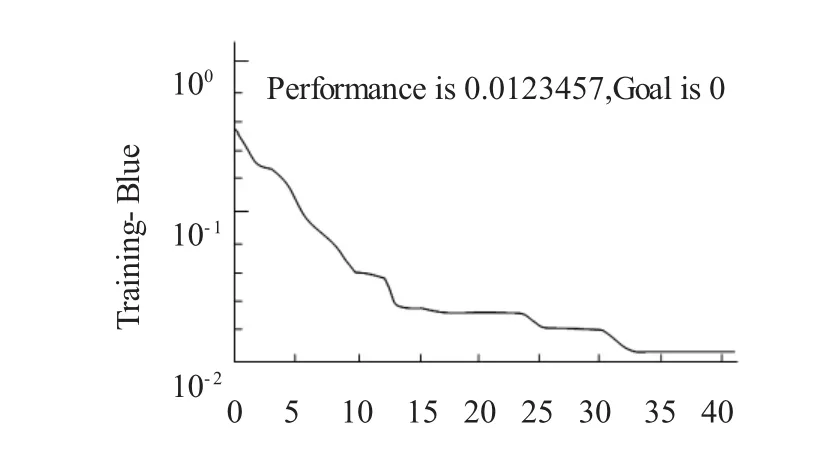

结果显示,隐含层数目选取12最为合适,再进行训练得出误差收敛情况如图3所示。

由图3可知,在经过33次的训练后,BP神经网络的输出误差降低到0.012左右,达到诊断要求。

此时将传感器检测到的数据进行归一化处理后为p=[0.81 0.98 0.91 0.82 0.96 0.92 0.99 0.91 0.955 0.91 0.003 0.032 0.921 0.02 0.91 0.1 0.93],输入至BP神经网络中,经过运算得出结果为[0.99 00 0.97 0 0.93 0 0 0],根据表1可推测出存在“油箱油温高”、“齿轮泵吸油不足”以及“滤清器堵塞”三种故障原因。

图3 BP神经网络误差收敛情况

3 基于故障树反演的故障推理

根据BP神经网络计算出的“油箱油温高”、“齿轮泵吸油不足”以及“滤清器堵塞”三种故障原因进行反演推理,可推导出设备发生了“齿系磨损”和“滑块导轨磨损”两种故障模式。但是对于另外三种故障模式,由于底事件信息的缺乏,不足以判断是否发生。

为了解决这个问题,此处采用定量分析的方法,从底事件开始计算可靠度[1],再依次往上计算上一级事件的概率,最终确定顶事件的发生概率[9]。以“连杆运行故障”为例分析故障树,如图4所示。

图4 “连杆运行故障”故障树局部关系图

由图可知,该故障树呈现出与门的关系。将“齿轮泵吸油不足”和“滤清器堵塞”进行反演,可推导出“轴瓦油量不足”的发生,由此可写出概率关系式:

此时,再以“油温过高”为例分析故障树。在“油箱油温高”已发生的基础上,通过计算底事件可靠度的方法得出“油温过高”的发生概率为

所以,“连杆运行故障”的概率为36%。再运用此方法计算其余两种故障模式,得到相应的概率值。最后将反演推理的结果按照概率由大到小排序列出:

(1)齿轮发生磨损(概率:100%);

(2)滑块导轨磨损(概率:100%);

(3)气垫导轨磨损(概率:53%);

(4)连杆运行故障(概率:36%);

(5)平衡器故障(概率:18%);

经过故障树反演,可以确定润滑系统故障产生的JH39-800机械压力机“齿系磨损”和“滑块导轨磨损”故障的发生,结合传感器信息的输入以及故障树的定量分析可以计算出其余故障发生的概率。可以综合评价系统运行情况。

4 结论

运用故障树分析法,可以全面分析润滑系统的故障模式,便于进行故障的推理;BP神经网络实现了具体故障原因的识别,依靠其运算能力和自学习能力提高诊断精度;综合两种方法提出了基于故障树反演的故障诊断方法。仿真结果表明,本故障诊断方法有助于在线判断JH39机械压力机润滑系统导致的多种故障。此方法也适用于其他同类型机械压力机故障诊断。

[1]刘惟信.机械可靠性设计[M].北京:清华大学出版社,1995,49-103.

[2]冯定.神经网络专家系统[M].科学出版社,2006,57-218.

[3]杨晓川,谢庆华,何俊,等.基于故障树的模糊故障诊断方法[J].同济大学学报:自然科学版,2001,29(9):1058-1060.

[4]巩文科,李心广,赵洁.基于BP神经网络与专家系统的故障诊断系统[J].计算机工程,2007,33(8):199-200.

[5]Palshikar G K.Temporal fault trees[J].Information&Software Technology,2002,44(3):137-150.

[6]Deyin Ma,Yanchun Liang,Xiaoshe Zhao,et al.Multi-BP expert system for fault diagnosis of powersystem[J].Engineering Applications of Artificial Intelligence,2013,26(26):937-944.

[7]Nima Khakzad,FaisalKhan,PaulAmyotte.Safety analysis in process facilities:Comparison of fault tree and Bayesian network approaches[J].Reliability Engineering&System Safety,2011,96 (8):925-932.

[8]Ma C,Gu X,Wang Y.Fault diagnosis of power electronic system based on fault gradation and neural network group[J].Neurocomputing,2009,72(13):2909-2914.

[9]Ferdous R,Khan F I,Veitch B,et al.Methodology for Computer-Aided Fault Tree Analysis[J].Process Safety&Environmental Protection,2007,85(1):70-80.

[10]Duan R X,Zhou H L.A New Fault Diagnosis Method Based on Fault Tree and Bayesian Networks[J].Energy Procedia,2012, 17(17):1376-1382.

[11]Liu Q,Zhou S,Mu A.Design of Combined Intelligent Fault Diagnosis ES Based on ANN[J].Computer Automated easurement &Control,2004,12(7):613-612.

[12]龙泉,刘永前,杨勇平.基于粒子群优化BP神经网络的风电机组齿轮箱故障诊断方法[J].太阳能学报,2012,33(1):120-125.

[13]葛哲学,孙志强.神经网络理论与MATLAB R2007实现[M].电子工业出版社,2007,10-180.

[14]朱大奇,于盛林.基于故障树最小割集的故障诊断方法研究[J].数据采集与处理,2002,17(3):341-344.

[15]黄洪钟,李彦锋,孙健,等.太阳翼驱动机构的模糊动态故障树分析[J].机械工程学报,2013,49(19):70-76.

[16]吴今培,肖健华.智能故障诊断与专家系统[M].科学出版社,1997,161-227.

[17]江丽,甄少华.基于BP神经网络的液压系统故障诊断专家系统[J].机床与液压,2002,(4):169-170.

[18]谭险峰,王有远.人工神经网络在锻压机械故障诊断中的应用[J].锻压装备与制造技术,1999,34(6):39-40.

[19]彭二宝,王宏颖.机床液压设备故障诊断及维修方法[J].锻压装备与制造技术,2008,43(4):20-22.

Fault diagnosismethod of lubrication system for JH39 mechanical press based on inversion of fault tree

YAO Wenyang1,ZHAI Hua1,2,ZHANG Lanjun3

(1.Institute of Industry&Equipment Technology,HFUT,Hefei 230009,Anhui China; 2.School of Mechanical and Automotive Engineering,HFUT,Hefei 230009,Anhui China; 3.Hefei Metalforming Intelligent Manufacturing Co.,Ltd.,Hefei 230601,Anhui China)

In order to discover the main faults of lubrication system for JH39-800 mechanical press,a fault diagnosis method has been proposed on the basis of inversion offault tree in the text.The fault tree analysis method(FTA) has been adopted to analyze the fault mode of the lubrication system.The minimum cut set has been calculated and the fault signal related to the bottom event has been collected through sensor.The data collected by use of BP (Back Propagation)neural network has been studied and processed.The fault bottom event has been clarified.Deduction has been conducted according to the inversion of the fault tree.The specified fault has been analyzed.Upon examination,the fault diagnosis method can help to online judge the faults caused by the lubrication system of JH39 mechanical press.

JH39-800 mechanical press;Inversion of fault tree;BP neural network;Fault diagnosis

TH17

A

10.16316/j.issn.1672-0121.2016.05.008

1672-0121(2016)05-0029-04

2016-05-25;

2016-07-20

姚文洋(1992-),男,安徽合肥人,硕士,研究方向为机电控制与自动化。E-mail:553664537@qq.com