基于PLC控制的车架柔性拼装夹具设计

2016-12-06杨华东梁森刘振海

杨华东,梁森,刘振海

(1.青岛理工大学,山东青岛266000;2.一汽解放青岛汽车有限公司,山东青岛266217)

基于PLC控制的车架柔性拼装夹具设计

杨华东1,2,梁森1,刘振海2

(1.青岛理工大学,山东青岛266000;2.一汽解放青岛汽车有限公司,山东青岛266217)

本文提出了卡车车架柔性拼装夹具的设计思路及实施方案,其中包括机械结构和控制系统,主要阐述了如何利用PLC处理器、位移传感器及集成液压系统来完成对夹具的动力系统的控制,实现夹具参数控制的自动调整和柔性化控制的过程。

车架;柔性拼装夹具;PLC;卡车

车架总成拼装夹具主要用于车架装配过程中的总成拼装工序,对车架的各个组成部件先定位,然后再进行紧固,以保证总成组装后关键尺寸的装配精度。由于总成拼装夹具的辅助,使装配质量和生产效率大大提高,因此该装配工艺方法在国内各主流卡车生产厂家车架总成装配过程中得到了广泛应用[1-2]。

但目前常用的总成拼装夹具多为针对一种或几种车型设计,定位参数变化一般采用机械定位块实现,产品适用范围窄,柔性化程度很差。且机械定位块进行参数调整时操作繁琐,定位精度难以保证,严重影响生产效率和装配质量[3-5]。

鉴于此种情况,本文在现有总成拼装夹具应用的基础上,研究设计了一种基于PLC控制的柔性化自动控制夹具。即采用位移传感器、集成液压系统、PLC控制器实现总成拼装夹具系统的控制设计,配合机械运动单元,实现多品种车型更换参数时的快速调整和机械装置的精确定位,样机的现场测试结果证实了本文提出的设计方案的有效性。

1 车架装配柔性拼装夹具的设计参数

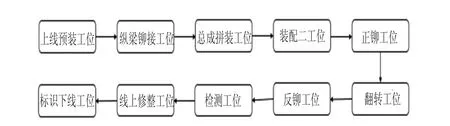

1.1 车架装配工艺流程

车架总成拼装夹具主要应用于车架总成装配,是车架总成生产线诸多工装设备中的关键设备。根据图1所示的车架装配工艺流程布置方案,此套工装夹具布置于生产线的车架装配一工位上。工作内容主要是将单股铆接工位上转运过来的纵梁铆接总成和分装后的零部件总成进行固定合装,形成车架总成。要求在装配过程中对定位尺寸进行控制,保证车架装配精度。车架总成装配完成后,由空中输送装置将该总成转运至后序工位继续装配。

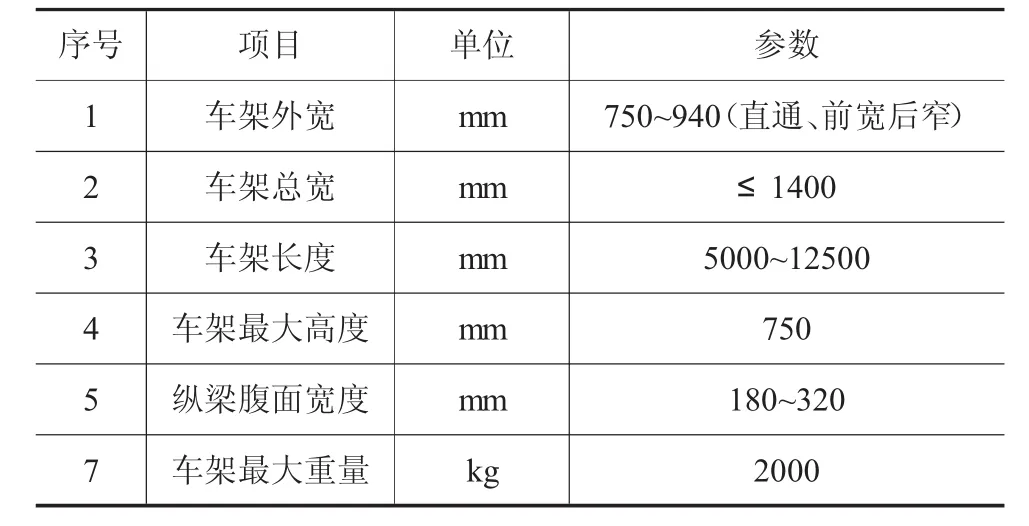

1.2 柔性拼装夹具的主要参数

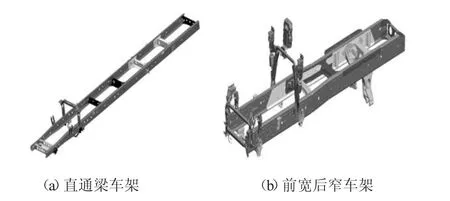

该夹具应用于车架总成流水生产线,需满足“多品种、小批量、多批次”的柔性生产模式。目前产品主要包含某公司轻、中、重型三个平台系列的卡车车架,根据车架装配特点及外部形状分类主要可分为如图2a的直通梁车架及如图2b的前宽后窄车架。具体产品参数见表1。

图1 车架装配工位布置图

图2 不同车型的车架

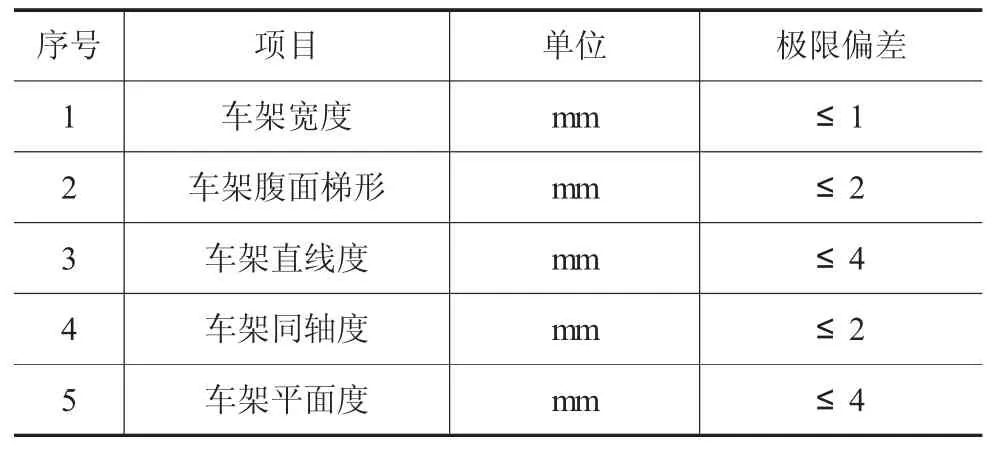

卡车车架总成作为卡车整车关键的总成部件之一,其总成质量的好坏是影响整车装配质量及使用性能好坏的一个重要因素。因此车架在装配过程中必须做好宽度、对角线、同轴度等关键尺寸的精度控制,以满足后序大总成部件装配及整车质量要求,实现使用性能。主要控制参数及允许误差范围见表2。

表1 车架结构的装配参数

表2 车架结构的装配参数控制范围

2 柔性拼装夹具系统

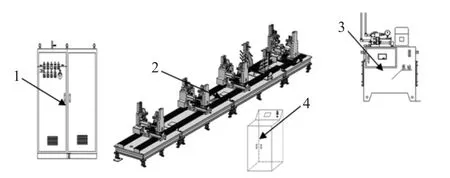

车架总成拼装夹具具体系统如图3所示,它主要由机械结构、液压系统、控制系统及人机交互界面几大部分组成。

图3 柔性拼装夹具系统组成

2.1 机械结构

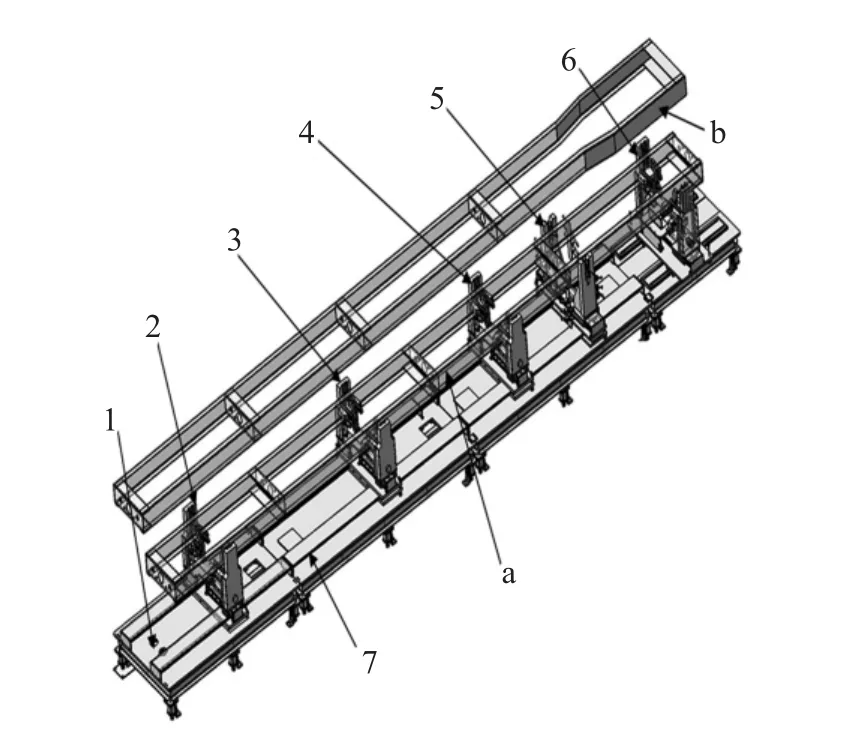

机械结构作为整套工装的重要工作部分,主要由固定装配台的基准台面、车架左右纵梁的夹紧和撑开单元、支撑纵梁的支撑机构以及控制车架对角线的左右定位机构等几部分组成,如图4所示。

夹具各运动模块通过驱动单元驱动,实现其输送与定位夹紧功能。下面主要从夹紧单元和定位单元两个方面就对如何实现夹具的柔性,如何控制装配精度,加以详细说明。

2.1.1 夹紧单元

如图4所示的车架拼装夹具共设置了4组夹紧单元,其中2、3、4三组为固定基准夹紧单元,6为基准可调夹紧单元。

车架总成关键尺寸的精度控制主要是由2、3、4和6四组夹紧单元配合定位单元5通过合理的控制方法来实现。本设计主要通过四个夹紧单元夹紧宽度的变化实现车架宽度在750mm~865mm范围内的直通梁车架总成的宽度尺寸控制;通过定位单元的定位销精确定位实现车架的对角线尺寸及同轴度偏差控制;通过夹紧单元的底部支撑面、侧支撑面的T形定位块和内侧夹紧机构实现车架总成梯形尺寸及整体平面度的控制。

图4 柔性拼装夹具机械结构

各夹紧单元均采取单侧移动,另一侧为定位基准。4个夹紧单元分布于整个12m长的夹具上,并可以沿纵向夹紧单元上的直线导轨7进行区间移动。通过不同夹紧单元的组合,就可以实现各种长度的纵梁夹紧,而且单根纵梁的夹紧点数不少于3个,有效地保证了纵梁定位的精度要求。同时,车型参数输入后系统会根据车架长度和车架部件特征以夹具前端定位点为基准自动选择组合夹紧单元,避免非工作夹紧单元空运行和实现特殊零部件避让。

为满足前宽后窄车架前端特殊宽度的控制需要,夹紧单元6采用了特殊设计。其定位基准可以相对于2、3、4三组夹紧单元的夹紧中心线进行基准调整,使其工作范围变大,满足前端变宽车架的夹紧尺寸需求,如图4所示。生产直通梁车型时,夹具整体在宽度方向上各夹紧单元尺寸基准一致;生产前宽后窄车型时,可通过参数调整将夹紧单元6宽度基准相对夹具中心线向外侧调整,调整后夹紧动作与其余三组保持同步。

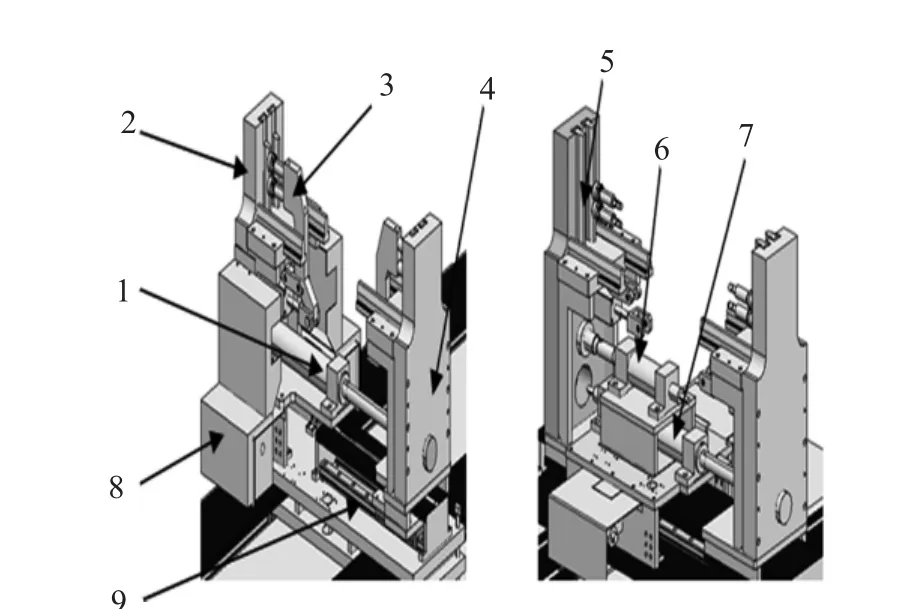

根据功能和结构将夹具夹紧单元划分为两种类型:同一种结构类型,如图4中2、3、4所示;特殊结构类型,如图4中6所示。图5给出了具体夹紧单元结构细节。

图5 柔性拼装夹具夹紧单元

图5a所示的夹紧单元,夹紧机构工作部分采用液压缸驱动提供夹紧力。为控制整体夹具外形宽度尺寸,提升操作空间,夹紧工作部分采用内侧液压缸拉紧方式,在基准立柱2与移动立柱4之间底部安装拉紧油缸1。在油缸作用下移动立柱4沿底部横向直线导轨9往复移动。其主要功能是定位纵梁的腹面,配合其与夹紧单元矫正变形的纵梁。

图5b所示的夹紧单元,除了具备图5a的结构特点外,在定位基准立柱侧设置了一组独立驱动液压缸,实现了定位基准在80mm范围内精确调整。方便操作者根据前宽后窄车型的前端尺寸进行基准调整,满足车架前宽后窄车型装配需要。

各夹紧单元纵梁支撑平台底部设计内侧夹紧机构3(见图5a),由顶出液压缸和夹紧机构组成。主要用于纵梁外侧定位后内侧夹紧装配,保证纵梁腹面与定位T形块紧密贴合,消除纵梁腹面倾斜带来的车架总成梯形尺寸偏差。夹紧机构末端设置快换万向定位夹头,通过更换夹头装配位置实现200mm~320mm范围内不同腹面的纵梁可靠夹紧。

所有夹紧单元定位位移传感器均设计在液压缸内部,避免磕碰,保证使用精度,提高使用寿命。夹具各机构关键部位在设计时进行合理的部件公差分配,均采用数控设备进行高精度加工。安装调试过程中利用高精度大尺寸光笔测量设备,进行跟踪测量。最终实现整体装配精度误差小于0.3mm。

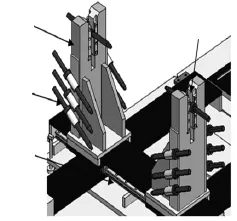

2.1.2 定位单元

夹具前端设有左/右定位装置,利用左/右纵梁腹面的定位孔定位,定位采用手持定位销定位方式。根据产品结构共设置6组直径不同定位销,可满足6种规格同轴孔定位要求。两侧定位立柱可以沿底部横向直线导轨往复移动,便于不同宽度车架快速定位。

在纵梁下落过程中,将定位销放入左右纵梁腹面的同轴定位孔中,定位销随纵梁一起放入定位单元的U型定位面,实现灵活定位。在装配过程中先定位再进行内侧夹紧,保证定位后车架总成对角线差值控制在2mm内。具体定位单元结构如图6所示。

图6 定位单元

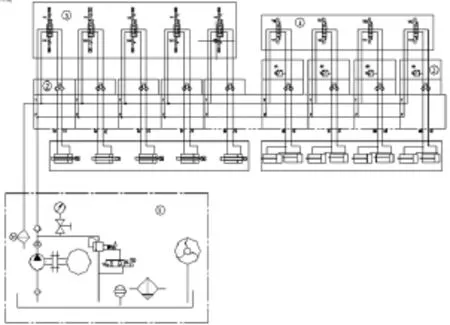

2.2 柔性拼装夹具液压系统

总成拼装夹具的多组液压缸驱动共用一套液压站,油泵流量48L/Min,系统压力12MPa。液压站采用外置循环温度固定型油液冷却温控装置,实现液压系统油温按预设值自动控制,避免油温过高现象,以保证工作主机或液压系统能长期、可靠、高效地工作。整个系统共有5组比例伺服阀控制的液压驱动油缸用于夹紧定位,四组普通油缸用于内撑夹紧。在各执行元件动作到位后系统有保压功能(液压泵卸荷,避免发热,液压泵卸荷的过程中,夹紧机构的夹紧力不变)。具体液压系统原理如图7所示。

2.3 柔性拼装夹具系统的控制

根据设计要求,该套柔性总成拼装夹具在实际生产过程中需要满足12种宽度、长度各不相同的车架总成装配需要。由于生产线采用“多品种、小批量、多批次”的柔性生产模式,实际生产中车型经常更换导致装配夹具的车型参数要进行频繁调整。为保证生产节拍,该套夹具必须实现车型更换时参数及工作部位的快速调整。

图7 液压系统原理

经分析,最终柔性拼装夹具采用了基于PLC控制系统的柔性化控制技术。利用PLC控制器、直线位移传感器完成定位距离测定功能,取消常用固定尺寸定位块,实现参数快速调整。同时各组定位夹紧机构,可以同步动作,也可分别动作,根据输入指令自由组合并完成车架夹紧,可实现12种车型快速切换和定位块精确定位。

2.3.1 控制动作说明

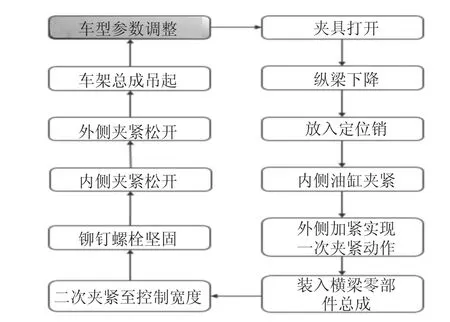

图8 夹具动作流程图

夹具具体工作动作流程如图8所示。车架柔性拼装夹具在控制程序编制时以实际工作流程为基础,对复杂装配工艺进行多工步分解。为适应不同车架零部件装配,夹具夹紧时采取分步动作,首先进行一次夹紧,之后夹紧宽度比车架理论尺寸宽25mm,方便全尺寸总成部件及螺栓等标准件装配。装配完成后再完成二次夹紧,达到车架控制宽度,然后紧固。夹紧单元及内撑夹紧松开时采取手动触摸操作,离手即停,防止误操作。

2.3.2 PLC控制系统设计

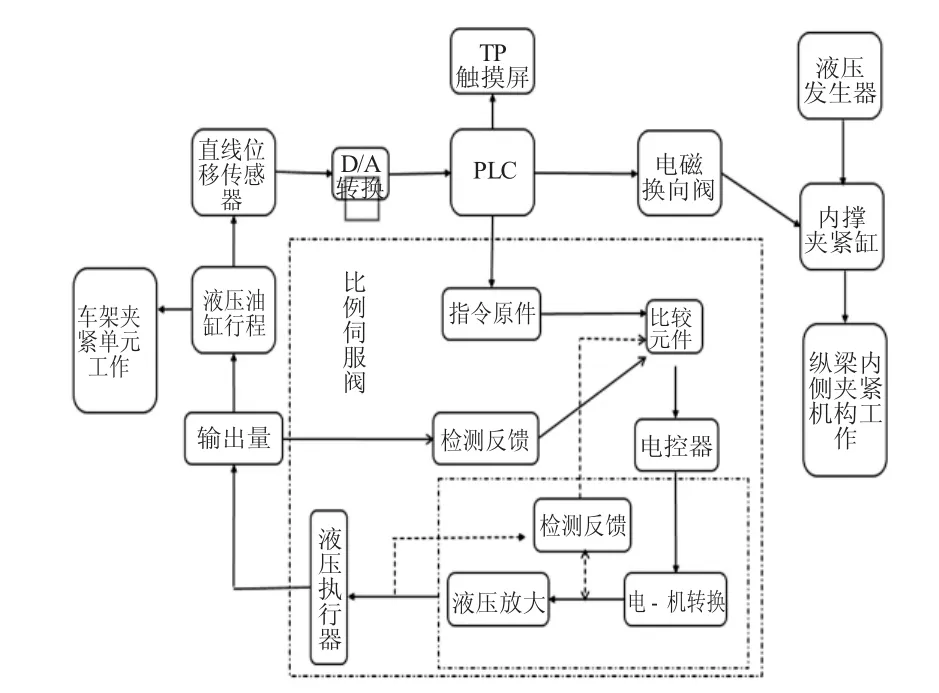

为保证控制精度及设备运行效率,提升整个控制系统的抗干扰能力,夹具控制系统采取了以比例伺服阀为基本控制元件的PID闭环控制系统。几组液压缸位移协同运动主要以位置控制为主,速度控制为辅,同时进行加速度控制。其主要的控制元件有:指令元件、比较元件、电控器、比例阀、液压执行器和检测反馈元件几个部分。夹具控制系统中央处理器单元采用西门子S7-300;位移控制采用巴鲁夫内置位移传感器BTL7-E100-M0350-BS32;比例伺服阀采用4WRAE10W60-2X/G24K31/A1V,控制模块内置,重复精度误差小于3%,滞环小于6%。该比例阀是本控制系统中最重要的一种控制元件,它能将微弱的电信号转换成大功率的液压信号(流量和压力)。控制回路中用电信号作为控制信号和反馈信号使整个系统灵活、快速、方便;整个系统惯量小、精度高[6]。夹具控制系统原理如图9所示。

图9 控制原理图

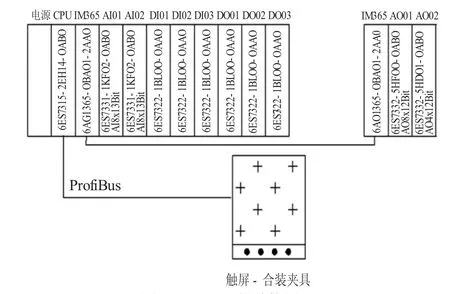

在整个总拼夹具柔性化控制系统中,液压发生器提供整套夹具各运动机构的驱动动力;各组伺服液压油缸通过油缸活塞杆带动相应夹紧单元按照设定参数进行轨迹运动。直线位移传感器对夹紧单元的运动位移进行实时测量,并将信号反馈给PLC处理器;处理单元将位移传感器反馈值与系统预设参数值进行即时比对,根据比对结果形成控制信号;同时将信号作为比例伺服阀的输入信号进入其指令元件,控制比例伺服阀的工作状态,实现油缸进出油量的精确控制,从而控制夹紧单元的各运动模块的运行精度。并且通过系统编程实现夹具全部运行动作的自动控制。PLC网络结构图如图10所示。

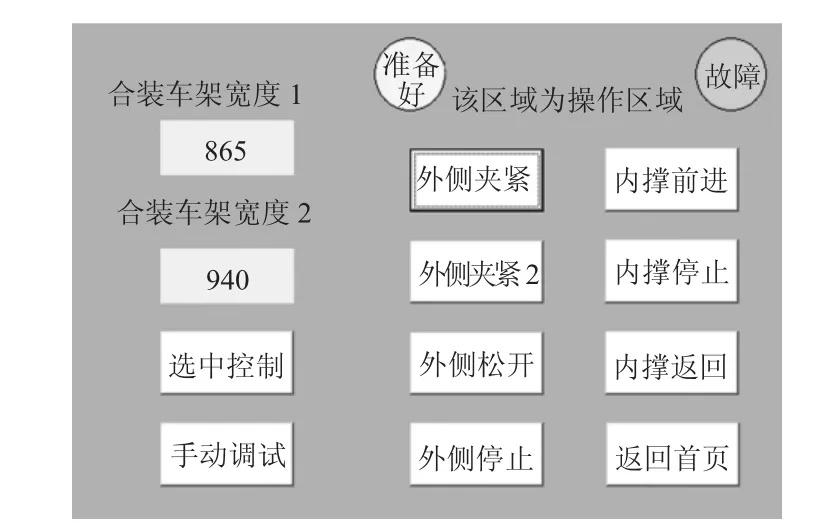

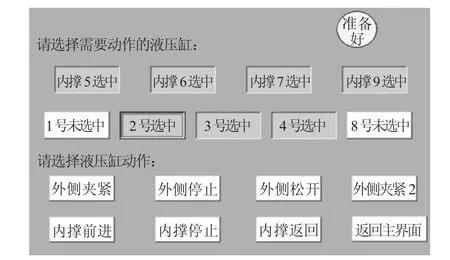

2.3.3 人机交互界面

为了方便人员操作及夹具参数调整,总拼夹具控制系统采用了可视化人机交互界面,利用触摸屏控制命令输入,通过不同操作界面可实现自动控制和手动控制两种控制模式。工作过程中可以根据需要随时对夹具车型参数进行调整,手动模式可对夹具的多组夹紧工作单元进行任意匹配调整,对单个夹紧单元进行动作微调,满足特殊车型的工作状态需要,具体操作界面如图11、12所示。

图10 PLC网络结构图

图11 主操作界面

图12 单元选择界面

3 实施效果

经过加工、装配和调试,本文柔性拼装夹具实际应用现场情况如图13所示。

图13 夹具应用现场图

从实际运行结果来看,这种柔性化的设计方式,实现了在一套柔性拼装夹具上满足多种车型和批量混线生产的功能要求,优化了车架总成拼装工艺;简化了操控过程的复杂程度;提高了车架总成关键尺寸的控制能力,提高了生产效率。为卡车车架总成总拼夹具向高效、柔性化方向发展积累了经验。

4 结论

此次柔性拼装夹具在传统的车架总成装配夹具应用基础上,结合产品工艺特点,通过对各种车架之间的异同进行分析,找出其规律,采取数控柔性化设计。这种设计方式虽使单体夹具的机械结构及控制系统的复杂程度有所增加,但是减少了夹具种类,整个生产线的工装成本投入得到很大程度的降低,生产准备周期也大大缩短。柔性拼装夹具系统作为整个装配工艺流程中的一个关键工装,必将随着车架装配工艺技术水平的提升,而得到不断创新和快速发展。此套柔性化总拼夹具的设计应用,将为未来卡车车架总成总拼夹具向高柔性化、智能化和数字化方向发展奠定基础。

[1]姜海涛,修永芝.车架总成柔性化铆接夹具设计[J].现代零部件,2013,(2):78-80.

[2]曾东建.汽车制造工艺学[M].北京:机械工业出版社,2004.

[3]应毅萍.车架总拼夹具设计解决方案[J].机械工程与自动化,2011,(6):103-104.

[4]徐明民.新型车架铆接定位技术[J].汽车工艺与材料,2001,(6):6-8.

[5]王忠胜.车架定位合装胎的设计与应用[J].重型汽车,2012,(3):19-20.

[6]陈彬,易孟林.电液伺服阀的研究现状和发展趋势[J].液压与气动,2005,(6):5-8.

Design of flexible assembly fixture for truck frame based on PLC control

YANG Huadong1,2,LIANG Sen1,LIU Zhenhai2

(1.Qingdao Technological University,Qingdao 266000,Shandong China;2.FAW Jiefang Qingdao Automotive Co.,Ltd.,Qingdao 266217,Shandong China)

The design idea and implementation plan of flexible assembly fixture for truck frame have been put forward in the text,which includes mechanical structure and control system.The way to use PLC processor,displacement sensor and integrated hydraulic system to control the power system of the fixture has been mainly described.The automatic adjustment of parameter control and flexible control process for the fixture have been realized.

Frame;Flexible assembly fixture;PLC control

TP211

B

10.16316/j.issn.1672-0121.2016.05.012

1672-0121(2016)05-0040-05

2016-06-17;

2016-07-29

杨华东(1981-),男,硕士在读,高级工程师,从事卡车车架部件冲压及总成装配工艺研究。E-mail:13954275668@163.com