堆载平台对平板载荷试验影响的研究

2016-12-06王传焕

周 杨 王传焕

(铁道第三勘察设计院集团有限公司,天津 300142)

堆载平台对平板载荷试验影响的研究

周 杨 王传焕

(铁道第三勘察设计院集团有限公司,天津 300142)

以山东省某地铁工程范围内强风化泥岩地层展开的平板载荷试验为研究对象,通过三维有限元数值模拟、理论计算和现场试验等手段探究堆载平台对试验结果的影响规律。通过分析得出以下结论,采用霍克-布朗非线性破坏准则模拟强风化泥岩地层平板载荷试验效果理想;随着堆载平台间距的减小,地层承载力试验结果逐渐增大,表明堆载平台的间距对试验具有较大的影响;数值模拟和理论计算结果表明,强风化泥岩地层平台最小间距不宜小于4倍承压板直径。

浅层平板载荷试验 三维数值模拟 强风化泥岩地层 堆载平台间距

确定软质岩石地层承载力的方法主要有现场载荷试验法、理论计算法、经验法和室内饱和单轴抗压强度等方法,其中现场载荷试验是上述方法中最直观、最可靠的[1-4]。现场试验结果易受外界环境因素影响,其中提供试验反力的堆载,由于自身质量较大,通过堆载平台对试验地层产生的附加应力不容忽视。为探究堆载对试验结果产生的影响,根据MIDAS GTS三维岩土有限元分析软件及相关理论[5,6],结合现场试验对其展开研究。

1 平板载荷试验概述

1.1 概述

山东省某地铁工程中,为确定拟建工程范围内强风化泥岩地层的地基承载力、地基系数等相关指标展开了现场平板载荷试验。现场强风化泥岩为棕红色—紫红色,泥质结构,厚层—巨厚层状构造,矿物成分以黏土矿物为主,构造节理及风化裂隙较发育,多为高角度节理,节理面呈闭合—微张开状;岩芯遇水易崩解软化,具有一定的可塑性,干时表面出现裂纹,易崩解;锹挖困难,镐可挖。

1.2 试验依据及加载方法

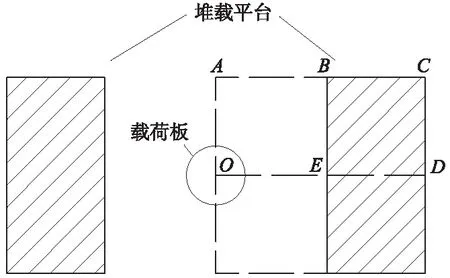

现场试验依据《城市轨道交通岩土工程勘察规范》(GB50307—2012)及《铁路工程地质原位测试规程》(TB10018—2003)执行,采用慢速维持荷载法,反力装置采用堆载法,由工字钢搭成堆载平台,上面均匀堆放预制水泥块,构成加载反力系统,如图1所示。

图1 现场试验堆载照片

2 数值模拟分析

2.1 模型的建立

采用MIDAS GTS岩土三维有限元软件模拟现场试验,如图2所示。图2中,堆载平台及承压板采用弹性模型,地基采用霍克-布朗非线性破坏模型[7,8]。堆载平台长、宽和高各为2.1 m、2.1 m和1 m,地基模型尺寸长、宽和高各为20 m、20 m和10 m。数值模拟过程中,使用液压装置逐级加载,可避免结构过于复杂对模拟产生的不必要影响。模型参数通过室内外试验和经验值确定,如表1所示。

图2 数值模型示意

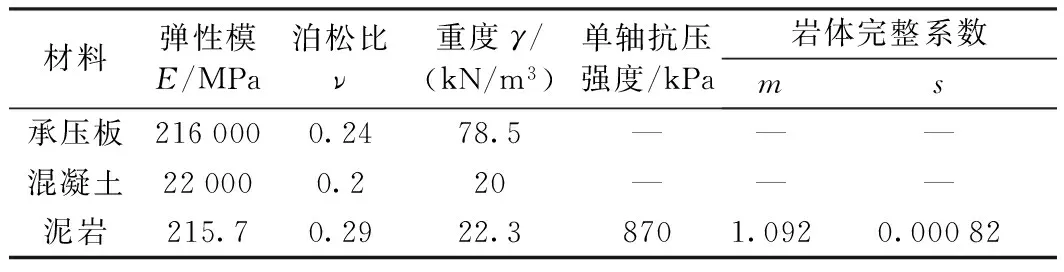

表1 模型参数取值

2.2 数值模拟成果验证

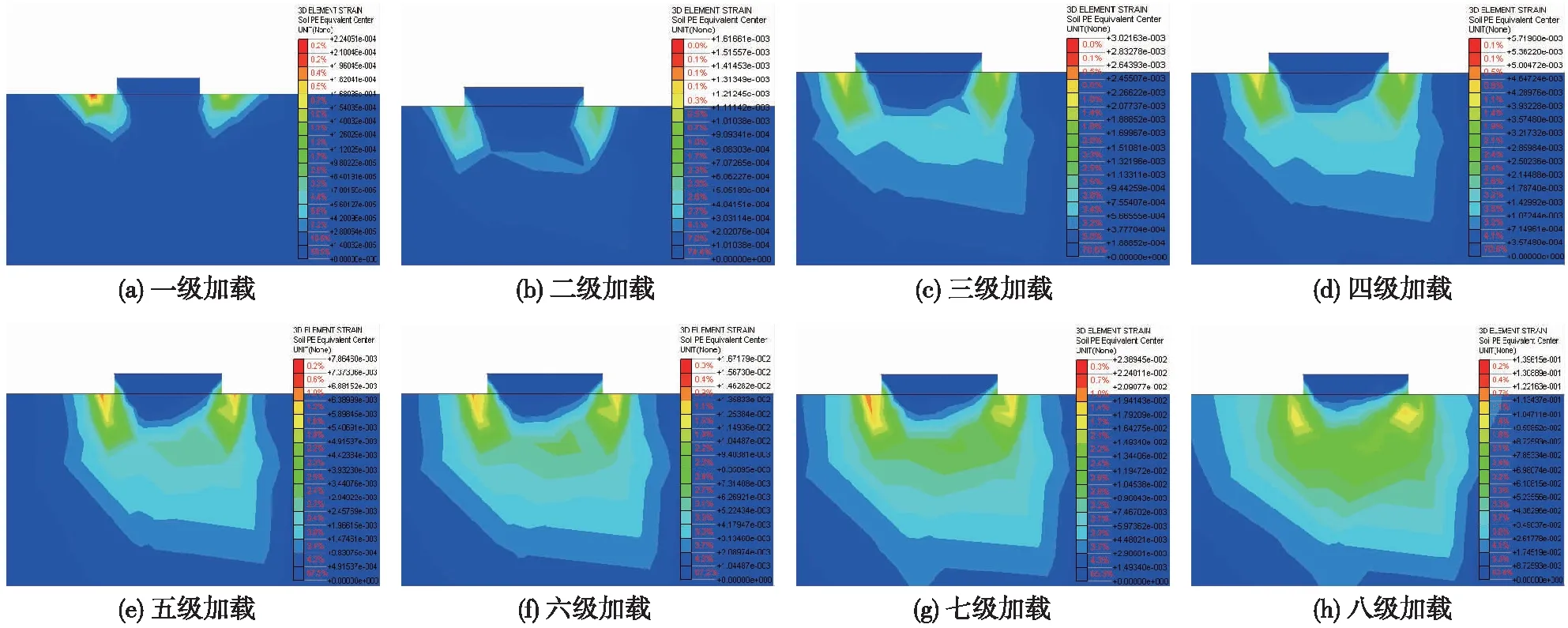

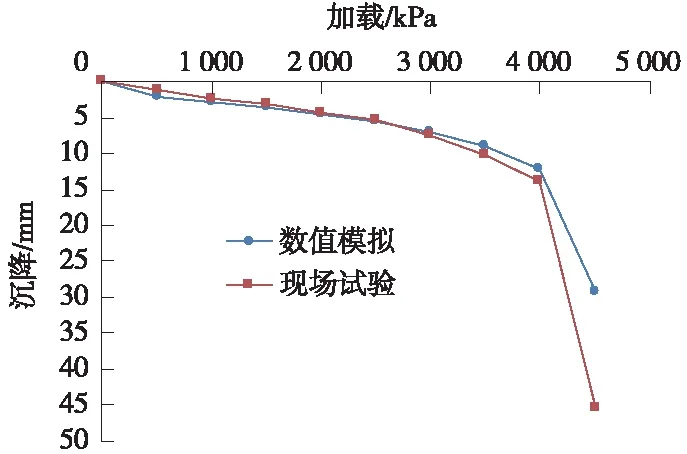

数值模拟中,通过逐级加载,获得承压板下地层塑性区发展趋势(如图3所示)。从图3中可以看出,在荷载作用下,地层在承压板边缘处首先达到塑性状态,随着荷载增加,塑性区从承压板边缘逐渐向承压板中心发展,直至塑性区贯通,地层破坏。绘制荷载-沉降曲线,与现场试验p-s曲线对比,如图4所示。从图4中可以看出,极限荷载之前的p-s曲线拟合度较高,并且数值模拟获得的极限荷载与现场试验结果一致,表明数值模拟结果合理、可用。

图3 承压板下地层塑性区随加载变化

图4 数值模拟与现场试验p-s曲线对比

2.3 数值模拟结论分析

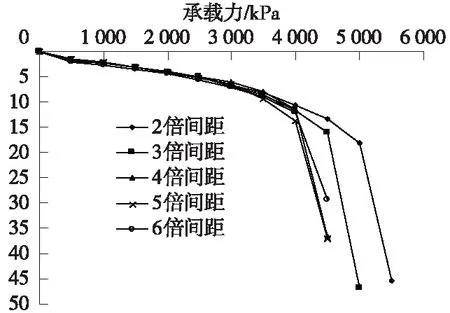

经2.2节分析可知,采用的三维有限元数值模拟方法可行,在此基础上设置平台间距分别为载荷板直径2倍、3倍、4倍、5倍和6倍的数值模拟对比组,进一步分析堆载平台对平板载荷试验的影响规律。

(1)堆载平台间距对地层极限承载力的影响

通过数值模拟,得出不同平台间距下针对强风化泥岩地层的平板载荷试验p-s曲线,如图5所示。由图5可以看出,2倍间距时地层极限承载力最高,达到5 000 kPa,3倍间距时为4 500 kPa,4、5和6倍间距皆为4 000 kPa,由此可得出结论,平台间距越小,试验结果越大,试验误差越大;随着平台间距的增大,这种影响逐渐减小,当间距超过4倍承压板直径时,平台对试验点地层承载力的影响较小,随着间距的继续增大,间距对试验的影响程度趋于平稳,浅层平板载荷试验平台间距应不小于4倍承压板直径。

图5 不同平台间距下地层的极限承载力对比

(2)堆载平台间距对地层水平应力的影响

通过数值模拟计算,提取载荷板中心下不同深度水平应力,应力方向由平台中心到载荷板中心,结果如图6所示。从图6可以看出,在同一间距下,载荷板下土柱受到的水平应力随深度增加先增大,而后逐渐减小,随着平台间距增加,最大水平应力出现深度逐渐加深;平台间距由2倍承压板直径到6倍承压板直径,载荷板下土柱受到的水平应力逐渐降低,间距大于3倍承压板直径时水平应力减小趋势变缓。可以看出,平台间距较小时载荷板下土柱受到的水平应力较大,从而提高了载荷板下土体竖向承载能力,并且间距越小,对近地表的土层的加固效果越明显,即对试验结果影响越大。

图6 不同平台间距下不同深度地层的水平应力对比

3 理论分析

(1)

式中m=l/b,n=z/b;

l——矩形荷载长边长度/m;

b——矩形荷载短边长度/m;

z——计算点深度/m。

由上式结合平板载荷试验实际情况(如图7所示),计算堆载通过平台对载荷板中心下地层产生的竖向附加应力σ

(2)

式中p0——堆载通过平台在地层表面上产生的附加应力;

αOACD——图5中矩形OACD角点应力系数;

αOABE——图5中矩形OABE角点应力系数。

图7 角点法计算堆载对载荷板下地层产生竖向附加应力

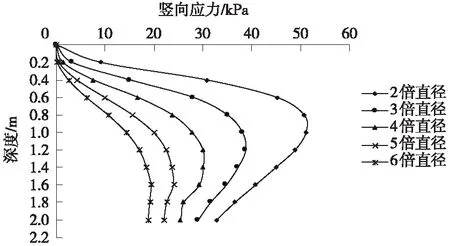

从图8可以看出,平板载荷试验中,堆载平台对在载荷板下产生的附加应力随着深度的增加先增大,在某一深度达到最大值,而后逐渐减小;随着平台间距的增加,堆载平台在载荷板下产生的竖向附加应力逐渐减小,从2倍至4倍间距竖向附加应力减小幅度较大,从4倍到6倍间距附加应力减小幅度降低;随着平台间距的增加,平台产生附加应力的最大值所在深度逐渐加深,当间距大于4倍载荷板直径后,最大附加应力深度随间距增加而加深的趋势逐渐减小。

图8 不同间距堆载平台在载荷板下产生的竖向附加应力

从以上规律可以看出,增大间距可以减少堆载平台在载荷板下产生的附加应力,并且随着间距的增加,可以增加最大附加应力的深度,而浅层平板载荷试验影响深度一般为两倍承压板直径或宽度,所以增加平台间距可以降低堆载在载荷板下的竖向附加应力,从而减小对试验结果的影响。从计算结果可以看出,当平台间距小于4倍载荷板直径时,堆载平台对试验影响较大;当平台间距小于4倍载荷板直径时,堆载平台对试验的影响逐渐减小,并且减小幅度趋于平缓,所以平板载荷试验堆载平台间距不宜小于4倍载荷板直径。

砂土地层中进行浅层平板载荷试验时,堆载平台对试验的影响较大,根据《城市轨道交通岩土工程勘察规范》(GB50307—2012)表15.6.6,试验中,每级荷载增量根据地层软硬情况在15~200 kPa之间,计算得出堆载平台在载荷板下产生的附加应力最大值可达到50 kPa,所以堆载平台对平板载荷试验的影响不容忽视。

4 结论

通过三维有限元数值模拟、理论计算与现场试验等方法对浅层平板载荷试验中堆载平台对试验结果产生的影响展开讨论。

结果表明:平板载荷试验中,堆载通过平台对试验地层产生附加应力,从而对试验结果产生一定影响,随着平台间距减小,堆载产生的附加应力对载荷板下地层承载能力影响逐渐增加,使试验结果偏大,对后期工程产生不利影响;数值模拟和理论计算结果表明,针对强风化泥岩地层,平台间距大于4倍载荷板直径时,堆载通过平台在试验地层中产生的附加应力对试验结果产生的影响较小,即试验中平台间距不宜小于四倍承压板直径。

[1] 中国建筑科学研究院.GB50007—2002建筑地基基础设计规范[S].北京:中国建筑工业出版社,2002

[2] 蔡美峰.岩石力学与工程[M].北京:科学出版社,2002

[3] 崔竹刚.某客运专线花岗岩全风化层工程特性分析研究[J].铁道勘察,2012,38(5):59-62

[4] 郑晓硕.某城际铁路花岗岩的工程地质特性分析研究[J].铁道勘察,2015,41(4):46-48

[5] 李治.Midas/GTS在岩土工程中应用[M].北京:中国建筑工业出版社,2013

[6] 王珂,李顺群,李珊珊.Midas/GTS在边坡稳定性与地基沉降分析中的应用[J].辽宁工程技术大学学报:自然科学版,2012(3)

[7] 高文华,朱建群,张志敏,等.基于Hoek-Brown非线性破坏准则的软岩地基极限承载力数值模拟[J].岩土力学,2011,32(2):593-598

[8] 孔位学,郑颖人,赵尚毅,等.地基承载力的有限元计算及其在桥基中的应用[J].土木工程学报,2005,38(4):97-102

[9] 《土力学》编辑委员会.土力学[M].北京:中国建筑工业出版社,2001

[10]陈希哲.土力学地基基础[M].北京:清华大学出版社有限公司, 1998

Research on the Effects of Heaped Load Platform on Shallow Plate Load Tests

ZHOU Yang WANG Chuanhuan

2016-06-02

铁道第三勘察设计院集团有限公司科技开发课题(合同编号721635)。

周 杨(1989—),男,2015年毕业于西南交通大学地质工程专业,工学硕士,助理工程师。

1672-7479(2016)05-0071-04

TU413.4

A