燃煤锅炉省煤器分级改造实现低负荷SCR脱硝的案例分析

2016-12-06钱冉冉温卿云杨西茜何永胜

钱冉冉 温卿云 杨西茜 何永胜

(上海龙净环保科技工程有限公司上海200331)

燃煤锅炉省煤器分级改造实现低负荷SCR脱硝的案例分析

钱冉冉温卿云杨西茜何永胜

(上海龙净环保科技工程有限公司上海200331)

本文针对国内燃煤机组长期低负荷运行导致SCR脱硝系统无法投运的问题,阐述了目前国内普遍采用的提高SCR脱硝投运率的运行控制措施及几种切实可行的技术改造方案,并介绍了某项目通过对省煤器分级改造提高SCR入口烟气温度,实现低负荷SCR脱硝系统稳定运行的案例,旨在为国内同类型机组改造提供参考和借鉴。

低负荷;烟气脱硝;选择性催化还原(SCR);分级省煤器

近年来我国多地先后遭遇多次大范围持续雾霾天气,日益严重的大气污染问题以这种“看得见”的形式越发凸显出来,引起国家和民众的广泛关注。空气污染深度调查纪录片《柴静雾霾调查:穹顶之下》,更是轰动一时。由燃煤产生的NOX作为当今大气污染的重要来源之一,国家对其排放限制的要求日益严格。2003年燃煤锅炉的NOX排放限值为450 mg/m3,到2011年排放限值下降为100 mg/m3,按照发改能源[2014]2093号文《煤电节能减排升级与改造行动计划(2014-2020年)》最新要求:多地新建燃煤发电机组NOX排放限值达到50 mg/m3[1-3]。

选择性催化还原(SCR)技术是目前国内应用最多也最为成熟的烟气脱硝技术。截至2012年底,脱硝装机容量达2.3×108kW,其中SCR占99%以上[4]。随着社会用电结构发生变化,国内燃煤机组参与调峰,燃煤火电机组出现大面积、长时间低负荷运行的情况。从已运行的脱硝装置来看,约30%以上机组省煤器排烟温度较低[5],导致脱硝系统退出运行,给NOX减排带来不利影响。因此对锅炉进行SCR低负荷运行技术改造显得十分迫切和必要。本文将以广西金桂#1、#2(2×670t/h)锅炉烟气脱硝工程为案例,阐述省煤器分级改造技术在低负荷SCR脱硝中的应用。

1 低负荷SCR脱硝技术概述

不同烟气环境下,SCR脱硝催化剂的最佳活性温度区间稍有不同,但大致在300℃~420℃范围。锅炉低负荷运行时,省煤器出口(即SCR脱硝装置入口)烟气温度较低,低温导致催化剂活性降低,氨逃逸增大,还原剂氨与烟气中的SO3反应生成的硫酸氢氨和硫酸氨会沉积在催化剂上,进一步降低催化剂的活性,甚至造成催化剂不可逆转的失活。此外,在147℃~207℃温度范围内时,液态的硫酸氢铵是一种粘性、强腐蚀性的物质,会腐蚀和堵塞下游空预器等设备。

21世纪初,国内在提高SCR脱硝设备投运率所采取的措施较多集中于运行控制方面。例如:选择硫份较低的煤种、严格控制适当的喷氨量、加强催化剂区域及空预器区域的吹扫等。以上控制措施只能稍微减轻低负荷时形成的硫酸铵盐的危害,并未从根本上解决问题。

要真正实现低负荷SCR脱硝装置的投运,必需对硬件设备采取实质性改造措施,其技术指导路线有两个:(1)采用低温催化剂;(2)提高省煤器出口(即SCR脱硝装置入口)烟气温度。目前国内清华大学、中国科学院生态环境研究中心等单位均开展了低温催化剂的研究,虽然取得了一定的进展,但是大部分的研究工作仍处于实验室阶段,离大规模工业化运用仍存在较大的差距。因此,工程实践中基本都采用第二种技术路线,可通过以下四种方案来实现:(1)加热锅炉给水;(2)设置省煤器水旁路;(3)设置省煤器烟气旁路;(4)省煤器分级改造。目前上述四种方案均有运行经验,其中,加热锅炉给水、设置省煤器水旁路两种方案对省煤器出口温度的提升能力有限、对锅炉的效率有明显影响,但因其改造相对简单、投资成本低在工程中已有应用;设置省煤器烟气旁路会降低锅炉热效率、扰乱烟气流场干扰脱硝系统运行、对旁路挡板的性能要求较高(堵灰、一旦故障易导致催化剂烧结等),且投资成本稍高,但因其对省煤器出口温度的提升效果明显,在工程中也有应用。以上三种方案提高锅炉省煤器排烟温度的同时,除了影响锅炉热效率,还会导致下游电除尘的除尘效率下降。

省煤器分级改造技术是将SCR脱硝装置的烟气抽取点由原来省煤器出口改为省煤器管组间抽取,即将省煤器部分受热面移至脱硝反应器后。省煤器分级改造技术由于改造量稍大、成本相对较高在以往工程中运用较少,有文献说明2014年该技术在国内火电机组低负荷脱硝中首次运用,运行效果较稳定[6]。省煤器分级改造技术即能很好的满足SCR脱硝装置对烟温的运行要求,又不至于使排烟温度升高、降低锅炉热效率,且其运行稳定,故障、后期维护等较少,已越来越得到业内广泛认可。

2 省煤器分级改造实现低负荷脱硝的案例分析

2.1项目概况

广西金桂浆纸业有限公司动力厂属于广西金桂浆纸业有限公司的自备电厂,其2×670t/h锅炉为燃煤锅炉。2013年龙净环保为2台锅炉增设脱硝装置,采用选择性催化还原法脱硝工艺,采用高灰型SCR布置方式。催化剂层数按“2+1”模式布置,初装2层预留一层。按照满负荷处理100%烟气量、SCR入口NOx浓度350mg/Nm3,NOx含脱除率不小于72%(附加层催化剂不投运)设计脱硝装置,要求能适应锅炉50%BMCR工况和100%BMCR工况之间的任何负荷。

该工程脱硝系统入口烟气含尘量为50g/Nm3,含尘量较高,选用节距(10mm*9.1mm)较大的波纹板式催化剂,进口品牌。脱硝系统入口SO3浓度为30 mg/Nm3,综合其它因素计算得ABS(硫酸氢氨)露点温度为296℃,因此推荐催化剂的最低连续运行温度为300℃。在锅炉100%BMCR工况下,原有省煤器出口烟气温度为261.7℃,远低于催化剂的运行温度下限,且省煤器出口与空预器入口空间有限,为满足脱硝SCR系统烟温300℃~420℃及SCR系统烟道布置的空间要求,需对省煤器进行改造。

2.2省煤器分级改造前后性能对比

省煤器分级改造前后性能对比数据见表1。

表1 改造前后性能数据对比

由上表可看出,改造前后省煤器总的阻力和出口排烟温度基本保持不变,对锅炉总体性能没有大的影响,基本维持不变。省煤器改造后,在锅炉50%~100%BMCR工况下,脱硝装置入口烟气温度(即上游省煤器出口烟温)范围有较大提升,达到314.5℃~ 358.5℃,保证了脱硝系统的稳定投运。同时,本工程对省煤器采用最大限度的移位利旧改造,有效控制了投资成本。

3 改造后脱硝系统运行情况

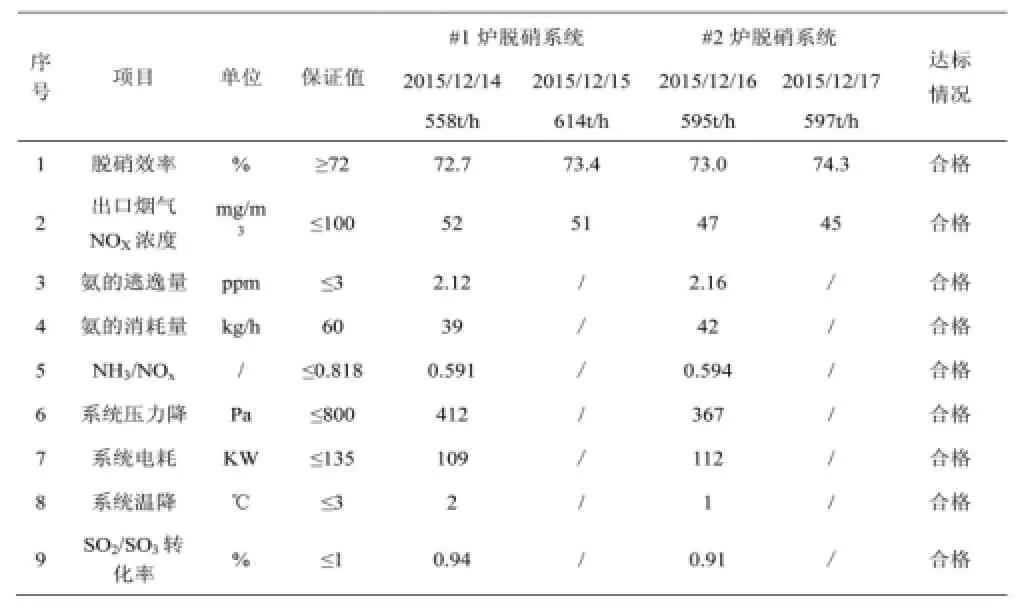

广西金桂#1、#2(2×670t/h)锅炉烟气脱硝系统分别于2015年1月和2014年9月通过168试运行,运行效果稳定,未出现因低负荷导致脱硝系统退出的情况。2015年12月第三方对改造后的#1、#2炉脱硝系统进行了性能试验,性能检测部分结果如表2。

表2 #1、#2脱硝系统性能检测结果

由表2#1、#2炉脱硝系统性能检测各项指标可以看出,脱硝效率、净烟气NOX排放浓度、氨逃逸、氨耗量、系统压降、温度降、电耗及SO2/SO3转化率均明显优于性能保证值,脱硝系统运行良好。

4 结语

通过合理的改造途径提高省煤器排烟温度,可以解决目前锅炉低负荷SCR脱硝投运率过低的问题,但是采用何种方式需根据锅炉及现场空间等实际情况综合考虑。同时,期待新型低温催化剂的研究能取得更大的进展,实现大规模工业化运用。广西金桂项目省煤器分级改造技术在低负荷SCR脱硝中的实践证明:采用省煤器分级改造来提升脱硝系统入口烟温,实现锅炉低负荷时SCR脱硝装置的投运,技术切实可行,后续运行稳定,维护量较少,基本不影响锅炉性能,反馈较好。龙净环保作为国内首批将该技术运用到低负荷脱硝工程实践,且运行情况较好,为国内同类机组实现低负荷脱硝运行提供参考。

[1]火电厂大气污染物排放标准GB13223-2003.

[2]火电厂大气污染物排放标准GB13223-2011.

[3]发改能源[2014]2093号文煤电节能减排升级与改造行动计划(2014—2020年).

[4]中国电力企业联合会.中国电力行业年度发展报告2013[M].北京:中国市场出版社,2013.

[5]蒋妮娜,吴其荣,赵伟俊,等.火电厂低负荷脱硝研究.能源与环境.2014.NO.4.

[6]徐昶,徐良,胡杰,等.国内首台火电机组省煤器分级改造提高SCR入口烟温实践.锅炉制造.2014,NO.6.