中小型锅炉脱硫脱硝技术简述

2016-12-06李天乐

王 浩 张 帆 李天乐

(安琪酵母股份有限公司湖北宜昌443003)

中小型锅炉脱硫脱硝技术简述

王浩张帆*李天乐

(安琪酵母股份有限公司湖北宜昌443003)

近年来,SO2和NOx被纳入大气污染物总量控制指标,国家环境保护部颁布《锅炉大气污染物排放标准》GB13271-2014,排放标准日趋严格。随着大型火电厂已装备脱硫脱硝设备,削减中小型锅炉的SO2和NOx的排放量已是刻不容缓。通过概述中小型锅炉脱硫脱硝技术及现状,对比中小型锅炉脱硫脱硝工艺,对脱硫脱硝工艺中存在问题提出了建议,为中小型锅炉SO2和NOx治理提供技术参考。

中小型锅炉;SO2;NOx;排放标准

锅炉按容量可分为大、中、小型三类:容量大于420t/h,为大型锅炉;容量大于60t/h,小于420t/h,为中型锅炉;容量小于60t/h,为小型锅炉。我国能源结构以煤炭为主,燃煤锅炉有70%[1]以上是中小型锅炉,以供热为主,布局分散,而且多处于人群聚居地和工商业区。

1 二氧化硫控制技术

中小锅炉脱硫技术可分为三类:燃烧前脱硫、燃烧中脱硫及燃烧后脱硫(烟气脱硫)。

1.1燃烧前脱硫

燃烧前脱硫是指利用选煤技术降低煤中硫成分,煤的含硫量可降低40%[2]。选煤技术主要有物理法、化学法和微生物法。物理法是我国广泛采用的选煤技术,主要有跳汰选煤、重介质选煤和浮选等,物理法针对煤中的无机硫成分;化学法针对煤中的有机硫成分,主要有碱液法和其他氧化法;生物脱硫是利用微生物(氧化亚铁硫杆菌和氧化硫杆菌)将煤中硫分转化为硫酸盐。生物脱硫能去除煤中90%的黄铁矿和40%有机硫[3]。物理法和化学法需要消耗大量水资源,产生废水的较高浓度的悬浮物和COD。生物脱硫由于微生物繁殖速度有限,因而工业化程度较低。

1.2燃烧中脱硫

燃烧中脱硫是指在煤燃烧过程中,将煤中的硫分转移到固体废物中,减少SO2的排放,主要技术方法有煤粉炉直接喷钙脱硫和型煤固硫。煤粉炉直接喷钙原理是在炉膛低温区域喷钙,吸收SO2,脱硫效率仅为30%~40%,脱硫效率有限,通常和尾部活化器增湿相结合,可使脱硫效率达到70%以上[4]。固硫技术是通过向煤中加入固硫剂(石灰石),煤燃烧生成的SO2与固硫剂反应生成硫酸盐而留在灰渣中,固硫技术的脱硫效率一般为40%~50%[5]。

1.3燃烧后脱硫(烟气脱硫)

燃烧后脱硫即锅炉烟气脱硫,是当前主要的脱硫方法。烟气脱硫技术原理是利用吸收剂吸收除烟气中的二氧化硫,并使其转化为稳定的硫化合物。烟气脱硫技术按脱硫剂及脱硫反应产物的状态可分为湿法、干法及半干法三大类。其中湿法脱硫技术应用较为广泛,主要的湿法脱硫工艺有石灰/石灰石-石膏法、钠钙双碱法和氨法。

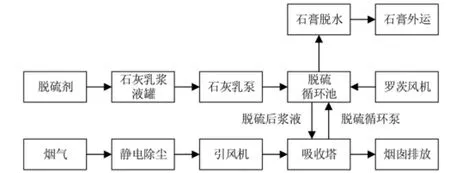

1.3.1石灰/石灰石—石膏法

工艺原理:锅炉烟气经进口挡板进入增压风机,通过烟气换热器后进入吸收塔,洗涤脱硫后的烟气经除雾器除去带出的小液滴,再通过烟气换热器从烟囱排放,脱硫副产物经过旋流器、真空皮带脱水形成脱水石膏,脱水石膏含水率小于10%。

图1 石灰/石灰石-石膏法工艺流程

采用石灰或石灰石作为吸收剂时,湿法脱硫系统运行控制指标各不相同。

表1 石灰法和石灰石法脱硫运行控制指标对比[6]

石灰/石灰石-石膏法是主流脱硫工艺,90%以上的锅炉烟气脱硫采用该工艺,脱硫效率大于95%,技术成熟,运行可靠性高,对煤种适应性强。我国石灰、石灰石资源丰富,吸收剂价格低廉,但是脱硫设备易腐蚀、结垢、堵塞,此外脱硫石膏资源化利用是当务之急,每脱出1tSO2,产生2.7t石膏混合物,据统计我国脱硫石膏的利用率不超过10%,脱硫石膏处理已成难题[8]。

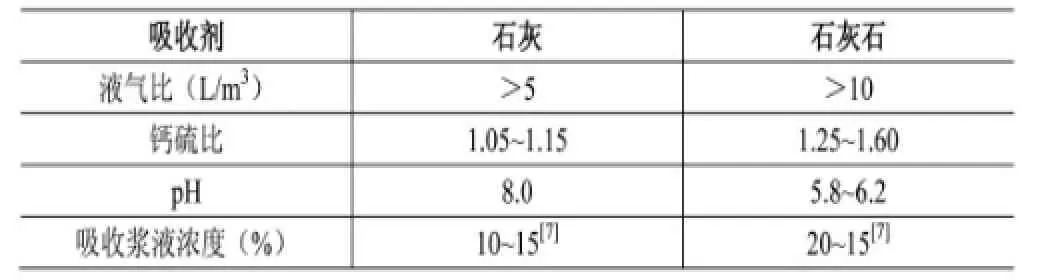

1.3.2钠钙双碱法

工艺原理:它首先用一种碱(通常是氢氧化钠或碳酸钠)溶液吸收二氧化硫,生成亚硫酸氢钠;然后在再生池内用石灰或石灰石将亚硫酸氢钠再生成亚硫酸钠,再生的吸收液循环再利用,而SO2以亚硫酸钙和石膏的形式析出。

吸收脱硫过程:2NaOH+SO2→Na2SO3+H2O;Na2SO3+SO2+ H2O→2NaHSO3

碱液再生过程:2NaHCO3+Ca(OH)2→Na2SO3+CaSO3·1/2H2O+3/ 2·H2O

Na2SO3+Ca(OH)2→2NaOH+CaSO3

氧化过程:2Na2SO3+O2→2Na2SO4;2NaHSO3+O2→2NaHSO4

图2 双碱法工艺流程

钠钙双碱法最早在美国和日本得到应用,脱硫效率为90%以上[9]。石灰/石灰石-石膏法吸收二氧化硫,生成亚硫酸钙、硫酸钙的溶解度较小,容易结晶析出,容易造成吸收塔设备及管道的堵塞;双碱法采用钠基脱硫剂,其碱性强,生成的亚硫酸钠和硫酸钠的溶解度较大,相对于石灰/石灰石-石膏法,双碱法对设备的堵塞有较大改善。但是双碱法工艺较为复杂,设备占地面积大;由于氧化副反应生产的硫酸钠无法再生,需要不断补充钠基吸收剂,吸收剂的成本较高。

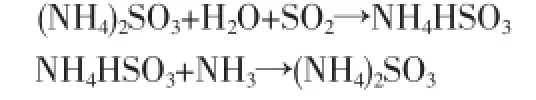

1.3.3氨法脱硫

工艺原理:锅炉烟气进入吸收塔,含氨的吸收液吸收烟气中的SO2,脱硫后的净烟气经除雾按要求排放。吸收液吸收烟气中SO2后在氧化设施中被氧化成硫酸铵,所形成的硫酸铵溶液脱水干燥,产物为含水率小于5%的硫酸铵。

吸收反应:NH3+H2O+SO2→(NH4)2SO3

氧化反应:(NH4)2SO3+O2→(NH4)2SO4

图3 氨法工艺流程

氨法脱硫为液气反应,接触面积大,脱硫效率高一般大于95%;脱硫装置的工艺简单,布置合理,占地面积小,与石灰/石灰石-石膏法脱硫技术相比,占地面积可节省50%以上[10]。副产物硫酸铵价值高,经济效益高;但设备腐蚀较为严重,脱硫剂氨水成本高,有足够低廉的废氨水来源的企业(化肥厂)适宜选择氨法脱硫;氨易挥发逃逸,形成气溶胶,对周边环境造成影响,尤其对钢结构建筑有较强的腐蚀。

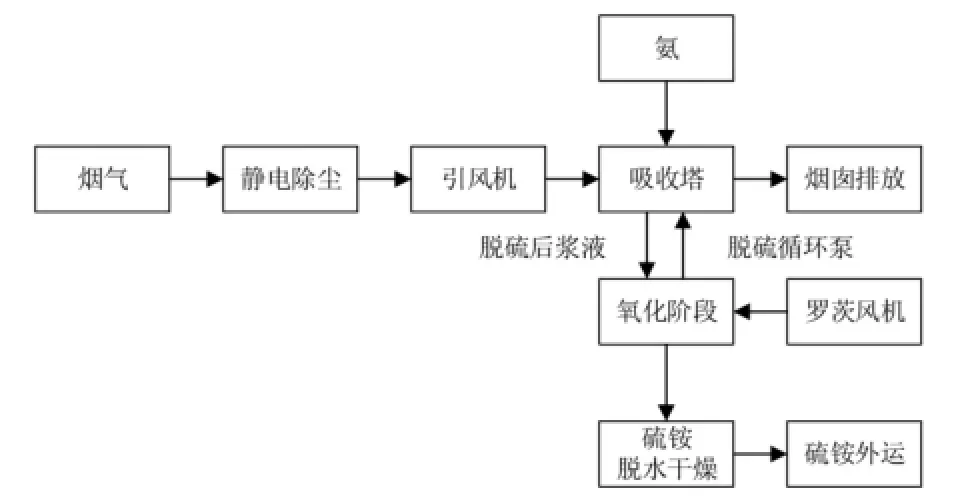

综上所述,从脱硫率、使用原料、副产品及其用途等方面,对比石灰石-石膏法、双碱法和氨法的脱硫情况,结果如表2所示。

表23 种脱硫方法比较

2 氮氧化物控制技术

目前,控制NOx排放的技术措施大体上可分为两类:一类是低NOx燃烧技术(炉内脱氮技术),依据NOx形成机理,改造锅炉,抑制NOx生成。另一类是烟气净化技术,将生成的NOx还原为N2,从而脱除烟气中NOx;常见的烟气净化技术主要有选择性非催化还原脱硝(SNCR)、选择性催化还原脱硝(SCR)、SNCR-SCR联合脱硝。

2.1低氮燃烧技术

低氮燃烧技术主要有空气分级燃烧技术、燃料分级燃烧技术、烟气再循环技术。

空气分级燃烧的原理是将燃料燃烧分为2个阶段:第一阶段燃料在缺氧条件下燃烧,空气量为总燃烧空气量的70%~75%,降低NOx在该燃烧阶段的生成量;第二阶段,将剩余空气送入炉膛,与第一阶段烟气混合完全燃烧。该方法可使NOx的排放量减少15%~30%[12]。

燃料分级燃烧的原理将炉膛分为主燃区、再燃区和燃尽区,在主燃区送入80%~85%燃料,在过量空气系数大于1的条件下燃烧并生成NOx;在再燃区送入15%~20%燃料,使再燃烧区呈还原性气氛,将NOx还原成N2;在燃尽区送入空气,使再燃燃料完全燃烧。一般采用该方法可使的氮氧化物的排放浓度降低40%左右[13]。

烟气再循环技术是将空气预热器前的一部分低温烟气抽出,直接送入炉内,降低燃烧温度,降低氧气浓度,NOx生成受限。烟气再循环率为15%~20%,NOx减排效率约为25%[14]。

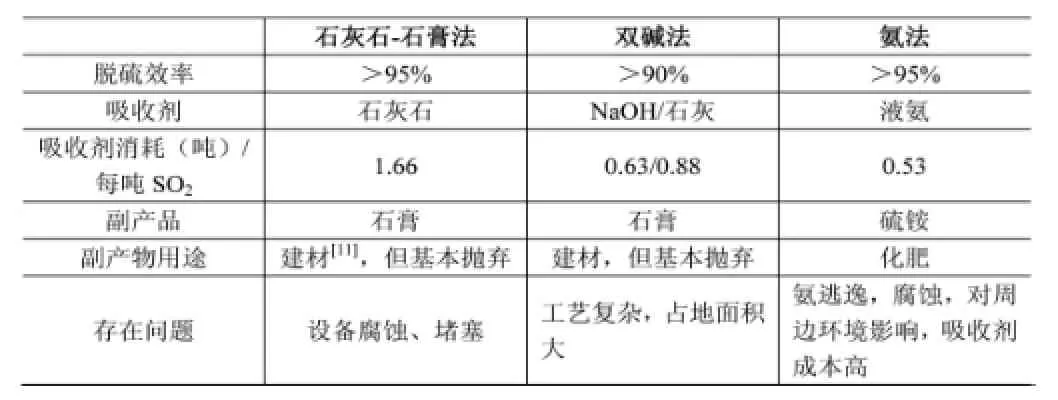

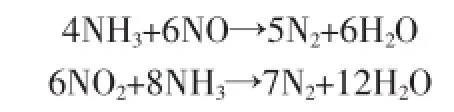

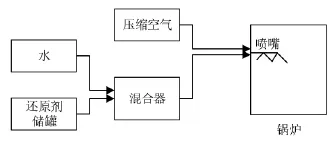

2.2选择性非催化还原脱硝(SNCR)

工艺原理:SNCR技术,即选择性非催化还原法,是将氨水或尿素在一定的条件下与烟气混合,反应温度在800℃~1100℃,在不使用催化剂的情况下将NOx还原成为无毒的N2和H2O。当还原剂为氨(NH3)时,其发生的反应主要如下:

SNCR脱硝工程主要包括还原剂的储备与制备、输送、计量分配及喷射。SNCR技术是利用锅炉炉膛作为脱硝反应器,通过改造锅炉可实现此技术的利用,因此SNCR技术的建设周期较短、成本较低,适用于改造中小型锅炉,具有较好的经济性,但脱硝效率较低,实际运行结果表明,应用于大型电站锅炉的SNCR的NOx的还原率只有25%~40%[15],可能造成较高的氨气逃逸率。

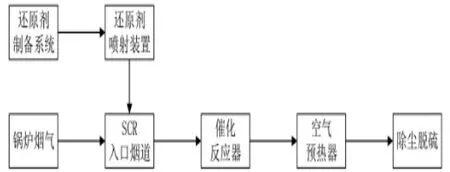

2.3选择性催化还原脱硝(SCR)

工艺原理:利用还原剂在催化剂作用下有选择地与烟气中的NOx发生化学反应,生成氮气和水的方法。

图5 SNCR工艺流程

图4 SNCR工艺流程

SCR技术主要包括还原剂系统、催化反应系统、公用系统和辅助系统。SCR催化剂的主要成份为V2O5,催化剂类型可分为平板式、蜂窝式和波纹板型,反应温度为320℃~400℃,催化剂分层布置,一般为2~4层[16]。烟气中颗粒物、碱金属(钾、钠)和砷会导致催化剂活性降低。SCR是一种高效脱硝技术,脱硫效率为70%~ 90%,但整套SCR系统压力损失较大,约1000Pa[17],增加能耗,该技术投资、运行成本较高。低氮燃烧、SNCR、SCR技术比较。

3 结语

锅炉燃烧前脱硫和燃烧中脱硫的脱硫效率有限,面对国家日趋严格的环保标准,当前中小锅炉脱硫技术主要考虑烟气脱硫,而烟气脱硫技术中以湿法脱硫应用较为广泛,因为湿法脱硫工艺是目前较为成熟可靠的烟气脱硫技术,脱硫效率较高,能够有效吸收烟气中二氧化硫,使烟气达标排放。但如何有效对湿法脱硫副产物的进行资源化利用,是湿法脱硫技术亟待解决的问题,以石灰/石灰石-石膏法为例,2010年,我国每年排出脱硫石膏1500×104t[19]。大量的副产物仍然以露天堆放为主,不仅占用土地资源,还会对环境造成二次污染。

低氮燃烧技术对NOx的产生进行源头控制,并且投资省,系统复杂性低,是最为经济的脱硝方式,在我国很大一部分锅炉燃烧器都进行了低氮燃烧技术改造,但低氮燃烧技术脱硝效率有限,为了确保锅炉烟气中NOx达标排放,低氮燃烧技术通常与SNCR或SCR技术联合应用。SCR技术投资成本高、占地面积大,在大型发电机组应用广泛;SNCR技术是一种建设周期短、投资少、脱硝效率中等的烟气脱硝技术,它比较适合于对中小型电厂锅炉的改造,SNCR技术和其他脱硝技术的联合应用可在较低投资成本下进一步降低NOx的排放。例如针对无法加装大量催化剂的中小型锅炉,SNCR/SCR技术具备较好的应用前景。

我国将在相当长的时间内,仍以煤为主要能源,我国大型发电机组均以装备脱硫脱硝设备,当前控制中小锅炉烟气污染已是必然趋势,中小锅炉应根据自身实际情况出发,因地制宜,采用有效适宜的脱硫脱硝技术,实现二氧化硫和氮氧化物的减排,这将对改善我国大气环境质量和减少酸雨危害起到关键作用。

[1]杨飏.中小型锅炉烟气脱硫(FGD)的技术路线[J].中国环保产业, 2009(8):19-27.

[2]张海伦.中小锅炉脱硫工艺探讨[J].节能与环保,2000(5):13-14.

[3]陈行滨.中国燃煤电站锅炉燃烧前脱硫技术分析[J].福建能源开发与节约,2002(1):44-46.

[4]苏保玲.pH值控制在中小型锅炉烟气湿法脱硫中的应用研究[D].山东大学,2007.

[5]李彩亭,曾光明.我国中小型燃煤锅炉脱硫技术现状[J].能源工程,1998(2):9-12.

[6]陈莲芳,徐夕仁,马春元.石灰和石灰石湿法脱硫系统运行控制指标探讨[J].环境污染与防治,2005,27(1):50-52.

[7]吕波,况世选.浅谈石灰/石灰石-石膏法脱硫[J].科技致富向导, 2010(21):151-151.

[8]汪波,刘全祥.石灰石-石膏法脱硫工艺中存在的问题探析[J].中国环保产业,2008(11):44-46.

[9]吴颖,王岽.双碱法烟气脱硫技术研究进展[J].绿色科技,2013(2):149-152.

[10]姜树伟,秦翠娟,卢作基.湿式氨法烟气脱硫技术的竞争性分析[J].能源工程,2013(2):59-62.

[11]毛树标.烟气脱硫石膏综合利用分析[D].浙江大学,2005.

[12]黄东.火电行业氮氧化物控制技术经济分析[D].南京信息工程大学,2013.

[13]杨飏.氮氧化物减排技术与烟气脱硝工程[M].北京:冶金工业出版社,2007.

[14]黄东.火电行业氮氧化物控制技术经济分析[D].南京信息工程大学,2013.

[15]路涛,贾双燕,李晓芸.关于烟气脱硝的SNCR工艺及其技术经济分析[J].现代电力,2004,21(1):17-22.

[16]杨卫娟,周俊虎,刘建忠,等.选择催化还原SCR脱硝技术在电站锅炉的应用[J].热力发电,2005,34(9):10-14.

[17]周英贵,王生公.锅炉烟气脱硝方案选择及其经济性分析[J].热力发电,2012,41(4):1-3.

[18]张栖.SNCR-SCR混合法在中小型锅炉的应用前景研究[J].科技传播,2013(12).

[19]戴海夏,钱华,耿春女,等.燃煤电厂烟气脱硫石膏循环利用与市场需求分析[J].环境污染与防治,2007(11):1-3.

张帆(1988—),湖北宜昌人,硕士,从事环保工艺研究工作。