微油点火技术在绥中880MW超临界机组直流锅炉上的应用

2016-12-06宁献武

孙 伟 宁献武 王 岩

(1华电电力科学研究院东北分院辽宁沈阳1101792绥中发电有限责任公司辽宁绥中125222 3中国能源建设集团辽宁电力勘测设计院有限公司辽宁沈阳110179)

微油点火技术在绥中880MW超临界机组直流锅炉上的应用

孙伟1宁献武2王岩3

(1华电电力科学研究院东北分院辽宁沈阳1101792绥中发电有限责任公司辽宁绥中125222 3中国能源建设集团辽宁电力勘测设计院有限公司辽宁沈阳110179)

本文阐述了神华国华绥中发电有限责任公司880MW超临界机组微油点火技术的特点,并介绍了微油点火系统的启动试验过程,以及启动过程中出现的问题及解决方案。

超临界;直流锅炉;微油点火

随着国民经济的发展,煤炭、石油不可再生资源日益紧张,原油价格不断上涨,火力发电燃油愈来愈受到限制,节约点火用油意义重大[1]。为了减少原油消耗,电站锅炉均采用新技术进行节油工作,发展高效、节能的锅炉启动点火技术非常重要。

目前电厂锅炉应用较多的节油技术有等离子及微油点火2种[2],微油点火技术因煤种适应性好、设备简单可靠和维护量较小等优点已普遍被电厂采用。在超临界机组直流锅炉各个系统中,微油点火系统是至关重要系统。掌握好微油点火技术特点在保证锅炉乃至整个机组的安全稳定运行、缩短机组启动过程以及节省燃油消耗等方面具有重大经济意义。本文介绍了神华国华绥中发电有限责任公司880MW超临界机组直流锅炉微油点火技术的应用。

1 绥中880MW超临界机组微油点火技术改造的背景

1.1项目简介

绥中发电有限责任公司1号、2号机组节能减排优化升级改造工程,两台锅炉均为俄罗斯塔干罗格锅炉厂生产的超临界压力一次中间再热直流锅炉,锅炉以燃烧神华混煤为主,并掺烧褐煤(宝日希勒煤和胜利煤)、准格尔煤、石炭煤。在机组改造期间,锅炉增设了微油点火系统。

1.2燃烧系统

锅炉燃烧系统由东方电气集团东方锅炉股份有限公司进行改造。改造的主要项目如下:(1)采用东方锅炉自主知识产权技术的高效低氮DBC-OPCC型燃烧器。(2)采用全炉膛深度分级燃烧技术,布置燃尽风和还原风系统。(3)为防止前后墙高温腐蚀,在燃烧器区域靠前后墙位置布置贴壁风系统。(4)下层12只燃烧器采用微油点火燃烧器。

1.3制粉系统

制粉系统为正压直吹式制粉系统,原有的8台MBC-260型平盘中速磨煤机,保留6台,拆除2台。增加2台长春发电设备有限责任公司生产的MPS中速磨煤机,与微油点火燃烧器相对应。原有给煤机全部拆除,增加8台沈阳施道克公司生产的称重式计量给煤机。每台磨煤机出口由六根煤粉管接至炉膛侧墙的煤粉喷嘴,运行时投入七层,另一层备用。

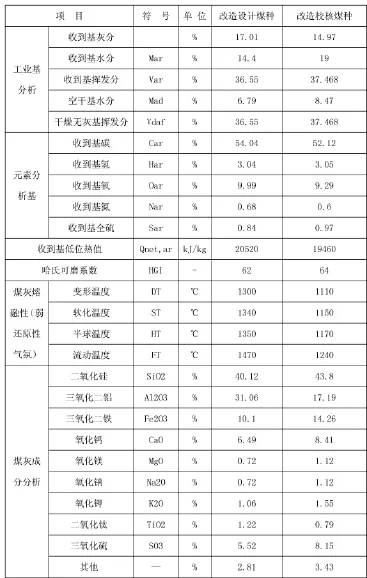

1.4燃用煤质的元素分析表

表1 改造煤质特性分析表

2 微油点火系统的工作原理

2.1产品介绍

锅炉采用微油点火方式,将侧墙最下层原有的12只煤粉燃烧器改造成每只燃烧器装有1只微油油枪的微油煤粉燃烧器。微油点火系统主要包括以下子系统:微油煤粉燃烧器、燃油系统、压缩空气系统、助燃风系统、火检及冷却风系统、壁温监测系统和冷炉制粉系统。

2.2微油煤粉燃烧器及其工作原理

微油煤粉燃烧器既具有锅炉启、停及锅炉低负荷稳燃功能,又具有主燃烧器功能。微油煤粉燃烧器充分考虑了设备的防磨防烧损;在燃烧器的后端,一次风弯管、微油油枪燃烧筒组件、浓缩环等部件均采用耐磨材料,以防止磨损现象发生;在燃烧器的前端、中心燃烧筒等部件均采用耐热铸钢的材料。

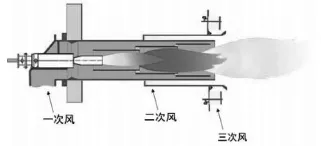

微油煤粉燃烧器主要由煤粉浓缩装置和中心燃烧筒组成。微油煤粉燃烧器采用了成熟的分级点火、气膜冷却技术。通过合理的布置各浓缩环位置,提高进入中心燃烧筒内的浓相煤粉气流浓度,然后油火焰将中心筒内的浓相煤粉气流点燃。稀相煤粉气流从中心燃烧筒及燃烧器内壁之间的环形通道进入燃烧器前端,起到了冷却中心筒及燃烧器的作用,稀相煤粉气流由中心筒内的煤粉火焰点燃,最终实现利用少量燃油直接点燃全部煤粉、节约燃油的目的。微油煤粉燃烧器工作原理示意图见图1。

图1 微油煤粉燃烧器工作原理示意图

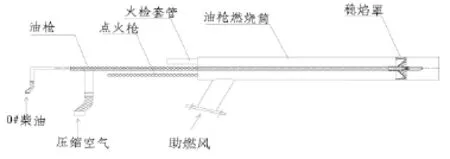

2.3微油油枪

微油油枪结构见图2所示,微油油枪包括油枪、点火枪、稳燃罩等。根据电厂燃煤特点,油枪设计油压0.8 MPa~1.5MPa,单只油枪出力120 kg/h。

图2 微油油枪结构

微油油枪固定安装在微油煤粉燃烧器上,无需进退装置,油枪的结构简单便于拆卸,能够快速清理油枪及更换配件。

微油油枪采用压缩空气雾化,油枪特点是火焰温度高,刚性好,燃烧效率高,能量密度大。

微油油枪利用压缩空气的高速射流将燃料油挤压、撕裂、破碎,通过油枪喷嘴产生的超细油雾被高能点火器引燃,通过喷嘴雾化后在极短的时间内蒸发气化。燃烧过程类似于气化状态下的均相反应,可以大大提高燃油火焰温度,并急剧缩短燃烧时间。气化后的火焰传播速度快,中心温度可达1500℃~2000℃。

2.4燃油系统

燃油系统是指将燃油在供、回油母管与微油油枪之间输送的管路系统,包括从供油母管输送至微油油枪前端的供油管路和将部分燃油送至回油母管的回油管路。

燃油系统的作用是为微油油枪提供油质清洁、压力稳定的燃油。燃油系统的供油选自炉前燃油母管,从原轻油系统接出微油系统专用的油管路,再通过金属软管引至油枪。回油管路的作用是在油枪工作和调节过程中将未进入油枪的燃油送回到电厂的回油管道上。

2.5压缩空气系统

压缩空气系统的作用是为油枪提供清洁、压力稳定的雾化及吹扫用压缩空气。压缩空气管路从锅炉仪用压缩空气母管接出。

压缩空气设计压力0.5 MPa~0.6MPa,单只微油油枪用气量0.2Nm3/min。

2.6助燃风系统

助燃风系统主要满足微油油枪点火及稳定燃烧时风量的要求,在微油油枪不投运时,需维持助燃风投运进行吹扫和冷却燃烧筒。微油助燃风取自锅炉冷一次风母管,温度为常温,助燃风压力高于1500Pa,最大用量900m3/h。

2.7火检及冷却风系统

每只微油油枪上安装一支火检,用于监测微油油枪的着火情况。

火检冷却风系统主要为火检提供冷却及吹扫风,由原火检冷却风管道接入,单只火检探头冷却风风量25.5m3/h,冷却风风压不小于3000Pa。根据火检系统监测情况,确保微油油枪着火正常后再投入煤粉,以保证点火过程的安全、稳定及煤粉着火后燃烧效果良好。

2.8壁温监测系统

由于微油煤粉燃烧器是一种内燃式燃烧器,为防止燃烧器内部壁面超温,保证燃烧器安全、正常运行,在微油煤粉燃烧器内设壁温监测系统。

每只微油煤粉燃烧器上安装1套K分度双支热电偶,由炉外热电偶导管插入燃烧器。热电偶的测温范围为0℃~800℃,燃烧器壁温控制在650℃以内。

2.9冷炉制粉系统

由于锅炉采用直吹式制粉系统,锅炉冷态启动时,无制粉用的热风。为尽快制取合格的煤粉送入锅炉和减少燃油燃烧、降低生产成本,装设冷炉制粉系统以解决磨煤机制粉所需热风的来源问题。

冷炉制粉系统是一套制取热风的换热装置,在锅炉冷态启动时提供满足磨煤机启动要求的热风以干燥煤粉以及确保磨煤机出口风粉混合物温度高于水气露点以防水气凝结而造成煤粉结块。当空气预热器出口风温满足磨煤机制粉要求时,冷炉制粉系统即可停止运行。

换热装置布置在锅炉一侧热风母管的旁路风道上,利用辅助蒸汽加热一次风。换热装置设计参数:辅助蒸汽压力1.0MPa,辅助蒸汽温度300℃,加热一次风风量32kg/s,入口一次风风温-10℃,出口一次风风温150℃~160℃。

3 微油点火系统控制逻辑修改情况

为保证微油点火系统投运后不会造成锅炉爆燃和其他不安全事件,结合微油点火系统的改造情况,对锅炉逻辑进行了部分修改。

3.1微油煤粉燃烧器对应磨煤机启动条件的修改

在1号磨煤机和5号磨煤机启动条件的点火能量满足条件中,增加了“磨煤机对应的所有微油油枪点火全部成功,或有3台及3台以上给煤机运行超过10min,或转向室烟温度大于400℃且一次风温度大于180℃”。

3.2微油煤粉燃烧器对应磨煤机保护跳闸条件的修改

在1号磨煤机和5号磨煤机的保护跳闸条件中,增加了“在微油点火模式下,对应给煤机运行180s且任意1只微油煤粉燃烧器无火检延时30s,或对应给煤机运行180s且任意2只微油煤粉燃烧器无火检延时10s”。

3.3微油油枪保护跳闸条件的修改

为避免锅炉微油点火过程中因点火失败频繁吹扫导致炉膛温度下降,同时为避免微油煤粉燃烧器因缺少冷却风导致燃烧器烧损,在微油油枪保护跳闸条件中,增加了磨煤机一次风流量低则对应微油油枪跳闸和磨煤机出口门关闭则对应微油油枪跳闸。

4 微油点火系统试验

4.1冷态试验

4.1.1微油油枪的定位

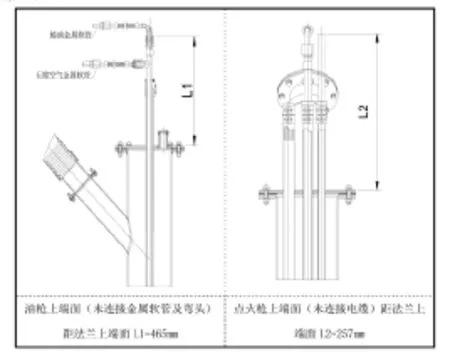

在锅炉冷态下,借助于炉内升降平台,按照厂家提供的图纸进行微油油枪定位。微油油枪图纸见图3。

图3 微油油枪图纸

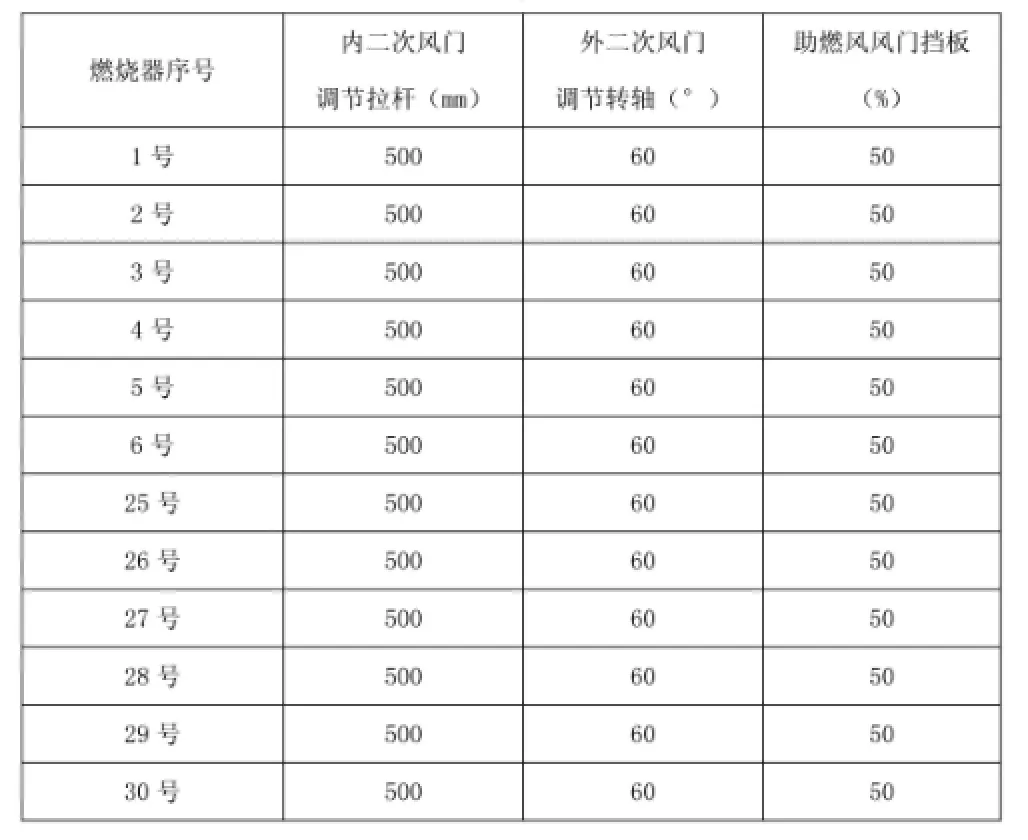

4.1.2微油燃烧器内、外二次风门调节装置及助燃风风门挡板定位

在锅炉冷态下,按照厂家提供的资料进行微油燃烧器内、外二次风门调节装置及助燃风风门挡板定位,结果详见表2。

表2 微油燃烧器内、外二次风门调节装置及助燃风风门挡板定位表

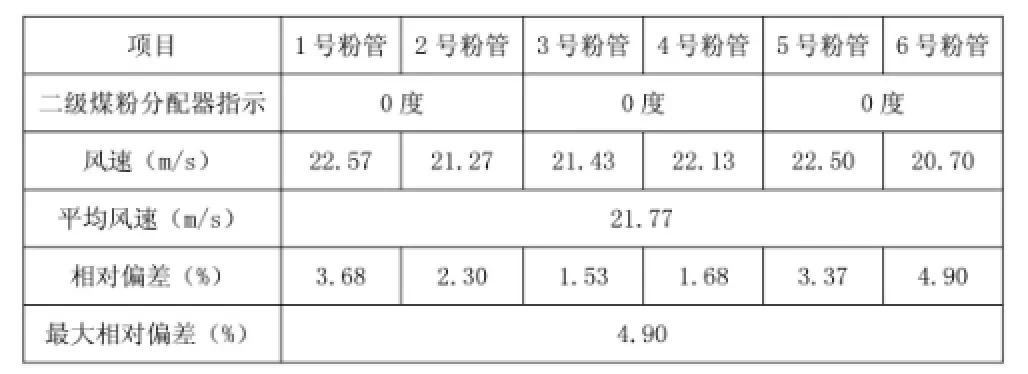

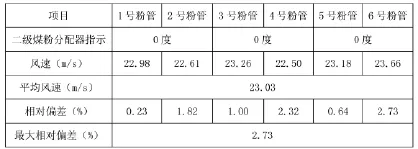

4.1.3微油燃烧器对应粉管的一次风风速调平试验

在锅炉冷态下,进行了微油燃烧器对应粉管的一次风风速调平试验,试验结果见表3和表4。

表3 1~6号微油燃烧器对应粉管的一次风风速调平试验结果

表4 25~30号微油燃烧器对应粉管的一次风风速调平试验结果

4.2微油点火启动情况

2014年8月25日,2号锅炉首次微油点火投粉,2号机组整套开始启动试运。

6:10依次启动引风机、送风机、一次风机和密封风机,进行炉膛吹扫。

7:00炉前燃油母管油压3.88MPa,微油母管油压1.5MPa,微油二次风风压0.5kPa,助燃风风压1.0kPa,依次投入25~30号微油油枪、1~6号微油油枪。

9:40投入1号磨煤机冷炉制粉系统暖磨。

10:00启动1号磨煤机,给煤量15.1t/h,一次风量75.0t/h,磨煤机入口一次风温140℃,磨煤机出口风温72.0℃,磨煤机分离器转数49.4r/min。

16:20投入5号磨煤机冷炉制粉系统暖磨。

16:43启动5号磨煤机,给煤量12.2t/h,一次风量86.7t/h,磨煤机入口一次风温135.6℃,磨煤机出口风温68.8℃,磨煤机分离器转数61.5r/min。

通过就地人孔门观察,微油燃烧器及磨煤机投入期间,微油燃烧状况良好,火焰呈金黄色,火焰尾部无黑烟生成。

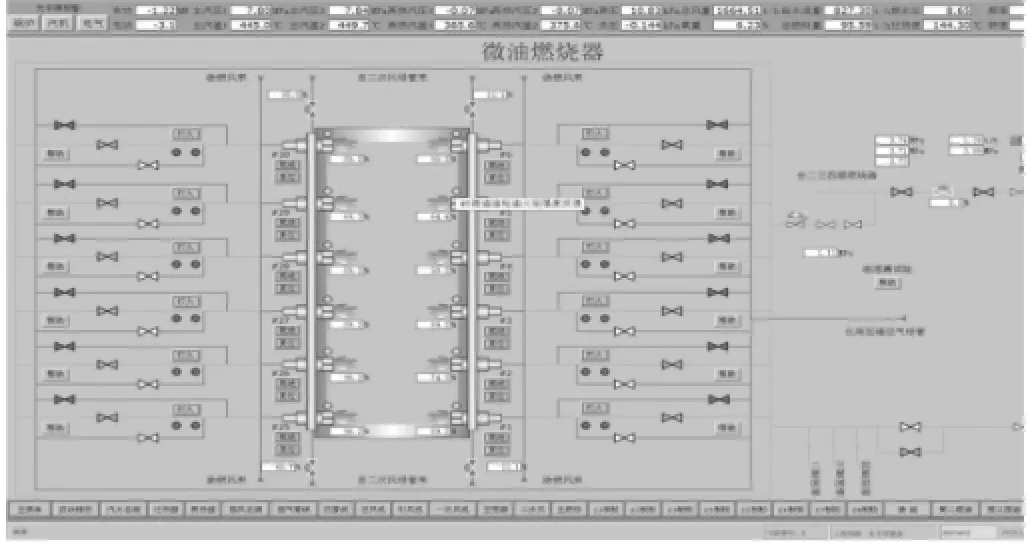

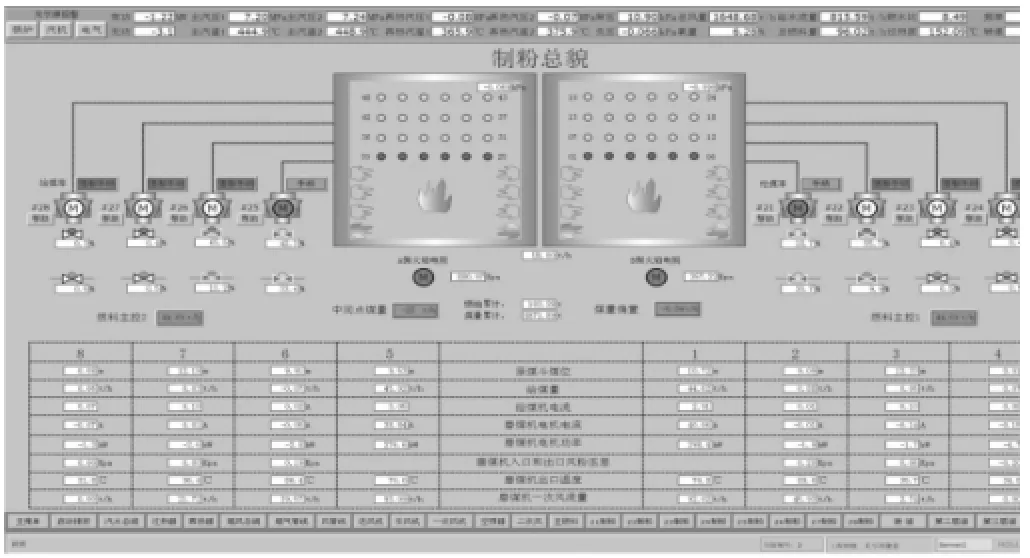

2号机组并网前微油燃烧器和制粉系统投运情况见图4和图5。

在整套启动过程中,2号机组共启动3次。第1次启动消耗燃煤4639.0t,消耗除盐水1685.0t,消耗燃油114.7t;第2次启动消耗燃煤25601.0t,消耗除盐水1371.9t,消耗燃油79.7t;第3次启动消耗燃煤85761.7t,消耗除盐水6489.1t,消耗燃油22.8t。由于前2次启动在低负荷进行了较多试验、燃油消耗量较大,第3次启动与正常启动耗油接近,而改造前机组启动1次燃油消耗量在200t以上,可见微油系统技术的应用大大节省了燃油的消耗量。

图4 微油燃烧器

图5 制粉系统总貌

4.3微油点火投运过程存在的问题及对策

在微油油枪初期试点火及机组带负荷试运过程中发现一些问题,并对问题的原因进行分析并处理,微油投运效果比较满意。

4.3.1在微油油枪试点火期间,微油油枪多次点火失败。经现场检查并分析原因,发现锅炉微油油枪控制阀距微油油枪较远,因而燃油管道系统充油时间较长。在确保设备安全和微油油枪顺利点火的前提下,与设备厂家进行探讨后,将微油油枪控制逻辑中点火失败的判断时间由15s改为25s。逻辑更改后微油油枪都能正常点火。

4.3.2在机组整套启动试运期间,手动停止1号、5号磨煤机时,需关小热一次风、开大冷一次风进行磨煤机通风,此时易触发一次风风量低跳闸条件而引起微油油枪跳闸。当微油油枪跳闸后,运行人员需再手动投入油枪,从而增加了运行人员操作量。在与电厂和厂家人员探讨后,将一次风风量低跳闸微油油枪的定值由65t/h降至30t/h。

4.3.3在机组带负荷试运期间,发现火检冷却风风压低,因而微油油枪火检检测器探头积灰严重、影响微油火检正常运行。与设备厂家查看现场后,决定将微油油枪火焰检测器插入深度减少100mm,缓解了火焰检测器的积灰程度。此方法不能从根本上解决积灰问题,必需进行性能试验以确定火检冷却风机出力是否能满足运行要求。

5 结语

通过各方全力配合,绥中电厂微油点火技术取得成功,为电厂节省了大量燃油消耗,保证机组的安全稳定经济运行。微油点火技术可以满足绥中电厂点火初期升温升压的需要,能达到启动期间节油的目的。

[1]沈明德,颜祝明,熊凯,周巧明.微油点火稳燃技术在600MW超临界机组上的应用.广东电力,2008(1):66-69.

[2]金非,孙文华,赵恒斌.微油点火技术在直吹式制粉系统锅炉上的应用.中国电力,2009(9):38-41.

孙伟(1975—),男,硕士,高级工程师,主要从事火力发电厂锅炉试验工作。