煤层注水防尘润湿半径的影响因素研究∗

2016-12-06军宋天奇孔国强齐文跃

王 军宋天奇孔国强齐文跃

(1.中国矿业大学矿业工程学院,江苏省徐州市,221116; 2.中国矿业大学煤炭资源与安全开采国家重点试验室,江苏省徐州市,221116)

★煤矿安全★

煤层注水防尘润湿半径的影响因素研究∗

王 军1,2宋天奇1,2孔国强1,2齐文跃1,2

(1.中国矿业大学矿业工程学院,江苏省徐州市,221116; 2.中国矿业大学煤炭资源与安全开采国家重点试验室,江苏省徐州市,221116)

针对综合机械化高产高效工作面粉尘浓度高的问题,煤层注水防尘可有效地降低粉尘浓度、改善工作环境。通过FLAC3D数值模拟软件建立煤层注水降尘模型,研究煤体润湿半径与注水时间、注水压力之间的关系,在此基础上为注水方案及参数的确定提供一定的参考。根据试验结果,设计了陈四楼煤矿21002工作面煤层注水方案,并进行了工业性试验。现场粉尘浓度监测结果表明,工作面的全尘浓度和呼尘浓度均下降超过40%,煤层注水防尘取得了良好的效果。

煤层注水防尘 润湿半径 注水时间 注水压力 数值模拟 粉尘浓度

随着煤炭产量的提高,回采工作面的煤尘产生量也随之增大。大量的粉尘严重影响煤矿的正常生产,且粉尘可以引发煤矿职工的职业病,更严重的会引起爆炸,对职工的生命健康有着潜在的危害。煤层注水是解决工作面粉尘问题的根本措施,湿润半径是衡量煤层注水效果的主要参数,湿润半径越大注水影响效果越好。确定煤层注水润湿半径的传统方法是通过工作面取样测定水分增值的方法进行分析,此方法耗时较长、工程量大,不适合现场实际应用。为了弥补这种方法的缺陷,国内学者进行了煤层注水数值模拟研究,其中包括模型参数识别、注水参数反求、二维径向渗流和三维空间渗流的数值模拟等。

本文通过FLAC3D数值模拟软件建立模型,以陈四楼煤矿21002工作面为工程应用现场,研究了煤体润湿半径与注水压力、注浆时间之间的关系,并设计了工作面注水防尘方案,工作面粉尘浓度的现场监测结果表明,煤层注水防尘效果非常显著。

1 试验工作面概况

21002工作面对应地表有前李黑楼和唐庄两个村庄,其他均为农田,西为21001采空区及21202里段采空区,东为21003采空区,北为煤层露头和风氧化带及保护煤柱,南邻北部东翼辅助运输巷、北部东翼集中运输巷和北部东翼-470 m轨道巷及其保护煤柱。工作面走向长1527 m,倾向长174 m,面积263478 m2。工作面开采二2煤层,工作面靠近切眼处倾角较大,外部较平缓。煤岩类型以亮、暗煤为主,玻璃光泽,半光亮型。工作面实际揭露断层28条,其中逆断层1条,落差为2.0 m,对回采有一定影响;正断层27条,其中落差大于2 m的有8条。未采取防尘措施时,工作面采煤机下风处全尘浓度最大,可达到140.37 mg/m3,呼吸性粉尘浓度可达到10.79 mg/m3。

2 煤体润湿半径影响因素数值模拟分析

2.1 模型建立

为了研究注水压力、注水时间变化时煤层注水的润湿半径之间的变化规律,在FLAC3D中采用圆柱体外环绕放射状网格建立注水钻孔模型,钻孔直径75 mm,圆柱体外环绕放射状网格尺寸为12 m×12 m,外放环数20,比率为1.2,模型长度为160 m,模型网格划分如图1所示。通过对钻孔内流体设定压力,使流体向模型外部扩散,从而达到模拟煤层注水的目的。

2.2 边界条件及参数设定

本次模拟设定除注水孔一侧边界外,其他三侧边界设置为不透水边界,流体流设为定压处理;注水孔直径为75 mm,注水孔深度为150 m。根据21002工作面煤层基本参数的情况,结合数值模拟文献中的经验数值,煤的自然含水率为1.435%,流体粘度0.00114 Pa·s,流体密度1000 kg/m3,煤体密度1620 kg/m3,煤的泊松比0.27,体积模量0.8 GPa,切变模量1 GPa,内摩擦角34.5°,内聚力4.5 MPa,抗拉强度4.37 MPa。

2.3 模拟方案设计

在工作面降尘技术中,采用降尘措施前后工作面粉尘浓度变化量是降尘效果评估的一项重要标准,而煤体的润湿半径则是评价煤层注水的一项重要标准。煤体在不同的注水压力、注水时间、煤体渗透率、煤体孔隙率、钻孔直径和应力环境等条件下的润湿半径是不同的,本文通过控制变量法,在保证其他条件不变的条件下通过数值模拟分别研究注水压力、注水时间两种因素对煤层注水扩散规律的影响特征,模拟方案设计如下:

(1)研究不同注水压力下煤体润湿半径的变化规律,设定注水孔直径75 mm,注水时间为40 min,煤体渗透系数1.0×107m/s,煤体孔隙率6.59,分别研究注水压力为1 MPa、3 MPa、5 MPa、7 MPa、9 MPa和11 MPa时,注水孔周围孔隙压力分布特征,得出煤体润湿半径与注水压力大小的规律。

(2)研究不同注水时间下煤体润湿半径的变化规律,取注水压力9 MPa,注水孔直径75 mm,煤体渗透系数1.0×107m/s,煤体孔隙率6.59,分别研究注水时间为8 min、16 min、24 min、32 min、40 min和48 min时,注水孔周围孔隙压力分布特征,得出煤体润湿半径与注水时间长短的规律。

2.4 结果分析

2.4.1 润湿半径与注水压力之间的规律

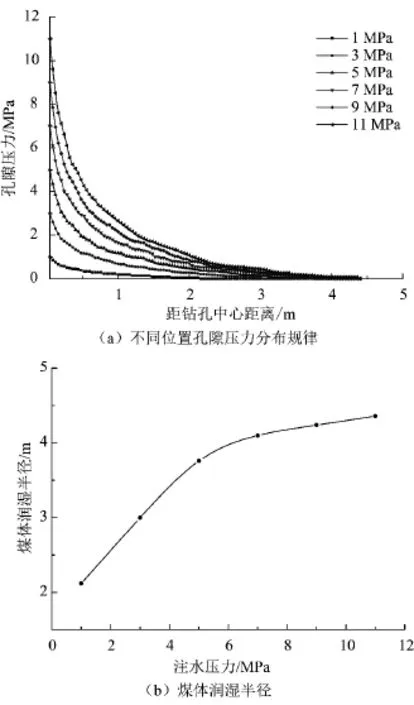

(1)随着注水时间的增加,注水压力能够更充分发挥其推动流体运动的作用,使得注水润湿半径进一步增加。不同注水压力下孔隙压力梯度分布如图2所示。由图2(a)可以看出,随着煤层注水不断扩散,流体开始出现压力衰减,距离注水孔中心距离越近,压力衰减越严重,反之则越小。本文在研究润湿半径和注水压力之间的规律时将注水时间均设置为8 min以达到控制变量的目的,距离钻孔0~0.2 m范围内,不同注水压力条件下的平均压力损失4.2 MPa,距离钻孔0.2~0.4 m范围内,不同注水压力条件下平均压力损失1.35 MPa,损失量减小了67.8%。

(2)注水压力是煤层注水扩散的动力,通过提高注水压力的大小达到增加扩散半径的目的。由图2(b)可以看出,注水压力增量与煤体润湿半径增量呈非线性增长趋势,随着注水压力的提高,单位注水压力所带来的扩散距离越来越小,当注水压力超过9 MPa时,继续增加注水压力煤体的润湿半径不会有显著的影响。因此,当注水压力达到9 MPa后,继续通过增加注水压力来实现增加煤体润湿半径的方式在技术和经济层面都是不可取的,达不到预期效果。将注水压力确定在7~9 MPa之间,既不会造成注水压力浪费同时可以实现较大的润湿半径。

图2 不同注水压力下孔隙压力及煤体润湿半径

2.4.2 润湿半径与注水时间之间的规律

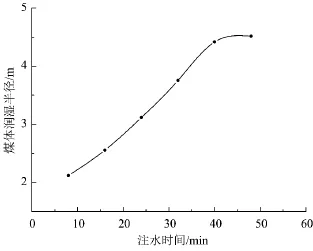

在注水压力固定时,增加煤层注水时间可以增加煤体的润湿半径。不同注水时间下煤体润湿半径变化情况如图3所示。由图3可以看出,当注水时间在8~40 min变化时,煤体润湿半径快速增加。注水时间为8 min时,煤体润湿半径为2.1 m,注水时间为40 min时,煤体润湿半径为4.4 m,注水时间为48 min时,煤体润湿半径为4.5 m,从8 min到40 min,32 min内煤体润湿半径增加了114.2%;当注水时间超过40 min后,煤体润湿半径增加速度迅速降低。从40 min到48 min,8 min内煤体润湿半径仅增加了2.2%。因此确定注水时间在32~40 min之间,能够在保证达到较大的润湿半径的前提下提高工作效率。

图3 不同注水时间下煤体润湿半径变化

3 工程应用

3.1 煤层注水方案设计

3.1.1 注水区域确定

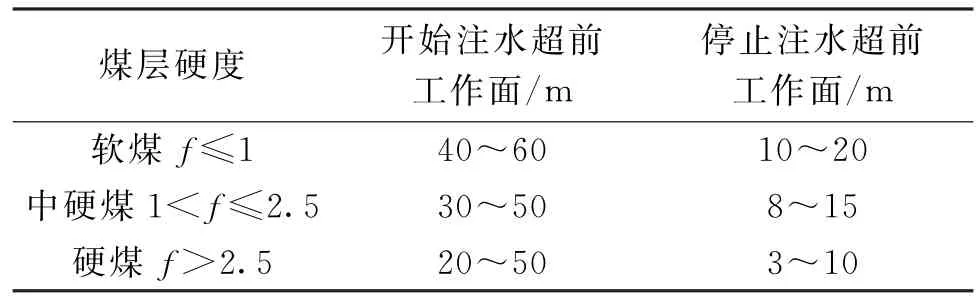

当向煤体中注水时,水沿着裂隙运动,只有在裂隙比较发育而且裂隙张开量不大的区域进行注水,才能既保证注水影响范围大,又能充分利用毛细现象以润湿煤体。从这个意义上讲,合适的注水区域应是原生裂隙张开区和裂隙发育发展区。合理注水区域选择参考如表1所示。

表1 合理注水区域选择参考

陈四楼煤矿二2煤的单轴抗压强度为7.56 MPa,煤质较硬,为降低综采工作面粉尘浓度,改善工人作业环境,减少采煤机械磨损,采取煤层注水降尘措施,故钻孔初始布置距工作面为21 m。

3.1.2 注水方式的确定

根据21002工作面具体条件,21002综采工作面倾向长度174 m,如果从工作面位置垂直煤壁布孔,在检修班将无法完成打孔、联管、封孔、注水等工艺;同时考虑到运输巷运输任务重,跨胶带打孔存在困难,因此选择在轨道巷采用单侧布长孔的注水方式。

3.1.3 钻孔布置参数

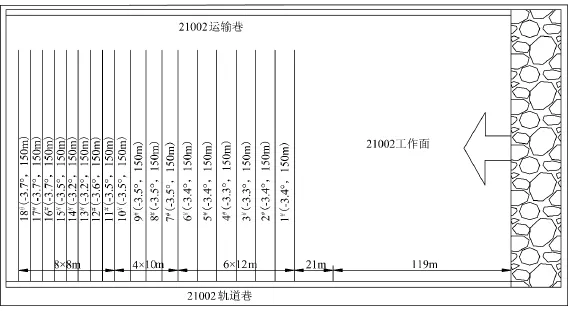

钻孔布置在21002轨道巷1002×13测点向外21 m至1002×11测点范围内,全长173 m,共布设18个注水钻孔,钻孔从工作面煤壁沿工作面推进方向排列,依次编号1#、2#,…18#。注水孔位置距巷道底板高度1.2 m,钻孔设计长度150 m,钻孔倾角为-1.5°~-3.3°,水平方向垂直工作面煤壁;打钻钻头直径为78 mm,成孔平均直径为90 mm,煤层注水钻孔布置如图4所示。

根据注水润湿半径数值模拟结果,在选择注水压力为7 MPa、注水时间为40 min时,煤层内水的渗透半径为4.3 m;为了进一步考察注水钻孔合理间距,设计钻孔间距为三组,分别为8 m、 10 m、12 m,钻孔具体情况如图4所示。通过比较注水降尘效果,最终确定适合陈四楼煤矿煤层注水最佳间距,从而为正确指导其他工作面注水工作提供实践基础。

图4 注水钻孔布置图

3.2 注水效果分析

3.2.1 煤层水分含量变化

采煤样时,在工作面煤壁前每10 m选择一个采样点,样品送至化验室分析全水分。通过对煤层水分含量的数据分析整理,对比注水前后煤层的水分变化情况。

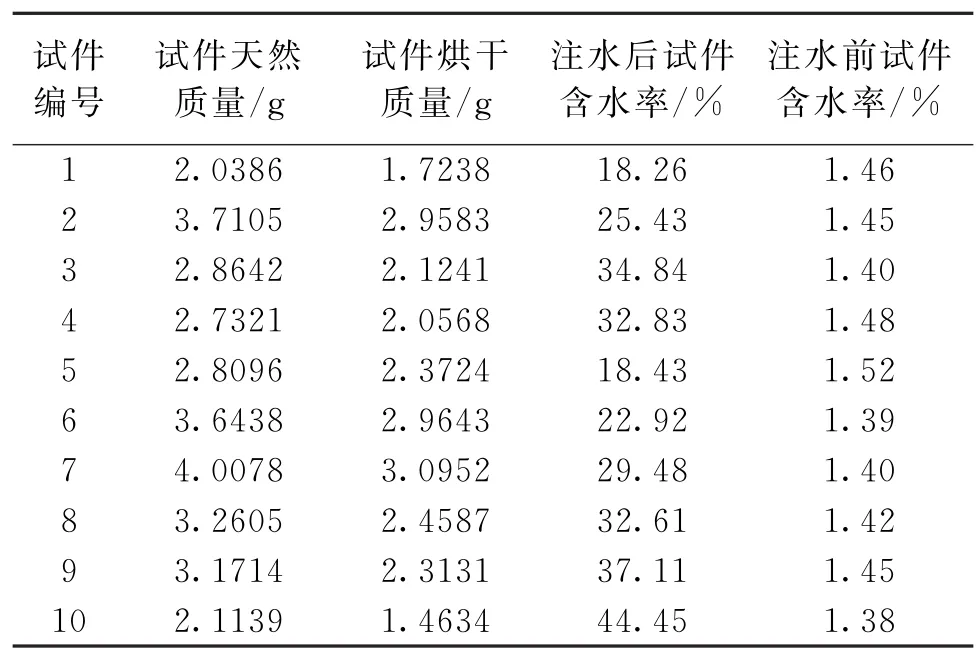

根据各测站内监测仪器所得数据,回采期间煤层水分含量变化情况如表2所示。从表2可以看出,21002工作面煤的天然含水率为1.43%,注水后试件含水率约为33.56%,试件内含水率明显增大,说明煤的产尘能力变差,注水效果良好。

表2 煤样含水率测定记录表

3.2.2 工作面粉尘浓度变化

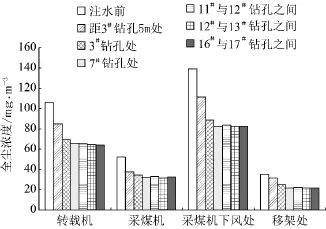

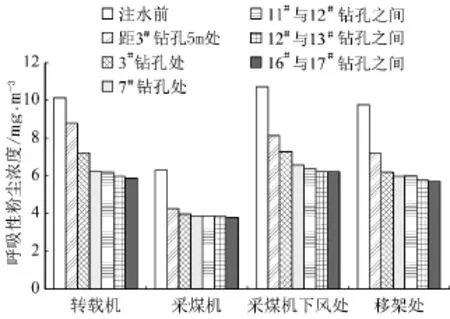

分别在采煤机转载机处、采煤机司机处、移架处和采煤机下风侧10~15 m处进行粉尘浓度的测定。根据各测站内监测仪器所得数据,回采期间各测点粉尘浓度变化情况如图5和图6所示。

(1)全尘浓度对比。通过对注水前后全尘浓度对比分析可以看出,采煤机下风处全尘浓度最大,可达到140.37 mg/m3;采取煤层注水措施后各测点全尘浓度均有不同程度的降低,3#孔的最大降尘率达37.57%,平均降尘率为35.23%;7#孔的最大降尘率达42.01%,平均降尘率为41.05%; 11#与12#孔间的最大降尘率达41.03%,平均降尘率为40.07%;12#与13#孔间最大降尘率达42.14%,平均降尘率为41.34%;16#与17#孔间最大降尘率达42.3%,平均降尘率为41.77%。3#孔的孔间距是12 m,7#孔的孔间距是10 m, 16#、17#孔的间距为8 m,由此可见,孔间距为8 m时降尘方案设计较为合理。

图5 全尘浓度对比图

图6 呼尘浓度对比图

(2)呼尘浓度对比。通过对注水前后呼尘浓度对比分析,采煤机下风处呼尘浓度最大,可达到10.79 mg/m3,采取煤层注水措施后各测点呼尘浓度均有不同程度的降低,3#孔处的最大降尘率达38.92%,平均降尘率为34.73%;7#孔处的最大降尘率达41.15%,平均降尘率为40.05%;11#与12#孔间的最大降尘率达41.33%,平均降尘率为40.29%;12#与13#孔间最大降尘率达42.91%,平均降尘率为42.1%;16#与17#孔间最大降尘率达43.42%,平均降尘率为42.71%。3#孔的孔间距是12 m,而7#孔的孔间距是10 m, 16#与17#孔的孔间距是8 m,可知孔间距8 m时降尘方案设计较为合理。

4 结论

(1)通过利用FLAC3D数值软件改变注水压力和注水时间,分析了不同注水压力和注水时间的情况下煤体的润湿半径变化规律,最终确定注水压力为9 MPa,注水时间为40 min时注水效果最好。

(2)设计了21002工作面煤层注水方案,制定了工作面粉尘浓度监测方案。监测结果表明,工作面全尘浓度和呼尘浓度较注水前均降低超过40%以上,注水防尘达到了预期效果,极大地改善了工人的工作环境。

[1] 周玉,钱旭,江涛等.井采煤矿安全性态可拓评价模型的研究[J].中国矿业大学学报,2009(4)

[2] 林登科,沈斐敏,廖素娟.基于可拓理论与区间赋权的煤矿水害安全评价[J].安全与环境工程, 2015(2)

[3] 杨志.综采工作面防尘技术研究及其应用[J].河北煤炭,2012(1)

[4] 孙斌.煤矿安全管理风险评价研究[J].中国煤炭, 2006(6)

[5] 阚兴,马植胜,王新华.长沟峪煤矿煤层注水参数设计及数值模拟研究[J].煤矿开采,2010(1)

[6] 刘贵友.双鸭山矿区综采工作面粉尘综合防治技术研究[D].辽宁工程技术大学,2013

[7] 朱若军,金登刚.煤层注水参数合理选择及防尘效果分析[J].淮南职业技术学院学报,2004(4)

[8] 郭华.棋盘井矿煤层注水工艺方法研究[D].昆明理工大学,2014

[9] 孙亮.煤层注水防尘参数研究[J].江西煤炭科技, 2015(2)

[10] 张春华,刘泽功,王佰顺等.高压注水煤层力学特性演化数值模拟与试验研究[J].岩石力学与工程学报,2009(S2)

Study on influential factors of dust wetting radius of water injection in coal seams

Wang Jun1,2,Song Tianqi1,2,Kong Guoqiang1,2,Qi Wenyue1,2

(1.School of Mining Engineering,China University of Mining&Technology, Xuzhou,Jiangsu 221116,China; 2.State Key Laboratory of Coal Resources and Safe Mining,China University of Mining &Technology,Xuzhou,Jiangsu 221116,China)

Aiming at high dust concentration at comprehensive mechanized,high yield and high efficiency working faces,water injection in coal seams can decrease dust concentration and improve work environment effectively.This paper built up water injection model by FLAC3D numerical simulation software and analyzed the relation between wetting radius of coal blocks and injection time and pressure;provided certain reference for injection plan and parameter determination.According to experimental results,this paper designed injection plan of 21002 working face of a mine and undertook industrial testing.The in-situ dust concentration monitoring outcome indicated that both total dust concentration and breathing dust concentration decreased more than 40%,and water injection in coal seams achieved positive effects on dust cleaning.

water injection and dust control,wetting radius,injection time,injection pressure,numerical simulation,dust concentration

TD741

A

王军(1991-),山西吕梁人,硕士研究生,研究方向是固体充填采煤与岩层控制。

(责任编辑 张艳华)

国家自然科学基金资助项目(51404247)