基于FLUENT的乳化液配比搅拌器的选择与研究

2016-12-06袁继成王然风高立志黄光平

袁继成 王然风 高立志 黄光平

(太原理工大学矿业工程学院,山西省太原市,030024)

基于FLUENT的乳化液配比搅拌器的选择与研究

袁继成 王然风 高立志 黄光平

(太原理工大学矿业工程学院,山西省太原市,030024)

针对乳化液混合不均匀导致浓度传感器失准以及浓度过高或过低的乳化液输送到工作面引起液压设备损坏等问题,对乳化液均匀混合起关键作用的搅拌器进行了选择与研究。在FLUENT平台对三种现有的搅拌器在配比装置中的混合过程进行数值模拟,分析得出了有利于乳化液混合的搅拌器类型,为其在实际工业应用的设计与选用提供依据。

乳化液混合 数值模拟 涡轮搅拌器 搅拌效果

乳化液作为煤矿支护设备的工作介质,其浓度值合适与否将直接影响支护设备的寿命和性能,因此,乳化液配比过程必须严格控制乳化液的浓度。目前,国内对乳化液浓度的在线检测方法都是基于乳化液混合均匀的前提下实现的,主要包括超声衰减法、超声声速法、红外透光法、折光法以及光纤光栅传感法等等,然而在实际生产过程中,由于乳化液混合不均匀使得浓度传感器存在测量失准的问题,这将严重影响乳化液配比的准确性。

支架用乳化液是一种典型的水包油型(O/W)乳化液,在搅拌器的高剪切作用下,使得乳化油以极小的油滴形式均匀的分散在与之不相溶的水相中,搅拌器性能的好坏将直接影响乳化液混合的均匀情况。本文以现场常使用的3种类型的搅拌器为研究对象,对它们在乳化液配比装置内的混合特性进行模拟,对其在工业上的设计和选取提供可靠的依据。

1 乳化液配比装置模型的建立

1.1 建立几何模型

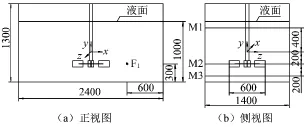

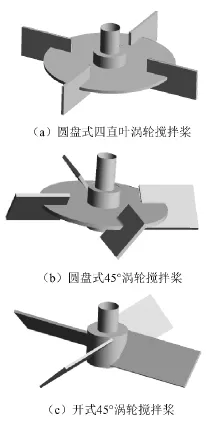

由于井下巷道宽度和高度的限制,故将配比装置设计为立方体,乳化液配比装置底面为2.4 m ×1.4 m的长方形,高度为1.3 m,配液时液面高度为1.0 m。选用的搅拌器的搅拌桨直径为0.6 m,离底面高度为0.3 m。乳化液配比装置结构示意图如图1所示,3种搅拌器搅拌桨结构示意图如图2所示。

1.2 模型网格划分

由于加入乳化油后箱体内的浓度场不对称,因此选用整个箱体作为分析的计算域。网格划分在前处理软件Gambit中进行,采用非结构化与结构化相结合的混合网格创建技术,运动的桨叶区采用非结构网格,为了增强其计算精度,对该区域的网格进行加密处理,箱体的其他区域通过合理的分区创建结构化网格。

图1 乳化液配比装置结构示意图

图2 3种搅拌器搅拌桨结构示意图

2 模拟策略

2.1 模拟方法

乳化油和水为两种互不相溶的液体,乳化油和水的混合属于两相流的范畴,故需引入两相流模型。本次研究采用VOF模型,VOF函数定义为计算流场中每个单元中目标相的体积与单元体积的比值——即计算单元中目标相的容积比率。通过观测目标相的容积比的变化来实现对乳化油和水混合情况的追踪。

搅拌器旋转产生的高剪切力能够有效地促进乳化油和水的混合,而搅拌混合模拟的难点在于怎样处理好运动的桨叶和静止的壁面间的相互作用,就此很多专家学者提出了不同的解决方法,其中能最准确描述流场的方法为滑移网格法(SG)和多重参考系法(MRF)。由于运用MRF法与运用SG法得到的计算结果基本相同,但是在计算量上MRF法远小于SG法,故本次研究采用MRF法进行模拟。搅拌桨叶和附近流体区域使用旋转坐标系,其他区域使用静止坐标系,在交界面上通过插值方式来实现两个区域信息的匹配和交换,湍流模型采用标准的k-ε模型。

2.2 模拟参数和条件

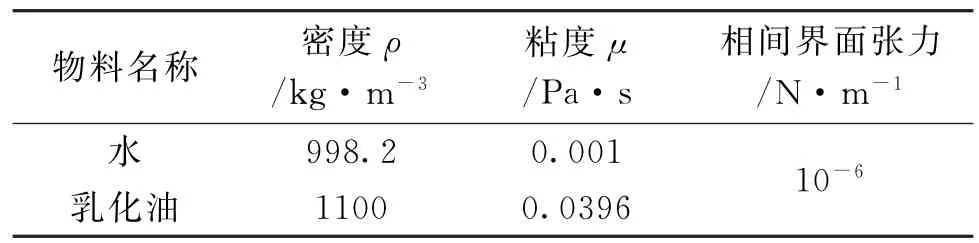

乳化油和水混合采用两相流,连续相为水相,离散相为乳化油ME25-5。该乳化油和水混合形成的乳化液粒子直径在10 nm左右,属于微乳液的范畴。Schulman和Prince提出加入助表面活性剂使得产生混合吸附形成微乳液,油水界面张力迅速降低达10-6~10-8N/m,故模拟时油水间的界面张力设置为10-6N/m。模拟计算中参数设置值见表1。

表1 模拟计算中参数设置值

乳化液浓度随时间的变化属于非稳态问题,本文模拟在非稳态下同时求解动量方程和体积比函数。加油点的位置为F1(600,-200,0),在此处加入3%的乳化油,即设置此区域乳化油的初始浓度为1,其他区域浓度为0。非稳态计算中时间步长的选取很重要,时间步长过大将导致计算不收敛,搅拌模拟过程时间步长一般选择小于转速倒数的1/10,本次模拟搅拌桨以转速为120 r/min逆时针旋转,因此为了计算的准确性,采用固定的时间步长为0.01 s。

3 计算结果与分析

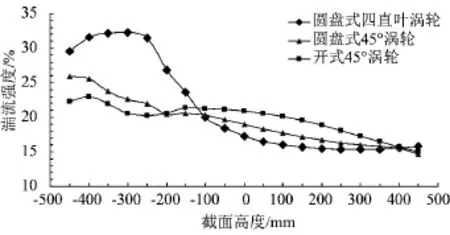

3.1 湍流强度对比分析

湍流强度是判断混合效果的重要指标,湍流强度等于速度波动的均方根与平均速度的比值。搅拌混合过程中,桨叶旋转产生的高速液流通过低速或是静止的流体时,在高低速流体交界面上的流体会受到强烈的剪切作用,进而会有大量漩涡生成。而湍流运动的本质正是流体的漩涡运动,漩涡向外扩散时,将更多的流体卷入高速流动的液流中的同时也使得局部范围内的物料形成强烈的对流运动,因此搅拌湍流强度越大且越均匀,物料混合速率越快,混合效果也越好。3种搅拌器在不同的截面高度(y=-450~450 mm,间隔50 mm)的加权平均湍流强度对比图如图3所示。

图3 3种搅拌器截面湍流强度对比图

由图3可以看出,圆盘式四直叶涡轮搅拌器在桨叶及其以下的区域的湍流强度大于其他两种搅拌器,而在桨叶以上的区域湍流强度小于其他两种搅拌器。这主要是直叶桨的特性造成的,直叶桨搅拌形成径向流,从桨叶径向射出的液流碰撞到箱体壁面后,才能形成轴向的循环流动,而圆盘式45°涡轮搅拌器和开式45°涡轮搅拌器属于混流式搅拌器,能同时形成轴向流和径向流,即在径向排出的同时形成轴向的循环流动。从图3中可以看出,3种搅拌器中开式45°涡轮搅拌器各个截面在保持高湍流度的同时湍流强度的均匀性最好。

3.2 混合时间的对比分析

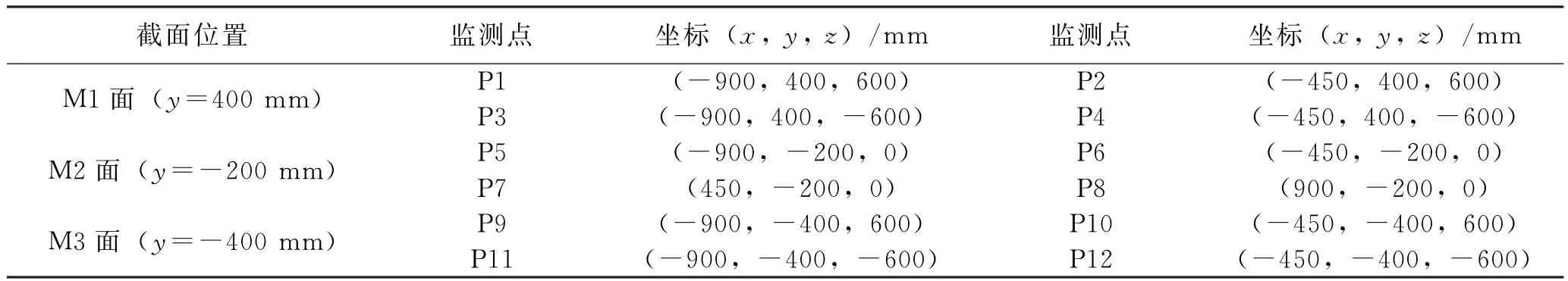

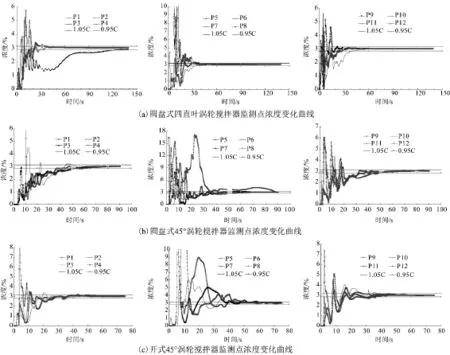

混合时间是指采用机械搅拌的方式把物理或化学性质不同的两类液体进行均匀混合的时间,模拟计算时一般把目标相浓度与设定浓度C的误差到达±5%以内的时间作为混合时间。选取位于桨叶上截面、桨叶面和桨叶下截面的乳化油浓度监测点坐标见表2,加油点设为F1对浓度场进行数值计算,得到各监测点的乳化油浓度变化曲线如图4所示。

表2 监测点坐标

图4 3种搅拌器监测点浓度变化曲线

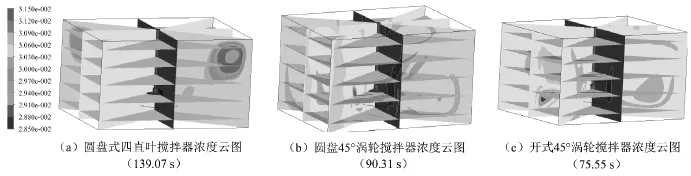

从图4(a)可以看出,圆盘式四直叶涡轮搅拌器桨叶上截面监测点的混合时间远大于桨叶面和桨叶下截面,这主要是由于直叶桨为径向流动,碰壁后形成轴向循环流动,而速度最小的循环中心的位置位于桨叶以上的区域。从图4(b)和(c)可以看出,圆盘式45°涡轮搅拌器和开式45°涡轮搅拌器在桨叶面监测点的混合时间大于桨叶上、下截面,这主要是由于斜叶搅拌器为混合流动,在径向流动的同时形成轴向流动,进而在碰壁之前就会形成整体的轴向循环,而速度最小的循环中心的位置位于桨叶附近的区域。从图4可以看出,开式45°涡轮搅拌器整体的混合时间最少,这与前面讨论的其湍流强度均匀性最好得到的结果相一致。监测点只能粗略地描述混合时间,通过对整体浓度场的监视能准确地确定混合时间。3种搅拌器混合完成浓度云图如图5所示。

图5 3种搅拌器混合完成浓度云图

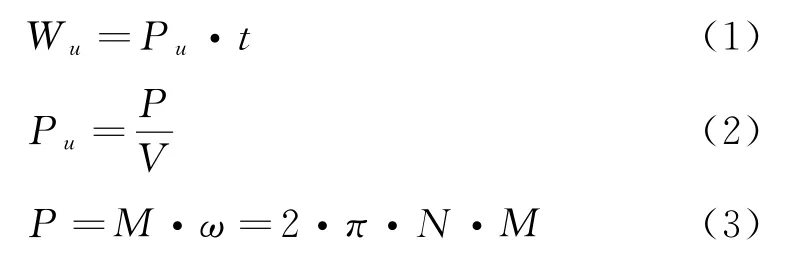

3.3 单位体积混合能对比分析

乳化油和水混合均匀的整个过程常用单位体积混合能Wu来表示混合效率,它是单位体积搅拌功率Pu与混合时间t的乘积:

式中:Wu——单位体积混合能,kJ·m-3;

Pu——单位体积搅拌功率,W·m-3;

t——混合时间,s;

P——搅拌功率,W;

V——箱体有效体积,m3;

M——扭矩,N·m;

ω——角速度,rad/s;

N——转速,rpm。

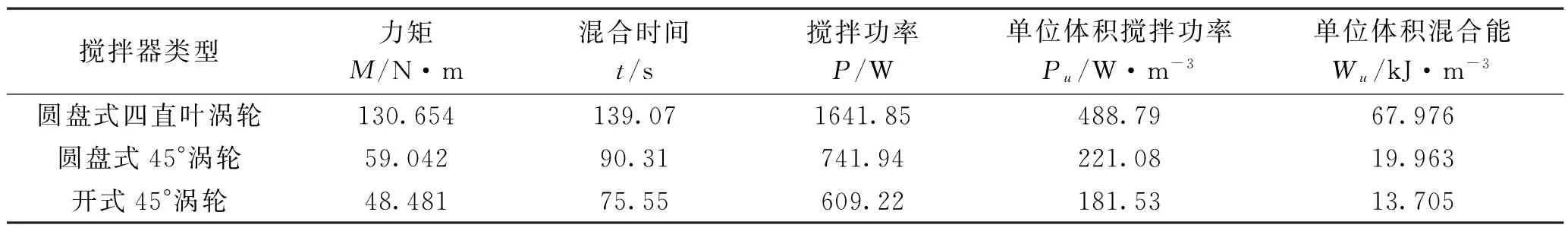

将模拟得到的扭矩和混合时间带入上述公式,得到的3种搅拌器混合消耗见表3。

表3 3种搅拌器混合消耗

从表3可以看出,圆盘式四直叶涡轮搅拌器的单位体积搅拌功率和混合能远大于圆盘式45°涡轮搅拌器和开式45°涡轮搅拌器的单位体积搅拌功率和混合能,而开式45°涡轮搅拌器的单位体积搅拌功率和混合能略小于圆盘式45°涡轮搅拌器。

4 结论

(1)混合过程中,圆盘式四直叶涡轮搅拌器的局部湍流强度大于开式45°涡轮搅拌器和圆盘式45°涡轮搅拌器。但从整体上看,开式45°涡轮搅拌器湍流强度的均匀性最好,圆盘四直叶涡轮搅拌器的湍流强度均匀性最差。

(2)通过对搅拌完成混合时间的监测可以看出,开式45°涡轮搅拌器的混合时间最短(77.55 s),圆盘式45°涡轮搅拌器次之(90.31 s),圆盘式四直叶涡轮搅拌器混合时间最长(139.07 s)。

(3)在乳化油与水混合均匀的过程中,开式45°涡轮搅拌器单位体积消耗的功率和混合能量最少,圆盘式四直叶涡轮搅拌器单位体积消耗的功率和混合能量最多。

通过分析可以得出,开式45°涡轮搅拌器在乳化液混合过程中相较于其他两种搅拌器存在明显优势,在混合快速和均匀性好的同时大大减少了能量消耗,这正好满足现今煤矿对乳化液配比快速性和准确性的要求,因此,乳化液配比应选用开式45°涡轮搅拌器进行混合。

[1] 苏明旭,蔡小舒,徐峰等.超声衰减法测量悬池液中颗粒粒度和浓度[J].声学学报,2004(5)

[2] 王东,王兵.超声波技术检测乳化液浓度的数值模拟研究[J].流体传动与控制,2010(3)

[3] 苏百顺.基于光纤光栅的乳化液浓度传感器的研究[D].中国矿业大学,2011

[4] 何勇华.综采工作面乳化液自动配液系统的应用研究[J].中国煤炭,2014(6)

[5] 倪邦庆,王秋实,范明明.硅油乳状液体系搅拌槽内混合过程的数值模拟[J].计算机与应用化学, 2012(8)

[6] 张国娟,闵健,高正明等.涡轮桨搅拌槽内混合过程的数值模拟[J].北京化工大学学报,2004(6)

[7] Prince,Leon M.Microemulsions Theory and Practice[M].New York:Academic Press,1997

[8] 张海龙.机械搅拌混合工艺湍流数值模拟及参数优化[D].哈尔滨工业大学,2010

(责任编辑 路 强)

Selection and research on emulsion compounding agitator based on FLUENT

Yuan Jicheng,Wang Ranfeng,Gao Lizhi,Huang Guangping

(College of Mining Engineering,Taiyuan University of Technology,Taiyuan,Shanxi 030024,China)

Aiming at the inaccuraey problem of concentration sensor caused by uneven emulsion and the hydraulic equipment trouble caused by emulsion with too high or too low concentration,the agitator that played a vital role in uniform mixing of emulsion was selected and studied.Based on FLUENT platform,the numerical simulation on mixing processes of three kinds of agitators in compounding device was carried out,which analyzed and obtained the better agitator type in emulsion mixing,and provide the basis for its design and selection in industrial application.

emulsion mixing,numerical simulation,turbine agitator,agitating effect

TD403

A

袁继成(1996-),男,江西丰城人,太原理工大学矿业工程学院在读研究生,主要研究方向为煤矿机械设备设计以及流体分析。