TC2F汽轮机交流油泵电机过电流故障原因分析

2016-12-06杨占岗

杨占岗

(天津陈塘热电有限公司,天津 300223)

TC2F汽轮机交流油泵电机过电流故障原因分析

杨占岗

(天津陈塘热电有限公司,天津300223)

介绍了天津陈塘热电有限公司煤改气搬迁工程汽轮机油系统及交流油泵的构造、工作原理,并依据系统流程及泵体构造分析了#3汽轮机交流油泵电机过流的原因,提出了相关的预防措施及在今后检修、维护过程中的控制重点,以避免类似事故的发生,提高机组运行的可靠性及稳定性。

汽轮机;交流油泵;过电流

0 引言

天津陈塘热电有限公司煤改气搬迁工程一期工程为2×900MW“2拖1”燃气-蒸汽联合循环发电供热机组,是国内装机容量最大的燃气热电联产机组。每套“2拖1”机组包括2台由M701F4型燃气轮机组成的燃气轮发电机组、2台余热锅炉和1台TC2F型蒸汽轮发电机组。燃气轮机及蒸汽轮机均由东方汽轮机有限公司生产制造,每台蒸汽轮机为双缸双排汽汽轮机,高、中压缸和低压缸之间通过同步自换挡(SSS)离合器连接,发电机位于高、中压缸侧。冬季供热工况时,汽轮机低压缸可解列,高、中压缸背压运行,其排汽及低压主蒸汽全部用于加热热网加热器;非供热工况时,高、中压缸和低压缸通过SSS离合器连成1个轴,机组纯凝运行。

1 汽轮机组油系统介绍

1.1油系统组成

每台燃气轮机和蒸汽轮机各设1套油系统。汽轮机组有2套油系统,即控制油系统和润滑油系统。控制油系统用于调节汽轮机转速和负荷,并在紧急跳闸时确保汽轮机安全;润滑油系统用于轴承的冷却用油,盘车装置、顶轴油的供油,以及向发电机提供密封用油。控制油系统和润滑油系统由公用主油箱、2台交流油泵、1台直流事故油泵、2台板式冷油器、1套油净化装置及2台排油烟机组成。

1.2油系统工作原理

油系统为一个封闭的系统[1-4],介质油储存在油箱内。交流主油泵由电机带动,由主油泵打出的油分成2路,润滑油由放置在油箱内的电动主油泵从低压油口抽出,通过冷油器冷却、双联过滤器过滤,再流到各轴承箱中;控制油由放置在油箱内的电动主油泵从高压油口抽出,通过高压油过滤器,输送到各主蒸汽门及调节汽门油动机中。

1.3交流油泵的结构及技术参数

交流油泵为双级立式离心泵,型号为100/150LY-235/45,由成都泵类应用技术研究所制造。在交流电源出现事故时,直流事故油泵作为备用油泵。直流事故油泵为单级立式离心泵,由直流电机驱动,用于事故工况期间向各轴承提供低压润滑油。

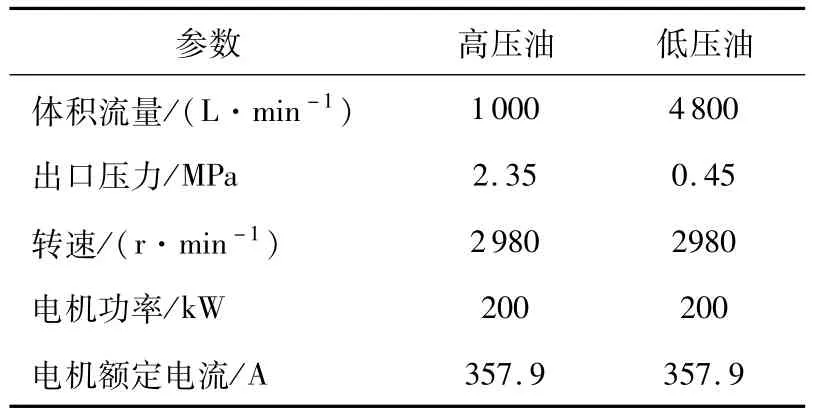

交流油泵连接管下法兰与中心出油的高压蜗壳连接,在高压蜗壳内设置有平衡鼓和平衡鼓套,平衡鼓承受整个转子在运行过程中产生的绝大部分轴向力。连接管的上法兰与机座连接,轴承室安装在连接管上法兰内,轴承室内设有2列面对面安装的角接触球轴承,承受整个转子在运行过程中产生的残余轴向力。高压径向导叶装在上泵盖内,通过上泵盖与中泵盖的连接来定位径向导叶。中泵盖与切向出油的低压蜗壳连接,低压蜗壳与下泵盖及滤网部件连接。低压蜗壳内设有导轴承,使其转子部分定心平稳运转。推力轴承的润滑靠低压蜗壳内抽头的润滑油来解决。交流油泵主要技术参数见表1。

表1 交流油泵技术参数

2 交流油泵故障现象及分析

2.1故障描述

2014年4月14日,#3机组油系统准备调试,#3B交流油泵备用,#3A交流油泵开始启动,10 s内油泵电机跳闸,油箱内部油温为40.0℃,启动#3B交流油泵,电机电流维持在410 A,10 s内跳闸。高压供油温度为46.5℃,低压供油温度为38.0℃,回油温度为43.0℃。怀疑油箱内部油温过低,启动直流润滑油泵,30min内电机电流从201A升至235A,额定电流为284A,泵出口压力为0.147MPa,油温为32.0℃。两交流油泵分别再次启动,以上异常情况再次出现。

2.2故障分析

现场排查故障时,无法判断电机电流大的原因是电机异常还是系统异常,遂从电机入手分析。将泵体与电机的联轴器螺栓拆卸后,单独运行电机,电机电流为71A,将#3机组A润滑油泵电机接线方式由角形改为星形,电机单体试运电流为22A,后带泵试运,电机电流达509 A后跳机。将电机接线方式恢复,多方协商,将电机的跳机保护取消,再次启动#3B交流油泵,观察电机线圈的温升,电机线圈温度在30 min内由21.5℃升至32.0℃。后因电机温度升高较块,系统停运。由此判定故障与电机无关,原因疑有3种:(1)高压油所供某汽门管路接错,使供、回油管路串接;(2)润滑油溢流阀调节过大,使泵吸出的部分油回至油箱;(3)泵出口至逆止阀前管路内漏,导致油泵启动后所需油流量增大。

此油系统高压油主要用于各汽阀油动机开、闭,低压油主要用于轴承的冷却,而此油箱同时作为高压油和低压油的油源。首先从高压油系统对漏油点进行排查,试运期间因安装过程中油箱及管路内部无法避免残留杂质,需外接滤油机对油箱内部润滑油进行大流量的循环、过滤,以保证汽轮机各轴承润滑、各阀门油动机调节所需油质符合要求。将大流量油循环关闭,关闭E/H转换柜高压油进油、高压主蒸汽阀、高压调节汽阀等11个汽阀油动机临时手动门,将高压侧11个液压阀用堵板封死,再次启动#3A交流油泵,泵电机电流为390 A,与之前相比降低20 A,但仍然过流跳机,排除高压油油系统漏油故障。

对于低压油部分,启动直流油泵,电机电流仍较大。对润滑油供油系统进行监测,观察汽轮机各轴瓦回油母管取样管的视窗,#3,#4,#5,#6,#7瓦回油视窗均有流量,但#3瓦回油量较大,#5瓦有1个回油视窗有回油,油量较小,将#3,#5轴承箱开盖检查回油情况,无异常,排除润滑油系统漏油故障。

调节油箱溢流阀开度,使溢流关闭,启动#3B交流油泵,高压油压1.500MPa,润滑油压0.740MPa,轴承油压升至0.272 MPa(高于轴承正常运行油压0.181 MPa),温度为49.4℃,电流为386 A。高压油及低压油压力无明显变化。

从检查泵出口逆止阀着手。轴承所需低压润滑油与各阀门油动机所需高压油分别通过2套管路系统输送,#3A,#3B交流润滑油泵及直流润滑油泵出口汇至润滑油供油母管,#3A,#3B交流高压油泵出口汇至高压油供油母管,如图1所示。

图1 润滑油、高压油供油系统

各泵出口均设有逆止阀,防止泵停运后,油倒流使油泵反转。逆止阀内漏会导致交流油泵启动后所需润滑油流量增大,电流增大。遂将油箱内的润滑油排尽,分别将3台油泵出口逆止阀拆除后,未发现阀门卡涩、内漏等情况,随即回装。

使用塞尺对各法兰结合面间隙进行测量,发现高压油至进油滤网法兰结合面垫片为石棉垫片,且有损坏,垫片内径为126mm,外径为183mm,厚度为35 mm。

2.3解决方法

综合以上分析,提出更换高压油滤网3根油管结合面垫片,将厚度为35 mm的石棉垫片更换为厚度为40mm的聚四氟乙烯垫片,紧固法兰螺栓,再次将#3B泵投入运行,并且倒泵运行,均未发生电机过流现象,电机及泵体的各项参数都正常。在其后的运行过程中未见有异常现象。

3 结束语

通过对此次故障的分析,可以看出抓好质量管理工作对机组可靠运行的重要性。加强机组设备的运行维护管理工作,可有效减少此类事故的发生。日常运行维护中应加强对油质的检验和管理,加强对润滑油系统的巡检和定期检查,加强对可能引发故障的重点部位的检测,发现隐患后及时整改,发现同类缺陷故障时及时排查确认,采取可靠的运行方式,将损失降到最低。

[1]曹明生.M701F燃气轮机主润滑油泵振动异常的故障分析[J].燃气轮机技术,2011,24(3):66-68.

[2]冷刘喜,郭赞.M701F燃机润滑油泵振动大分析处理[J].华北电力技术,2013(2):50-52.

[3]王磊.汽轮机组润滑油泵的故障分析[J].黑龙江电力,2013,35(1):76-78.

(本文责编:弋洋)

TK 263.8

B

1674-1951(2016)08-0040-02

2016-02-01;

2016-07-14

杨占岗(1982—),男,河北张家口人,工程师,工学硕士,从事燃气轮机与蒸汽轮机检修、管理方面的工作(E-mail::37770474@qq.com)。