基于RSM的立柱加强板定位布局多目标优化

2016-12-06夏玉峰叶彩红

夏玉峰, 任 莉, 叶彩红, 王 力

(重庆大学 材料科学与工程学院, 重庆,400044)

基于RSM的立柱加强板定位布局多目标优化

夏玉峰, 任 莉, 叶彩红, 王 力

(重庆大学 材料科学与工程学院, 重庆,400044)

为了提高汽车B柱装配质量,选取立柱加强板零件为对象,以零件上各定位块的坐标为优化变量,以侧围外板与立柱加强板的装配间隙为优化目标,基于响应面法(response surface methodology, RSM)与尺寸控制系统(3DCS)三维公差分析软件,建立两者之间的二阶响应面模型,通过响应曲面图和等高线图分析各变量之间的交互影响规律,并借助于Design-expert软件对目标函数进行优化,得到各定位块最佳的坐标组合,即定位块L1的X方向坐标值为1 360 mm, L2的X方向坐标值为1 538 mm,L3的Z方向坐标值为241 mm, L4的Z方向坐标值为250 mm. 结果表明:与原始装配结果相比,3个检测点的装配间隙分别减小了41.5%、31.8%、39.7%,并达到了超差率要求,有效地解决了B柱传统装配中过程极易出现的间隙过大的问题,生产实践结果进一步验证了该方法的可行性,同时极大地提高B柱的装配效率.

装配质量;定位布局;响应面法(RSM);多目标优化;3DCS

提高B柱装配质量已成为当前汽车产业急需解决的热点问题[1].对汽车B柱而言,立柱加强板是U型冲压件,尺寸较大、材料较薄、空间曲面比较复杂,装配质量严重影响着汽车的风噪声、密闭性及行驶安全性[2].B柱装配质量主要受装配顺序、零件公差及装配定位布局的影响,传统的汽车生产领域,最常用的是经验装配法,即依靠生产经验选取定位点,再通过改变公差分配或制造偏差的方式进行优化[3].然而该方法具有很大的局限性,既无法保证结果的准确性,同时还会带来较大的工作量,使生产成本提高[4].

由于不同的定位布局会导致不同的定位误差,从而对零件的装配偏差产生至关重要的作用.近年来,通过对零件的定位布局进行优化来减小装配偏差已经成为一种非常有效的优化设计方法[5].Cai[6]针对薄板定位过程提出了一种定位销布局的优化方法,从而极大地减小了薄板的装配偏差.Huang等[7]采用连续的空间填充的方法对多工位装配过程的夹具定位布局进行研究,提出了一种稳健性设计的方法.文泽军等[8]基于尺寸控制系统(dimensional control system,3DCS)对汽车车灯的装配定位布局进行稳健性分析,从而得到使装配质量提高的的销孔定位布局方案.上述研究大都是对定位布局进行稳健性研究,寻找对噪声因素不敏感的定位布局方案,然而稳健设计虽可以有效地减小产品的质量波动,但并不一定能有效地减小装配偏差.

鉴此,本文将响应面法应用在零件装配定位过程中,并与3DCS数值模拟软件相结合,对零件定位布局的坐标参数组合进行数学建模,分析不同坐标间交互作用对装配质量的影响,并通过多目标优化找到使装配偏差有效减小定位布局方案,为后续生产提供了必要的指导,同时研究人员可以在此基础上进行稳健设计以进一步提高装配效率.

1 零件的介绍

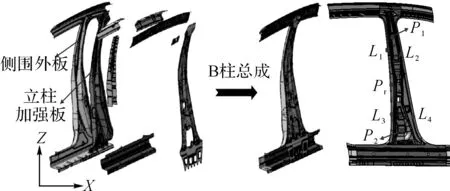

图1 B柱的三维结构模型Fig.1 Three-dimensional structural model of B-pillar

汽车B柱由9大零件焊接而成,其三维结构模型如图1所示. 对于刚性零件而言,装配过程一般采用“3-2-1”的定位方式,立柱加强板为柔性零件,故采用一面两销“4-2-1”夹具方式定位[9].图1中L1~L4分别为零件上4个定位块的原始设计位置,P1、P2是2个定位销的位置.定位销主要引起零件的运动,而定位块则会引起零件的变形[9],本文主要是针对立柱加强板上4个定位块的布局进行多目标优化.根据实际生产情况,选取零件装配变形较大区域的代表点Pr(1 365,-738,500)为测点.

2 响应面法建模及多目标优化

2.1 立柱加强板定位块坐标取值分析

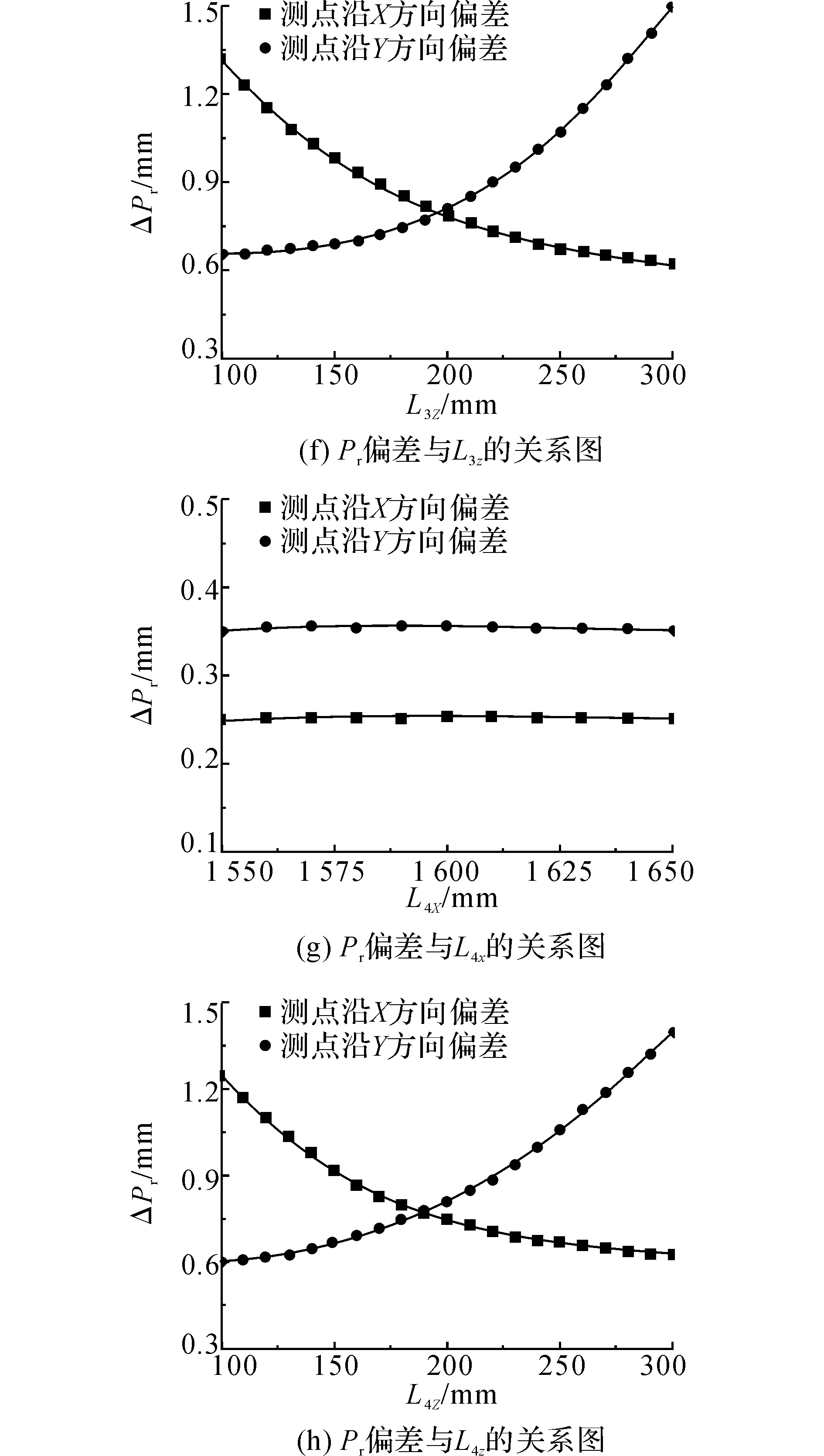

使用响应面法必须先确定合理的因素及相应的水平数,本文采用单因素实验进行分析[10],分别将各定位块坐标视为自变量,测点Pr沿不同方向的偏差视为因变量,在3DCS中进行数值模拟,并利用数据分析(ORIGIN)软件对模拟结果进行拟合,得到两者的关系曲线图,如图2所示,其中“Lab”为定位块a的b方向坐标,ΔPr为测点偏差.据此确定各定位块坐标的合适取值范围.

由于各定位块在Y方向的坐标变化很小,故自变量仅考虑X、Z方向,同时,由“4-2-1”定位原理可知,定位块不限制零件Z方向的运动,故因变量仅考虑测点沿X、Y方向的偏差变化.

图2 测点Pr偏差与坐标的关系图Fig.2 Relationship between ΔPr and coordinates

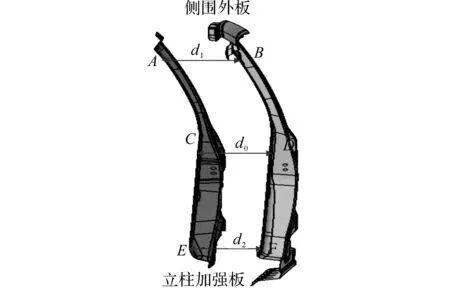

图3 侧围外板与立柱加强板间隙Fig.3 Gaps between auto body panel and reinforced panel

从图2中可以看出,各定位块的坐标值变化对测点偏差的影响不同. 定位块L1、L2的X方向坐标对测点的影响较大,偏差均超过0. 5 mm的允许范围,且随着X方向的增加而增大.Z方向坐标变化引起的偏差则较小.定位块L3、L4的Z方向坐标影响较大,使得测点沿X方向偏差随坐标的增大而减小,沿Y方向偏差随坐标的增大而增大.由于4个定位坐标对装配质量的影响并不是独立的,本文主要对L1、L2的X方向以及L3、L4的Z方向坐标进行多目标优化,找出最佳的坐标参数组合.

2.2 试验设计

零件匹配面间隙是衡量B柱装配质量的主要指标,且不同位置装配间隙的变化趋势并不一致,因此本文选取侧围外板与立柱加强板3个关键位置的装配间隙d0、d1、d2,如图3所示.为优化目标.结合立柱加强板定位布局的经验设计,即在保证L1z=990 mm、L2z=980 mm、L3x=1 370 mm、L4x=1 550 mm不变的前提下,通过上述分析,最终确定L1x、L2x、L3z、L4z的取值范围,如表1所示.

表1 优化变量的取值范围

表2 优化变量的取值水平

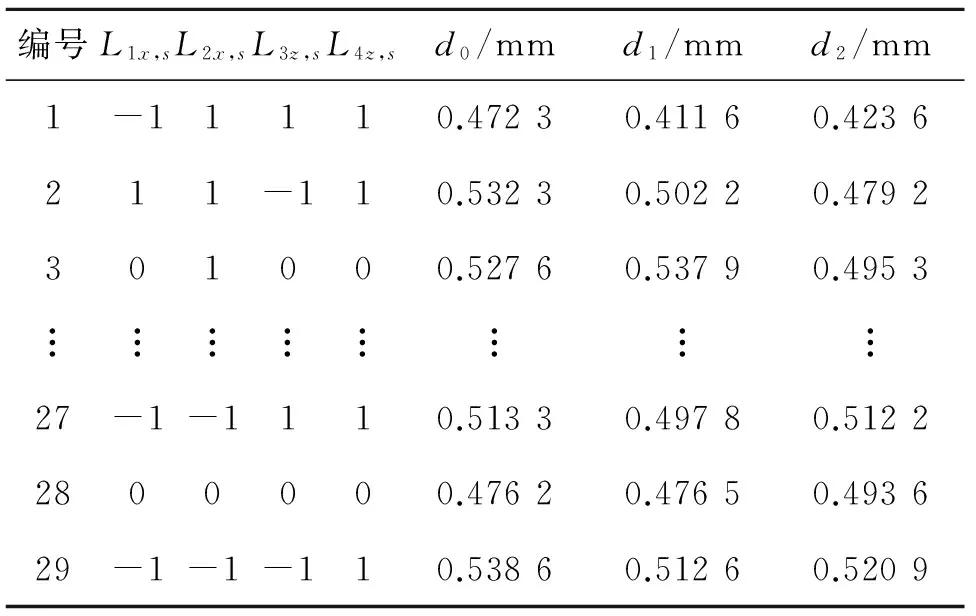

表3 部分试验方案及结果

2.3 响应面模型及结果分析

本文采用二次多项式回归模型建立3个响应目标d0、d1、d2关于4个变量L1x、L2x、L3z、L4z的预测模型.四因素试验的二次多项式模型表示如下:

(1)

式中:n为设计变量数量;α为待定的常数项系数;αi为一次项的待定系数;αii为二次项的待定系数;xi,xj为优化变量,ε为误差项.

根据式(1)用最小二乘法对表(3)进行数据分析,最终得到优化目标d9,d1,d2相应的响应面函数如下:

d0=0.64+0.006 3L1x+0.005 88L2x-

0.007 5L3z+0.097L4z+0.018 75L1xL3z-

0.05L1xL4z+0.016 25L2xL3z+

0.0125L2xL4z+0.018 75L3zL4z+

0.003 625L1x2-0.001 5L2x2-0.003 75L3z2-

0.075L4z2.

(2)

d1=0.87-0.055L1x+0.004 167L2x-0.012L3z-

0.016L4z-0.025L1xL2x-0.028 5L1xL3z+

0.025L1xL4z-0.018 7L2xL3z-0.029 6L2xL4z-

0.018 75L3zL4z-0.007 25L1x2-0.001 6L2x2-

0.004 75L3z2-0.018 5L4z2.

(3)

d2=0.62-0.061 5L1x+0.007 5L2x-0.007 5L3z-

0.02 1L4z+0.000 125L1xL2x+0.002 9L1xL3z-

0.007 5L1xL4z-0.00 15L2xL3z+0.016L2xL4z+

0.006 25L3zL4z+0.00 333L1x2+0.00 208 3L2x2+

0.004 583L3z2+0.026L4z2.

(4)

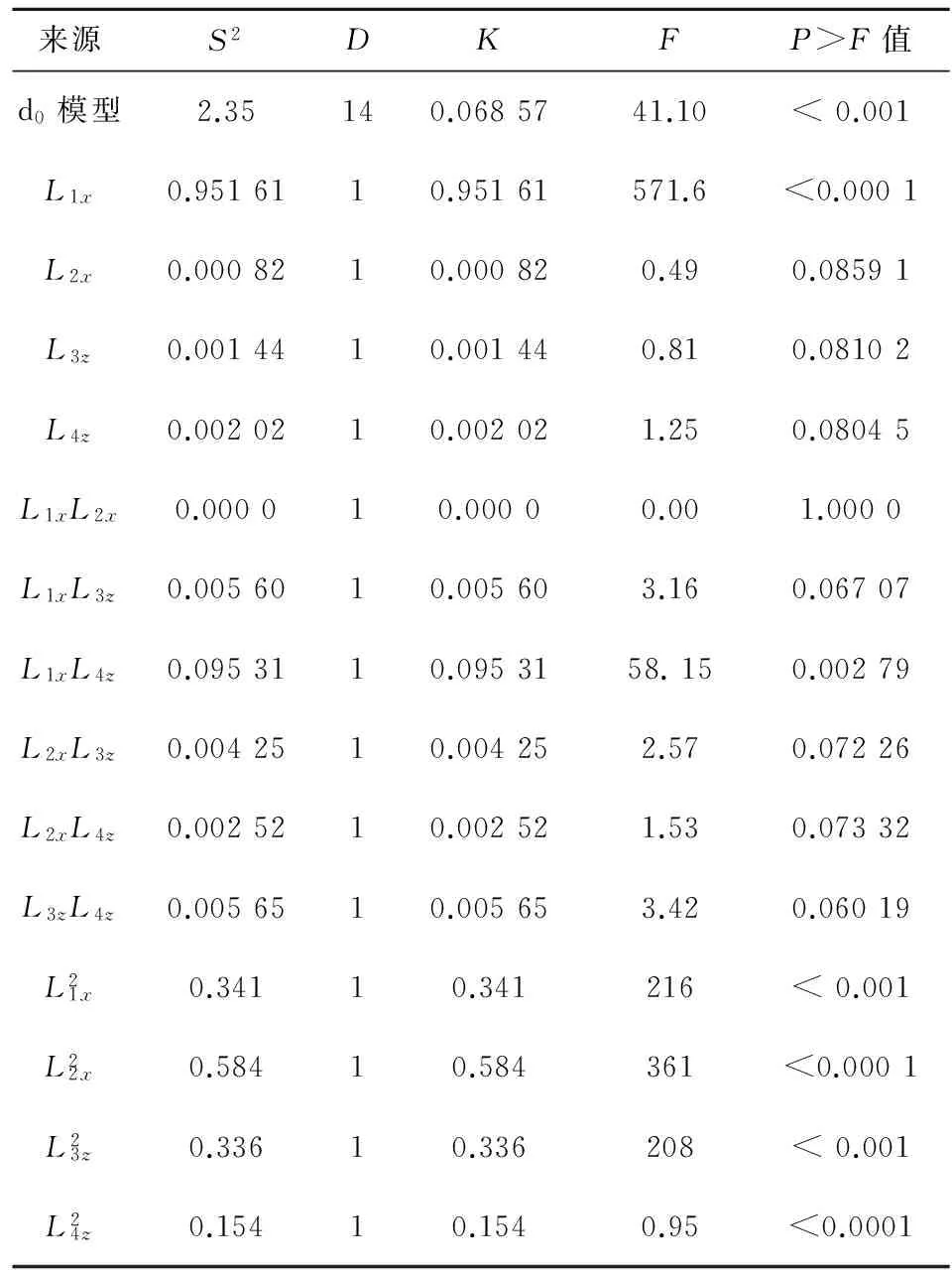

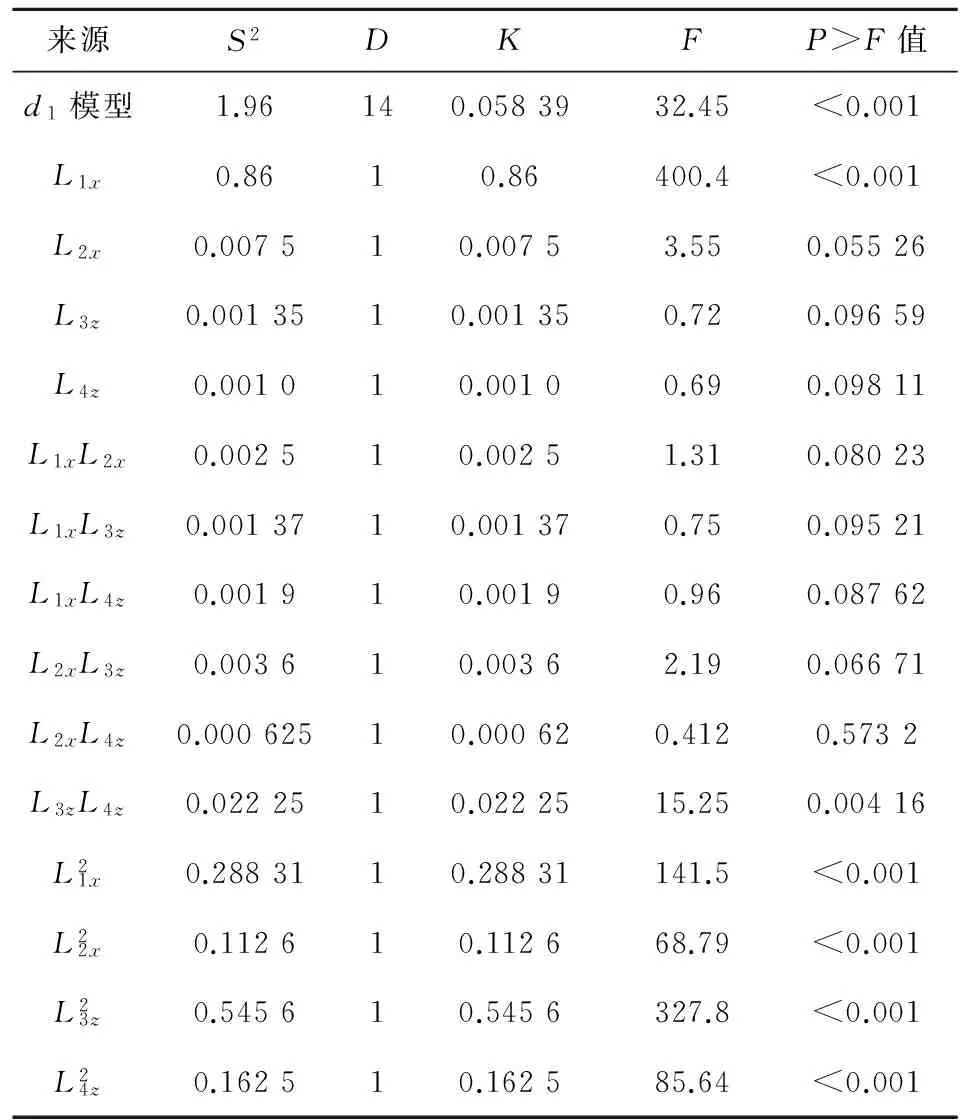

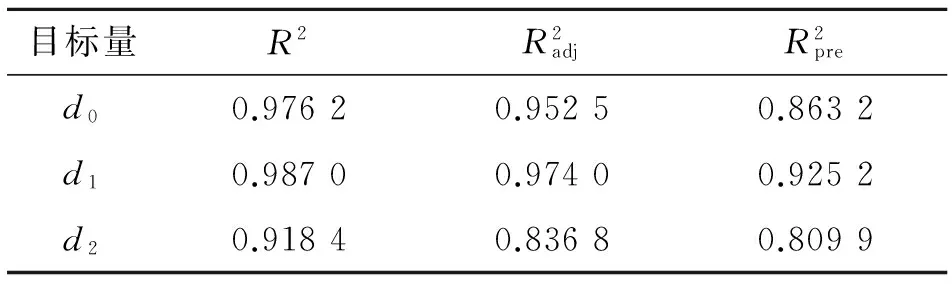

为了对d0、d1、d2模型的有效性进行验证,对式(2)、(3)、(4)分别进行方差分析,结果如表4、5、6所示.

表4 d0的方差分析结果

表5 d1的方差分析结果

表6 d2的方差分析结果

表7 3个目标量确定系数分析

综上所述,预测模型能够较准确地描述目标量与设计变量的函数关系,可用于后续工艺优化.

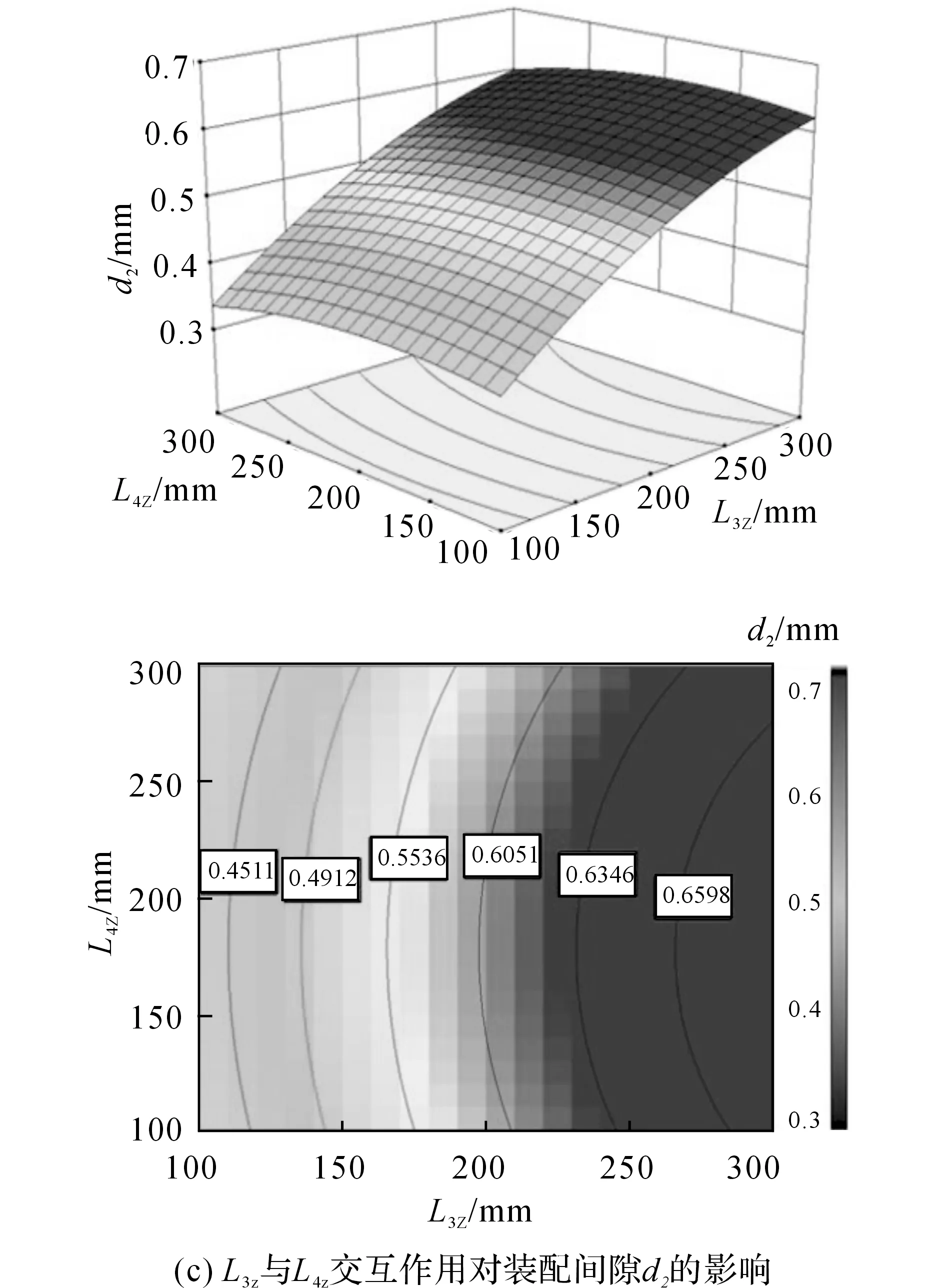

从表4、5、6中的方差分析可以比较不同交互因素对响应目标影响的显著性.因此在L1x、L2x、L3z、L4z四因素交互作用下,对d0影响最显著的是L1xL4z;对d1影响最显著的是L2xL4z;对d2影响最显著的是L3zL4z.为了进一步研究零件不同定位布局对优化目标的影响规律,分别选取对d0、d1、d2影响最显著的交叉因素进行分析.

如图4(a),(b),(c)所示为不同坐标交互作用的响应面曲线图及其对应的等高线图.等高线越呈椭圆形,则交互作用越显著[10].

图4 各坐标交互作用对装配质量的影响Fig.4 Interactive effect of coordinates on assemblyquality

图4(a)当L2x=1 550 mm,L3z=200 mm时,L1x和L4z的等高线图.d0随着L1x和L4z的增大先增大后减小,当L1x=1 350 mm,L4z=200 mm时,d0达到最大.这是因为在一定范围内,L1x和L4z越大,4个定位块在零件上的分布越均匀,定位越准确.但是小于这一范围会造成定位失稳,使d0增大,影响装配质量.

图4(b)当L1x=1 350 mm,L3z=200 mm时,L2x和L4z的等高线图.随着L2x和L4z的增大,d1相应增大,当L2x=1 550 mm,L4z= 250 mm时,d1达到最大,而后随着L2x和L4z的增大而减小.L2x越大,零件定位覆盖范围越广,L4z大于250 mm,与变形较大区域的距离越接近,都会提高定位的精度和准确度.

图4(c)当L1x=1 350 mm, L2x=1 550 mm时,L3z和L4z的等高线图.d2随着L3z和L4z的增大而增大,且L3z的影响明显大于L4z.这是因为L3z和L4z同时增大会使得零件下部测点匹配面缺少合适的定位,导致装配间隙较大.

3 实验方案优化与模拟验证

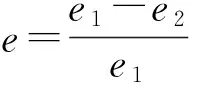

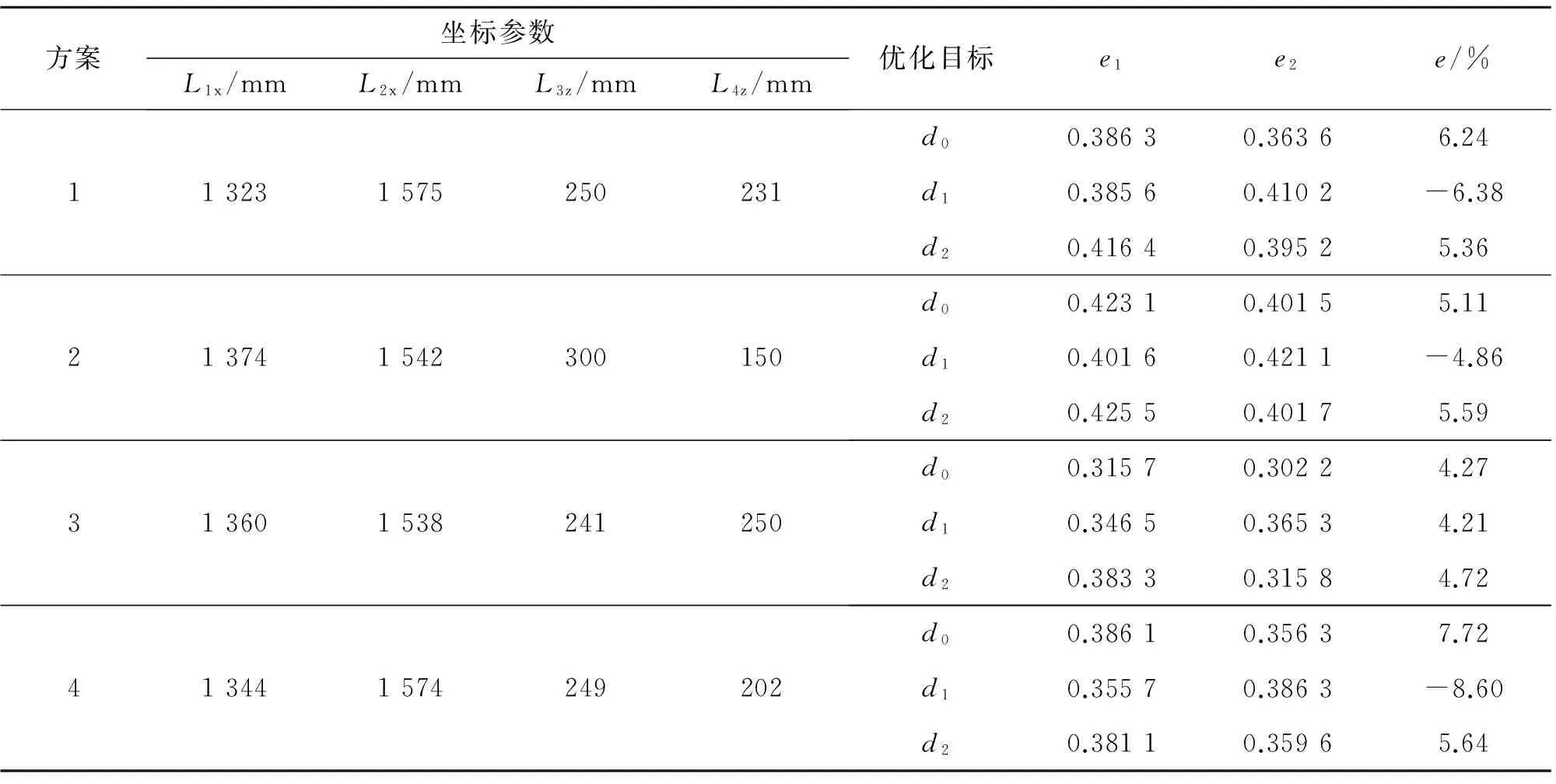

在实验分析与模型拟合的基础上,利用Design-Expert 8.0软件中的Optimization-Numerical功能,对各定位块坐标参数进行进一步优化.输入优化变量的求解目标,即要求d0、d1、d2的取值在±0.5 mm范围内并且取得最小值.选取的4组优化方案的分析结果如表8所示.其中预测值e1是通过响应面优化得到的响应值,模拟值e2是通过有限元模拟得到的结果.两者的误差计算方法如式(5)所示:

(5)

从表8可以看出,各组方案误差均在±8%范围内,说明通过响应面优化得到的结果有较高的可信度.其中方案3的误差值最小,仅在±5%范围内,故将其看作最佳优化方案.为进一步证明优化结果的可靠性,对优化方案与原始方案进行比较.在3DCS中对2种定位布局分别进5 000次随机模拟装配,得到关于优化目标d0、d1、d2的装配结果分布图,如图5所示,图中,N为5 000次模型结果d0、d1、d2数值出现次数,超差值为规定上限与规定下限之外的部分,即5 000次装配结果中d0、d1、d2的值超过±0.5 mm的部分,超差率越小装配结果越好,超差率大于5%,表示模拟结果不合格[11].从图5中可以看出,通过多目标优化,超差率明显降低.如表9所示为方案原始设计与优化设计的数值结果比较,从表9中可以看出,侧围外板与立柱加强板间隙d0、d1、d2分别降低了41. 5%、31. 8%、39. 7%,d0、d1、d2的超差率相应降低了53. 9%、50. 6%、49. 7%,标准差也分别降低29. 3%、42. 4%、41. 4%,装配偏差明显减小.

表8 4组优化方案的结果分析

图5 立柱加强板定位布局优化前后的装配结果比较Fig.5 Results comparison of initial design and optimal design about reinforced panel

实际生产中采用该方案已经显著地提高了产品质量和生产效率.但是由于公司的商业保密性,无法提供具体的实物生产验证结果.

表9 原始设计与优化设计的数值结果比较

4 结 论

本文基于响应面法,对立柱加强板定位布局进行了多目标优化,得到了如下结论:

(1)针对B柱装配质量方面存在的问题,结合3DCS数值模拟和响应面法,建立了B柱加强板零件定位布局参数与装配质量之间的数学模型.

(2)借助Design-Expert8.0软件对定位布局参数进行多目标优化,得到最佳参数组合,即L1X=1 360 mm,L2x=1 538 mm,L3z=241 mm,L4z=250 mm,并通过数值模拟和实际生产验证,证明了该方法的可行性.

(3)将响应面法与数值模拟技术相结合,应用于尺寸工程,为B柱的低成本高质量生产提供了一种新的方案,也为实际生产装配提供一定的指导作用,同时研究人员可在此基础上进行稳健设计以进一步提高质量的稳定性.

[1] 张骥超,刘罡,林忠钦,等.侧围外板冲压工艺稳健性优化设计[J].上海交通大学学报,2012,46(7): 1005-1010.

ZHANG Ji-chao, LIU Gang, LIN Zhong-qin, et al. Robust optimization for auto body outer panel stamping process [J]. Journal of Shanghai Jiao Tong University, 2012, 46(7): 1005-1010.

[2] 刘克素,刘全坤,苗量,等.汽车B柱加强板成型性模拟分析及优化[J].汽车技术,2009,(6): 59-61.

LIU Ke-su, LIU Quan-kun, MIAO Liang, et al. Simulative analysis and optimization of formability of automotive B-pillar reinforced panel [J]. Automotive Technology, 2009(6): 59-61.

[3] 于奎刚,杨志宏.基于柔性装配偏差模型的汽车车身薄板零件公差设计[J].山东大学学报:工学版,2014,44(3): 69-74.

YU Kui-gang, YANG Zhi-hong. Tolerance design of automotive body sheet metal parts based on a compliant assembly variation model [J]. Journal of Shandong University: Engineering Science, 2014, 44(3): 69-74.

[4] 郑丞,金隼,来新民.基于合作博弈的公差稳健设计方法[J].上海交通大学学报,2011,45(11): 1587-1591.

ZHENG Cheng, JIN Sun, LAI Xin-min. Robust tolerance design method based on cooperative game [J]. Journal of Shanghai Jiao Tong University, 2011, 45(11): 1587-1591.

[5] KIM P, DING Y. Optimal design of fixture layout in multi-station assembly processes [J]. IEEE Transaction Automation Science and Engineering, 2004, 1(2): 133-145.[6] CAI W. Robust pin layout Design for Sheet-panel locating [J]. The International Journal of Advanced Manufacturing Technology, 2006, 28 (5): 486-494.

[7] HUANG W Z, KONG Z Y, CHENNAMARAJU A. Robust design for fixture layout in multi-station assembly systems using sequential space filling methods [J]. Journal of Computing and Information Science in Engineering, 2010, 10(4): 001-011.

[8] 文泽军,张帆,刘厚才,等.基于Taguchi正交试验与3DCS的车灯前罩装配销孔定位布局稳健设计[J].汽车工程学报, 2013,3(4): 275-281.

WEN Ze-jun, ZHANG Fan, LIU Hou-cai, et al. Robust pinhole layout design for car light cover assembly based on Taguchi orthogonal experiment and 3DCS [J]. Chinese Journal of Automotive Engineering, 2013, 3(4): 275-281.

[9] DARIUSZ A C, JACK HU S. Impact of fixture design on sheet metal assembly variation [J]. Journal of Manufacturing System, 2004, 23(3): 182-193.

[10] 张泽志,韩春亮,李成未.响应面法在试验设计与优化中的应用[J].河南教育学院学报:自然科学版,2011,20(4): 34-37.

ZHANG Ze-zhi, HAN Chun-liang, LI Cheng-wei. Application of response surface method in experimental design and optimization [J]. Journal of Henan Institute of Education Natural Science Edition, 2011, 20(4):34-37.

[11] 徐西会.基于3DCS的公差分析技术研究及应用[D].山东:山东大学机械工程学院,2012: 12-35.

XU Xi-hui. Study of Tolerance Analysis Method and Application Based on 3DCS [D]. Shandong: Shandong University, Department of Mechanical Engineering, 2012: 12-35.

Multi-objective optimization of locators layout of reinforced panel based on RSM

XIA Yu-feng, REN Li, YE Cai-hong, WANG Li

(CollegeofMaterialScienceandEngineering,ChongqingUniversity,Chongqing, 400044,China)

The reinforced panel was chosen as the object in order to improve the assembly quality of automobile B-pillar, The coordinate values of locator blocks on reinforced panel were taken as optimization variables. The assembly gap between auto body outer panel and reinforced panel was taken as optimization objective. The quadratic response surface models were constructed based on response surface methodology(RSM) and tolerance analysis software three dimensional control system(3DCS). The mutual influence among these different coordinates were analyzed through 3D response surfaces and the 2D contour plots. The multi-objective function was optimized by Design-Expert software. The best combination of coordinate values of locator blocks were obtained, i.e.L1x=1 360 mm,L2x=1 538 mm,L3z=241 mm,L4z=250 mm. Results show that the assembly gaps (d0,d1andd2) were decreased by 41.5%, 31.8% and 39.7% respectively compared with the initial assembly results. The superb rate was markedly reduced, which effectively solved the problem of excessive gap in the traditional assembly process of B pillar. The production practice further proves the feasibility of the method, which can greatly improve the assembly efficiency.

assembly quality; locator layout; response surface, method(RSM); multi-objective optimization; 3DCS

2015-08-23.

中央高校科研业务费-汽车专项资助项目(CDJZR13130082).

夏玉峰(1972—),男,副教授,从事汽车车身零件装配偏差控制等研究. ORCID: 0000-0002-9571-5353. E-mail: xyfeng@cqu. edu. cn

10.3785/j.issn.1008-973X.2016.08.024

U 463. 82

A

1008-973X(2016)08-1600-08

浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng