数据流分析法在汽车故障诊断中的应用(下)

2016-12-06江苏赵宝平胡家冬鲍文娟

◆文/江苏 赵宝平 胡家冬 鲍文娟

数据流分析法在汽车故障诊断中的应用(下)

◆文/江苏赵宝平胡家冬鲍文娟

(接上期)

案例2.利用数据流分析法排除羚羊轿车ABS灯报警故障

故障现象:

一辆2003年12月产SC7130长安铃木羚羊轿车因ABS灯报警而进厂报修,该车装配日本铃木1.3L 16气门全铝电控汽油发动机和5速手动变速器,行驶里程数约为136 500km。

故障诊断与排除:

接车后首先对故障现象进行验证,打开点火开关至ON档,借助元征X-431电脑诊断仪对该车ABS系统进行检测。读取故障码,C1025:左前轮速传感器电路和转子故障;C1021:右前轮速传感器电路或转子故障。清除故障码,C1025故障码无法清除,怀疑左前轮速传感器或其线路可能存在问题。

根据故障码的提示,首先对左前轮及其轮速传感器进行检查。拆下左前轮,拔下左前轮ABS轮速传感器2P插接器,用万用表对其进行测量,其阻值为∞,正常值应在1.2~1.6kΩ之间。更换新的左前轮速传感器后,并对右前轮速传感器进行了检查与测量,其电阻值为:1.32kΩ,其阻值在正常值范围内。再次清除故障码,故障码消失,ABS报警灯熄灭。

为了确认故障现象不再重现,笔者随同车主一起对该车进行路试,并连接诊断仪,采用数据流诊断栏对各轮速信号进行监测,当车速接近30km/h时,ABS故障灯又开始报警,此时右前轮速信号显示为0。读取故障码,C1021:右前轮速传感器电路或转子故障。怀疑右前轮速传感器可能存在偶发性故障。

将车驶回后用举升机托起,拆下右前轮,对右前轮ABS传感器再做进一步检查。拆下ABS右前轮速传感器后,对传感器的阻值进行测量,其阻值仍在正常值范围内。那么为何还会出现上述故障码呢?必然另有原因。初步分析,右前轮速传感器转子(即齿环)可能存在问题。用小螺钉旋具轻轻拨动传感器转子,传感器转子在半轴上能够自由转动,拆下右前轮轴头螺母及制动盘,发现转子已经有一处开裂,与半轴不能紧密配合。

经车主同意,更换一只新的右前轮速传感器转子装车,经反复对该车进行路试,ABS故障灯不再报警,至此故障彻底排除。

维修小结:

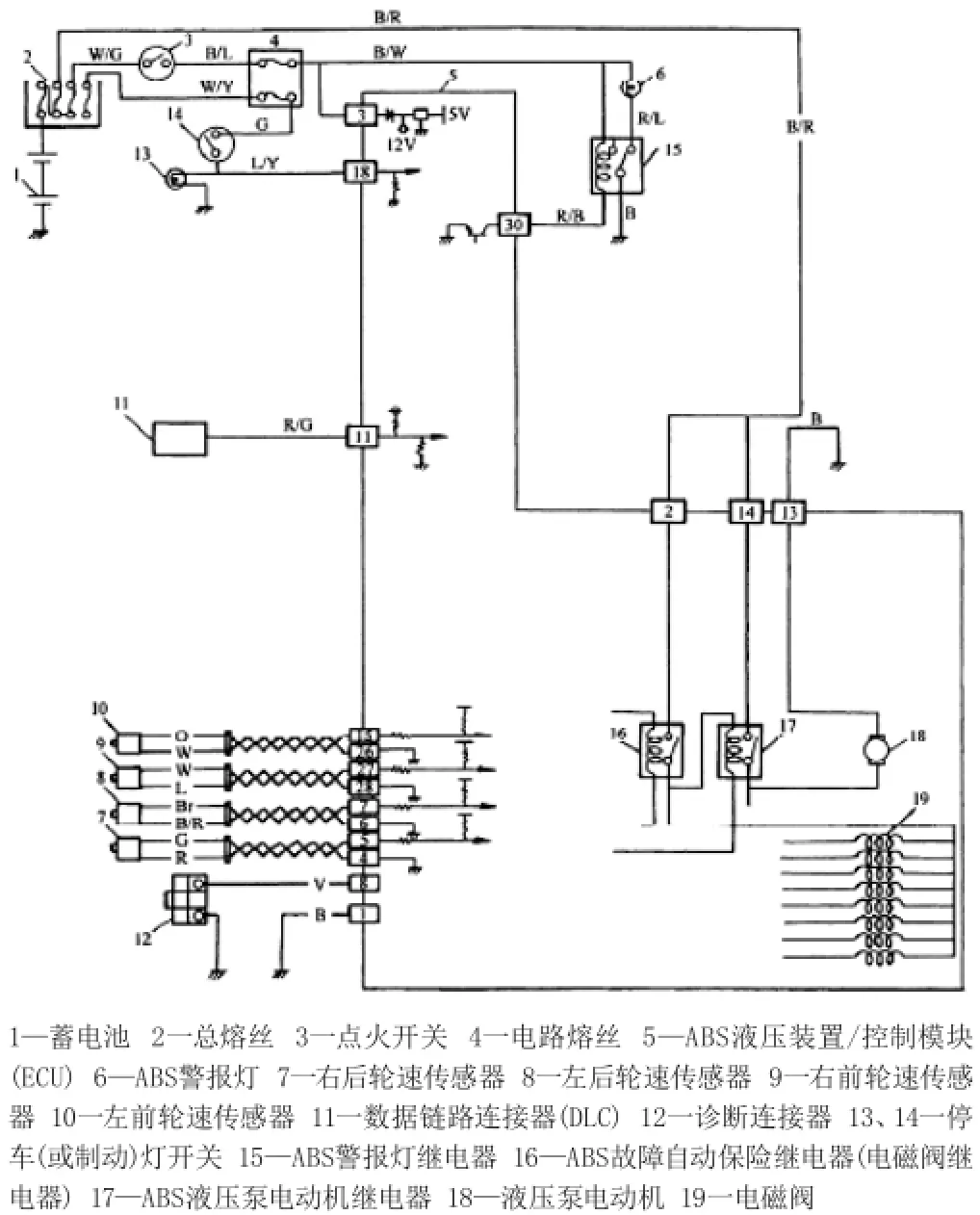

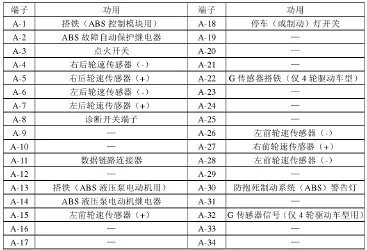

该车故障主要是由于左前轮速传感器损坏及右前轮速传感器转子开裂(不能与半轴同步)而引起的。故障排除后,经向车主询问,该车不久前曾在某快修店更换过两前轮轴承,更换之前ABS故障灯并没有报警现象,更换后才出现上述故障。对于右前轮速传感器转子开裂,笔者分析该车在更换右前轮轴承时,可能是由于维修人员敲击过猛造成的,或维修人员在安装制动盘时没有将转子放正,强行将右前轮轴头螺母上紧,致使传感器转子变形开裂,引起转子在半轴上出现30km/h时速时空转现象,造成右前轮速传感器信号中断。为了使广大汽车维修同仁对长安铃木羚羊车ABS系统更好地了解,笔者将其ABS控制电路图、ABS电脑(ECU)连接器端子分布、端子号的功用以及故障码表进行了收集整理,分别见图8、图9、表1、表2所示,望能够在今后的维修工作中起到帮助。

图8 羚羊车ABS防抱死制动系统控制电路图

图9 ECU连接器端子分布图

表1 ECU连接器端子号说明

表2 诊断故障码(DTC)

案例3.利用数据流分析法排除瑞风商务车换挡冲击故障

故障现象:

一辆2002款HFC6470AH江淮瑞风商务车,搭载韩国现代G4JS 2.4L 16气门多点喷射电控汽油发动机,采用ASSIN公司生产的AW03-72LE型4速电子控制自动变速器,行驶里程数约235 000km,仪表盘内HOLD灯持续闪烁、换挡有严重冲击现象。据车主陈述,此车因发动机烧机油在其他汽修厂对发动机进行了大修,大修完毕后,出现了散热器风扇常转现象(点火开关打开至ON档,即转)。经检查,发动机系统有故障码P0115:冷却液温度传感器故障。此故障码无法清除,为此修理厂曾试换过多个冷却液温度传感器,但故障仍无法排除。最终该修理厂更换了发动机电控线束,散热风扇不再常转,P0115故障码得以清除,但又出现了新的故障码及故障现象。

故障诊断与排除:

笔者接车后,首先对故障现象进行了验证。打开点火开关至ON档,仪表盘内HOLD灯不停地闪烁,将发动机启动着车,原地踩住制动踏板,然后将换挡杆从P挡重复挂至R、D、2、L挡,发现换挡杆每进入任意一个挡位,车身都有严重冲击现象。如果将制动踏板踩深些,在挂挡时车身冲击现象得到稍微改善。通过上述验证,基本可以判断故障应出在自动变速器控制部分。

HOLD灯为自动变速器控制模式的一种装置,正常情况下应由自动变速器控制模式开关控制,其含义为保持模式,可令自动变速器固定在某个挡位行驶,模式开关位置如图10所示。

图10 自动变速器模式开关

笔者借助专用诊断仪读取发动机控制系统故障码、数据流,并做了动作测试,未见异常。接着对自动变速器控制系统读取故障码,故障码P0722:输出速度传感器无信号;P1121:节气门位置输入异常。清除上述故障码,故障码清除成功,且HOLD灯不再闪烁,但挂挡时车身仍有冲击现象。对该车进行路试,同时查看自动变速器数据流,发现节气门开度一直保持在100%无变化,输出速度传感器无信号,变速器油温、压力电磁阀压力等数据均正常。另外,车速达到100km/h时,挡位显示仍为3,正常情况下换挡杆在D挡,车速达到60km/h以上时,挡位应由3挡升至4挡(注:在路试过程中,HOLD灯仍闪烁,读取故障码仍为P0722和P1121)。

通过路试及上述数据流检测,看来该车故障与节气门位置传感器及变速器输出速度传感器信号有一定的关系。为了验证节气门位置传感器是否存在异常,笔者将诊断仪再次进入发动机数据流,对节气门位置传感器信号及开度进行查看,发现节气门位置传感器信号及开度均能够随发动机转速的变化而变化。由此可以说明,节气门位置传感器及发动机ECM基本无异常。接着,将该车用举升机托起,先对自动变速器输出速度传感器的供电线路及其电阻值进行测量,在点火开关打开至ON档时,其两针连接器测得供电电压为5V,传感器电阻为632Ω左右,均属正常。

那么为何诊断仪检测其传感器无输出信号呢?难道自动变速器内部存在故障?笔者决定对输出速度传感器工作性能进行测量,于是将发动机启动着车且换挡杆置于D挡,用万用表对其输出电压进行测量,随着发动机转速的增加其信号交变电压从2V升至15V,然后插入两针连接器,对其传感器信号进行测量,其电压基本在2V无变化。故判断故障可能出在自动变速器线束上,于是更换自动变速器线束装车试验。经试验,输出速度传感器信号正常,P0722故障码能够消失,且车速达到60km/h时,挡位能从3挡升至4挡。当变速器输出转速从1400r/min变为0,此时只由输出速度传感器提供转速信号对自动变速器进行控制。

虽然P0722故障码得以清除,但HOLD灯依旧闪烁,显示P1121故障码,换挡仍有严重冲击现象。通过路试得出一个规律,只要将P1121故障码清除后,发动机在不熄火的情况下车辆一直保持运行,那么HOLD灯不会闪烁,一旦将发动机熄火后重新启动,HODL灯便会开始闪烁,读取故障码仍为P1121。

经查阅该车型相关资料,P1121故障码故障部位应在节气门位置传感器或ECM两者之间,但查看发动机数据流并未见异常。考虑到该车TCM(汽车自动变速箱控制模块)的节气门位置传感器开度信号采集于发动机ECM,发动机ECM是否与TCM之间通信存在故障呢?另外,该车发动机电控线束刚更换不久,很可能是由于新的电控线束与旧电控线束之间存在差异。

带着这些疑惑,笔者对该车发动机线束进行了查看。该车新线束为国产件,而旧线束为进口件,且零件号也有所区别。对旧线束与车上的新线束各连接器进行反复对比,发现位于前鼓风机侧的一白色连接器(8针)有6个端子与车身线束相连,但塑料接插件看上去比较陈旧,而原车旧线束只有5个端子,经比较新线束,其中一黑色线为多余端子,其他各连接器未见异常。经查阅电路图,该车TCM采集的节气门位置传感器信号是通过此连接器与发动机ECM进行通信的。查看此白色连接器各端子线色对应情况,车身线束5根线的线色与发动机新线束5根线的线色相同,但电路图(图11)上显示发功机线束与车身线束相连接的线色有区别。

为了查找TCM与ECM之间的节气门位置传感器信号线通信情况,笔者拆下蓄电池负极线,用数字式万用表对信号线进行测量,从TCM连接器端测量该信号线通向了8针连接器的1号端子,而从发动机ECM连接器端测量该信号线通向了8针连接器的4号端子。

将此连接器1、4号端子进行调整并将其插牢,然后接上蓄电池负极电缆,启动发动机,发动机着车后HOLD灯不再闪烁,换挡冲击现象也随之消失,经反复路试,P1121故障码没有再次出现。故障排除后,笔者询问车主,车主描述修理厂维修人员在更换新线束时,确实发现新线束上的连接器与旧线束连接器不对应,然后将旧线束上的白色连接器端子一一挑出,将旧白色连接器(塑料)再装到新线束上,所以导致故障发生。

维修小结:

由于该车自动变速器线束内部受到不同程度的挤压,部分线束受损(事后对其检查发现),引起自动变速器无输出速度信号致使变速器不能从3挡升入4挡。另外,修理厂维修人员缺乏资料,对新旧线束连接器端子进行调整时,出现端子之间不对号引起自动变速器TCM无法接收到节气门位置传感器TPS信号,从而引起挂挡冲击。该车更换下来的发动机旧线束如图12所示,自动变速器旧线束如图13所示。

运用数据流进行故障分析,便于了解汽车的综合运行参数,可以定量分析电控发动机的故障,有目的地去检测更换有关元件,在实际维修工作中可以少走很多弯路,减少诊断时间,极大地提高工作效率。在现代车型的故障诊断中,对较复杂的故障,汽车维修人员应尽量利用读取数据流的方法进行故障判断。

图11 节气门位置传感器信号线控制电路图

图12 发动机旧线束

图13 自动变速器旧线束

(全文完,备注:课题编码“金肯职业技术学院:2015—JG1★”,课题名称:数据流分析法在汽车故障诊断中的应用)