透平叶片材质抗冲蚀能力热态综合实验研究

2016-12-05黄新友郑凌翔张志英鲁嘉华

黄新友, 郑凌翔, 张志英, 鲁嘉华

(上海工程技术大学 机械工程学院, 上海 201620)

透平叶片材质抗冲蚀能力热态综合实验研究

黄新友, 郑凌翔, 张志英, 鲁嘉华

(上海工程技术大学 机械工程学院, 上海 201620)

对基材钢(1Cr12Mo、X20Cr13、2Cr12NiMo1W1V)、C1(长城1号)涂层、表面处理工艺(6 min与12 min钢丸强化)三类6种不同气轮机叶片材质在200~600 ℃的不同冲角条件下的冲蚀率进行了冲蚀实验。结果表明:叶片因冲蚀的失重均随冲蚀颗粒质量呈线性变化; 15°~25°冲角冲蚀率最大,90°冲蚀率最小;实验基材的冲蚀率随实验温度提高呈先下降后升高趋势;2Cr12NiMo1W1V在200℃与300℃的冲蚀率高于另两种材质,耐冲蚀性差,但在400℃实验温度且冲角>40°状态下冲蚀率低于另两种材质;钢丸强化表面处理工艺对于提升实验材质抗冲蚀特性无明显优势;C1涂层的冲蚀率随温度升高呈先升高后降低趋势,在高温条件下具有良好的抗冲蚀特性。

透平; 叶片; 气固两相; 热态冲蚀; 冲蚀率

0 引 言

透平广泛用在冶金、石油、化工等工业领域中,作为含尘高温高压气体能量再利用的动力装置,并且有效地抑制NOx的排放。然而,含尘高温气固两相流体以松散的小颗粒按一定的速度和角度对材料表面进行冲蚀所造成的损耗,不仅会破坏叶片型线,导致其气动性能下降,更是严重威胁了叶片的强度安全,引发危险事故,已成为电力、机械、航空、化工等行业材料破坏或设备失效的重要原因之一[1-2]。

国内外对叶片冲蚀已开展许多研究[3-9],但由于实验条件限制,实验结论仍处于需要进一步论证和探究的阶段。本研究研制热态冲蚀实验风洞,对透平叶片常用的材质、表面处理工艺及涂层进行实验,探究其在不同冲角、温度下的冲蚀现象,试图进一步揭示它们的冲蚀特性,从而为优选叶片材质及处理工艺提供进一步的依据。

1 冲蚀实验风洞

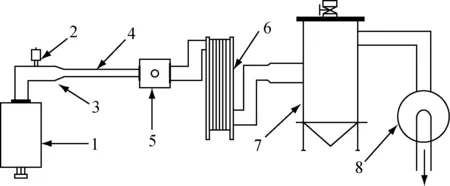

热态冲蚀实验风洞设计成开环系统,如图1所示,由电加热器、稳定段、实验段、热交换器、除尘器和引风机构成。采用引风机,设计成负压系统,避免了正压系统下[10-11]由于风洞内压强大于外界大气压,实验颗粒不能很好地进入流道与气流混合,而必须依靠旁路来助推颗粒进入风洞引起气固两相混合比的不稳定性。同时确保风洞内高温气体不会透过缝隙外泄,引发危险。

1-电加热器, 2-星形加料阀, 3-收缩喷嘴, 4-稳定段, 5-实验段, 6-热交换器, 7-旋风除尘器, 8-引风机

图1 冲蚀实验风洞系统示意简图

冲蚀颗粒首先由星形加料阀进入管道与加热气流混合,然后经稳定段与空气混合均匀速度稳定,在实验段冲蚀试件。随后经换热器对气流进行冷却,由除尘器过滤出其中颗粒。最后将气流排入空气中完成整个实验过程。实验风洞中风道的横截面积在缩段开始有收缩,面积收缩比约为1∶17.36,确保带颗粒的气流进入实验段后有足够的冲蚀速度。稳定段长度与直径比为129∶1,确保颗粒在冲蚀前有足够的距离与气流混合均匀、温度相同、速度稳定。

实验风洞用电加热器对气流加热,由自控装置控制温度。电加热器具有升降温速率快、效率高、机械性好、安全性高、空气洁净无污染等优点。实验风洞采用星形给料机将颗粒加入到风道内,气密性好,颗粒由自身重力和引风负压共同作用下,均匀进入风洞与气流混合。实验段的试件夹具可绕轴360°旋转,实现无级全冲角调节。

为采集实验数据,风洞共采用13个温度传感器、10个压力变送器、1个流量计、1个压力风速仪以及1个液位计,信号由计算机采集、处理并存储显示。反应实验条件的星形给料机的可调转速(控制颗粒流率)、试件冲角同步显示。

2 实验方案设计

2.1 实验材质选用

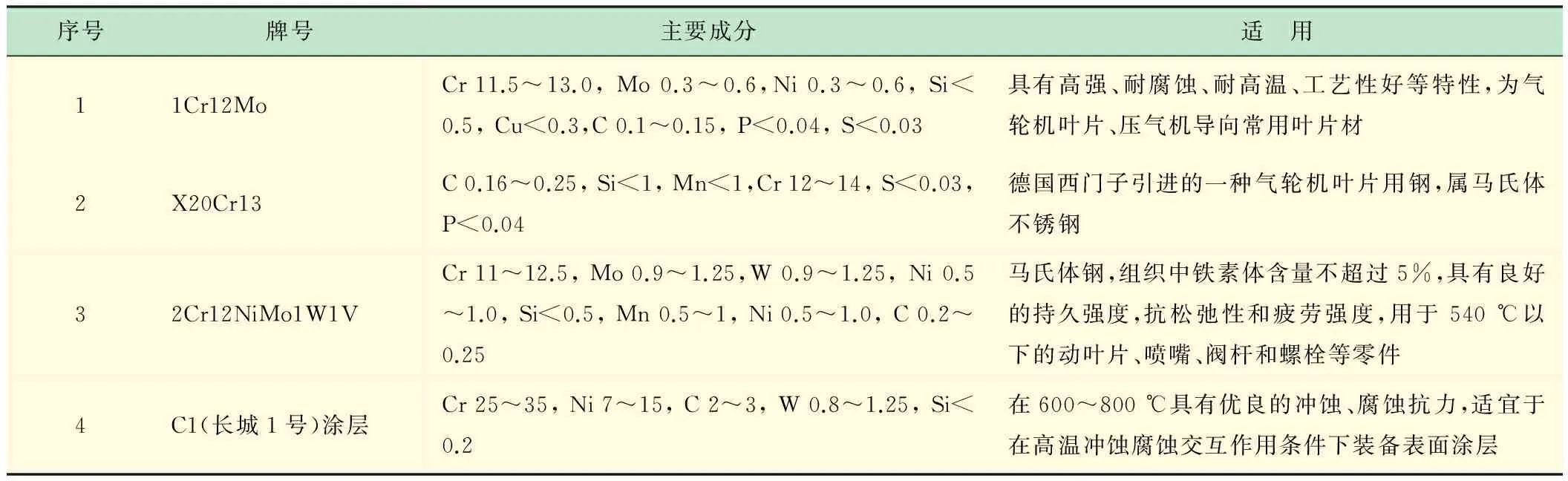

本实验研究包括3种常用基材钢材质、C1(长城1号)涂层试件及钢丸强化试件,其中基材钢的牌号分别为:1Cr12Mo、X20Cr13、2Cr12NiMo1W1V,实验材质主要参数如表1所示。

2.2 颗粒选用

选用的实验颗粒类型为石英砂,因为透平工质中以含煤飞灰居多,表2是美国Virginia 西部金斯顿煤矿煤飞灰的成分分析(%)[12]:SiO254.39, Al2O328.58, Fe2O310.08, TiO20.47, CaO 1.28, MgO 1.04, Na2O 0.20, K2O 2.09, SO31.03, P2O50.06, 未确定0.78。SiO2是最主要的成分,故选用石英砂颗粒作为实验的颗粒具有代表性。由显微观察可知,石英砂颗粒外貌为多棱体,与实际生产过程中的煤烟灰含尘颗粒性状相似,含尘气流中一般颗粒直径分布在5~135 μm。本实验采用d=74 μm的石英砂。

表1 实验材质主要参数

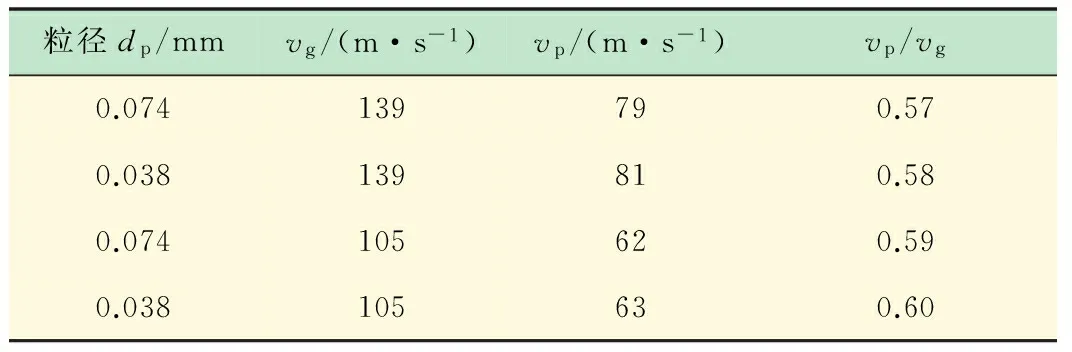

2.3 实验颗粒速度估算

实验中颗粒速度需要通过估算求得。假定颗粒是球型的,并只考虑颗粒与气体之间的速度滑移导致的Stokes阻力[13]。在颗粒浓度较低,忽略颗粒间相互碰撞[14]以及颗粒对气体相的能量输运[15](单向耦合),根据多相流体动力学知识,得到一维颗粒动量方程:

(1)

式中:tp是颗粒驰豫时间;vp是颗粒速度;vg是气体速度;Rep是颗粒雷诺数;f(Rep)是较高雷诺数时,对阻力系数的修正关系式,分别表示为:

将式(1)改写成对空间坐标的表达式,有:

(2)

式中,x代表实验装置中颗粒的流动方向。

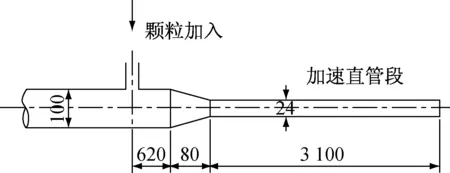

将颗粒流道简化为图2所示形状,根据出口端所测的气体速度、管道尺寸和其他相关参数,采用龙格-库塔法对方程(1)进行数值求解,得到颗粒于管道出口处的冲击速度。表2列出了石英砂颗粒在实验工况下的冲击速度估算值。

图2 颗粒流道简化示意图(mm)

2.4 两相气流均匀性有效范围

材料受固体颗粒冲蚀后的失重与颗粒流率及其均匀性关系极大,如果所取定的冲蚀面积太大,因颗粒离开喷管之后所呈的扩散性,将导致试件边缘受冲蚀程度即试件失重呈衰减分布;而冲蚀面积过小,冲蚀失重计量对天平精度要求极高,两种情况下的实验结果都不能准确反映材质的冲蚀特性。因此确定颗粒分布均匀性区域尤为重要。

本实验台颗粒喷口直径为2.4 cm,试件距喷口7 cm。经标定,颗粒流率均匀性随面积变化如图3所示。由图可知,冲蚀面积约为1.5 cm2的范围内,颗粒的流率基本上为常数,而当冲蚀面积>2.0 cm2后,流率随面积增大而明显下降。综合上述因素,试件受冲蚀区域取直径为1.5 cm(面积为1.76 cm2)的圆形。为使冲蚀实验结果具有可比性,计算冲蚀率时将面积除去,即为单位面积冲蚀率。

图3 颗粒流率均匀性随冲蚀面积的变化关系

2.5 粒当量质量和试件当量失重换算

如图4所示,当试件夹具调整到冲角小于90°后,试件的被冲蚀面积在垂直面上的投影面积减少,实际中冲蚀到试件的颗粒数量减少,不同冲角下测得的材料失重不具有可比性。为了解决这一矛盾有两种方法:

(1) 颗粒当量质量的概念[16]。参照图4,假设冲角为90°时,冲击试件的颗粒质量为m,则冲角为α时,实际只有msinα质量的颗粒冲击到试件上。所以90°冲角时,若每次实验所用颗粒质量为m,则其他冲角下的颗粒质量应为m/sinα。

(2) 当量失重的概念[16],即冲角小于90°时,每次实验并不追加颗粒质量,而是将试件的失重进行换算。若在某一冲角α下称得的失重为n,则当量失重为n/sinα,即用b/sinα与90°时的失重进行比较。

图4 试件位置示意图

本实验采用了当量失重换算方法。其优点在于用较少的颗粒质量和较少的实验时间,且不同角度的冲蚀实验在相同时间内完成,可比性更高。

2.6 冲蚀率计算

将已加工好的试件放入丙酮溶液用超声波震荡仪清洗、烘干后,再用精度为0.01 mg的电子天平秤得试件的原始质量,记为m0。然后将试件放入位于实验段可360°旋转的实验座内。在0°~90°内选择一个角度固定,然后进行冲蚀实验。每完成一个冲蚀实验工况,重复以上清洗、烘干、称重过程,秤得目前试件质量m1。

试件的失重

(6)

当量失重

(7)

试件单位面积失重

(8)

式中,S1是试件冲蚀面积。

为保证实验数据的可靠性,并考察累积失重与颗粒累积质量之间的关系,每个冲角下的实验重复6次。本次实验颗粒对试件的冲蚀结果分析主要体现在试件在冲蚀前后质量的变化以及此变化与冲蚀颗粒质量的比值,并把该比值定义为冲蚀率(z):

(9)

3 实验结果与分析

3.1 温度对冲蚀率的影响

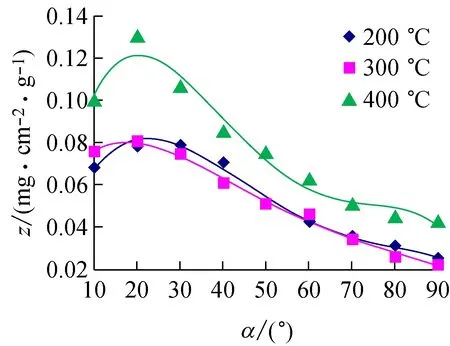

由图5可知,最大冲蚀率出现在α=15°~25°,最小冲蚀率出现在90°冲角,与冲蚀理论相符。3种材质都是200℃时冲蚀率大于300℃,而400℃时冲蚀率又明显大于200℃。这一现象具有一定的合理性。因为已有研究表明,一般塑性材料的冲蚀率随温度的变化大体可分为[17]:① 随温度升高冲蚀率减小,达到最小值后又随温度升高而增大;② 低于门槛温度时冲蚀率相差不大,超过这一温度后,冲蚀率随温度升高迅速增大;③ 冲蚀率则始终随温度升高而增大。在本实验条件下的实验结果证明了第一种现象,由此可见,不同材质具有自身冲蚀率最优温度,在此温度下材质的冲蚀率最低,抗冲蚀特性最好。

(a) X20Cr13

图5 不同温度冲蚀率对比

3.2 相同条件不同材质冲蚀率对比

图6表明,2Cr12NiMo1W1V在200℃与300℃的冲蚀率均高于另两种材质,耐冲蚀性较差,在400℃冲角>40°时又表现出优于两种材质的耐冲蚀特性。200~400℃,1Cr12Mo表现出由冲蚀率高于X20Cr13到冲蚀率低于X20Cr13的一个变化过程。由此可见,每种材质都具有自己的冲蚀率较优温度,冲蚀率较优温度并不意味着在此温度下本材质的冲蚀率最低,而是在此温度下与其他材质相比本材质的耐冲蚀性更好。这为实验条件下气轮机叶片的选材提供帮助。

(a) 200℃

图6 3种材质冲蚀率对比

3.3 相同条件基材与钢丸强化冲蚀率对比

由图7知,钢丸喷射以后,表面强度虽然发生了变化,但仍呈塑性材料的特征。对实验材质1Cr12Mo而言,钢丸强化表面处理工艺对于提升其抗冲蚀特性的效果不明显,甚至处理后材质的耐冲蚀特性有所下降;强化时间长短于冲蚀率改变无明显效果;相比之下,随实验温度升高强化材质耐冲蚀特性有所提高,接近基材冲蚀率。

(a) 300℃

图7 基材与强化试件

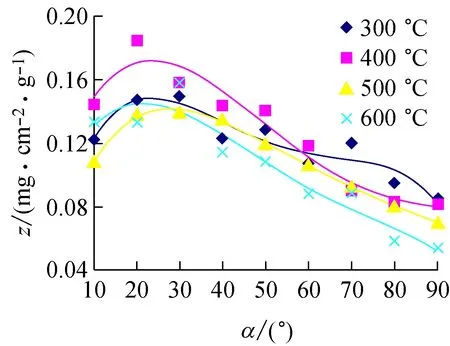

3.4 涂层材质冲蚀率特性

由图8可见,C1(长城1号)涂层的冲蚀率随温度变化表现出先升高后降低的特性,可见热障涂层具有与不同于金属材质的冲蚀特性;高温条件下C1涂层表现出良好的耐冲蚀特性,随温度升高冲蚀率是否继续降低尚需要更多实验探究;在实验温度下,C1(长城1号)涂层尚没表现出优于实验基材的抗冲蚀特性,但C1(长城1号)涂层的温度上限为870℃是否于高温条件下表现出由于普通基材的耐冲蚀特性尚需更多实验积累。

图8 C1涂层冲蚀率特性曲线

4 结 语

在自行研制的气固两相热态冲蚀实验风洞中,通过改变冲蚀角度和温度对基材钢(1Cr12Mo、X20Cr13、2Cr12NiMo1W1V)、C1(长城1号)涂层、表面处理工艺(6 min与12 min钢丸强化)3类6种不同气轮机叶片材质进行了冲蚀特性实验。得出如下结论:① 全部实验材质在不同冲角、温度下质量累积损失均随冲蚀颗粒的质量呈线性变化;② 15°~25°冲角之间冲蚀率最大,90°冲角冲蚀率最小,均呈塑性材质特征;③ 实验范围内温度升高冲蚀率先降低后升高,不同材质具有自身冲蚀率最优温度,在此温度下材质的冲蚀率最低,抗冲蚀特性最好;④ 材质2Cr12NiMo1W1V在200℃与300℃的冲蚀率均高于另两种材质耐冲蚀性,在400℃冲角>40°时又表现出优于另两种材质的耐冲蚀特性;⑤ 200~400℃,1Cr12Mo表现出由冲蚀率高于X20Cr13到冲蚀率低于X20Cr13的一个变化过程;⑥ 对实验材质1Cr12Mo而言,钢丸强化表面处理工艺对于提升其抗冲蚀特性的效果不明显;⑦ C1(长城1号)涂层的冲蚀率随温度变化表现出先升高后降低的特性;⑧ 在实验温度下,C1(长城1号)涂层尚没表现出优于实验基材的耐冲蚀特性。C1涂层的冲蚀率是否继续随温度的升高而降低,以及何时表现出优于普通基材的耐冲蚀特性,尚需要更多的实验探究。关于不同颗粒速度和颗粒性状对本实验研究结论的影响也有待进一步深入。

[1] Allen C, Ball A. A review of the performance of engineering materials under prevalent tribological and wear situations in South Africa industries[J] . Tribo Inter, 1996, 5(29):105-116.

[2] 马 颖,任 峻,李远东.冲蚀磨损研究的进展[J] . 兰州理工大学学报, 2005, 31(1):21-25.

[3] Shun-sen Wang, Guan-wei Liu, Jing-ru Mao. Effects of Coating Thickness, Test Temperature, and Coating Hardness on the Erosion Resistance of Steam Turbine Blades[J] . Journal of Engineering for Gas Turbines and Powerm, 2010, 25(20):33-40.

[4] 赵宪萍,孙坚荣.15CrMo合金钢常温态和热态时冲蚀磨损性能的实验研究[J] . 上海电力学院学报, 2006, 22(1):8-12.

[5] Tabakoff W, Shanov V. Erosion Rate Testing at High Temperature for Turbomachinery Use[J] . Surf Coat Technol, 2008, 24(6):75-80.

[6] Wang S S, Liu G W, Mao J R. Experimental Investigation on the Solid Particle Erosion in the Control Stage Nozzles of Steam Turbine[J] . Proceedings of the ASME Turbo Expo, 2007, 20(6):713-721.[7] Morini M, Pinelli M, Spina M. Influence of Blade Deterioration on Compressor and Turbine Performance[J] . ASME J Eng Gas Turbines Power, 2010, 132(3):32-41.

[8] Kurz R, Brun K, Wollie M. Degradation Effects on Industrial Gas Turbines[J]. ASME J Eng Gas Turbines Power, 2008, 130(6):62-71.

[9] Ritter E J, Portu De G, Breder K. Erosion Damage in Zirconia and Zirconia Toughened Alumina[J] . Journal of the American Ceramic Society, 1988, 34(6):36-42.

[10] 鲁嘉华,凌志光.气固两相透平叶片冲蚀特性的气动实验研究[J] . 流体力学实验与测量, 2003, 23(2):11-19.

[11] 刘观伟,王顺森,毛靖儒. 汽轮机叶片材料抗固粒冲蚀磨损能力的试验研究[J] . 工程热物理学报, 2007, 28(4):622-624.

[12] Tabakoff W, Metwally M. Coating effect on particle trajectories and turbine blade erosion[ J] . J of Eng for Gas Turbines and Powerm, 1992, 114(2): 250- 257.

[13] Bubinow S, Keller J. Theory on transverse migration of particles in turbulent two-phase suspension flow due to turbulent diffusion [J] . International Journal of Multiphase Flow, 1987, 13 (1):99-111.

[14] 由长福,祁海鹰. Basset力研究进展与应用分析[J] . 应用力学学报, 2002, 19(2):31-34.

[15] Bubinow S, Keller J. Theory on transverse migration of particles in turbulent two-phase suspension flow due to turbulent diffusion [J] . International Journal of Multiphase Flow, 1987, 13 (1):99-111.

[16] 鲁嘉华. 粘性流场下透平机械叶片冲蚀的数值模拟与实验研究[D] . 上海: 上海理工大学, 2005.

[17] Nahum Gat, Widen Tabakoff. Some effects of temperature on the erosion of metals[J] . Wear, 1978, 50(1):85-94.

Hot Experimental Investigation of Anti-erosion Ability on Turbine Blade Material

HUANGXin-you,ZHENGLing-xiang,ZHANGZhi-ying,LUJia-hua

(1. College of Mechanical Engineering, Shanghai University of Engineering Science, Shanghai 201620, China)

In this paper, experiments for substrate steel, thermal barrier coatings and surface treatment under different temperature and different angle of attack were completed. It reveals the true anti-erosion properties of materials under quasi real conditions. The substrate steel (1Cr12Mo, X20Cr13, 2Cr12NiMo1W1V), thermal barrier coatings (C1 coating), surface treatment (6 min, 12 min shot and strengthening) six different gas turbine blades materials were tested for the erosion rate under different angles of attack at 200-600 ℃. Experimental results showed that: accumulating mass loss of materials all linearly vary with the particle quality. Within 15°-25°, the erosion rate reaches the highest; when the attack angle is 90 °, the erosion rate is the lowest. Substrate steel erosion rate shows a trend from decline to rise by the experimental temperature increasing. Each material has its own optimal temperature of erosion rate, at this temperature the erosion rate is lowest. The erosion rate of material 2Cr12NiMo1W1V is higher than the other two materials at 200℃ and 300℃, it has poor resistance to erosion. Treatment for steel shot surface has no obvious advantage to improve the experiment material erosion resistant. C1 coating erosion rate shows a trend from rise to decline with experimental temperature increasing. Under higher temperature it shows good anti- erosion function.

gas turbine; turbine blades; gas-solid; hot erosion; erosion rate

2015-11-13

上海市教委085工程项目(JR0901)

黄新友(1989-),男,山东青岛人,硕士生,主要研究方向为透平热态气动实验。

Tel.:18201751263; E-mail:huangxinyou37@163.com

鲁嘉华(1960-),男,上海人,教授,硕士生导师,主要研究方向为透平机械气动热力学及多相流体力学的数值实验研究。

Tel.:18621643786; E-mail:ljh-gcd@163.com

TK 472

A

1006-7167(2016)09-0028-05