骨提取液脱脂工艺研究与装备研制

2016-12-05岳鉴颖张春晖王金枝

岳鉴颖 贾 伟 张春晖 王金枝

(中国农业科学院农产品加工研究所,北京 100193)

骨提取液脱脂工艺研究与装备研制

岳鉴颖 贾 伟 张春晖 王金枝

(中国农业科学院农产品加工研究所,北京 100193)

骨提取液中蛋白质与脂肪处于共存状态,脂肪易发生乳化,并且难以通过物理方式短时间内与汤液分离,而油脂分离往往需要专用设备,操作复杂、造价高。针对以上问题,设计并研制一种骨提取液脱脂工艺相应设备,并以鸡骨提取液为原料进行生产验证,通过控制加热、限速出料、重力场沉降和14 727×g超高速离心分离四步处理,综合脱脂率高达99.5%,提取液中骨油残留率仅为0.48%,可为后续骨素及其衍生化产品的酶解、美拉德反应加工提供合格的原料。

骨提取液;脱脂;工艺;设备

中国每年产生大约1.20×107t的可食性畜禽骨[1],占世界产量的30%左右,折合约2.00×106t动物蛋白,可满足7 500万人的年蛋白需求[2]。畜禽骨中含有丰富的蛋白质、脂类、矿物质等营养成分,具有很高的开发价值[3]。现在常用的热压抽提或酶解方法将畜禽骨提取液浓缩后生产两大类产品:“白汤”和“清汤”[4]。不含油脂的产品加盐调配后称之为骨素,往往作为餐饮行业、休闲食品、家庭厨房及肉品工业所需的调配基料,也是进行酶解、美拉德反应后生产骨素调味料与天然肉味香精等产品的重要原料[5-7]。目前中国市场以及出口日、韩等国家的骨素产品,通常要求产品中脂肪含量也低于2%(浓缩到50%固形物)。

在实际操作过程中,原料骨中的蛋白质与脂肪被同时提取,在骨提取液中处于共存状态,由于抽提中加热方法、搅拌方法、出料方式等因素的影响,提取后的料液中油脂易发生乳化,并且难以通过物理方式短时间内与汤液分离,因此如何在提取液浓缩之前实现高效脱脂处理,是骨源食品加工行业面临的一个共性难题[8]。目前生产上对骨营养成分提取多采用水—热抽提法、水—酶提取法[5-7],而油脂单独的分离往往需要特殊专用设备,操作复杂,投资造价高[8]。因此,本研究拟设计一种骨提取液的高效脱脂工艺并研制相应脱脂设备,通过设备与工艺的耦合,在较短时间内通过物理方法实现骨提取液的脱脂处理。

1 骨提取液的乳化与脱脂

1.1 乳化

乳化是一种液体以极微小液滴均匀地分散在互不相容的另一种液体中的作用,如油和水。若加入适当的表面活性剂或经强烈搅拌,油会被分散在水中,形成乳状液,该过程叫乳化[9]4。乳化方法包括机械方法、化学方法和电磁方法等。高剪切、超声、高压均质、射流、涡混、搅拌为机械方法;乳化剂为化学方法;磁化处理为电磁方法[9]26-27[10]。

1.2 脱脂工艺

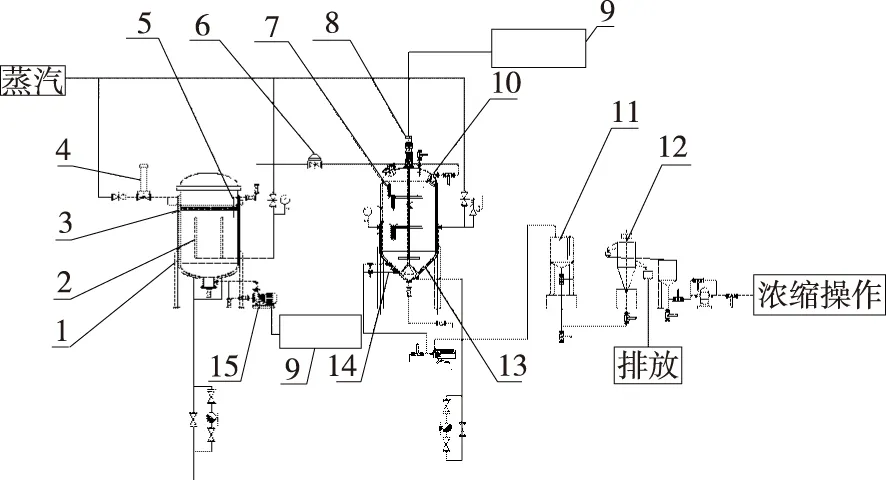

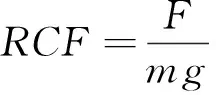

骨提取液生产及脱脂工艺见图1。由图1可知,畜禽骨经热提或酶解后得到骨提取液,通过压抽出料或泵送出料将料液送入沉降分离罐进行分离,静置后溶液分为三层,分别为上层骨油、中间层静置清液和下层残渣。上层骨油精炼后出售,下层残渣排出,中间层静置清液通过超高速离心分离去除少量残留脂肪。离心得到的上清液再进入到下步浓缩工序当中进行处理。热提或酶解过程中,蛋白质与脂肪共存于提取液中,由于抽提中加热、搅拌等操作的影响,提取液中脂肪极易发生乳化,影响其后期应用。可通过控制加热、限速出料、重力场沉降、超高速离心分离四步处理控制脂肪乳化。控制加热、限速出料是通过避免液体剧烈搅动而控制乳化;重力沉降和超高速离心分离则利用油水的密度差实现油脂的分离。

图1 工艺流程图

1.2.1 控制加热 由于液体的剧烈搅动会导致油脂乳化,为保证原料骨提取液中的油脂不被乳化,应实现加热方式、加热速率及搅拌形式精准可控。将原料按照料液比1∶1.5~1∶2(g/mL)加入到提取罐内,其加热方式应采用夹套升温,升温速率≤5 ℃/min。泵循环搅拌应在≤90 ℃进行,机械搅拌的转速≤30 r/min。

1.2.2 限速出料 经蒸煮或酶解后的骨提取液中的油脂已经液化,限速出料是控制油脂乳化的关键步骤。若选用压抽方式出料需要控制出料速度为≤5 t/h,且出料阀门控制保持恒定。若采用泵送出料方式,出料速度为≤6 t/h,泵叶轮转速1 000~1 500 r/min。

1.2.3 重力沉降 在沉降分离罐内加入提取液质量0.1%~0.5%的食盐以加速蛋白质和微颗粒残渣沉降[11];然后开启平桨搅拌,搅拌速度控制在12~15 r/min,经过5~8 min搅拌使其溶解;然后在重力场的作用下静置1.0~1.5 h。在静置分离过程中,为防止油脂的凝固,需要保持汤液温度在80~85 ℃。

1.2.4 超高速离心分离 经过沉降后的提取液将下层残渣排出后,对静置液进行超高速离心分离,采用立式转鼓形式的三相管式分离机,要求转速为15 000~16 000 r/min。离心分离后的清液再进入到下步浓缩工序当中进行处理。

经过这四步处理,能够保证骨提取液的脂肪含量≤1%,为后续骨素及其衍生化产品的酶解、美拉德反应加工提供合格的原料。

2 脱脂设备

2.1 结构组成

脱脂设备主要由提取罐(提取罐夹套、直喷加热管、自循环管)、沉降罐(沉降罐体视镜、沉降罐搅拌电机、沉降罐搅拌桨、沉降罐底部视镜、沉降罐底部出料口)、暂存罐、管式离心机和循环泵等构成。脱脂设备管道流程图见图2。

1.提取罐夹套 2. 直喷加热管 3. 上油脂层 4. 蒸汽自控阀 5. 自循环管 6. 出料自控阀 7. 沉降罐体视镜 8. 沉降罐搅拌电机 9. 变频器 10. 沉降罐搅拌桨 11. 暂存罐 12. 管式离心机 13. 沉降罐底部视镜 14. 沉降罐底部出料口 15. 循环泵

图2 管道流程图

Figure 2 Piping and instrumentation

2.2 设备主要部件工作原理

提取罐主要部件包括提取罐夹套1、直喷加热管2和自循环管5。提取罐采用夹套升温,升温速率≤5 ℃/min。夹套的加热媒介进出口各为两个,通过进口将加热媒介从提取罐夹套上部的0°和180°或90°和270°进入到提取罐夹套内。夹套所配备有导流板,其加热速率通过调节进热媒的自控阀门4来实现。循环方式分为内部自循环和搅拌循环两种,前者靠自循环管5实现,后者通过循环泵15实现。提取完成后,提取液进入重力沉降分离罐。出料方式有两种,分别为压抽出料和泵送出料。压抽出料通过调节出料控制阀6实现,泵送出料指采用循环泵15送出料的方式。沉降分离罐由沉降罐体视镜7、沉降罐搅拌电机8、沉降罐搅拌桨10、沉降罐底部视镜13、沉降罐底部出料口14五部分构成。先在沉降分离罐内加入提取液质量0.1%~0.5%的食盐;然后开启搅拌电机8,搅拌速度控制在12~15 r/min,经过5~8 min搅拌使其溶解,沉降罐搅拌10形式为平桨搅拌。通过一定工艺时间的沉降分离,汤液分层为上部油脂层,中部汤液层和下部残渣层。通过观察沉降罐筒体视镜7及沉降罐锥底斜锥视镜13,从出液口14将残渣、汤液和油脂按照不同出料顺序分离。其中,汤液泵送到暂存罐11采用立式转鼓三相管式分离机12进行超高速离心分离。分离后汤液进入到下一步的浓缩环节。

2.3 设备主要部件设计原理

2.3.1 提取罐 提取罐加热方式包括夹套加热和直喷加热[12]。为避免提取液中脂肪乳化,不应使用直喷加热管2方式,因为直喷蒸汽会导致料液剧烈沸腾而使油脂乳化[12]。夹套所配备的导流板能够保证加热媒介均匀地分布到夹套内部,按照导流板方向进行流动,充分利用加热媒介的热能。采用内部自循环时,内部自循环管5液体出口应安装在上油层3面以下20~25 cm,为避免在循环过程中液面上的浮油被循环液带入而发生乳化现象。搅拌方式采用平桨与刮板结合方式,平桨搅拌能够最大程度地减少乳化[13],刮板搅拌上安装的带弹簧的聚苯丙烯刮板能够刮掉粘附在罐壁的物料。搅拌电机为变频电机带减速器,采用变频器控制,调速范围控制在12~30 r/min。

2.3.2 出料系统 出料系统的设计主要是通过控制出料速度和叶轮转速,避免料液剧烈扰动而乳化。本装置中提取液进入重力沉降分离罐有两种出料方式,分别为压抽出料和泵送出料。压抽出料是利用罐内内压将物料压出,一般压力范围为0.1~0.3 MPa,通过调节出料控制阀6实现,控制出料速度≤5 t/h,且出料阀门开度保持恒定。由于液体在带压状况下突然泄压到常压状况会发生闪蒸现象,较为缓慢地出料会防止大量的液体集中在常压下剧烈沸腾而造成严重乳化现象。泵送出料指采用循环泵15送出料的方式,其出料速度≤6 t/h,且通过调节变频器控制泵叶轮转速在1 000~1 500 r/min。控制泵送出料速度和叶轮转速同样是为防止在高速旋转的叶轮作用下油脂乳化。

2.3.3 沉降罐 本研究的沉降分离罐特点为上椭圆封头下锥底的立式储存罐,而且下部锥底带夹套,可以加热以保证料液达到所需温度,因为在静置分离过程中,为防止油脂的凝固,需要保持汤液温度维持在80~85 ℃。上部设计有平桨搅拌,平桨搅拌能够促进食盐溶解,同时减少油脂乳化[13]。在锥底斜锥部分安装有贴壁玻璃视镜,在玻璃视镜旁设计有出液口,通过观察视镜切换阀门将已分层的残渣、汤液和油脂按照不同出料顺序分离。沉降分离时,汤液需静置1.0~1.5 h,使未溶解的蛋白质絮凝物和微颗粒残渣沉降,小脂肪颗粒聚集上浮,实现分层。

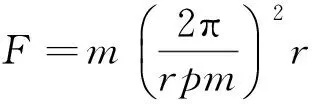

2.3.4 管式离心机 油水分离最常用的方法是密度差法,包括重力沉降池和离心设备,离心设备用于油水分离不仅速度快,而且分选效果好[14-15]。在工业离心机中,管式离心机具有最高的分离因数,可用于处理两种密度不同、难分离的乳浊液,并且结构简单、运转安全可靠、价格低廉,因而广泛应用于食品等行业[15]。目前工业常用的管式分离机为三相管式分离机,分离因数高达14 727。分离因数指同一萃取体系内两种溶质在同样条件下分配系数的比值。分离因数愈大(或愈小),表明两种溶质分离效果愈好,分离因数等于1,则表明两种溶质无法分开[16]。离心机上的分离因数指的是相对离心力(relative centrifugal force,RCF),RCF就是实际离心力(centrifugal force,F)转化为重力加速度的倍数[17],F计算公式见式(1),RCF计算公式见式(2)。

(1)

(2)

式中:

F——离心力,N;

RCF——相对离心力;

m——颗粒质量,kg;

rpm——离心机转速,r/s;

r——旋转体离旋转轴的距离,cm;

g——重力加速度,9.8 m/s2。

本研究中的管式分离机转速为15 000~16 000 r/min时才能使分离因数达到分离要求,实现汤液中微量油脂的高效分离。

3 应用实例

目前该设备已在河南鹤壁某生物科技有限公司投入使用,按照上述脱脂工艺处理,综合脱脂率高达99.5%,提取液中骨油残留率仅为0.48%,脱脂效果显著。

3.1 试验方法

3.1.1 鸡骨素的制备 参考图1的工艺采用热压抽提法进行鸡骨素的制备。鸡骨架经过骨肉分离机进行骨肉分离得到鸡骨渣,把鸡骨渣放入吊笼中清洗去血水后投料。按料液比1∶1.5(g/mL)加水,升温至130 ℃时开始恒温,恒温时间为90 min,恒温结束后通过压抽出料将料液送入沉降分离罐进行分离。加入提取液质量0.1%的食盐并开启平桨搅拌,温度保持在80~85 ℃。静置后溶液分为三层,分别为上层骨油、中间层静置清液和下层残渣。上层骨油约占提取液脂肪总量的95%,精炼后出售,下层残渣排出,中间层静置清液通过超高速离心分离去除少量残留脂肪得到骨素原液。对骨素原液进行浓缩,浓缩压力为-0.075~-0.090 MPa,温度保持在45~60 ℃,浓缩时料液不宜进入过多,出现大量气泡时需降低真空度以防止跑料,浓缩至固形物含量为30%时停止浓缩得到鸡骨素产品。

3.1.2 鸡骨素常规成分测定

(1) 蛋白质测定:按GB/T 5009.5—2010执行,凯氏定氮换算系数为6.25。

(2) 脂肪、灰分、水分测定:分别按GB/T 5009.6—2003、GB/T 5009.4—2010、GB/T 5009.3—2010执行。

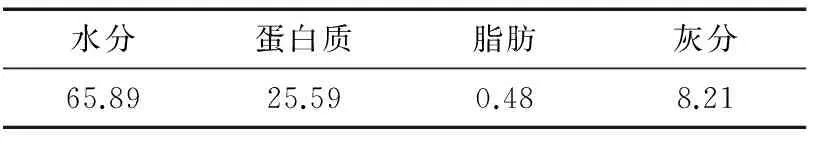

3.2 试验结果

鸡骨素常规成分见表1,经油水分离后鸡骨素中脂肪含量仅为0.48%,表明此工艺可以实现油脂的有效分离。

表1 鸡骨素常规成分

4 结论

本研究主要通过控制骨提取过程中油脂乳化和分离的关键点,采用物理方法实现骨提取液中油脂的高效分离,具有操作步骤简单,较好保持产品的风味和品质的特点。而且,能够与现有的生产过程无缝偶联,对所使用的设备进行简单改造即可实现,所以投资小、效果显著。从控制油脂含量方面保证了骨素产品的质量,为后续高端产品开发提供了技术支撑,能够给企业带来显著的经济效益。

[1] 张春晖. 骨源食品加工技术[M]. 北京: 科学出版社, 2015: 11-12.

[2] KIJOWSKI J, NIEWIAROWICZ A. A method of protein extraction from chicken bone residue and the chemical and electrophoretic characteristics of the extract[J]. International Journal of Food Science & Technology, 1985, 20(1): 43-49.

[3] WANG Jin-zhi, DONG Xian-bing, YUE Jian-ying, et al. Preparation of substrate for flavorant from chicken bone residue with hot‐pressure process[J]. Journal of Food Science, 2016, 81(3): C578-C586.

[4] 郭耀华, 窦春蕾, 岳兰昕, 等. 新型牛骨汤工艺技术研究[J]. 食品研究与开发, 2016, 37(1): 81-84.

[5] SUNHong-mei, WANG Jin-zhi, ZHANG Chun-hui, et al. Changes of flavor compounds of hydrolyzed chicken bone extracts during Maillard reaction[J]. Journal of Food Science, 2014, 79(12): C2 415-C2 426.

[6] 白腾辉, 潘润淑, 马亚萍, 等. 鸡骨渣高压蒸煮提取鸡骨素的工艺优化[J]. 食品与机械, 2014, 30(6): 199-203.

[7] 刘立新. 猪骨蛋白水提工艺的优化[J]. 食品与机械, 2013, 29(5): 220-222.

[8] 刘德谦. 浅析脂肪和水的乳化原理[J]. 肉类工业, 1988(6): 25.

[9] 符显峰. 高凝油超声波油水乳化地面冷输技术研究[D]. 大庆: 大庆石油学院, 2009.

[10] 毛立科, 许洪高, 高彦祥. 高压均质技术与食品乳状液[J]. 食品与机械, 2007, 23(5): 146-148.

[11] 郑二丽, 曲家妮, 杨晓泉, 等. 氯化钠浓度对亲脂性蛋白和7S蛋白分级分离效果的影响[J]. 中国油脂, 2011, 36(1): 27-30.

[12] 李银, 贾伟, 张春晖, 等. 可食性动物骨素热压抽提装置的研制[J]. 食品与机械, 2013, 29(3): 153-156.

[13] 何斌辉, 王兆伍, 涂桥安. 高速管式离心机转子动力学稳定性的研究[J]. 轻工机械, 2010, 28(5): 12-14.

[14] 胡筱敏, 李海波, 余仁焕, 等. 离心力作用下的油—水分离[J]. 金属矿山, 2001(2): 31-35.

[15] 安广杰, 罗双群, 王娜娜, 等. 脱脂玉米胚芽饮料的研制[J]. 食品与机械, 2009, 25(4): 134-137.

[16] 吴青. 管式高速离心机速度场研究[J]. 流体工程, 1992, 20(4): 29-33.

[17] 韦林, 何国祥. 离心分离法提取油梨油的工艺研究[J]. 食品与机械, 1998(6): 21-23.

Development of degreasing process and equipment for bone extracts

YUEJian-yingJIAWeiZHANGChun-huiWANGJin-zhi

(InstituteofFoodScienceandTechnology,ChineseAcademyofAgriculturalSciences,Beijing100193,China)

Protein and fat were coexist in bone extracts during extraction, and fat is prone to emulsion. The physical method used currently was incapable of degreasing quickly. In addition, the equipment was complicated to operate and its investment was high. Therefore, a simple method was provided and corresponding equipment for degreasing of bone extracts was made to solve these problems. Four steps, control of heat treatment, limit of the outlet speed, gravity sedimentation and ultra-high speed centrifugal separation of 14 727×g, were utilized successively to obtain 99.5% of degreasing rate, while the content of fat in chicken bone extracts was 0.48% under the condition, and thus provide qualified raw materials for subsequent enzyme hydrolysis and Maillard reaction processing of bone extracts and its derivative products.

bone extracts; degrease; technology; equipment

国家农业科技创新工程

岳鉴颖,女,中国农业科学院在读硕士研究生。

张春晖(1971-),男,中国农业科学院研究员,博士。

E-mail: dr_zch@163.com

2016—04—19

10.13652/j.issn.1003-5788.2016.10.038