衣架式米粉挤丝机机头的设计

2016-12-05胡淑珍周海军孙志宏刘印志马显军

胡淑珍 周海军 孙志宏 刘印志 马显军

(1. 中国农业机械化科学研究院,北京 100083;2. 中机康元粮油装备(北京)有限公司,北京 100083)

衣架式米粉挤丝机机头的设计

胡淑珍1周海军1孙志宏2刘印志1马显军2

(1. 中国农业机械化科学研究院,北京 100083;2. 中机康元粮油装备(北京)有限公司,北京 100083)

为了提高米粉加工的自动化程度和降低劳作强度,设计一种衣架式米粉挤丝机机头来解决米粉挤丝工艺中出丝速度不均的问题。基于流动基本假设、体积流量方程、流动平衡方程等推导计算出衣架式机头主体部分的结构尺寸;考虑到米粉属天然高分子物质,设计了调节机构和加热系统。衣架式机头是利用泪滴型歧管的分配作用、调节机构调节流道截面和加热系统改变米粉物性参数来实现挤丝速度均匀性的。验证实验结果表明:该衣架式米粉挤丝机头显著提高出丝速度的均匀性,RV值降低到5%以下,符合设计要求。

米粉;挤丝机;衣架式机头;出丝速度

米粉是以大米为原料,经熟化后再加工成型而成。根据成型工艺分为切粉(切条成型)和榨粉(挤压成型)两种,目前大规模工业生产中,以挤压法生产米粉居多[1-2]。米粉螺杆挤压技术将输送、压缩、混合、蒸煮、变性、脱水、杀菌、成型等多种操作单元同时完成,具有在高温、高压工况下短时、高效、连续加工且其加工过程清洁卫生的特点[3]。但挤出法生产米粉时,由于挤丝机机头出丝面较大,米粉挤丝机螺杆靠近出丝面几何中心,而现有各种圆口机头或方口浅槽机头因没有流道的设计,熔融米粉借助螺杆的推动由挤丝机机筒直接进入机头挤丝孔,这就导致各个出丝孔截面上的压力不均,米粉物料多少不一,进而无法保证米粉物料在出丝面上各个出丝孔挤丝速度一致,表现为中心快,边缘慢,挤丝速度相对差异率在15%~20%乃至更高,这为米粉生产的自动化生产增加了困难。目前在米粉挤丝机设计中,还是根据经验设计、试制、应用[4],这种设计方法周期长、精度低、成本高,难以满足米粉生产的高端化、自动化要求[5]。目前对米粉的研究主要集中在原料储藏方式[6-7]、原料品种[8-9]、粉碎处理[10-11]和发酵处理等对米粉品质的影响[12-13]以及复合米粉生产[14-15]、保鲜保温[16-17]和干燥[18-19]等方面,虽对装备的研究较少,但也为装备研究提供了基础。根据米粉的原料特性及生产实际,借鉴塑料造粒、纤维纺丝等其他领域对螺杆挤出机机头的研究[20-21],课题组拟研制一种米粉专用宽幅化挤出机头,旨在有效解决米粉挤出设备的出丝速度不一致问题。

1 基本组成及工作原理

1.1 基本组成

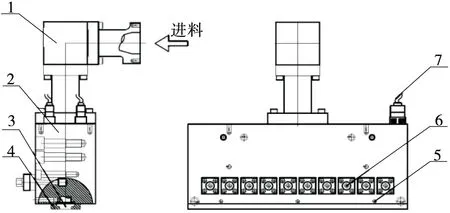

该衣架式机头包括主体部分和辅助部分。主体部分主要包括歧管、扇形及模唇等结构;后者主要包括加热及调节等辅助机构。机头总体结构见图1。

1.2 工作原理

米粉挤丝生产中用的各种圆口机头或方口浅槽机头直接连接挤丝机机筒,没有流道的设计,熔融米粉由挤丝机机筒中的螺旋运动状态直接转变为直线向下或者是向前,进入机头挤丝孔,这就无法保证米粉物料在出丝面上各个出丝孔的流速一致及流量均匀。本研究选择直线渐缩型衣架机头,机头呈左右对称衣架式,左右两边的歧管向下倾斜呈160°夹角,利于熔融米粉沿歧管方向流动;歧管截面呈泪滴型,相比于圆形截面,泪滴型截面的歧管呈现上部体积大,下部体积小,且圆滑过渡,增大重力作用,黏滞力相对减小,利于高黏度的米粉向下流动。熔融米粉经泪滴型岐管均匀分配到整个扇形区内,按设计假设,米粉熔体流经阻尼区、模唇区 、模板区时的流速是相等的,但在实际中由于受物料组分、温度、压力等指标的稳定性影响很难做到完全一致。因此在流道阻尼区后设计了阻尼调节机构,工作时,逆时针拧动调节阻尼螺杆,使流道间隙减小,从而调节流速使米粉熔融体以均匀的速度通过过渡区、模唇区,最终进入模板区以均匀的速度挤出。另外,由于米粉原料属于天然高分子聚合物,其流变特性受原料品种、产地等因素影响较大[22],为提高机头对原料的适应性,在机头上设计了加热机构——可改变米粉原料的流变特性。衣架式机头工作原理见图2。

1. 过渡头 2. 衣架挤出机头 3. 模板 4. 压板 5. 压力传感器 6. 调节螺杆 7. 加热恒温装置

图1 机头总体结构图

Figure 1 Main structure of extruder die

2 主要部件的设计及其参数的确定

衣架式机头主体部分主要包括歧管、扇形及模唇结构,采用一维流动理论对初步参数进行研究设计,设计中质量流量区Q0为35 kg/h,米粉非牛顿指数取0.44[5]。

米粉挤丝机衣架式机头简化模型见图3。

2.1 岐管最大半径

根据产量与入口半径关系式,可由式(1)求得岐管最大半径R0:

(1)

1. 进料口 2. 岐管 3. 扇形区 4. 阻尼区 5、6. 调节区 7. 过渡区 8. 模唇区 9. 模板区

图2 衣架式机头工作原理

Figure 2 The working principle of the hanger type head

x. 岐管轴方向y. 机头挤出方向z. 岐管任意点幅宽方向长度,mm 2Q0. 米粉产量,Q0=35 kg/hB. 半幅宽长度,0.375 mPx. 熔体沿岐管流动的压力,PaPy. 熔体沿扇形区流动的压力,PaL. 模唇长度,mmyc. 扇形区中心高度,mmy0. 稳压区高度,mmR0. 岐管最大半径,mmr. 任意处岐管半径,mmH. 狭缝厚度,mm

图3 衣架机头简化模型

Figure 3 Coat-hanger passageway model

式中:

U0——入口流速,0.8 m/min;

ρ——米粉的密度(水分含量不同,密度略有差异),取1 050 kg/m3。

将米粉U0及ρ代入式(1),可得R0=14.87 mm,考虑到加工精度,整取R0=15 mm。

2.2 扇形区间隙

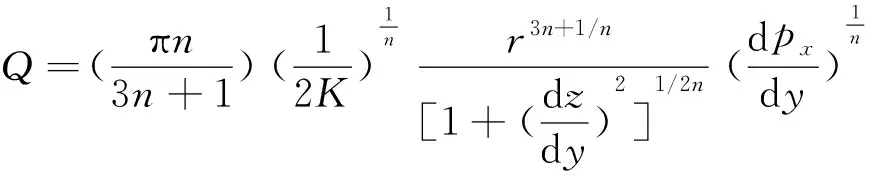

泪滴岐管设计中,采用当量面积相等法则,即将泪滴岐管有效截面积近似为圆管形岐管,根据流体在圆管中流动理论,可得熔体沿x方向的体积流量方程为[23]:

(2)

考虑到dx,dy,dz,有

(3)

将式(3)代入式(2),消去dx,化简得:

(4)

把岐管半径r看成z的函数,将式(4)乘以n次方,重排可得:

(5)

式中:

φ1=(πn/3n+1)(1/2K)1/n。

(6)

根据熔体流动平衡方程[24],可得熔体在歧管内的体积流量:

Q=Q0z/B。

(7)

将式(9)式代入式(7),得:

(8)

按衣架式机头设计理念,欲使熔体流出均一,沿宽度方向熔体流出的流量需相等,即下式成立:

(9)

将式(9)此代入式(4),乘以n次方,经整理得:

(10)

式中:

(11)

根据流动基本假设[25]可知,式(8)中的dpx/dy与式(10)中的dpy/dy相等,因此,可将式(8)代入式(10)中,消去dpx/dy后整理得:

r3n+1=[3n+1/2π(2n+1)]nznH2n+1[1+(dz/dy)2]1/2。

(12)

(13)

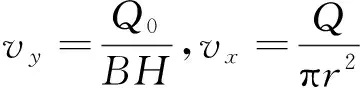

将vy、vx、式(2)中的dx和式(6)中的Q,代入式(13)中,经化简整理后得:

(14)

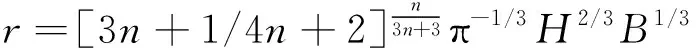

将式(14)代入式(12)消去根号项[1+(dz/dy)2]1/2,经整理化简后,可得歧管半径函数计算函数:

(15)

当z=B时,r=R0,既得歧管最大半径

(16)

可得狭缝厚度:

(17)

将R0=15,B=375代入,可求得H=5 mm。

2.3 岐管半径

由式(15)、(16)可得圆锥型岐管任意截面处半径为:

(18)

将B值及不同Z处幅宽代入式(18),可求得泪滴型歧管不同Z处相对于圆锥型歧管的当量r值。具体当量r值见表1。

岐管采用泪滴岐管设计,关于非圆形状岐管与圆形岐管的处理方法有多种,本研究参照文献[26],采用当量半径法,即将传统圆形岐管半径作为泪滴截面的当量半径,即,按圆锥岐管求得圆管半径作为泪滴岐管的当量半径,泪滴岐管当量半径采用当量系数法,按式(19)计算:

表1 任意幅宽处岐管当量半径值

(19)

式中:

S0——泪滴截面的面积,mm2;

U——泪滴截面的周长,mm;

R0泪滴——泪滴当量半径;mm。

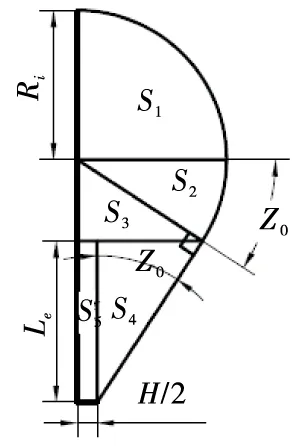

泪滴截面结构参数见图4。

Z0. 泪滴夹角,取33°H. 狭缝厚度,5 mmRi.半径,15mmLe. 长方形高,mmS0、S1、S2、S3、S4、S5. 各代表处面积,mm2

图4 泪滴岐管截面基本结构

Figure 4 Tear-dropped manifold structure

由图4可知,泪滴截面总面积可通过式(20)求得:

S0=2(S1+S2+S3+S4+S5),

(20)

式中:

S3——面积为三角形面积,(RisinZ0·RicosZ0)/2 mm2;

S4——面积为三角形面积,(RicosZ0-H/2)·(RicosZ0-H/2)cotZ0/2 mm2;

S5——面积为长方形面积,(RicosZ0-H/2)cotZ0/2 mm2。

可知水滴截面总周长U为S1和S2弧长加S4三角形边长以及S5长方形的宽,即:

(21)

当水滴的面积及周长公式(21)代入式(19)可知,此当量半径会正好等于泪滴形状圆形的半径;因此确定Ri0=15 mm;分别将Ri1及Ri2代入式(19),如上所述,泪滴截面的半径确定,泪滴夹角、狭缝厚度确定,便可以确定唯一的泪滴截面,即幅宽375, 325,275 mm处泪滴截面尺寸便确定。

为最大程度使岐管内流动平稳,泪滴渐缩幅度以首3个截面为放样基准面,确保随后泪滴岐管截面的圆弧面顶点与前3个截面均相切在同一条直线上,故由最大泪滴截面积,渐缩至50 mm处时,图5中阴影部分为在幅宽长度方向上,最终渐缩递减掉的面积。

2.4 扇形区高度

扇形区高度由稳压区高度及三角区高度组成,即:

L1=yc+y1,

(22)

式中:

Z0. 泪滴夹角 R0. 最大歧管半径 B. 幅宽

L1——扇形区高度,mm;

yc——三角形区高度,mm;

y0——稳压区高度,mm。

2.4.1 三角区高度 根据直线渐缩型岐管其X轴斜率恒定特点,可得:

(23)

由于幅宽B按食品米粉工艺要求确定为375 mm,衣架角度一般在160°~175°,本例中先初步选定α/2为80°,可得yc=58.5 mm。

2.4.2 稳压区高度 将式(13)平方重排可得:

(24)

由此得:

(25)

将式(15)中的r代入式(25)中,化简整理得

(26)

式中:

(27)

(28)

(29)

将n代入式(29),可得y0=1.8 mm。

将y0及yc相加取整得:L1=60 mm。

2.5 模唇长度

根据模唇在米粉成型中的作用,要考消除因米粉弹性回复形变而产生的出模膨胀,必须使熔体流经模唇的最低时间大于等于熔体在该工艺条件下的应力松弛时间。按理论计算模唇长度应为:

(30)

式中:

ts——熔体应力松弛时间,s。

取米粉的应力松驰时间为0.123 s[27],工程设计中模唇长度还与制品厚度有关,本试验中由于模板为多孔多排,其模唇厚度不是真实挤出厚度,结合两方面考虑,本模唇长度取30 mm,模唇高度取54 mm。

2.6 调节区

在流道扇形区后设计了阻尼调节机构,其主要由阻尼棒、压板、紧固螺栓、紧固方板等组成(见图6)。工作时,逆时针拧动调节阻尼螺杆,使其顶紧压板从而调小压板与流道间的间隙,而达到流量流速调节的目的。

1. 调节螺杆 2. 调节板 3. 螺母 4. 调节压板

从功能角度而言,调节螺杆就像是一个调节阀,可以方便地调节流道中熔体的流速、压力,使熔体在其出口横向全宽方向上的流速均匀一致。考虑到米粉挤出机机头幅宽设计较大,其阻尼调节区间隙初步定在0~5 mm可调。调节区宽度设定20 mm,可使米粉熔体有一个充分的流动宽度,调节区上、下夹角按45°设计。

2.7 过渡区

本设计的目标是实现多排多孔米粉方形挤出,因此最终口唇区会较厚,从阻尼调节区至口唇区中间设计过渡区,此过渡区的设计需确保流场平稳过渡。取过渡区长53 mm。

2.8 加热恒温系统

米粉熔体在机头流道中流动挤出的过程中温度会发生变化,首先,物料与机头机体接触,势必要向空气中散热,尤其是冬天散热更历害,会使边壁附近物料温度降低;其次,由于流道各功能区的尺寸变化带来的局部流速大而产生的摩擦生热问题,都会使物料温度发生变化而使得熔体在流道中各处温度是不均匀的,温度波动导致米粉熔体的流变参数变化,从而影响米粉挤出速度。在传统槽形机头挤出过程中,其模头左、右两端与中心的温度差异分别在10 ℃以上。为了保证流速均匀,势必要对机头温度进行定量控制。针对温度对流动均匀性的不利影响方面,设计了电加热系统,主要用来补偿对模头宽幅边缘由于散热面导致的温度不均问题。针对模头的宽幅尺寸,加热系统采用三区式设计,左、中、右各采用一区电热系统,其启停采用PLC自动控制,根据生产中需要的温度设定后,加热系统加热到设定温度点后,自动停止加热。考虑在生产中,升温时间短,速度快,电功率设计偏大,左右区电加热功率4.5 kW,中区电加热功率3 kW。

2.9 模板区

从米粉制品来看,其生产丝径要求范围在0.5~2.0 mm,应该对模板单独设计,对不同规格或丝径要求的挤出任务,可通过更换不同规格的模板得以实现。为了防止出丝粘接,排数设计越少越好,但也需结合产量的需要,初步设计为2排。根据市场上米粉的形状、直径,以最典型的直径尺寸1.5 mm为代表,在出孔板上均匀排列,过渡段厚度为15 mm,微孔段的厚度为10 mm,导入角为19°,见图7。

1. 微孔段 2. 过渡段 3. 导入角

3 验证实验

除了挤丝机头结构外,影响米粉挤出速度均匀的操作条件主要是挤出转速、温度及物料水分含量。为分析挤丝机机头在不同操作条件下对挤丝速度均匀性的影响,具体试验因素设计见表2。

表2 米粉挤出试验因素水平表

出丝速度均匀性可以用速度标准差与其平均值的百分比来衡量,能很好地评价数值个体之间的离散程度以及结果指标分布程度好坏。按式(31)计算速度平均值v'。

(31)

式中:

v'——代表点模孔出丝速度的平均值,m/s;

N——代表点模孔的总数量;

vi——每个代表点模孔出丝速度,m/s;

计算所有代表点的速度均匀率RV值:

(32)

各代表点用长卡尺进行长度测量,记录其10 s内挤出的米粉长度,每个试验下共测3次,每次开始相隔4 min,按式(32)计算米粉速度相对均匀率RV,见表3。

由表3可知,在不同操作条件下,所设计米粉挤出机机头对出丝速度的均匀性均有显著提高(现有挤丝设备RV值在15%~20%),其RV值在3%~5%,其中在转速60 r/min、挤出温度86 ℃、水分含量32%的操作条件下,RV值最低,为3.47%。这表明文中所设计衣架式挤丝机头达到了设计要求。

表3 挤出速度RV值表

4 结论

基于衣架式机头一维流动理论,设计了米粉直线渐缩泪滴型衣架机头结构,确定关键参数:衣架角度160°,狭缝厚度5 mm,扇形区高度60 mm,同时设计了调节机构及加热系统等辅助系统。所设计衣架式挤丝机机头在多种操作条件下均可显著提高米粉出丝均匀性,有效地解决了生产中出丝不均问题,降低了生产人员劳动强度,提高了米粉生产效率。在以后的工作中,还需要精确计算此设备的结构参数,使其臻于完善。

[1] 刘军, 沈卫东. 米粉生产线机械传动部分设计[J]. 食品与机械, 2007, 23(1): 109-111.

[2] 李坤, 丁美锋, 张建中. 全自动粉丝挤出机的设计[J]. 包装与食品机械, 2013(6): 39-41.

[3] 岑军健. 国内外米粉生产技术的比较[J]. 食品与机械, 2007, 23(5): 5-6, 40.

[4] 李坤, 丁美锋, 张建中. 全自动粉丝挤出机的设计[J]. 包装与食品机械, 2013(6): 39-41.

[5] SHETTY S, RUSCHAK K J, WEINSTEIN S J. Model for a two-cavity coming die with pressure and temperature deformation[J]. Polymer Engineering&Science, 2012, 52(6): 1 173.

[6] 梁兰兰, 赵志敏, 吴军辉, 等. 稻谷陈化时间对米粉制品品质特性的影响[J]. 华南理工大学学报: 自然科学版, 2010(4): 65-70.

[7] 吴卫国, 李合松, 曹薇, 等. 稻谷储藏期对米粉品质的影响[J]. 粮食与饲料工业, 2006(1): 5-7.

[8] 罗文波, 林亲录, 黄亮, 等. 不同品种籼米生产的鲜湿米粉理化特性与感官品质[J]. 食品与机械, 2011, 27(3): 7-12, 48.

[9] 窦红霞, 杨特武, 赵思明, 等. 不同品种籼米化学成分、凝胶和糊化特性及米粉加工品质比较[J]. 中国粮油学报, 2014(3): 1-6.[10] 潘思轶, 王可兴, 刘强. 不同粒度超微粉碎米粉理化特性研究[J]. 中国粮油学报, 2003(5): 1-4.

[11] 熊柳, 初丽君, 孙庆杰. 损伤淀粉含量对米粉理化性质的影响[J]. 中国粮油学报, 2012(3): 11-14.

[12] LU Zhan-hui, SASAKI T, KOBAYASHI N, et al. Elucidation of fermentation effect on rice noodles using combineddynamic viscoelasticity and thermal analyses[J]. Cereal Chemistry, 2009, 86(1): 70-75.

[13] 周显青, 李亚军, 张玉荣. 发酵对大米粉及其制品品质影响研究进展[J]. 粮食与饲料工业, 2010(3): 14-17.

[14] 康竹君, 陈恺, 李焕荣, 等. 复合米粉挤压膨化制品配方的研究[J]. 中国食物与营养, 2012(6): 26-32.

[15] 邢燕, 熊柳, 孙庆杰, 等. 绿豆淀粉和糯米粉复配体系的理化性质与粉皮质构性质的关系研究[J]. 食品科学, 2013(13): 122-126.

[16] 谢定, 刘永乐, 易翠平, 等. 杀菌对保鲜方便米粉品质的影响[J]. 食品与机械, 2006, 22(4): 32-35.

[17] 林亲录, 吴跃, 王婧, 等. 鲜湿米粉生产中HACCP关键控制点分析[J]. 食品与机械, 2011, 27(5): 163-164, 181.

[18] 熊柳, 孙庆杰. 干燥方式对方便米线复水性影响的研究[J]. 食品工业科技, 2009(7): 157-158.

[19] 赵思明, 谭汝成, 刘友明. 方便米粉高温高湿干燥数学模型研究[J]. 食品科学, 2003(7): 52-54.

[20] 朱锦祥. 衣架式发泡板机头的设计与研究[D]. 苏州: 苏州大学, 2008: 23-27.

[21] 谢晓宏. 板材挤出衣架式机头三维流场的研究[D]. 北京: 北京化工大学, 2005: 14-18.

[22] HU Shu-zhen, LI Shu-jun, ZHANG Xiao-zhong, et al. Rheological properties of gelatinized rice noodle paste by screw extrusion[J]. IAEJ, 2016(6): 35-42.

[23] 唐志玉. 塑料挤塑模与注塑模优化设计[M]. 北京: 机械工业出版社, 2000: 88-100.

[24] 迈切里. 塑料橡胶挤出模头设计[M]. 北京: 中国轻工业出版社, 2000:55-58.

[25] 徐向红, 杨延清, 李健康. 衣架式模头泪滴形歧管的设计优化[J]. 机械工程师, 2006(8): 76-78.

[26] 杨广军, 申长雨, 陈静波, 等. 衣架式口模设计计算[J]. 中国塑料, 1999, 13(2): 84-87.

[27] 赵思明, 陈世龙, 杨特武, 等. 米粉及其专用稻研究进展[C]// 第八届中国米粉、粉丝产业发展大会论文集. 广州: 中国粮油学会, 2013: 10-22.

Design of coat-hanger die using in rice noodles wire extruding machine

HUShu-zhen1ZHOUHai-jun1SUNZhi-hong2LIUYin-zhi1MAXian-jun2

(1.ChineseAcademyofAgriculturalMechanizationofScience,Beijing100083,China;2.ChinaMachineryKangyuanCerealsandOilsEquipment(Beijing)Co.,Ltd.,Beijing100083,China)

In order to improve the degree of automation and reduce labor intensity in the rice noodles processing, designed the coat-hanger die of rice noodles wire extruding machine to solve rice crowded uneven wire speed problem in the process of silk.Based on the flow basic assumptions, volume flow equation and the flow balance equation is derived to calculate hangers type main part of the structure of the Coat-Hanger Die size. Considering the rice noodle is a natural polymer material, adjusting mechanism and the heating system is designed. The Coat-Hanger Die realize the crowded wire velocity uniformity by using the tears manifold distribution function, regulator to adjust flow channel section and the heating system change rice physical parameters. The results showed that the Coat-Hanger Die improves the uniformity of the wire speed and that the RV value reduced to below 5%,which is in good accordance with the designing requirement.

rice noodles; wire extruding machine; coat-hanger die; wire speed

2015年粮食公益性行业科研专项(编号:201513003)

胡淑珍 (1978—),女,中国农业机械化科学研究院高级工程师,博士。E-mail: 861679642@qq.com

2016—07—24

10.13652/j.issn.1003-5788.2016.10.015