陆地长输管道自动焊自动超声检测可靠性评价研究

2016-12-05胡艳华王玉雷周剑琴金作良牛虎理李春润

胡艳华,王玉雷,周剑琴,金作良,牛虎理,李春润

1.中国石油集团工程技术研究院,天津300451

2.中国石油集团海洋工程重点实验室,天津300451

3.中国石油管道建设项目经理部,北京100101

陆地长输管道自动焊自动超声检测可靠性评价研究

胡艳华1,2,王玉雷3,周剑琴3,金作良3,牛虎理1,2,李春润1,2

1.中国石油集团工程技术研究院,天津300451

2.中国石油集团海洋工程重点实验室,天津300451

3.中国石油管道建设项目经理部,北京100101

通过开展陆地长输管道自动焊AUT技术的可靠性评价研究工作,建立了一套完整的AUT广义可靠性理论及评价体系。通过缺陷样本容量的建立与优化计算,开展AUT工艺评定及可靠性分析工作,结合AUT、RT、切片的检测结果,定量论证了AUT技术在全自动焊接质量验收环节方面的可靠性及先进性,为国内陆地长输管道的自动焊+自动超声检测一体化施工提供技术支撑。

陆地长输管道;自动焊;自动超声检测(AUT);可靠性

以往,国内管道施工多采用射线检测(RT)与自动超声检测(AUT)双检的方式,如果RT与AUT的检测结果较为一致,说明AUT工艺可信,可以用于工程施工现场的检测。实际上,RT、AUT两种检测方式的检测原理及评判标准差距较大,不应根据其检测结果的一致性来判断管道质量验收的可靠性,否则会给管道建设项目管理和施工带来困惑和经济损失。

鉴于此,本文通过开展陆地长输管道自动焊AUT技术的可靠性研究工作,建立一套完整的AUT广义可靠性理论及评价体系,结合AUT、RT、切片的检测结果,论证AUT技术在全自动焊接质量验收环节方面的可靠性及先进性,为国内陆地长输管道的自动焊+自动超声检测一体化施工提供技术支撑[1-6]。

1 陆地长输管道自动焊施工的检测需求

陆地长输管道自动焊接一般采用流水作业,施工速度快,因此,对相应的无损检测技术要求高,需要检测速度快的配套技术。而AUT检测就可以现场出具检测结果,提高了检测工作效率。同时,AUT检测可以实现对现场全自动焊接质量的过程控制与及时反馈,有利于焊接机组实时调整焊接工艺参数,从而保证焊接接头的焊接质量。

此外,由于人工调整的范围较小,自动焊焊接质量主要取决于加工精度和焊接参数的预设。受方法所限,未熔合为自动焊最主要的缺陷,而夹层未熔合缺陷在射线底片上一般无显示或显示不明显,但超声波对这一类缺陷非常敏感,在AUT扫查图中可以清楚地看到此类缺陷。现场施工中,AUT靠A扫描的分区扫查和TOFD这两种方法均可实现对缺欠深度方向上的精确定位,不仅便于判断缺欠的危害性,也便于组织返修。而RT只能靠投影原理来大致判断缺欠可能位于哪个区域,且易产生定位误差。由此不难看出,AUT对缺陷的定位、定量较RT更为精确,针对自动焊施工宜采用自动超声检测,根据需要适当辅以射线检测。

2 广义可靠性评价指标及分析

20世纪70年代中期以后,美国空军基于断裂力学理论,开展了缺陷损伤容限设计,并基于这一设计理论形成无损检测可靠性的系统研究成果。

无损检测的可靠性分为两个方面:狭义可靠性和广义可靠性。无损检测狭义可靠性主要表征检测系统对某种缺陷的检测能力。相比之下,无损检测广义可靠性体现的是无损检测技术的综合质量,包括其狭义可靠性,是对缺陷的临界检出能力(狭义可靠性);检测方法的适用性和可操作性;运用检测方法的正确性;缺陷判读的准确性;记录和报告的完整性及追溯性;检测过程控制能力等综合能力的体现。

本文建立的广义可靠性评价体系,即在AUT检测技术原狭义可靠性评价指标的基础上,扩展到广义可靠性评价指标,提出了AUT缺陷检测检出率(Probabilityof Detection,POD)、误报率(Probability of False Alarm,PFA)、定量准确率(Probability of Sizing,POS)、拒收概率(Probability of Rejection,POR)、受训者工作状态(Receiver Operating Characteristic,ROC)等五个指标的评价分析方法,可从AUT检测的人、机、料、法、环等各个方面入手,解决了对广义可靠性量化评价的技术难题,有助于综合评价AUT检测技术的应用能力。

2.1置信度(CL)

置信度(Confidence Level,CL)是指检出概率数值的可信程度,即概率保证程度,也称为可靠度或置信水平、置信系数。置信度与样本容量n、置信区间(在某一置信水平下,样本统计值与总体参数值间的误差范围)存在对应关系。一般而言,置信区间越大,置信度越高;置信度越高,所需的样本容量越大。

2.2检出率POD与误报率PFA

在无损检测过程中,如果进行重复性试验,就会得到检测结果的概率密度正态分布曲线。由于无损检测系统中的噪声也服从正态分布,因此一般将输出信号中超出噪声幅值的信号认定为缺陷信号。同时,在信号和噪声的概率密度分布图中,可以设定一个检测阈值。当缺陷信号大于检测阈值时,就表示这个缺陷可以被检出,表示为缺陷的检出率(POD);同时,对于大于检测阈值的噪声信号强度与噪声信号概率密度函数所围成的区域,若信号被检出则代表该缺陷的误报率(PFA)。

如表1所示,POD是衡量无损检测系统可靠性的重要标准,可通过数理统计的方式得到;而PFA则可从另一方面表征AUT系统的可靠性。一般而言,POD、PFA存在平衡制约关系,也即:POD↑,PFA↑。因此,一味追求系统高的POD,会导致PFA过高。

表1 POD与PFA之间的关系

2.3拒收概率POR

基于AUT报告缺陷高度拒收阈值的缺陷研究,也就是所谓的拒收概率(POR)。由于高度分类误差是固有的报告高度,所以POR包括检测能力和高度分类误差。POR是通过与POD相同的Hit-Miss二元回归分析方法进行评估。不同的是应用的拒收阈值。在POD中,拒收阈值被设定在一定缺陷高度振幅响应,而POR分析将拒收阈值放于AUT报告缺陷高度。

按照DNVOS-F101要求,足够POR的准则是最小允许缺陷高度在95%置信度下应至少有85% POR。POR标准是检出率(POD)和高度分类精度的综合性标准。在95%置信水平下85%POR的缺陷高度应等于或小于验收标准中最小“允许”缺陷高度。

2.4定量准确率POS

定量准确率(POS)决定了样本缺陷预制与判读的定量精度,直接影响后续POD、POR等其他可靠性指标的精度,也即:POS↑,则POD↑,POR↑。因此,作为评定AUT可靠性的一个重要指标,POS曲线也被广泛应用于无损检测缺陷定量能力的评定分析中。

2.5受训者工作特征ROC

受训者工作特征(ROC)描述了AUT操作人员、设备及工艺等整个系统的可靠性,表征了其受控状态,是评定AUT系统广义可靠性的重要指标。一般而言,对于AUT系统:POD越大,PFA越小时,系统的广义可靠性越高。

3 陆地长输管道自动焊AUT系统的可靠性评价

3.1缺陷样本容量的建立

缺陷样本容量的建立与AUT系统的检出率与置信度相关,一般系统检出率越高,置信度越高,相应所需的工艺实验样本数量越多。对于陆地长输管道,其结构属于典型的裂纹缓慢增长结构,需选取95%置信度下90%检出率的可靠性水平。

本研究中,缺陷样本容量的计算模型是基于Hit-Miss二项式分布模型建立的。对有相同人工模拟自然缺陷的n个试样进行检测,结果只有两种可能,不是检出就是漏检,所以用二项式分布能得到最好的描述。

设在检验过程中检出有缺陷的试样数为S,其值可为0,1,2,…,n。S等于任一整数n(0≤n≤N)的概率可用下式描述,该式是二项式分布概率函数的标准形式:

式中:P为真实的检出概率;q为真实的漏检出概率,q=1-P。

当选取95%置信度下90%检出率的可靠性水平后(即POD/CL=90/95时),通过求解可得到方程(1)的各种解,如表2所示。考虑到检测人员、设备及现场检测施工作业环境等因素的复杂性与不可确定性,同时结合施工经验与自动焊检测历史数据,确定后续AUT工艺评定试验中用于可靠性评价分析的有效样本容量数为46个。

表2 90/95时n与S的搭配

3.2缺陷尺寸的定量分布

在预制人工模拟自然缺陷(以下简称缺陷)的检测试件时,还要预先确定缺陷尺寸的定量分布,包括缺陷尺寸的临界范围及临界尺寸范围内各个缺陷尺寸的定量分布规律。

假设POD曲线可以用双参数Weibull分布来进行描述[9]:

则两个裂纹尺寸的极值分别为:

如果已经确定缺陷数量n和两个极值α10和α90,且缺陷尺寸服从Weibull分布规律,则各缺陷的尺寸αi可以据此得到。

3.3AUT工艺评定及其可靠性评价

本研究总样本容量在基础样本容量的基础上进行了分区扩容,最后计入可靠性统计分析的样本总量达到263个。需要说明的是,这263处缺陷分别来自AUT检测、RT检测和焊缝切片,包括人工模拟自然缺陷及其焊接过程产生的自然缺陷。所有的缺陷均通过焊缝切片来验证。

3.3.1整体检出率与判废率

在总计263处缺陷中,若仅评定A扫描通道AUT可发现255处缺陷,其整体检出率为96.96%。AUT发现的最小高度缺陷为0.5 mm(通过切片验证),最小长度缺陷为8 mm。AUT带状图未能判定的8处缺陷为自身高度小于0.8 mm,其中体积性缺陷为5处。若采用AUT新的判读体系对B扫描通道进行评判,即完善现有评判方法,将TOFD通道和B扫描通道数据纳入综合评定,则263处缺陷都可以检出,其整体检出率为100%。

RT发现187处缺陷,其整体检出率为71.1%。RT发现的最小高度缺陷为0.35 mm(通过切片验证),最小长度缺陷为9 mm。

对于A扫描通道,AUT未发现的8处缺陷性质分别为:填充区未熔合3处、条孔2处、气孔3处;RT未发现的缺陷主要为根部未熔合缺陷9处,填充区未熔合缺陷12处,热焊区未熔合缺陷21处,钝边未焊透缺陷6处。

图1为AUT和RT缺陷整体检出情况分析图,由此可以看出:AUT的整体检出率远远大于RT的整体检出率,AUT可比RT多发现28%的缺陷。

图1 AUT和RT缺陷整体检出情况分析

3.3.2判废率与重合率

图2为AUT和RT缺陷判废及重合分析图。

图2 AUT和RT缺陷判废及重合分析

结合图2和表3可以看出:AUT判废而RT未判废数据共41处,其中RT未检出的27处,表明RT对45°热焊区的检测能力偏低,而该区域内RT漏检的缺陷对焊缝的安全性存在较大影响,属于危害性区域。

表3 AUT判废、RT未判废统计对比

如表4所示,仅以AUT的A扫描通道评定结果来看,RT判废而AUT未判废数据共24处,其中AUT未检出的2处;表明AUT的带状图对于小体积型缺陷检出能力偏低,但是该类型缺陷在AUT系统的体积通道和TOFD通道中均有明显显示,现场施工中可以通过完善AUT体系(验收标准部分)的评判准则,有效解决该问题。此外,结合图2还能发现,RT技术对于缺陷深度的定位误差容易造成误判。

表4 RT判废、AUT未判废统计对比

综合来看,263处缺陷中,AUT和RT检测出的缺陷相互吻合的有182处,占总缺陷的69.2%。而缺陷不吻合的原因很大程度上是由这两种检测方法验收准则不一致造成的。因此,考虑到AUT和RT对同一缺陷的判废结果可能会存在不一致,用判废率来衡量两种方法的可靠性意义不大。

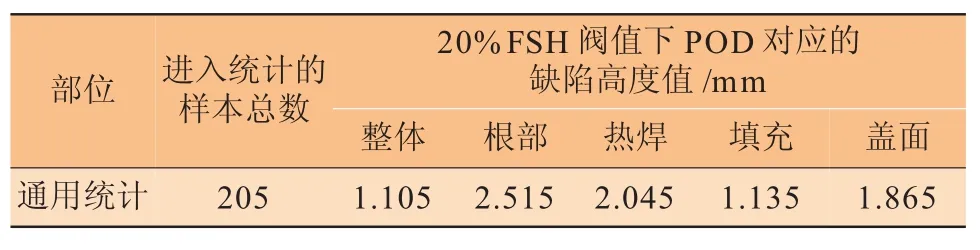

3.3.3可靠性评价

AUT、RT两种方法的检测结果对比分析如图3所示。检测结果表明:AUT检测结果的可靠性水平(90/95,对应缺陷高度1.105 mm)高于RT检测结果的可靠性水平(90/95,对应缺陷高度1.875mm),且结合图4中AUT缺陷定量准确率指标的判断,可更好得出AUT检测技术稳定可靠的结论。从两种技术的可靠性指标分析来看,AUT、RT技术均是可靠的,可在工程中依据施工环境、施工特点、管道焊接工艺等情况灵活选用相应的检测技术。

图3 AUT和RT可靠性对比分析

图4 AUT的POS曲线

同时,结合表5可以看出,AUT系统对于根部和热焊区的检测能力较差,在工程应用中应针对检测区域,优化调整AUT检测工艺,由此提升工艺的可靠性与适用性。

表5 90/95时AUT系统的检测能力

4 结论

本文通过AUT工艺的可靠性研究,针对AUT、RT、切片检测结果,结合AUT、RT的可靠性指标对比分析,可得出以下结论:

(1)确定了AUT系统技术可靠性指标(POD/CL=90/95),基于Hit-Miss二项式分布模型和Weibull分布模型,结合施工经验与自动焊检测历史数据,确定后续AUT工艺评定样本容量数为46个,具有可操作性。

(2)在AUT检测技术原狭义可靠性评价指标的基础上,扩展到广义可靠性评价指标,提出了AUT缺陷检测的检出率(POD)、误报率(PFA)、定量准确率(POS)、拒收概率(POR)、受训者工作状态(ROC)的评价分析方法。该可靠性评价指标的建立与评价分析方法,从AUT检测的人、机、料、法、环等各个方面入手,解决了对广义可靠性量化评价的技术难题,有助于综合评价AUT检测技术的应用能力。

(3)通过对比分析AUT、RT、切片三种方法的检测结果,按现行无损检测标准,AUT检测结果的可靠性水平(90/95,对应缺陷高度1.105 mm)高于RT检测结果的可靠性水平(90/95,对应缺陷高度1.875 mm)。通过完善现有AUT评判方法,将TOFD通道和B扫描通道数据纳入综合评定,AUT能检出RT所检出的缺陷,且比RT具有更高的缺陷检出率。

(4)针对陆地长输管道自动焊焊缝,AUT检测结果的检出率和可靠性要远大于RT,没有危害性缺陷漏检,可检出的最小缺陷尺寸也小于RT,且AUT比RT多了一个缺陷高度的验收指标,在质量保证方面更加全面、科学。因此对于陆地长输管道自动焊焊缝,AUT完全具备了代替RT检测的优势。此外,随着AUT工艺评定技术和质量管理体系的不断完善,必将为自动焊技术的大面积推广提供配套技术支撑,在陆地油气长输管道建设中发挥越来越重要的作用,为中国管道建设行业的技术进步提供契机和支持。

[1]GEORGIOU G A.Probability of Detection(POD)Curves Derivation,Application and Limitations:Health and Safety Executive[R].London,2006.

[2]张双楠,庞笑,杨宏宇,等.油气管道维修中搭接焊缝超声B扫描检测方法与设备[J].石油工程建设,2015,41(3):35-38.

[3]Visser Consultancy Limited.POD/POS Curvesfor Nondestructive Examination:Health and Safety Executive[R]. London,2000.

[4]FUCSKF,MULLERC,SCHARMACH M.Measuringof the Reliability of NDE[C]//8th International Conference of the SlovenianSociety for Non-DestructiveTesting,Portoroz,Slovenia,2005:173-180.

[5]FOR SYTHDS,FAHRA,LEEMANS D V,et al.“Development of POD from in-service NDI data”Review of Progress in Quantitative Non-destructive Evaluation[M].V01.19B.New York,2000:2 167-2 174.

[6]NATH S K,BALASUBRAMANIAM K,KRISHNAMURTHYC V,etal.Reliability Analysisof Time off Light Diffraction Characterization of Inclined Cracks[J].Material Evaluation,2009,67(3):342-353.

[7]李广波.全自动超声波检测应用于西部管道施工[J].油气田地面工程,2010,29(8):92-93.

[8]李莹莹.相控阵超声检测可靠性与POD数值模拟初探[D].大连:大连理工大学,2014.

[9]冯振宇,李振兴.基于可靠性的裂纹检出概率曲线测定方法[J].无损检测,2010,32(4):249-252.

Research on Ultrasonic Testing Reliability Evaluation for L and long-distance Pipeline with Automatic Welding Joints

HU Yanhua1,2,WANG Yulei3,ZHOU Jianqin3,JIN Zuoliang3,NIU Huli1,2,LIChunrun1,2

1.Research Institute of Engineering Technology of CNPC,Tianjin 300451,China

2.Key Laboratory of Offshore Engineering of CNPC,Tianjin 300451,China

3.Pipeline Construction Administration Department of CNPC,Beijing 100101,China

A set of general reliability theory and evaluation system for automatic ultrasonic testing(AUT)is founded through the research on ultrasonic testing reliability evaluation for land long-distance pipeline with automatic welding joints. By means of establishment and optimization calculation of defect sample size,AUTprocess evaluation and reliability analysis,as well as testing results from AUT,RT and slices,the reliability and advancement of AUT technology in automatic welding quality inspection are quantitatively verified,which will provide technical support for domestic land long-distance pipelines in automatic welding+AUTintegralconstruction.

land long-distance pipeline;automatic welding;automatic ultrasonic testing(AUT);reliability

10.3969/j.issn.1001-2206.2016.05.022

胡艳华(1981-),女,湖北荆州人,高级工程师,2009年毕业于中国石油大学(北京),博士,现主要从事海洋钢结构质量控制及安全性评价技术研究工作。Email:huyh@cnpc.com.cn

2016-05-14;

2016-08-18