快锻液压机液压驱动系统泵阀复合控制研究①

2016-12-05曹晓明孔祥东

姚 静 曹晓明 王 佩 孔祥东

(*燕山大学 河北省重型机械流体动力传输与控制实验室 秦皇岛 066004)(**燕山大学 先进锻压成形技术与科学教育部重点实验室(燕山大学) 秦皇岛 066004)(***燕山大学机械工程学院 秦皇岛 066004)

快锻液压机液压驱动系统泵阀复合控制研究①

姚 静②******曹晓明***王 佩***孔祥东******

(*燕山大学 河北省重型机械流体动力传输与控制实验室 秦皇岛 066004)(**燕山大学 先进锻压成形技术与科学教育部重点实验室(燕山大学) 秦皇岛 066004)(***燕山大学机械工程学院 秦皇岛 066004)

针对锻造液压机电液比例阀控系统快锻工况时传动效率低下的问题,提出了一种基于变频调节的快锻液压机泵阀复合控制原理。建立了其数学模型,给出了位移闭环控制和泵口压力负载敏感控制相结合的泵阀复合控制策略,并对其进行了实验研究。实验结果表明,基于泵阀复合控制的0.6MN液压机快锻系统,理想的快锻频次能够达到60次/分钟,位置控制精度为0.5mm。与传统的电液比例阀控系统相比,装机功率降低至18.6%,传动效率提高了25%。并分析了泵口与液压缸工作腔压差Δp大小和锻造频率f变化对其控制特性的影响规律。

液压机, 泵阀复合控制, 伺服控制系统, 负载敏感

0 引 言

随着装备制造业的迅速发展,锻造液压机(forging hydraulic press)逐渐成为该工业领域中的关键设备[1,2]。普通电液比例阀控系统快锻工作过程中采用定压定流量输入,造成了很大的节流和溢流损失。因此急需探寻一种控制策略,在保证控制精度的前提下,同时也能提高系统的传动效率[3,4]。

近些年,诸多学者致力于提高系统的控制精度和减小冲击振动的研究,分别将预测型多模式模糊控制策略[5]、自适应模糊PID[6]、双模控制[7]、单神经元PID控制[8]等用于快锻液压机,其快锻时控制精度可达± 1 mm,同时也改善了系统的冲击振动情况等等。为了满足绿色锻造的迫切需求,大型锻造设备的传动系统的节能研究逐渐被关注。文献[9]提出了在回程缸侧采用蓄能器的快锻液压机节能回路,对其控制特性进行了仿真和实验研究;文献[10]配合使用飞轮和蓄能器构成液压机机械-液压复合式节能控制系统;文献[11]提出了变压力的伺服位移控制系统,有效减小了动力源的溢流损失。文献[12-15]将伺服直驱泵控技术应用到压机系统,对其节能特性进行了仿真和实验研究。上述研究得到了一定的节能效果,但均未从根本上解决液压机传动效率低下的问题。当前,变频技术已成为液压节能技术发展的一种趋势,但其较慢的响应速度制约了其在快速伺服系统中的应用,直接以变频直驱泵作为液压系统的输入,不能满足锻造液压机快速性要求。本文基于目前阀控系统的定量泵+比例阀构成特点,引入变频技术,将伺服直驱泵控的高效性和电液比例阀控的快速性结合起来构成泵阀复合控制。在此基础上,提出了快锻系统的泵阀复合控制策略,通过实验研究,以期来改善液压机快锻的动静态特性和能耗特性。

1 快锻液压机工作原理

快锻液压机泵阀复合控制原理如图1所示,主要由变频动力源单元、独立节流口控缸单元、位移闭环控制器和压力闭环控制器组成。变频动力源单元主要由变频器1、变频电机2、定量泵3、泵口安全阀4和单向阀5组成,独立节流口控缸单元由4个比例快锻阀6.1~6.4、主缸7和回程8缸组成。

1. 变频器 2. 电机 3. 液压泵 4. 安全阀 5. 单向阀 6. 进、回油路比例阀 7. 主缸 8. 回程缸 9. 活动横梁 10. 位移传感器 11. 压力传感器 12. 控制器

位移闭环控制通过检测位移偏差实时控制4个比例节流阀实现高精度自动锻造。压力闭环控制器实际为负载敏感控制,为了使泵口压力跟踪负载压力的变化且压力之差保持恒定,设压差为Δp,则负载压力与Δp之和与泵口压力作比较得到的压力偏差作为控制信号,经过积分、放大运算后作为变频器的控制信号对电机转速进行控制,进而维持压差Δp的基本恒定。当泵出口压力与负载压力之差大于Δp,控制器使定量泵转速升高,流量增加,泵压增加。反之,流量减小,泵压减小。

2 快锻液压机泵阀复合控制数学模型

2.1 变频电机数学模型

考虑转速调节器对电机调速的影响,忽略磁链调节器、转矩电流调节器动态调节过程以及电机阻尼系数的影响,建立变频电机的传递函数为

(1)

式中,ωm为电机转速,K1为转速调节器的比例系数,T1为转速调节器的积分时间常数,Km为电磁转矩对转矩电流的增益,ωr为电机给定转速,TL为电机负载转矩,J为电机转动惯量。

变频动力源单元压力闭环控制器由积分环节和比例增益环节组成,有如下关系:

(2)

式中,K2为压力调节器的比例系数,Δp0为泵口压力与负载压力差值,Δp为快锻阀进、出口压差,T2为压力调节器的积分时间常数。

2.2 液压泵数学模型

泵的输出流量为

(3)

式中,VP是液压泵排量,ηV为液压泵容积效率。

电机负载转矩为

(4)

式中,ps为泵口压力。

2.3 独立节流口控缸数学模型

快锻阀阀芯位移与先导级输入电流的关系可用二阶振荡环节表示,式为

(5)

式中,xi为第i个阀的阀芯位移,iv为阀先导级输入电流,kv为阀的比例增益,ωn为阀的固有频率,ξn为阀的阻尼系数。

独立节流口控缸数学模型由液压缸的力平衡方程、阀口流量方程及液压缸流量方程描述。

定义液压缸的面积比为m=A2/A1,A1、A2分别为主缸和回程缸面积;往复动作时,定义同时投入工作的两个快锻阀6.1和6.4或6.2和6.3的节流口面积梯度比为n=W4/W1或n=W3/W2,Wi为第i个阀的阀口面积梯度;定义负载压力pL=p1-mp2,p1和p2分别为主缸和回程缸压力;快锻阀阀芯位移比例为k1=x4/x1,k2=x3/x2。

压下时,忽略弹性负载可得缸的力平衡方程为

(6)

式中,mt为活动横梁质量,Bp为粘性阻尼系数,y为活动横梁位移,FL为外负载力。

通过快锻阀的流量方程为

(7)

式中,v为活动横梁速度,向下为正,Q1为主缸油路通过阀的流量,Q2为回程缸油路通过阀的流量,Cd为阀的流量系数, ρ为油液密度,Δp1、Δp2为主缸油路阀两端压差,Δp3、Δp4为回程缸油路阀两端压差。

定义负载流量QL=Q1,可得负载流量为

(8)

式中,ps为泵口压力。

将上式线性化可得流量方程为

(9)

液压缸的流量方程为

(10)

式中,Ctp为液压缸总泄漏系数,βe为有效体积弹性模量,Vt为等效容积。又有:

QL=Qs

(11)

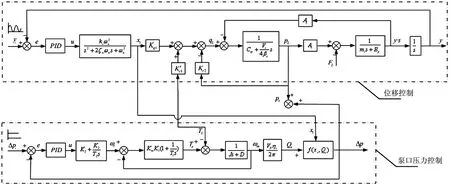

根据式(1)~(11)建立快锻液压机泵阀复合控制系统传递函数方框图如图2所示。

图2 快锻液压机泵阀复合控制系统传递函数方框图

3 泵阀复合控制策略

充分利用快锻液压机负载口独立可控自由度高的优势,从降低泵口工作压力的角度出发,在位置控制基础之上增加了泵口压力的负载敏感控制,降低了系统因泵口定压定流输出造成的节流和溢流损失,从而有效降低系统的装机功率,具体控制原理框图如图3所示。图中压力位移复合控制主要由位移控制器、压力控制器两大部分组成。

压下时,位移反馈信号y与输入信号yi比较,得到位移误差,逻辑判断单元switch判断此时为压下工作模式,经位移控制器处理后作为阀6.1和阀6.4的控制信号,保证锻造的精度;筛选出主缸压力信号传输给动力源控制单元,压力传感器检测的实际泵口压力与主缸压力之差Δp作为压力反馈信号与输入信号Δpi比较,得到的压力误差信号,经压力控制器后作为变频器的控制信号,保证泵口压力跟随主缸压力变化,完成压力控制。回程时与压下相似,控制泵口压力跟随回程缸压力变化。

图3 泵阀复合控制原理方框图

4 实验研究

4.1 0.6 MN中试快锻液压机实验平台

快锻液压机泵阀复合控制实验研究依托于0.6 MN中试快锻液压机系统(如图4所示),其最大设计锻造能力为0.6MN,其本体为三梁四柱预应力结构,液压系统为上传动,液压系统基本参数如表1所示。计算机实时控制采集系统主要由上位机、NI CoMPactRIO实时系统组成,利用LabVIEW图形化的编程环境实现快锻液压机泵阀复合控制策略,其仿真界面如图5所示,采集控制操作界面如图6所示。

图4 0.6 MN中试快锻液压机实验系统

参数名称参数值单位参数名称参数值单位主缸面积2.36×10-2m2电机额定转矩191N.m回程缸面积3.18×10-3m2快锻阀1、2额定流量100L/min液压泵排量63mL快锻阀3、4额定流量40L/min电机额定功率30kW活动横梁质量230kg

图5 基于泵阀复合控制快锻系统的LabVIEW仿真界面

图6 泵阀复合控制快锻系统的采集操作界面

4.2 快锻液压机泵阀复合控制实验研究

4.2.1 泵阀复合控制策略实验研究

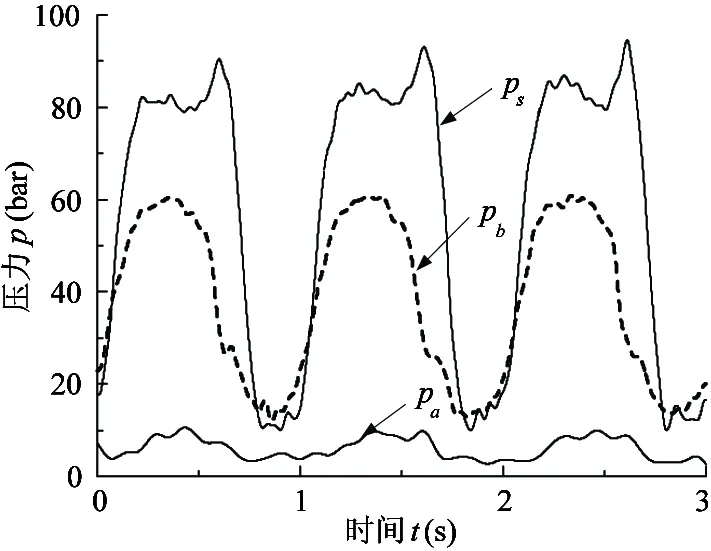

给定位移为正弦曲线的泵阀复合控制响应如图7所示。正弦曲线的频率为1Hz,幅值为30mm,泵口安全阀设为100 bar,压差Δp设为20 bar。0~0.5 s为回程阶段,0.5~1 s为压下阶段。从图7中可以看出,位移存在一定滞后,但保持良好的跟随特性,压下阶段无超调现象,控制精度达0.5mm。

图7 位移曲线

图8为压力曲线图,图中pa为主缸压力值,pb为回程缸压力值,ps为泵口压力值。从图8中可以看出,较电液比例快锻系统,泵口压力随着主缸和回程缸负载压力而变化,但是,受制于变频电机的响应速度,压力变化速率较慢,回程阶段泵口与回程缸压力基本保持压差20bar,且响应时间约为0.15s。回程切换至压下时,泵口压力应跟随主缸压力变化,切换瞬间泵口与主缸压力之差大于设定值,电机给定信号置零,但由于电机的惯性,定量泵仍旧向系统输入流量,导致泵口压力出现尖峰,随后泵的输入流量减小以及主缸进液阀开启,泵口压力下降。理论上当下降至30 bar时,压力闭环控制应起调整作用,但是受制于变频电机转速响应以及压下阶段余留调整时间较短,导致压下阶段泵口压力控制精度较低。

(a) 泵阀复合控制

(b) 电液比例控制

泵阀复合控制系统以及比例阀控系统的功率消耗如图9所示,其中A表示系统输入功率,B表示溢流损失功率,C表示主缸油路节流损失功率,D表示回程缸油路节流损失功率。由图8及图9可以看出泵阀复合控制解决了比例阀控系统流量和压力过剩问题,降低了系统的输入功率并消除系统的溢流损失。同时因对伺服阀两端压差进行闭环控制,降低了伺服阀两端的压降且使其基本保持恒定值,因此主缸油路和回程缸油路的节流损失功率亦有较大降低。以3 s为计算周期,快锻液压机泵阀复合控制系统传动效率提高了25%,液压泵的输入功率仅为电液比例阀控系统液压泵输入功率的18.6%,装机功率大大降低。

4.2.2 变参时系统特性研究

泵阀复合控制策略为多输入控制系统,理论分析得到直接影响系统能耗特性的关键因素为泵口于工作腔的压差Δp以及锻造频率f。下面分别针对上述两个参数对系统能耗的影响进行对比研究。

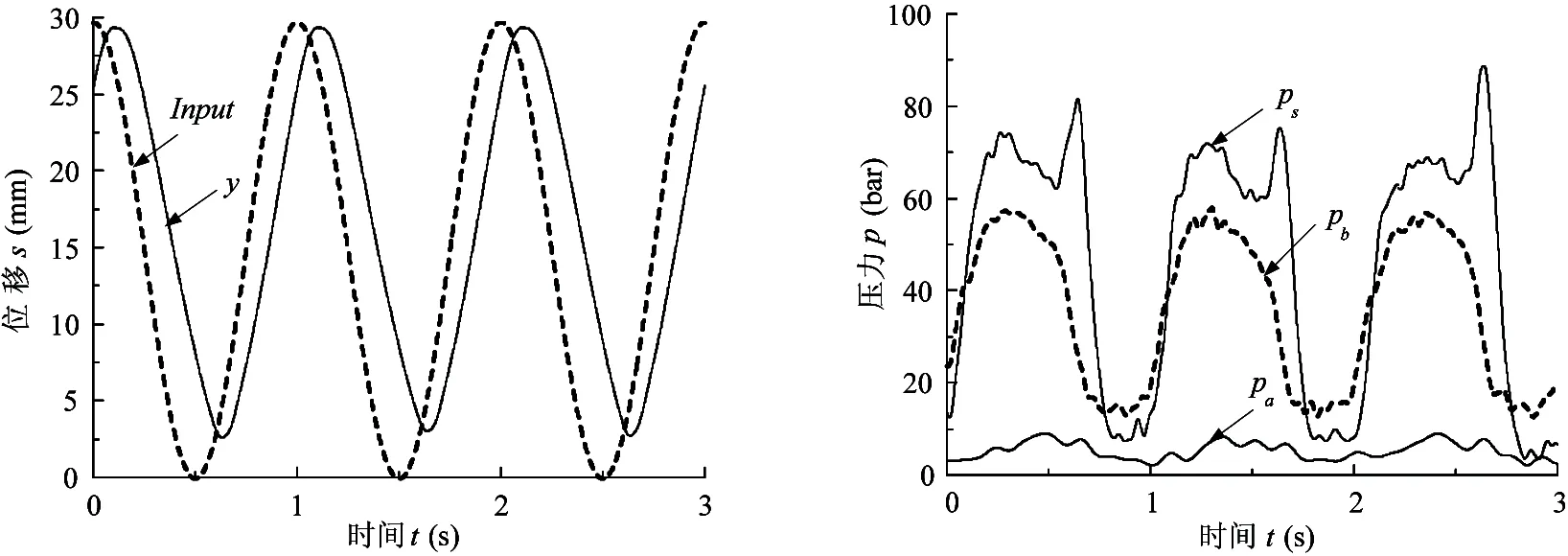

(1) 压力差值影响

图10为锻造频率为1 Hz,Δp值不同时,系统的位移响应曲线和压力曲线,从图10可以看出,随着Δp值增大,系统响应变快,位移精度逐渐提高。当Δp=30bar时,系统出现超调现象,且活动横梁震动明显变强,系统稳定性变差。系统压力响应也随着Δp值增大而速度变快,在回程阶段能良好跟随回程缸压力并保持一定压力差。

(a) 泵阀复合控制

(b) 电液比例控制

(a) Δp=10bar位移和压力曲线

(b) Δp=30bar位移和压力曲线

(2) 锻造频率对系统的影响

实验给定位移为正弦曲线,频率分别为0.75Hz、1Hz和1.33Hz,幅值30mm,压差Δp为20bar,泵口安全阀为100bar,实验曲线如图11所示。

(a) f=0.75Hz位移和压力曲线

(b) f=1.33Hz位移和压力曲线

从图11可以看出,随着锻造频率的提高,变频电机转速来不及响应系统工况变化,导致系统位移跟随性能变差,当锻造频率为1.33Hz时,系统压下位置误差达到2mm,回程阶段由于活动横梁重力的影响,压机不能回到指定位置,误差高达5mm,且滞后现象严重,不能满足压机工作的基本要求。压力曲线显示,随着锻造频次增加,主缸和回程缸压力均有提高。泵口压力跟随主缸或回程缸变化,压力差值约有5 bar的误差,当锻造频次为1.33Hz时,泵口压力突变值有所降低,由于高频时锻造状态切换时间较短,主缸进液阀能够较快打开,使得泵口油液流入主缸低压腔。在该控制思想下,其理想的锻造频次应该在60次/min 左右。

5 结 论

(1) 提出了基于泵阀复合控制的快锻液压机控制策略, 提出了泵阀复合控制快锻原理,建立了其数学模型,给出了泵阀复合控制策略,即在位移控制基础之上加入压下阶段对主缸以及回程阶段对回程缸腔压力的负载敏感控制,降低了节流和溢流损失。

(2) 基于0.6 MN快锻液压机实验平台,对采用泵阀复合控制的快锻系统展开了实验研究,结果表明泵阀复合控制的快锻系统位置控制精度可达0.5mm,而且与普通电液比例快锻系统相比,在相同的输入和负载工况下,传动效率提高了25%,装机功率仅为普通比例阀控系统的18.6%。

(3) 对系统的控制特性影响参数进行了实验研究,得到Δp和f对系统控制特性的影响规律,即在一定范围内,增大Δp可增加系统的动态响应速度和控制精度,但系统稳定性变差。受限于变频电机转速的慢响应,0.6 MN快锻液压机泵阀复合控制的理想锻造频次为60次/min。

[1] 高俊峰. 我国快锻液压机的发展与现状. 锻压技术,2008, 33 (6): 1-5

[2] 高峰, 郭为忠, 宋清玉等. 重型制造装备国内外研究与发展. 机械工程学报, 2010, 46(19): 92-107

[3] Zhao K, Liu Z F, Yu S R, et al. Analytical energy dissipation in large and medium-sized hydraulic press.JournalofCleanerProduction, 2014, 1(8): 1-7

[4] Soo-Young K, Kaoru T, Tadashi Y. Effect of forming speed in precision forging process evaluated using CAE technology and high performance servo-press machine. In: Proceedings of the 11th International Conference on Technology of Plasticity. Nagoya, Japan, 2014. 2415-2420

[5] 陈柏金, 黄树槐, 高俊峰等. 自由锻造液压机控制策略. 机械工程学报, 2008, 44(10): 304-307

[6] Zheng J M, Zhao S D, Wei S G. Application of self-tuning fuzzy PID controller for a SRM direct drive volume control hydraulic press.ControlEngineeringPractice. 2009, 17(12): 1398-1404

[7] 窦雪川. 22 MN快锻液压机快锻系统理论与实验研究: [硕士学位论文]. 秦皇岛: 燕山大学机械工程学院, 2009. 43-53

[8] 庞逢祥. 22MN快锻液压机液压控制系统联合仿真及实验研究: [硕士学位论文]. 秦皇岛: 燕山大学机械工程学院, 2011. 42-55

[9] 姚静, 孔祥东, 权凌霄等. 采用蓄能器的快锻液压机建模仿真与试验研究. 中国机械工程, 2009, 20(2):41-244

[10] 管成. 液压机的机械—液压复合式节能液压系统的研究及应用: [硕士学位论文]. 杭州: 浙江大学机械能源学院, 2002. 44-61

[11] Ali T, Mohammad Z, S. Mehdi R, et al. A switched energy saving position controller for variable-pressure electro-hydraulic servo systems.ISATransactions, 53(4): 1297-1306

[12] 郑洪波. 伺服直驱泵控液压系统及其节能机理研究: [博士学位论文]. 广州: 广东工业大学材料与能源学院, 2012. 101-122

[13] 郑洪波, 孙友松, 李绍培等. 节能型直驱泵控伺服液压机及其能耗实验研究. 锻压技术, 2014, 01:79-85

[14] 冼灿标. 直驱泵控伺服液压机动态特性与节能机理研究: [硕士学位论文]. 广州: 广东工业大学材料与能源学院, 2012. 30-46

[15] 冼灿标, 齐水冰, 孙友松等. 直驱泵控伺服液压机节能分析及试验研究. 机床与液压, 2014, 42(05): 45-48, 115

Pump-valve compound control for fast forging hydraulic press

Yao Jing******, Cao Xiaoming***, Wang Pei***, Kong Xiangdong******

(*Hebei Province Key Laboratory of Heavy Machinery Fluid Power Transmission and Control,Yanshan University, Qinhuangdao 066004)(**Key Laboratory of Advanced Forging & Stamping Technology and Science (Yanshan University),Ministry of Education of China, Qinhuangdao 066004)(***School of Mechanical Engineering, Yanshan University, Qinhuangdao 066004)

In order to solve the problem of high energy consumption of a forging hydraulic press’ electro-hydraulic proportional valve-controlled system during its fast forging process, a novel pump-valve compound control principle was proposed based on variable frequency motor regulation. The mathematic model of a pump-valve compound hydraulic drive system was established, and a pump-valve compound control strategy with the feature of combining the displacement closed-loop control with the load sensitive control was given. Then, an experiment was carried out to validate the strategy. The experimental results approved that the forging frequency was up to 60 times per minute, and the position precision was about 0.5 mm for the pump-valve compound control system of a 0.6 MN fast forging hydraulic press in comparison with traditional electro-hydraulic proportional valve-controlled system, and the installed power was reduced by 18.6%, and the transmission efficiency was increased by 25%. Furthermore, the influences of the pressure difference between pump outlet and cylinder and the forging frequency on the control performance were analyzed through the experiment.

hydraulic press, pump-valve compound control, servo control system, load-sensing

10.3772/j.issn.1002-0470.2016.03.011

①国家自然科学基金(51575471)和河北省青年自然科学基金(E2014203247)资助项目。

2015-11-26)

②女,1978年生,博士,副教授;研究方向:重型机械流体传动与控制系统和新型液压元件等;联系人,E-mail: jyao@ysu.edu.cn(