氧传感器YSZ陶瓷层的制备及其与Al2O3绝缘层的共烧*

2016-12-03张容榕张润婧

张容榕,林 健,张润婧

(同济大学 材料科学与工程学院,先进土木工程材料教育部重点实验室,上海 200092)

氧传感器YSZ陶瓷层的制备及其与Al2O3绝缘层的共烧*

张容榕,林 健,张润婧

(同济大学 材料科学与工程学院,先进土木工程材料教育部重点实验室,上海 200092)

片式氧传感器在生产过程中需要对YSZ与Al2O3陶瓷进行叠层共烧,为保证内部多孔铂电极的功能,共烧温度不能高于1 500 ℃。实验采用溶剂热法制备纳米级YSZ粉体,通过调节反应温度与反应物浓度降低合成YSZ粉末的烧结温度,使其1 400 ℃烧结致密度达99.1%,500 ℃电阻率仅为11.5 Ω·m;之后通过将Al2O3与CaO、MgO、SiO2等烧结助剂混合方式降低Al2O3的烧结温度,并通过调整Al2O3粉体中α相与γ相的比例使其烧结收缩率与YSZ陶瓷匹配,500 ℃电阻率为1.3×104Ω·m。在1 400 ℃范围内可以与YSZ实现共烧,得到不翘曲不开裂的双层共烧陶瓷,可以达到氧传感器的制备与使用要求。

氧传感器;YSZ;Al2O3;共烧;陶瓷

1 引 言

氧传感器广泛应用于现代汽车电喷发动机控制系统中用于检测发动机排气中氧的浓度并将输出信号反馈给电脑,从而控制喷油量的大小[1-3],使三元催化转换器得以保证最佳空气净化率[4]。氧传感器中起关键作用的是多层陶瓷传感元件,简称氧传感元。第一支汽车氧传感器早在1976年由博世公司发明[1, 5],形态为管式,主要包括固体电解质、反应电极、参比电极。Y2O3稳定ZrO2(Yttria-Stabilized Zirconia,YSZ)陶瓷因其具有高氧离子电导率、强稳定性以及高强度、耐腐蚀等性质,常用来做氧传感元的固体电解质层[6-8],在YSZ两侧由反应电极与参比电极构成回路。YSZ陶瓷在低于350 ℃时电阻率较大[9],不能正常工作,需要加热棒在发动机启动瞬间对其加热。

1988年,第一个片式氧传感元面世[10]。主要结构包含固体电解质层、反应电极、参比电极与加热电极层。氧传感元的平板化不但减小了体积、节约了原料与成本、提高了氧敏响应速率,而且生产过程中的流延技术会大大提高生产效率。但平板化后加热电极与固体电解质直接接触,会干扰固体电解质产生的电压信号,故在两者之间必需增加绝缘层以绝缘。绝缘层常采用高温绝缘性良好的Al2O3陶瓷,而电极多使用兼具高温稳定性与催化作用的多孔铂电极。采用丝网印刷铂浆料制备的铂电极烧结温度一般在1 500 ℃以下[11-12]。高于1 500 ℃时,铂会向周围陶瓷扩散、或与一些杂质发生低共熔而收缩形成“孤岛”使得铂电极无法导通[13]。为保证铂电极正常工作,必须在1 500 ℃以下实现YSZ陶瓷层与Al2O3陶瓷层的叠层共烧。一般YSZ的烧结温度在1 550~1 650 ℃,而Al2O3则高达1 800~2 200 ℃。由于YSZ的烧结致密度越高电阻率越低氧敏响应性能越好,因此在较低共烧温度范围内,必须保证YSZ陶瓷的致密度符合使用要求,同时在保证绝缘性与强度的前提下需调节Al2O3的烧结致密度与YSZ匹配。

为此,本文尝试通过溶剂热法制备YSZ纳米粉体以降低YSZ粉体的烧结温度,同时通过向纳米Al2O3粉体中添加烧结助剂的方式降低Al2O3粉体的烧结温度,最后通过调节Al2O3相组成的方式使其烧结收缩率与YSZ粉体相匹配,从而得到不翘曲不开裂的YSZ/Al2O3共烧陶瓷,以满足氧传感器的制备与使用需求。

1 实 验

采用溶剂热法,以98%纯ZrCl4与分析纯Y(NO3)3·6H2O为原料,乙醇为溶剂,配制成0.4~1.2 mol/L的溶液置于反应釜中在100~160 ℃下反应,制备8%(摩尔分数)Y2O3稳定ZrO2前驱体,经600~800 ℃煅烧2 h得到YSZ粉体。将粉体用质量分数6%~8%的PVA造粒后置于模具中,采用压片机加载4~10 MPa干压成型。将标称粒径为30 nm的Al2O3粉体(Aladdin-阿拉丁试剂有限公司,产品编号 A102089)与烧结助剂CaO、MgO、SiO2(分析纯)粉末混合,配方为95Al2O3-0.7MgO-xCaO-(4.3-x)SiO2(%,质量分数),用PVA造粒后一部分干压成型,另一部分与造粒后YSZ粉体共同压制成双层陶瓷生坯。将陶瓷坯片置于高温电炉中,以升温速率3~5 ℃/min升至800 ℃保温2 h,之后以同样的升温速率升至1 300~1 600 ℃保温2~3 h后随炉冷却。

采用D/max2550VB3+/PC型X射线粉末多晶衍射仪分析合成粉体物相组成,利用Coulter LS230型激光粒度仪测试合成粉体的粒度分布,使用阿基米德法测试陶瓷相对密度并通过伏安法测陶瓷的电阻、计算其电阻率,采用XQ-106型电脑式万能材料试验机测试试样抗折强度,VEGA II SBU型扫描电子显微镜观察双层陶瓷横断面形貌。

2 结果与讨论

2.1 YSZ粉体的制备

为保证氧传感器共烧制备过程中Pt电极的性能,YSZ陶瓷应该在1 500 ℃以下烧结致密。实验通过溶剂热法制备YSZ粉体并通过优化工艺参数降低粉体粒度,从而降低烧结温度。

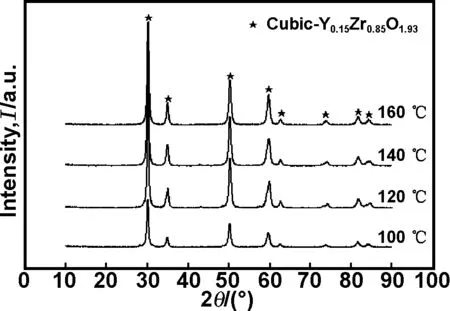

图1为不同温度合成YSZ粉体经800 ℃预烧后得到的XRD图谱。可以看到100~160 ℃反应温度均可以生成立方相YSZ粉体。通过Scherrer公式计算组成晶粒微晶尺寸在26~30 nm,说明不同反应温度对于生成YSZ粉体微晶尺寸影响不大。所有温度下生成的立方YSZ粉体均无杂峰,说明反应在100 ℃时已进行得较为完全,但100 ℃反应物XRD强度明显比较弱,说明结晶程度较差,无定形粉体占比较大。随着反应温度的提高,XRD强度无明显变化,说明超过120 ℃后反应温度对结晶程度影响不大,120 ℃时YSZ粉体已基本完全结晶。

图1 不同反应温度合成粉体的XRD图谱

Fig 1 XRD patterns of synthetic YSZ powders under different reaction temperature

图2为恒定反应物浓度为0.8 mol/L时YSZ粉体粒度分布、烧结后陶瓷致密度及电阻率与反应温度的关系曲线。粉体粒度随反应温度升高先减小后增大, 在120 ℃合成的晶体粒度最小。图中分别给出了粉体激光粒度测试的颗粒数分布与体积分布,两者差距不大说明粉体团聚程度低。在100 ℃反应生成的前驱体吸附了较多未反应完全的中间产物,如C2H5-O-C2H5、Cl-C2H5等[14],造成前驱体在煅烧前具有一定程度的团聚,生成的晶粒尺寸较大。当反应超过120 ℃时,随着反应温度进一步升高,生成小晶粒热运动加剧,相互撞击频率增加、动能增大,部分小晶粒克服了自身空间位阻产生的斥力而造成前驱体颗粒长大,煅烧后得到的YSZ粉体相应长大。以其为原料在1 450 ℃下烧成的陶瓷致密度随着反应温度提高先增大后减小,电导率随着反应温度提高先减小后增大。在120 ℃反应温度下制备的YSZ粉体经1 450 ℃煅烧3h致密度可以达到理论密度的98%以上,500 ℃测试电阻率仅为10.19 Ω·m。

图2 YSZ粉体粒度、陶瓷烧结致密度及电阻率与反应温度之间的关系

Fig 2 Relationship between particle diameter, sintered density, resistivity of YSZ and reaction temperature

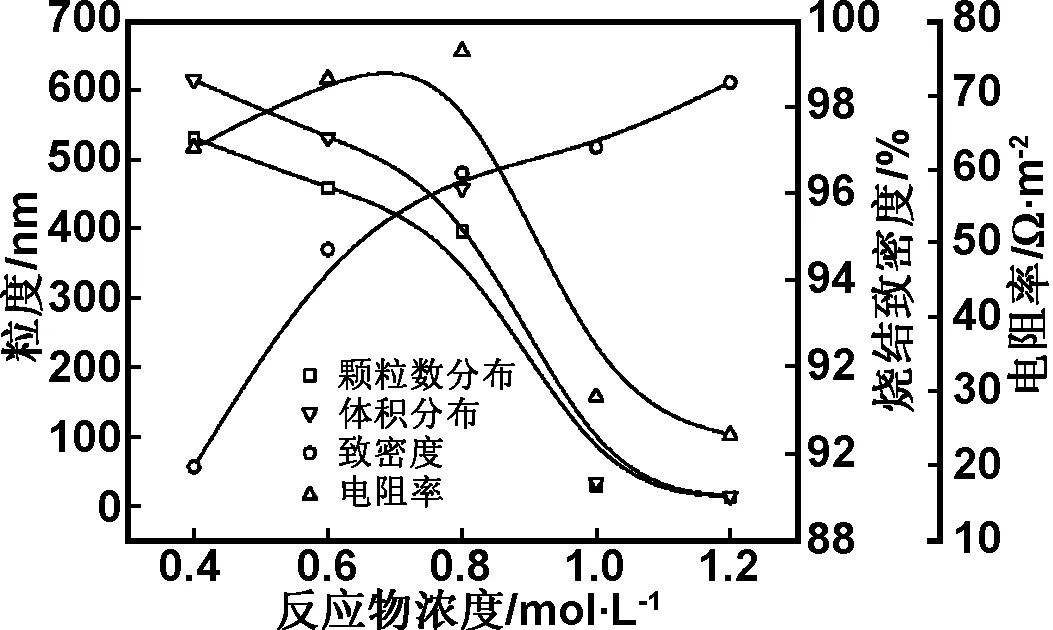

图3为140 ℃反应温度下0.4~1.2 mol/L不同浓度合成粉体的粒度分布、烧结后的陶瓷致密度及电阻率与反应温度的关系曲线。随着反应物浓度提高,粉体粒度呈明显的降低趋势。这是因为晶体粒度和分布主要取决于晶核生成速率与晶体生长速率。晶核生成晶体生长速率均与溶液过饱和度有关。在低过饱和溶液中,晶体生长速率与晶核生成速率比值较大,生成晶粒尺寸较大。随着反应物浓度的升高,晶核形成速度增大,产生结晶量增多,没有足够的时间和充足的溶质供颗粒充分长大。因此反应浓度增加,颗粒尺寸减小,对应煅烧后的YSZ粉体粒度减小,陶瓷烧结致密度增加,电导率降低。

图3 YSZ粉体粒度、陶瓷烧结致密度及电阻率与不同反应物浓度之间的关系

Fig 3 Relationship between particle diameter, sintered density, resistivity of YSZ and reaction concentration

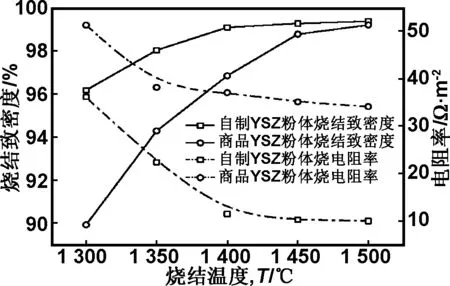

图4分别为自制与商品YSZ粉体经过干压成型后在不同温度下烧结所得的陶瓷烧结致密度、电阻率随烧结温度变化的曲线。YSZ粉体烧结致密度随温度升高而升高,电阻率随着烧结温度升高而降低。对比自制粉体与商品粉体在不同温度下的烧结致密度与电阻率,合成粉体烧制的陶瓷致密度明显高于商品粉体,电阻率明显低于商品粉体。由上述分析可知,溶剂热法可以得到立方相YSZ,制备过程中,通过控制适宜的反应温度并提高反应物浓度可有效降低粉体粒度,且制备粉体团聚程度较低,有利于烧结。制得YSZ粉体在1 400 ℃烧结后电阻率为11.5 Ω·m,优于商品粉体,更符合车用氧传感器固体电解质的性能要求(目前常见的氧传感器在850 ℃测试内阻电阻率为96.6 Ω·m)。

图4 YSZ陶瓷的致密度、电阻率与烧结温度之间的关系

Fig 4 Relationship between sintered density, resistivity of YSZ and sintered temperature

2.2 陶瓷烧结性能的研究

溶剂热法合成YSZ粉体满足使用需求后,为使得Al2O3陶瓷在较低温度下能与其共烧,尝试向Al2O3粉体中掺入烧结助剂以降低其烧结温度,之后改变Al2O3相组成调节其烧结收缩率。

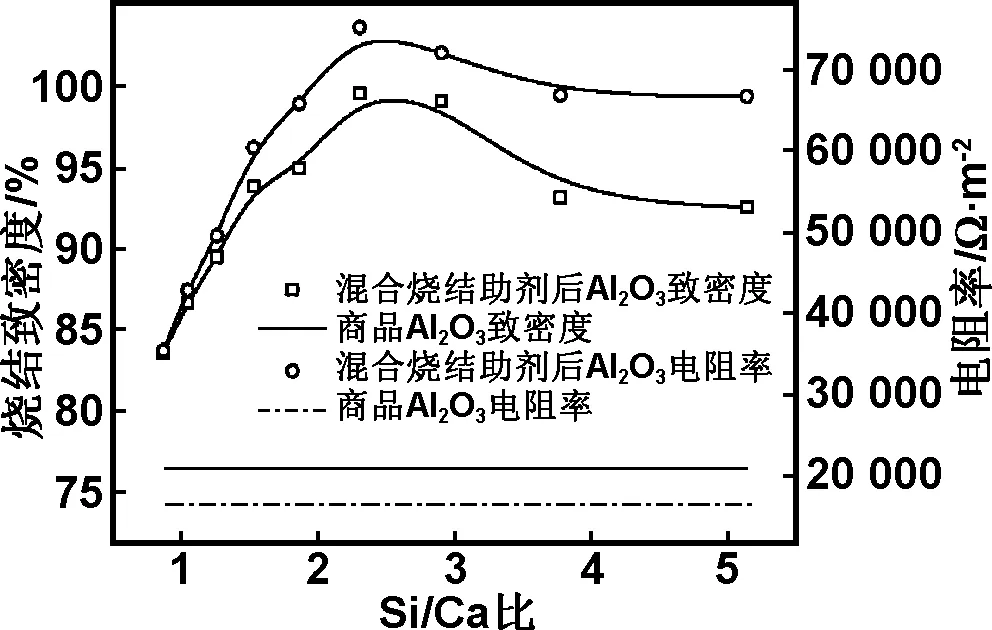

图5为按照配方95Al2O3-0.7MgO-xCaO-(4.3-x)SiO2(%,质量分数)比例向商品Al2O3中加入CaO、MgO、SiO2作为烧结助剂后Al2O3陶瓷在1 600 ℃下烧结后致密度随着Si/Ca比变化的关系曲线,图中水平实线为未掺入烧结助剂的Al2O3陶瓷烧结致密度。随着Si/Ca比增加,烧结致密度先增大后减小。对比未掺烧结助剂的Al2O3烧结致密度,掺入一定比例烧结助剂对烧结促进效果明显。这是因为高铝含量Al2O3-MgO-CaO-SiO2体系陶瓷中具有α-Al2O3、MgO·Al2O3(MA)、CaO·Al2O3·2SiO2(CAS2)、CaO·6Al2O3(CA6)、3Al2O3·2SiO2(A3S2)等矿物组成[15]。其中几种矿物的熔点分别为CAS21 553 ℃、CA61 830 ℃、A3S21 850 ℃[16]。当SiO2/CaO=2.16时,矿物组成中CAS2含量较多,从而降低了整体Al2O3陶瓷的烧成温度。结合电阻率曲线,发现烧结致密度越高Al2O3陶瓷电阻率越高。

图5 Al2O3陶瓷烧结致密度与烧结助剂中Si/Ca比之间的关系

Fig 5 Relationship between sintered density of Al2O3ceramic and Si/Ca ratio in sintered additives

因此在之后的实验中确定Si/Ca比为2.31,研究该配方在不同温度下的烧结致密度、电阻率与抗折强度的表现。在1 400 ℃下,对选定掺入烧结助剂的Al2O3性能进行测试,与未掺入烧结助剂的商品Al2O3性能进行对比,结果见表1。可见掺入烧结助剂的Al2O3陶瓷各项性能均优于商品Al2O3样品,可满足实际使用需求。

表1 掺入烧结助剂的Al2O3与商品Al2O3在1 400 ℃烧结的陶瓷性能比较

Table 1 Comparison of the ceramics sintered at 1400 ℃ between sintering activities mixed Al2O3and commodity Al2O3

样品致密度/%电阻率/Ω·m抗折强度/MPa掺入烧结助剂的Al2O363.31.3×104123.6商品Al2O331.01.1×10425.7

实验发现,添加烧结助剂后Al2O3陶瓷烧结性能明显改善,但是在与YSZ陶瓷共烧过程中双层陶瓷仍开裂,这是由于在1 400 ℃烧结2 h后YSZ烧结收缩率为17.88%,而商品α-Al2O3烧结收缩率仅为11.12%。实验通过向α-Al2O3中掺入烧结收缩率高达25.11%的γ-Al2O3来调节混合后Al2O3烧结收缩率。图7为YSZ与Al2O3共烧陶瓷烧结收缩率之差(Δ烧结收缩率)、翘曲曲率与Al2O3陶瓷中α相/γ相比例的关系曲线。曲率计算时近似翘曲为圆弧,测量其高度h与弦长l,则曲率k

k取向YSZ一侧为正。图6中Δ烧结收缩率与曲率随Al2O3陶瓷中α相/γ相的比例增加而增大。

图6 YSZ与Al2O3共烧陶瓷的Δ烧结收缩率与Al2O3陶瓷中α相/γ相比的关系

Fig 6 Relationship between shrinkage difference of YSZ, Al2O3co-sintered ceramic and α/γ phase ratio in Al2O3ceramic

图中(a)、(b)、(c)、(d)代表不同Δ烧结收缩率下双层陶瓷片翘曲的4种不同状态。其中(a)点表示Al2O3中α相与γ相之比为0.43时,Al2O3烧结收缩率远超过YSZ,双层陶瓷片弯向YSZ且完全开裂成两片;(b)点表示α相与γ相之比为0.82时,Al2O3的烧结收缩率略微超过YSZ,双层陶瓷片微微弯向YSZ一侧,双层陶瓷界面出现缝隙;(c)点表示α相与γ相之比为1.22时,Al2O3的Δ烧结收缩率在±0.1之内可以得到不翘曲不开裂的YSZ与Al2O3共烧双层陶瓷;(d)点表示α相与γ相之比为19时,YSZ的烧结收缩率高于Al2O3,此时双层陶瓷片不开裂但弯向Al2O3一侧,Δ烧结收缩率越大弯曲程度越大。

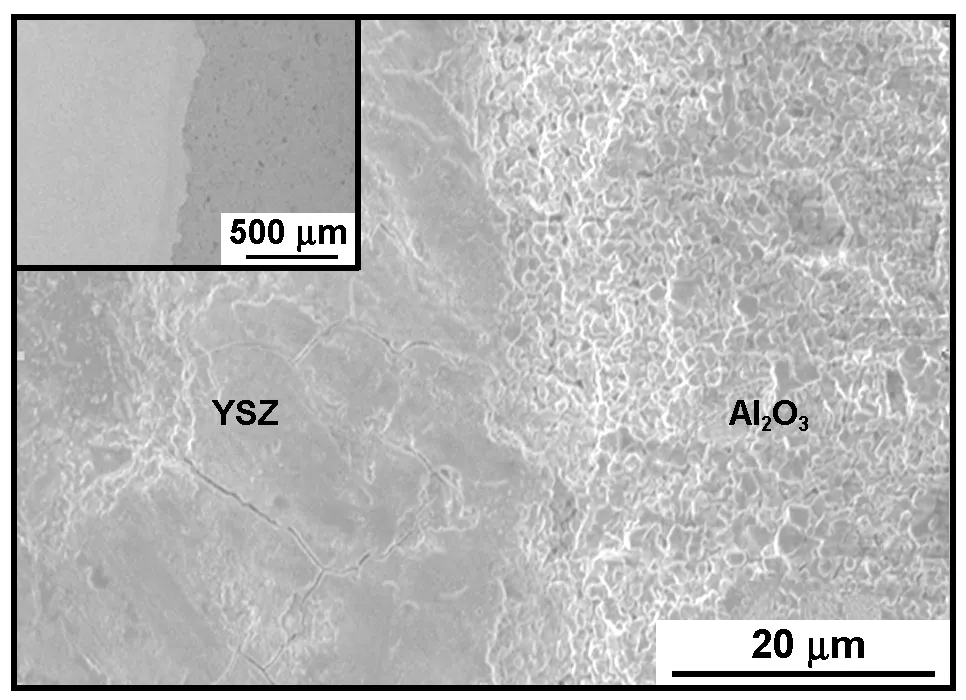

图7为在1400 ℃下共烧YSZ与Al2O3双层陶瓷界面的扫描电镜图,此时α相/γ相比例为55∶45。图中YSZ与Al2O3陶瓷之间有个100~150 μm厚的过渡层,界面处结合紧密无裂隙且过渡自然。说明实验所得到的共烧陶瓷片结合情况良好,可以满足使用要求。

图7 YSZ与Al2O3双层陶瓷界面

3 结 论

利用溶剂热的方法,通过调控反应温度与反应物的浓度可以获得粒度较小的YSZ粉体,在1 400 ℃下可实现致密烧结,并得到较低电阻率;通过烧结助剂可以降低Al2O3的烧结温度,以适应YSZ及之后与电极共烧的要求;同时通过调节Al2O3中α相与γ相的比例,可以调节Al2O3陶瓷在共烧温度下的烧结收缩率,使之与YSZ在同温度下的烧结收缩率相匹配,从而在较低温度下可以共烧得到无翘曲无开裂YSZ/Al2O3双层陶瓷,满足氧传感器的使用要求。

[1] Riegel J, Neumann H, Wiedenmann H M. Exhaust gas sensors for automotive emission control[J]. Solid State Ionics, 2002, 152-153: 783-800.

[2] He R, Liu G, Sun Y. Oxygen sensors and its application in automobile[J]. Journal of Transducer Technology, 1999,(03): 5-8.

[3] Li H, Yan W, Li X. Application of ZrO2oxygen sensor in automobile electric spray system[J]. Ceramics Engineering, 2000,(02): 16-18.

[4] Chen H, Zhao W. Influence of oxygen sensor on the exhaust emission of electrical engine[J]. Shanghai Auto, 2007(08): 23-26.

[5] Bosch Trading (Shanghai) Co., Ltd. .Oxygen sensor of Robert Bosch GmbH[J]. Automobile & Parts, 2006,(30): 39.

[6] Bastuck M, Schütze A, Sauerwald T. A new approach to self-monitoring of amperometric oxygen sensors[J]. Sensors and Actuators B: Chemical, 2015, 214: 218-224.

[7] Zhang R, Zhang X, Hu S. Nanocrystalline ZrO2thin films as electrode materials using in high temperature-pressure chemical sensors[J]. Materials Letters, 2006, 60(25-26): 3170-3174.

[8] Hara T, Ishiguro T, Wakiya N, et al. Oxygen sensitivity of perovskite-type dielectric thin films[J]. Materials Science and Engineering: B, 2009, 161(1-3): 142-145.

[9] Curi M O, Ferraz H C, Furtado J G M, et al. Dispersant effects on YSZ electrolyte characteristics for solid oxide fuel cells[J]. Ceramics International, 2015, 41(5, Part A): 6141-6148.

[10] Ogasawara T, Kurachi H. Multi layered zirconia oxygen sensor with modified rhodium catalyst electrode[J]. Sae Transactions, 1989, 97: 957-963.

[11] Guan J, He X, Chen Q, et al. Preparation of high temperature co-sintering platinum electrode pastes[J]. Precious Metals, 2013,(S1): 167-170.

[12] Zhou Xinyan,Xiang Lanxiang,Sha Shunping,et al. Preparation and properties of platinum electrode used in oxygen sensor for automobile[J]. Development and Application of Materials, 2011,(05): 45-48.

[13] Zhang S, Lin J. Impact of High Temperature Treatment on Porous Platinum Electrode of ZrO2Oxygen Sensor[J]. Instrument Technique and Sensor, 2005,(11): 20-22.

[14] Tao Q, Lin J, Chen J, et al. Preparation of yttria-stabilized zirconia powders by non-hydrolytic sol-gel method[J]. Journal of Materials Science & Engineering, 2010, 28(01): 49-52.

[15] Xu Tingxian. Electronic ceramic materials[M]. Tianjin: Tianjin University Press, 1993: 87.

[16] Zhejiang University,Wuhan University of Technology,Shanghai Institute of Chemical Technology, et al. Physical Chemistry of Silicates [M]. Beijing: China Architecture & Building Press, 1980: 233.Preparation of YSZ ceramic and the co-firing with insulation Al2O3for planar oxygen sensor

ZHANG Rongrong,LIN Jian,ZHANG Runjing

(School of Materials Science and Engineering,Key Laboratory of Advanced Civil Engineering Materials of Ministry of Education,Tongji University, Shanghai 200092, China)

YSZ/Al2O3bilayer ceramics should be co-fired during the producing process of planar oxygen sensors. To ensure the function of the porous platinum electrodes of the sensors, the co-firing temperature should not be higher than 1 500 ℃. YSZ nano-powders,prepared by solvothermal method with altered reaction temperature and reactant concentration,could be fully sintered under 1 400 ℃ with 99.1% sintered-density,and the electrical conductivity measured at 500 ℃ was 11.5 Ω·m. The sintered temperature of Al2O3was reduced by introducing hybrid sintering aids, such as CaO,MgO,SiO2. Then sintered shrinkage between Al2O3and YSZ was matched by adjusting the ratio of α-phase and γ-phase of Al2O3, and the electrical conductivity of Al2O3ceramic measured at 500 ℃ was 1.3×104Ω·m. Thus,the co-firing of YSZ/Al2O3under 1 400 ℃ was achieved, and non-warped-non-cracked bilayer ceramics were prepared to meet the demand of the preparation and usage requirements for planar oxygen sensors.

oxygen sensor;YSZ;Al2O3;co-fired;ceramic

1001-9731(2016)04-04214-04

2016-01-20

2016-03-15 通讯作者:林 健,E-mail: lin_jian@tongji.edu.cn

张容榕 (1991-),女,辽宁抚顺人,在读硕士,师承林健教授,从事功能材料研究。

TQ174

A

10.3969/j.issn.1001-9731.2016.04.044