炭纤维/尼龙12复合粉体的制备及选择性激光烧结行为*

2016-12-03夏笑虹许小曙刘洪波

吴 琼,陈 惠,巫 静,夏笑虹,许小曙,边 宏,刘洪波

(1. 湖南大学 材料科学与工程学院, 长沙 410082; 2. 湖南华曙高科技有限公司,长沙 410205)

炭纤维/尼龙12复合粉体的制备及选择性激光烧结行为*

吴 琼1,陈 惠1,巫 静1,夏笑虹1,许小曙2,边 宏2,刘洪波1

(1. 湖南大学 材料科学与工程学院, 长沙 410082; 2. 湖南华曙高科技有限公司,长沙 410205)

采用液相氧化法对PAN基短切炭纤维进行表面改性,再与尼龙12混合,采用选择性激光烧结成形技术制备炭纤维/尼龙12复合粉体试样。利用扫描电子显微镜(SEM)、傅里叶变换红外光谱(FT-IR)表征炭纤维改性前后的表面状态、复合粉体的分散状况及烧结试样的断口形貌。探讨了复合粉体的烧结行为及烧结试样的力学性能与孔隙率的关系。结果表明,改性炭纤维表面的含氧基团在激光烧结时热分解产生气体,导致烧结试样孔隙率较高、力学性能较差。改性炭纤维经高温热处理可以在保留炭纤维表面粗糙度的同时有效降低烧结试样的孔隙率,与未改性炭纤维/尼龙12试样相比,拉伸强度、拉伸模量、弯曲强度和弯曲模量均有不同程度的提高。

炭纤维;尼龙12;液相氧化;选择性激光烧结;力学性能

0 引 言

选择性激光烧结(SLS)属于3D打印技术的一种[1],它无需任何工装模具及支撑结构,直接根据计算机软件中的实体三维模型,利用红外激光扫描粉末性材料至熔融粘结,通过逐层叠加快速成形出相应工件[2-4],因此在小批量生产和复杂零件的制造上有着明显的优势,近年来已广泛应用于航空航天、生物医学、汽车等领域。

可用于激光烧结的成形材料主要有聚合物、金属、陶瓷等。聚合物基材料是最早也是最广泛应用于选择性激光烧结技术的成形材料。相对于其它聚合物材料,半结晶热塑性尼龙12具有熔融温度低、烧结窗口宽(熔融温度与结晶温度间相差40 ℃),且烧结成形件收缩率低、尺寸稳定性高等特点,非常适合作粉末成形材料。近年来,为提高选择性激光烧结尼龙12材料烧结件的机械强度、导电性或热稳定性,在尼龙12中添加无机微粒,如炭纤维[5]、纳米炭纤维[6]、累托石[7]、铝粉、铜粉[8]、纳米二氧化硅[9]等成为研究热点。

炭纤维/尼龙12复合粉体烧结件的性能主要取决于增强相在尼龙基体中是否分散均匀和两相间是否形成良好的界面粘结。许多学者研究了不同填料微粒对基体性能的影响、激光烧结工艺参数对烧结件性能的影响,以及对复合粉体分散方式的探讨及温度场的模拟的研究,但很少有人就激光烧结工件中两相界面粘结强度问题开展讨论。本文采用液相氧化法对炭纤维进行表面处理,在炭纤维表面生成含氧官能团提高表面极性,以提高复合材料两相的界面结合强度及炭纤维/尼龙12复合粉体烧结试样的力学性能。研究了液相氧化处理对炭纤维表面状态的影响,并针对改性炭纤维与尼龙12复合烧结后烧结试样孔隙率较高的问题,提出了将改性后炭纤维再高温热处理的解决方案。

1 实 验

1.1 实验材料

实验所用尼龙12及粉末助剂(抗氧剂和硬脂酸钙)均由湖南华曙高科技有限责任公司提供,其中尼龙12基体的物性参数为粒径30~40 μm,密度为1.02 g/cm3,熔点178 ℃;炭纤维为T300型PAN基短切炭纤维,由秦皇岛市紫川炭纤维有限公司提供,其物性参数为直径15~25 μm,长度180 μm左右(使用时过80目筛),密度1.75 g/cm3。浓硝酸(67%)为分析纯试剂。

1.2 炭纤维表面改性方法

1.2.1 液相氧化

将过80目的短切炭纤维置于67%的浓硝酸中(炭纤维∶浓硝酸=1∶3),在60 ℃温度下搅拌回流处理2 h。用砂芯漏斗过滤出浓硝酸,并用蒸馏水清洗炭纤维至中性,最后将炭纤维置于鼓风干燥箱中120 ℃烘干。

1.2.2 高温热处理

将液相氧化改性后的炭纤维放入高温炭化炉中,在N2气氛中升温至400 ℃,保温2 h。

1.3 选择性激光烧结试样的制备

将炭纤维和尼龙12粉末置于干燥箱中在100 ℃下进行烘干,再将炭纤维、尼龙12粉末、抗氧剂和硬脂酸钙粉末放入V型高效混合机中机械混合1 h。炭纤维/尼龙12复合粉体的烧结试样在湖南华曙高科技有限责任公司研制生产的FS251P型激光烧结机上烧结成形,烧结工艺参数:激光类型为CO2激光;激光功率28 W;光斑直径200 μm;预热温度173 ℃;扫描速度7.6 m/s;扫描层厚0.1 mm。PA12为纯尼龙12烧结试样,CF/PA12为尼龙12中添加40%未氧化炭纤维的烧结试样,CFO/PA12为尼龙12中添加40%硝酸氧化后炭纤维的烧结试样,CFOH/PA12为尼龙12中添加40%硝酸氧化后经高温热处理炭纤维的烧结试样。

1.4 结构与性能分析

采用日本JSM-6700F型场发射扫描电子显微镜对炭纤维改性前后的表面形貌、炭纤维/尼龙12复合粉体的分散状态及烧结试样的断口形貌进行观察与分析;采用日本shimadzu的IRAffinity-1傅立叶变换红外光谱仪和KBr混合压片法对炭纤维进行红外光谱分析。

将试样充分干燥,在电子天平上称出其在空气中的质量m1。再将试样放在水中煮沸,待试样吸水饱和后取出,用脱脂棉吸干表面的水后称重记为m2。再取一装有适量水的玻璃烧杯置于电子天平上并清零,用细线悬挂饱和擦干后的试样,使其完全浸入水中且不接触杯壁,电子天平读数为m3。根据式(1)计算复合材料的孔隙率ε

(1)

式中,m1,m2,m3单位均为g。

采用美国Instron 3382型电子万能试验机测试激光烧结试样的力学性能,烧结试样尺寸为塑料件标准试样。按GB1040-1992测量拉伸强度及拉伸模量,加载速度为50 mm/min;按GB/T9341-2000测量3点抗弯强度及抗弯模量。每一组试样均在相同的测试条件下进行5次重复实验,取其平均值作为测试结果。

2 结果与讨论

2.1 液相氧化处理对炭纤维表面状态的影响

图1为炭纤维表面形貌图,其中图1(a)为未改性炭纤维,图1(b)为液相氧化改性炭纤维。从图1(a)可以明显看出,未改性的炭纤维表面沾着许多点状或片状的白色碎屑,可能是炭纤维制造过程中的上浆剂,而且纤维表面较光滑,刻痕状沟壑较少;图1(b)中硝酸氧化后的炭纤维表面洁净程度提高,且纤维表面沟壑较未处理炭纤维更多更深。

图1 炭纤维表面SEM形貌图

Fig 1 SEM micrographs of the carbon fibers surface morphology

图2 炭纤维的红外光谱图

结合图1与2可知,液相氧化改性处理对炭纤维主要有3方面的作用,一是清除炭纤维表面的杂质,防止这些杂质在后续复合粉体试样制备过程中形成弱结合界面,降低试样的力学性能;二是强氧化性酸刻蚀炭纤维表面,使纤维表面沟壑变多变深,增大纤维的表面积及粗糙度,提高炭纤维与尼龙基体的机械咬合度;三是在炭纤维表面生成一些极性含氧官能团,增大纤维表面极性及炭纤维与尼龙基体的相容性和分子间作用力等。

2.2 复合粉体的分散状态

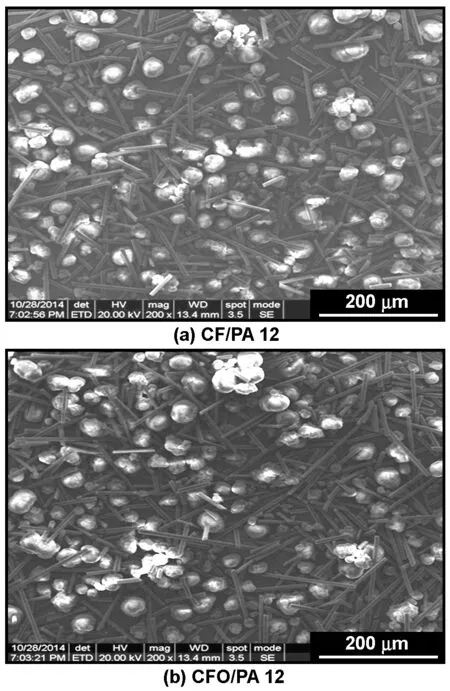

图3为机械混合1 h后复合粉体分散状态的电镜图,其中白色球状颗粒为尼龙12,圆柱状纤维为炭纤维,从图中可以发现,虽然混合时间已经很长,两相分散均匀度仍一般,存在多根炭纤维聚集在一起的现象,有些只是在多根纤维两侧分散几颗尼龙12微粒,达不到炭纤维与尼龙12基体的完全分散,这些往往会造成复合材料中出现偏聚的现象,复合材料力学性能会降低。

图3 复合粉体分散状态SEM图

Fig 3 SEM micrographs of the dispersity of composite powder

2.3 复合粉体的激光烧结行为

复合粉体的激光烧结行为主要包括铺粉性能、预热温度、烧结过程中的现象、最终烧结试样的表面粗糙度及尺寸精度等。复合粉体的铺粉性能与基体粉末的颗粒大小、形貌及增强纤维的配比和长径比有关。本文中尼龙12的颗粒为近球形,尺寸为30~40 μm且较均匀;炭纤维加入量为40%,长度为180 μm左右。尼龙12基体颗粒大小及形貌比较适合激光烧结;炭纤维的配比及长径比较大,会对粉体的流动性有一定影响,但实验中能达到顺利铺一层薄且均匀的粉层,说明炭纤维的配比及长度是适用于激光烧结的。本文中复合粉体的预热温度为173 ℃,可以有效防止烧结试样的翘曲变形,节约激光能量。

激光烧结实验的过程中,发现激光扫描到CFO/PA12复合粉体上时有明显的气泡产生,而CF/PA12及CFOH/PA12复合粉体的激光烧结过程中则不会产生气泡。图4为复合粉体烧结试样实物图。

图4 烧结试样实物图

图中A2为CFO/PA12复合粉体烧结试样,可以看出其表面凹凸不平,特别是打印的标识也模糊不清,非常粗糙,尺寸精度差;A1与A3分别为CF/PA12与CFOH/PA12复合粉体的烧结试样,它们的表面都较为平整,打印的标识也较清晰,尺寸精度较高。

2.4 烧结试样的力学性能

表1为不同烧结试样的力学性能,从表中的数据可以看出,CF/PA12的拉伸强度和拉伸模量较PA12分别提高了60%和323%,弯曲强度及弯曲模量分别提高了108%和298%;而改性后未经高温热处理炭纤维的加入,使CFO/PA12试样的力学性能大大降低,并低于基体,但炭纤维改性后再经高温热处理,制备的CFOH/PA12复合材料试样的拉伸强度和拉伸模量较CF/PA12分别提高了11%和5%,弯曲强度及弯曲模量分别提高了7%和11%。

表1 烧结试样力学性能

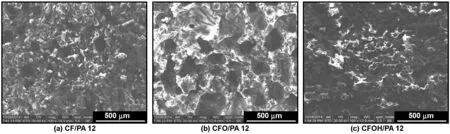

图5中(a)、(b)、(c)分别为CF/PA12、CFO/PA12、CFOH/PA12试样的断面形貌图。

图5 烧结试样断面SEM图

对比3个烧结试样的断面图可以发现,图5(a)中炭纤维被拔出留下的纤维直径大小的孔洞最多,炭纤维与基体脱粘的现象最严重;图5(b)与(c)中脱粘现象较少,这表明炭纤维的液相氧化改性能有效地增强其与尼龙12基体的界面结合力,拉伸载荷作用在烧结试样上时,炭纤维不容易被拔出,可以更有效地承担载荷。另一方面3个烧结试样断面中都存在孔隙,图5(b)中的孔隙体积最大且数量最多,图5(c)中的孔隙体积小很多,数量也少很多。

表2为不同烧结试样的孔隙率,其结果与力学性能测试数据及断面形貌分析的结果一致,CF/PA12试样孔隙率最低为2.33%,CFOH/PA12试样孔隙率稍高些为4.68%,但炭纤维改性后经高温热处理再与尼龙12复合,制备的复合材料的界面结合强度更高,炭纤维的拔出较少,如图5(c)所示,对尼龙12基体的增强作用更大;而添加改性后未高温热处理炭纤维的CFO/PA12试样孔隙率最高,达到了38.12%,力学性能很差。

表2 炭纤维/尼龙12复合粉体烧结试样孔隙率

烧结试样的力学性能及断面形貌电镜图说明了改性后经高温热处理过的炭纤维比未改性炭纤维能更有效地提高尼龙12基体的拉伸性能和抗弯性能,但是炭纤维改性后若未经高温热处理,烧结试样中会存在大量的体积相对较大的孔隙,这些孔隙的存在严重地影响了经液相氧化处理炭纤维的增强作用,使得烧结试样的力学强度低于尼龙12基体的强度。

3 结 论

(1) 炭纤维经液相氧化改性后,表面杂质减少、粗糙度增加、极性基团增多。采用机械混合法制备的复合粉体,炭纤维与尼龙12基体达不到完全分散,其均匀性还有待提高。

(2) 相比未改性的炭纤维,改性后的炭纤维与尼龙12基体的界面结合强度更高;但是炭纤维改性后未经高温热处理,其复合粉体激光烧结试样孔隙率较高,力学性能反而比基体还差。

(3) 炭纤维改性后再经高温热处理,可以有效地去除改性炭纤维表面的含氧基团,保留炭纤维表面粗糙度,提高纤维与基体的界面结合强度,同时解决烧结试样中孔隙率大的问题,其烧结试样的力学性能比未处理炭纤维增强尼龙12试样的更高。

[1] Zhu Linquan, Bai Peikang, Zhu Shuimiao. Rapid prototyping and rapid manufacturing technology[M]. Beijing: National Defense Industry Press, 2003.

朱林泉, 白培康, 朱水淼. 快速成型与快速制造技术[M]. 北京: 国防工业出版社, 2003.

[2] Bourell D M, Marcus H L, Barlow J W, et al. Beaman. Selective laser sintering of metal and ceramics[J]. The International Journal of Powder Metallurgy, 1992, 28: 369-382.

[3] Jacobs P F. Rapid Prototyping and Manufacturing: Fundamentals of Stereolithography[M]. MI(USA): Society of Manufacturing Engineers,Dearborn, 1993.

[4] Jacob P F. From Rapid Prototyping to Rapid Tooling[D]. Newyork: ASME, 1999.

[5] Yan C Z, Hao L, Xu L, et al. Preparation, characterisation and processing of carbon fibre/polyamide-12 composites for selective laser sintering[J]. Composites Science and Technology, 2011, (71): 1834-1841.

[6] Goodridge R D, Shofner M L, Hague R J M, et al. Processing of a Polyamide-12/carbon nanofibre composite by lasersintering[J]. Polymer Testing, 2011, 30: 94-100.

[7] Wang Y, Shi Y S, Huang S, Selective laser sintering of polyamide-rectorite composite[J]. Proc IMechE Part L: Journalof Materials: Design and Applications, 2005, 219(1): 11-15.

[8] Kruth J P, Levy G, Klocke F, et al. Consolidation phenomena in laser and powder-bed based layered manufacturing[J]. Annals of the CIRP, 2007, 56(2): 730-759.

[9] Yan C Z, Shi Y S, Yang J S, et al. A nanosilica/nylon-12 composite powder for selective laser sintering[J]. Reinforced Plastics Composites, 2009, 28(23): 2889-2902.

Preparation and selective laser sintering behavior of carbon fiber/polyamide 12 composite

WU Qiong1, CHEN Hui1, WU Jing1, XIA Xiaohong1, XU Xiaoshu2,BIAN Hong2, LIU Hongbo1

(1. College of Material Science and Engineering, Hunan University, Changsha 410082, China;2. Hunan Huashu Gaoke Co. Ltd., Changsha 410205, China)

The PAN-based chopped carbon fibers were surface modified by liquid-phase oxidation, mixed with polyamide 12, and the carbon fiber reinforced polyamide 12 composites were prepared by selective laser sintering technology. Scanning electron microscope and Fourier transform infrared spectrum were applied to the characterization of the surface state on the carbon fibers before and after modification, the dispersity of composite powder, and fracture morphology of the sintered components. The sintering behavior of composite powder, the relationship between mechanical property and porosity of the sintered components were also discussed. The results show that the oxygen-containing groups on the surface of modified carbon fibers are thermal decomposed and release gas in the process of laser sintering, which cause a high porosity and poor mechanical properties of the sintered components. While the carbon fibers treated under high temperature after modification can preserve the surface roughness, lower the porosity at the same time, and compared with the unmodified carbon fiber reinforced polyamide 12 sintered components, the tensile strength, tensile modulus, flexural strength, flexural modulus are incresed at different degrees.

carbon fibers; polyamide 12; liquid-phase oxidation; selective laser sintering; mechanical property

1001-9731(2016)04-04174-04

湖南省科技重大专项资助项目(2013FJ1001-2);高校青年教师成长基金资助项目(531107040186)

2015-06-28

2015-11-23 通讯作者:陈 惠,E-mail: hnuchh@163.com

吴 琼 (1992-),女,山西阳泉人,在读硕士,师承刘洪波教授,从事炭材料及复合材料研究。

TB321

A

10.3969/j.issn.1001-9731.2016.04.035