三维Ni亚微米柱阵列的制备及微结构研究*

2016-12-03刘春海曾宪光杨瑞嵩

陈 昶,张 伟,陈 建,刘春海,曾宪光,杨瑞嵩,王 龙,蒲 国

(1. 四川理工学院 材料科学与工程学院,材料腐蚀与防护四川省重点实验室,四川 自贡 643000;

2. 四川理工学院 分析测试中心,四川 自贡 643000)

三维Ni亚微米柱阵列的制备及微结构研究*

陈 昶1,张 伟2,陈 建1,刘春海1,曾宪光1,杨瑞嵩1,王 龙1,蒲 国1

(1. 四川理工学院 材料科学与工程学院,材料腐蚀与防护四川省重点实验室,四川 自贡 643000;

2. 四川理工学院 分析测试中心,四川 自贡 643000)

利用磁控溅射法在阳极氧化铝(AAO)模板上制备了Ni亚微米柱阵列,研究了不同退火温度对Ni亚微米柱阵列结构稳定性的影响。通过原子力显微镜(AFM)、X射线衍射仪(XRD)、扫描电子显微镜(SEM)等对不同退火温度下制备的Ni亚微米柱阵列的晶体结构以及表面形貌进行了表征。结果表明,磁控溅射法制备的Ni亚微米柱阵列具有多晶的面心立方结构,排列规则、粗细均匀,其直径约为400 nm。经400 ℃退火后,开始形成Al1.1Ni0.9和AlNi金属间化合物。500 ℃退火后,出现空心Ni亚微米柱,且Ni亚微米柱体积膨胀变粗。600 ℃退火后,Ni亚微米柱部分脱落。

AAO模板;磁控溅射;Ni亚微米柱阵列;晶体结构;表面形貌

0 引 言

三维(three-dimensional,3D)薄膜锂离子电池因其独特的结构设计,能增大单位立足(Footprint)面积内电极活性物质的负载量,同时缩短了锂离子的扩散半径,从而显著提高电池的体积比容量和倍率性能而受到极大关注[1]。目前,3D锂离子电池的研究主要集中于其结构设计与制备方面[2]。如Wang等[3]制得叉指碳柱3D锂离子电池,但叉指碳柱易变形破损,导致其电化学性能受到严重影响;Nam等[4]利用M13病毒模板制得3D Co3O4薄膜锂离子电池,然而M13病毒具有毒性,且在温度较高时3D结构会发生坍塌;Liu等[5]以烟草花叶病毒模板构建3D结构,制备出接近理论容量的3D LiFePO4薄膜锂离子电池,但烟草花叶病毒直立性差易倒伏、分布不均匀,易导致电池内部短路。综上所述,提高3D结构稳定性与均匀一致性对3D锂离子电池电化学性能有积极影响。因此,摸索出一种3D结构稳定、均匀一致的制备工艺对增强3D锂离子电池的电化学性能显得十分重要。

近年,较多研究者借助AAO模板,采用电沉积法制备Ni纳米柱阵列[6-8]。因AAO模板存在绝缘阻挡层,电沉积前须利用溅射或化学镀方法,在模板上预先沉积一层导电金属籽晶层[9]。该制备方法涉及至少两种薄膜制备技术,导致工艺过于复杂。同时,在去除AAO模板后,液体蒸发产生的表面张力易导致Ni纳米柱倒塌[10]。针对以上问题,Zheng等[11]采用成膜一致性好、薄膜成分均匀、薄膜与衬底附着力好的磁控溅射法制备Ni纳米柱阵列。然而,利用磁控溅射法制备的薄膜普遍存在着较大的应力,可能会导致薄膜产生裂纹或脱落[12]。采用磁控溅射法在AAO模板上沉积的Ni薄膜受应力影响,去除AAO模板后,极易导致Ni纳米柱阵列产生裂纹或卷曲[12]。通常情况下,可采用退火处理方式改善薄膜的微观结构,以尽可能的消除薄膜内应力[13]。但是,Zheng等[11]仅关注了去除AAO模板后,热处理对Ni纳米柱阵列相关性能的影响,却并未涉及热处理对Ni纳米柱阵列表面形貌、相结构以及结构完整性的研究。由于制备结构稳定、均匀一致的Ni纳米柱阵列,对后续提高3D锂离子电池电化学性能的研究有十分重要的意义。因此,有必要对热处理后Ni纳米柱阵列结构的稳定性和均一性展开研究。

本文采用磁控溅射法在AAO模板上制备了Ni亚微米柱阵列,并通过AFM、XRD、SEM等表征手段,重点研究不同退火温度处理对其分布均匀性、晶体结构以及表面形貌的影响。

1 实 验

1.1 Ni亚微米柱阵列制备

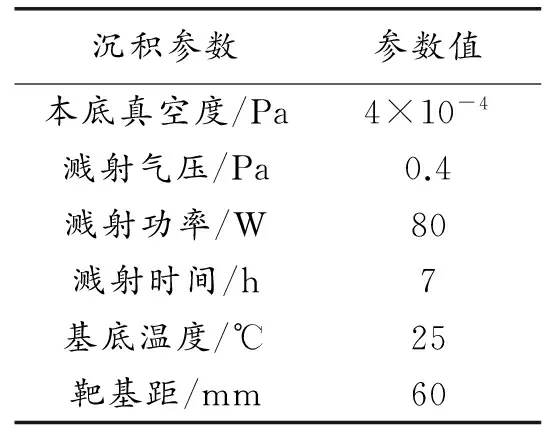

实验采用成都盛达兴业化工工程有限公司生产的SD-550超高真空磁控溅射设备。基底为商用AAO模板(Lesson Nano公司),真空镀膜所采用的靶材为金属Ni靶(纯度为99.99%),溅射工作气体为氩气(纯度为99.999%)。将AAO模板依次放入浓度为99.5%的丙酮和浓度为99.7%的无水乙醇中,利用超声波清洗机分别清洗15 min。在本底真空为4×10-4Pa时,对Ni靶材进行预溅射处理,以去除Ni靶材表面的氧化物以及杂质,预溅射时间为15 min。随后对AAO模板进行反溅清洗,反溅功率为60 W,反溅气压为2 Pa。对Ni靶材和AAO模板预处理后,在AAO模板上沉积Ni层,沉积参数如表1所示。

表1 磁控溅射制备Ni亚微米柱阵列的沉积参数

Table 1 Deposition parameters of Ni submicron columns array prepared by magnetron sputtering

沉积参数参数值本底真空度/Pa4×10-4溅射气压/Pa0.4溅射功率/W80溅射时间/h7基底温度/℃25靶基距/mm60

为研究热处理后的Ni亚微米柱表面形貌、相结构转变以及脱落,本文采用高真空退火炉对沉积了Ni层的AAO模板进行退火处理。其中,升温速率为20 ℃/min,退火温度分别为300,400,500和600 ℃,保温时间为1 h,然后在不关真空系统条件下,随炉自然冷却。将沉积态以及热处理后的镀有Ni层的AAO模板置于2 mol/L的NaOH溶液中进行溶解,除去AAO模板后用去离子水洗涤,即得到Ni亚微米柱阵列。

1.2 表征方法

利用德国Bruker D2 PHASER X射线衍射仪 (XRD)检测Ni亚微米柱阵列的晶体结构(Cu-Kα,30 kV,10 mA)。采用日本精工电子株式会社原子力显微镜(AFM,SPM3800N-SPA400)和扫描电子显微镜(SEM,VEGA3 TESCAN),对AAO模板及Ni亚微米柱阵列的表面形貌进行分析。

2 实验结果与讨论

图1为AAO模板的AFM图。从图1中可以观察到,AAO模板表面的孔洞为规则的正六边形,排列整齐、分布均匀、孔径大小统一,直径约为400 nm,孔间距约为200 nm,是组装金属亚微米柱阵列的理想模板[14]。

图2为去除AAO模板获得的沉积态和不同退火温度下的Ni亚微米柱阵列的XRD谱图。由图2(a)可以看到,与Ni标准衍射谱对比可知,三个主要的衍射峰分别对应Ni(111)、Ni(200)和Ni(220),表明沉积态的Ni亚微米柱阵列具有多晶态面心立方结构[15]。经300 ℃退火后,由于Ni晶粒长大,导致衍射峰增强,但未出现任何新的物相,如图2(b)所示。从图2(c)中可以看出,在经400 ℃退火后,AAO模板中的Al原子与Ni层中的Ni原子相互扩散,形成Al1.1Ni0.9和AlNi两种金属间化合物[16]。由于Al1.1Ni0.9和AlNi在Ni晶粒中形核,及其产生“钉扎”作用,导致Ni晶粒细化[17]。由图2(d)、(e)可以观察到,经500和600 ℃退火后,Ni和Al1.1Ni0.9衍射峰有明显增强。主要原因在于Al1.1Ni0.9晶粒发生团聚长大,对Ni晶粒长大的“钉扎”阻隔作用有所减弱,Ni晶粒有所长大所致。

图1 AAO模板的AFM图

图2 Ni亚微米柱阵列在沉积态和不同退火温度的XRD谱图

Fig 2 XRD patterns of as-depositied and annealed Ni submicron columns array at different temperature for 1 h

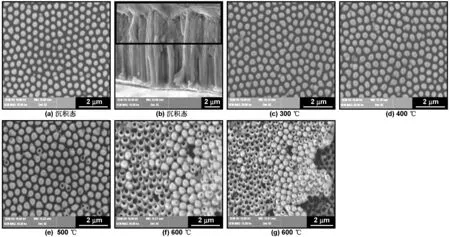

图3为去除AAO模板获得的沉积态以及不同退火温度下的Ni亚微米柱阵列的SEM形貌。由图3(a)可以看出,沉积态的Ni亚微米柱阵列排列规则、直径均匀,具有高的孔洞填充率,其直径约为400 nm与AAO模板的孔径基本保持一致。图3(b)是沉积态的Ni亚微米柱阵列的截面图,可以看出Ni亚微米阵列的长度约为5 μm,由于沉积时间较长,在AAO模板上沉积了一层厚约4 μm的Ni薄膜(如图3(b)中黑色框内部分所示)。从图3(c)、(d)中可以观察到,经300和400 ℃退火后,Ni亚微米柱的大小与沉积态的基本保持一致,Ni亚微米柱阵列结构保持完整。经500 ℃退火后,出现空心Ni亚微米柱,且Ni亚微米柱体积轻微膨胀变粗,如图3(e)所示。根据文献[18]报道,Ni原子优先向Al晶体扩散,由于Kirkendall效应[19],导致空心Ni亚微米柱的形成。此外,受退火温度影响,部分Ni和Al相互扩散形成Al1.1Ni0.9和AlNi金属间化合物,在NaOH溶液腐蚀AAO模板时,由于AlNi具有良好的耐腐蚀性[20],会继续存在于Ni亚微米柱中,导致其膨胀变粗,这与XRD测试结果一致。从图3(f)、(g)中可以看到,经600 ℃退火后,Ni亚微米柱体积膨胀变粗,空心Ni亚微米柱明显增多,而且出现部分脱落。这是由于Al和Ni的热膨胀系数分别为2.74×10-5K-1和1.33×10-5K-1,在退火温度较高时,将产生巨大的热应力,使Ni亚微米柱从Ni层上脱落,导致Ni亚微米柱阵列结构遭到破坏。

图3 Ni亚微米柱阵列在沉积态和不同退火温度的SEM形貌

Fig 3 SEM micrographs of as-deposited and annealed Ni submicron columns array at different temperature for 1 h

3 结 论

采用磁控溅射方法制备的Ni亚微米柱阵列排列规则、粗细均匀,其直径约为400 nm,具有多晶的面心立方结构。退火处理结果表明, 经400 ℃退火后,Ni亚微米柱中开始生成Al1.1Ni0.9和AlNi金属间化合物;经500 ℃退火后,出现少量空心Ni亚微米柱,且柱体积发生膨胀变粗;经600 ℃退火后,空心Ni亚微米柱大量出现,Ni亚微米柱阵列发生部分塌陷和脱落。

[1] Hart R W, White H S, Dunn B, et al. 3-D microbatteries[J]. Electrochem Commun, 2003, 5(2):120-123.

[2] Long J W, Dunn B, Rolison D R, et al. Three-dimensional battery architectures[J]. Chem Rev, 2004, 104(10):4463-4492.

[3] Wang C L, Taherabadi L, Jia G Y, et al. C-MEMS for the manufacture of 3D microbatte- ries[J]. Electrochem Solid-State Lett, 2004, 7(11): A435-A438.

[4] Nam K T, Kim D W, Yoo P J, et al. Virus enabled synthesis and assembly of nanowires for lithium ion battery electrodes[J]. Science, 2006, 312(1):885-888.

[5] Liu Y H, Zhang W, Zhu Y J, et al. Architecturing hierarchical function layers on self-assembled viral templates as 3D nano-array electrodes for integrated Li-ion microbatte- ries[J]. Nano Letters, 2012, 13(1): 293-300.

[6] Xu C L, Li H, Zhao G Y, et al. Electrodeposition and magnetic properties of Ni nanowire arrays on anodic aluminum oxide/Ti/Si substrate[J]. Appl Surf Sci, 2006, 253(3):1399 -1403

[7] Shi J B, Chen Y C, Lee C W, et al. Optical and magnetic properties of 30 and 60 nm Ni nanowires[J]. Mater Lett, 2008, 62(1):15-18.

[8] Tian F, Huang Z P, Whitmore L. Fabrication and magnetic properties of Ni nanowire arrays with ultrahigh axial squareness[J]. Phys Chem Chem Phys, 2012, 14(24):8537- 8541.

[9] Sun X Y, Xu F Q. Controlling aspect ratio of copper group nanowire arrays by electrochemical deposition in the nanopores of AAO[J]. Adv Mater Res, 2011, 335 -336:429-432.

[10] Gong X Z, Tang J N, Li J Q, et al. Preparation and characterization of La-Co alloy nanowire arrays by electrodeposition in AAO template under nonaqueous system[J]. T Nonferr Met Soc, 2008, 18(3):642-647.

[11] Zheng H J, Zhong J H, Gu Z H, et al. Preparation and magnetic properties of Ni nanorod arrays[J]. J Magn Magn Mater, 2008, 320(3-4):565-570.

[12] Shute C J, Cohen J B. Determination of yielding and debonding in Al-Cu thin films from residual stress measurements via diffraction[J]. J Mater Res, 1991, 6(5):950-956.

[13] Pawlowski L. The science and engineering of thermal spray coatings[M]. Newyork: John Wiley and Sons, 1995:115-152.

[14] Zhou Y K, Shen C M, Huang J, et al. Synthesis of high-ordered LiMn2O4nanowire arrays by AAO template and its structural properties[J]. Mater Sci Eng B, 2002,95 (1):77-82.

[15] Zhang X H, Ye X, Gong X G, et al. Structures and properties of Ni nanowires[J]. Phys Lett A, 2004, 331(5):332-336.

[16] Wei H, Sun X F, Zheng Q, et al. Estimation of interdiffusivity of the NiAl Phase in Ni-Al binary system[J]. Acta Mater, 2004, 52(9):2645-2651.

[17] Kochetov N A, Kovalev I D. SHS Reactions in Ni-Al foils: a time-resolved XRD study[J]. Int J Self-Propag High-Temp Synth, 2014, 23(1):55-57.

[18] Fonda E, Petroff F, Traverse A. Structural study of the Al/Ni interface in ultrathin polycrystalline multilayers[J]. J Appl Phys, 2003, 93(10):5937-5944.

[19] Feng duan. Metal physics[M]. Beijing: Science Press, 2000: 488-526.

冯 端. 金属物理学[M]. 北京:科学出版社, 2000: 488-526.

[20] Noebe R D, Bowman R R, Nathal M V. Physical and mechanical properties of the B2 compound NiAl[J]. Int Mater Rev, 1993, 38(4):193-232.

Preparation and microstructure of the three-dimensional Nisubmicron columns array

CHEN Chang1, ZHANG Wei2, CHEN Jian1, LIU Chunhai1, ZENG Xianguang1,YANG Ruisong1, WANG Long1, PU Guo1

(1.Material Corrosion and Protection Key Laboratory of Sichuan Province,College of Materials Science and Engineering, Sichuan University of Science and Engineering, Zigong 643000, China;2. Analytical and Testing Center, Sichuan University of Science and Engineering, Zigong 643000, China)

Ni submicron columns array was prepared by magnetron sputtering on anodic aluminum oxide (AAO) template. The influence of different annealing temperature on the structure stability of Ni submicron columns array was studied. The crystal structure and surface morphology of Ni submicron columns array, which was prepared under the different annealing temperature, were characterized by atomic force microscopy (AFM), X-ray diffraction (XRD), scanning electron microscopy(SEM). The results show that the Ni submicron columns array has a polycrystalline Fcc structure. The arrangement rule and the thickness are uniform, and the diameter is about 400 nm. After annealing at 400 ℃, the intermetallic compound Al1.1Ni0.9and AlNi begin to form. After annealing at 500 ℃, hollow Ni submicron columns form, and Ni submicron columns expand and thicken. And on increasing the annealing temperature to 600 ℃, Ni submicron columns fall off partly.

AAO template; magnetron sputtering; Ni submicron columns array; crystal structure; surface morphology

1001-9731(2016)04-04125-04

国家自然科学基金资助项目(51201111);材料腐蚀与防护四川省重点实验室开放基金资助项目(2015CL04);四川理工学院研究生创新基金资助项目(y2014017);四川省教育厅资助项目(12ZB285);四川理工学院人才引进基金资助项目(2011RC05);四川理工学院培育资助项目(2015PY01);四川理工学院大学生创新创业训练计划资助项目(CX20141020);自贡市科技局资助项目(2013X05)

2015-06-10

2015-08-13 通讯作者:刘春海,E-mail: lch0957@163.com

陈 昶 (1990-),男,四川中江人,在读硕士,师承刘春海副教授,从事薄膜锂电电极制备及改性研究。

P754.1;O646.21

A

10.3969/j.issn.1001-9731.2016.04.025