聚丙烯气味的因素分析及对策

2016-12-03张泉段德忠毕文波

张泉,段德忠,毕文波

(岳阳兴长股份有限公司,湖南 岳阳 414012)

聚丙烯气味的因素分析及对策

Analysis of the factors of polypropylene odor and its countermeasures

张泉,段德忠,毕文波

(岳阳兴长股份有限公司,湖南 岳阳 414012)

对聚丙烯粉料生产、加工过程中出现的气味特性进行了系统分析,指出气味来源有:原料引入的C4、C5、低聚物及硫化物;聚丙烯降解产生的醇、酮、酸、酯、醛等物质;粉料加工时引入的助剂气味。并提出在聚丙烯粉料生产和加工时应加强丙烯硫化物精制、不用回收丙烯、采用汽蒸方式;在粉料加工时选用合适的助剂及抽真空方式等措施减少气味,并根据产品特性组织生产。

聚丙烯;气味;来源;措施

岳阳兴长石化股份有限公司聚丙烯装置始建于1989年,采用液相间歇式小本体生产工艺(简称小本体工艺)生产聚丙烯粉料,拥有6台12 m3聚合釜,装置的生产能力达到25 000 t/年。其下属子公司利用其粉料进行挤出造粒改性,制成制品。虽然小本体工艺具有“船小好调头”的优点,但是与连续法装置相比,小本体生产工艺存在取热效果差、氢调能力不足、能耗物耗较高等缺点。尤其是近年来,下游加工用户常反映在挤出造粒、注塑或拉丝等成型过程中常伴有较严重的刺激性气味。这些气味严重制约了聚丙烯产品适用的卫生性、安全性、广泛性,限制了聚丙烯的应用[1~2]。为解决气味问题,文章对聚丙烯气味的来源、成因进行科学分析,并结合装置自身,并提出了一系列合理、经济的控制改进措施,供同类装置借鉴。

1 粉料气味分子全组分分析

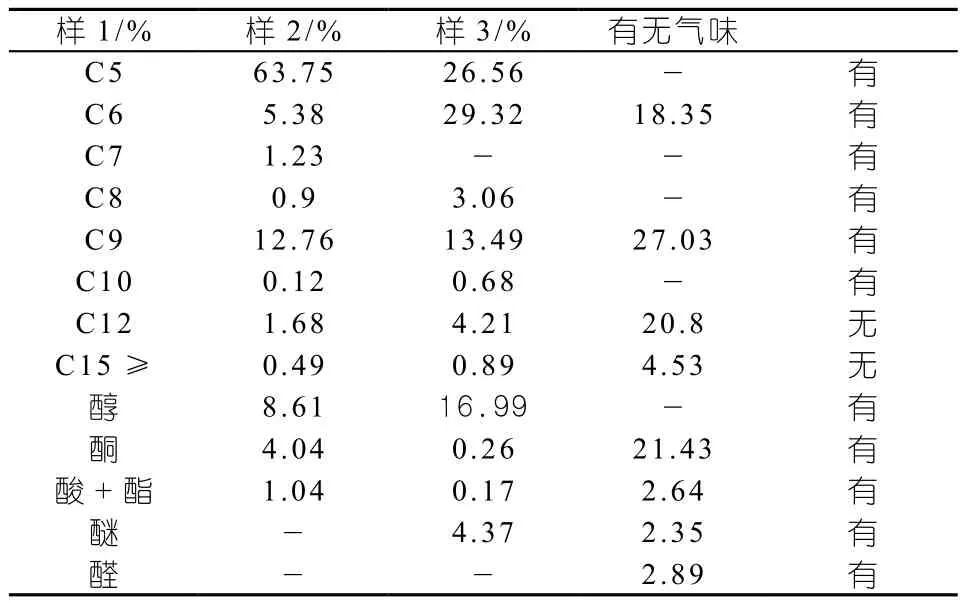

将小本体PP粉料(样1)、小本体PP粒料(样2)及连续法PP粉料(样3)进行顶空气质联用分析(顶空温度:120℃,1 h),其成分分析结果如下表1所示。

从表1中可以看出:

(1)三种样品都含有C6、C9、C12以及酮、酸等物质。

(2)小本体PP粉料样品中C5组分占气味分子化合物的60%以上,而小本体PP粒料样样品中C5、 C6以及醇类物质含量较多,由此可以看出C5组分在造粒过程中脱除效果有限。而连续法PP粉料样品则是C6、C9、C12以及酮类物质含量较高。

表1 小本体PP粉料、小本体PP粒料及连续法PP粉料顶空气质联用分析结果

(3)三种样品由于气味分子含量的不同,所表现出来的嗅觉效果也不一样。从嗅觉效果来看,小本体PP粉料和粒料都含有一定的气味,而连续法PP粉料样品基本闻不到气味。

2 聚丙烯产品气味来源分析

聚丙烯产品气味产生主要出现在三个阶段:①粉

料制备阶段。由于聚丙烯粉料颗粒具有一定的粒径,内部分布较多的孔道,气味分子附着在颗粒间隙及孔道中,常规的闪蒸氮气置换过程中难以脱除。②运输和储存阶段。聚丙烯易发生氧化降解和光降解,生成醛、酮、酸等带气味小分子物质。③粉料加工阶段。聚丙烯粉料在高温条件加工时会出现热降解。此外加入的助剂也会引入气味。

2.1 原料中带入的杂质

2.1.1 烃类杂质

装置聚合的丙烯主要由上游芳烃罐区丙烯和气柜回收丙烯组成,其中气柜回收丙烯占10%左右。一般情况下,芳烃丙烯纯度达到99.5%,而气柜回收丙烯的纯度只有90%左右。丙烯经过脱水、脱硫、脱氧、脱砷等精制流程,使有害杂质组分得到有效的控制。但是由于气柜回收丙烯的存在,导致投料的精丙烯平均纯度只有95%左右,里面含有较多的丙烷、C4、C5等烃类杂质。这些烃类杂质不参与反应,随聚合单元进入闪蒸釜中。在闪蒸阶段中,通过多次充冷氮气置换及真空泵抽真空的方法,能带走一部分丙烷、丙烯及C4组分,但是有些C4、C5组分会附着在聚丙烯颗粒表面及孔道中,难以脱除,从而影响聚丙烯粉料的气味。

2.1.2 硫化物

丙烯原料中通常含有较高的硫化物、氧化物、水、氨、一氧化碳、二氧化碳等杂质。这些杂质与催化剂活性中心结合,导致催化剂活性降低。其中,硫化物包括无机硫如硫化氢,有机硫如羟基硫、小分子的硫醇、硫醚等。小分子的硫醇、硫醚本身具有强烈的刺激气味,而且在丙烯单体聚合过程中会部分变为硫化氢存在于聚丙烯树脂中,其浓度大于人体嗅觉下限就会使聚丙烯粉料产生异味。

2.1.3 其他来源

氢气主要用来控制聚合物的分子量,从而对产品熔融质量流动速率的控制。一般聚丙烯装置使用的氢气来自于炼厂的管网氢。一旦上游装置发生波动,氢气杂质含量将发生较大变化,严重的时候氢气浓度只有96%左右,杂质中CO含量和CO2超过100 ppm,并含有较多的丁烯和C5组分。这些组分不仅降低催化剂活性,影响聚合反应,而且带入了更多的气味杂质。

2.2 聚丙烯降解

PP降解有以下3种途径:热降解、氧化降解和光降解。未经稳定的PP是支链聚烯烃,在光照、高温和残留催化剂的作用下,其分子链会发生氧化断裂、链支化或交联反应,导致在降解的过程中产生大量氧化产物,如醇、酮、醛、酸等,这些物质会散发出刺激性气味[3~4]。

2.2.1 聚丙烯热降解

聚丙烯热降解主要发生在包装阶段及下游加工阶段。粉料包装时,如果温度过高,热量难以散发,粉料与空气中的氧气接触,易引起热降解导致烧料现象发生,产生刺激气味。因此,一般聚丙烯包料温度不超过55℃。导致粉料温度过高的原因有两个:一是聚合后期撤热不及时,下料到闪蒸釜的粉料温度过高,闪蒸降温效果有限;二是活化剂投入量过多,闪蒸去活效果欠佳,残留在粉料中的活化剂分解放出热量。而在环管工艺中,闪蒸时加入阻电子体使活化剂失活,并采用汽蒸的方法使催化剂失活,催化剂和活化剂都不会有影响。

在聚丙烯高温加工(如造粒阶段、注塑、以及吹塑成型阶段)阶段易发生聚丙烯热降解,其降解出来的气体一般采用抽真空装置进行脱除。在真空脱气口测得聚丙烯主要分解物有CH4、C2H6、C3H8、CH2=CHCH3、(CH3)3CH等气体。

2.2.2 聚丙烯氧化降解

氧化降解主要与环管式聚丙烯装置相比,国内多数小本体间歇法聚丙烯装置是直接销售粉料,而没有加抗氧剂或在聚合工段后面添加挤出造粒后处理装置。小本体聚丙烯粉料在储存、运输期间,难免会与空气中的氧气接触,发生氧化降解。聚丙烯对空气中的氧气十分敏感,每100个重复单元吸收不到一个氧分子就使分子量降低2~3倍,导致整个聚合物变脆。相关热裂解色谱分析发现,聚丙烯在240~290℃下的氧化降解产物主要有乙酸、丙酮、叔丁醇以及其他刺激性气体。

2.2.3 聚丙烯光降解

聚丙烯的光降解主要是由于在聚合、下游加工等阶段,有少量的催化剂残留物以及羰基、双键等缺电子不饱和结构物质引入到粉料中。这些残留物或基团可不同程度的吸收波长大于290 nm的紫外光,并诱导引发多种光学反应。其主要分解产物是一些挥发性小分子醇、酮或酸。

2.3 低聚物

一般低聚物是包括C6、C9、C12、C15等组分的

物质。其中C6和C9带有刺激性气味,C12以上气味较小。低聚物的产生也有多种原因,主要包括聚合反应生成及加工阶段的降解形成的。聚合反应后期,催化剂活性和选择性大大降低,在一定温度和压力下,气相丙烯将继续聚合,容易生成低聚物。此外,如果原料中引入过多的有害杂质,降低催化剂活性,也易产生低聚物。在后加工阶段,在高温和过氧化物作用下,粉料易发生热降解和过氧化物降解,大的高分子链段易发生断链,形成低分子链段,同时不可避免会形成低聚物。

2.4 粉料加工助剂引入的气味

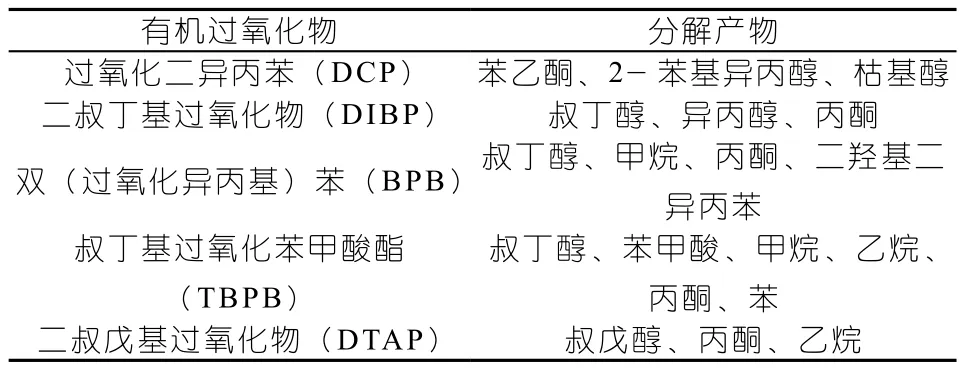

下游厂家进行聚丙烯产品生产或改性时,会加入助剂调整后产品性能如降解剂、填充料、抗氧剂、白油等。有的助剂除了自身携带气味外,在高温加热过程中,也会发生分解产生气味物质。如过氧化物在高温下易分解成甲醛、乙醛、叔丁醇、苯乙酮等带刺激的气味,见表2所示。

表2 常用过氧化物及分解产物

3 聚丙烯气味的控制手段

从以上的机理分析,我们可知聚丙烯气味主要产生阶段为粉料生产阶段、粉料运输阶段及粉料加工阶段。其中,粉料生产和加工阶段是最主要的来源。小本体工艺自身存在工艺上的缺陷,完全消除粉料气味几乎不可能,但是可以采取措施减少粉料气味,从而达到下游客户接受的程度。

3.1 粉料生产阶段

(1)减少原料带入的气味杂质。加强原料精制,及时更换丙烯精制单元的脱硫剂,减少硫化物的带入。选择纯净丙烯原料,减少气柜回收丙烯的使用。目前,国内很多小本体厂家都不用回收丙烯,如巴陵石化聚丙烯厂将回收丙烯送到气分装置分离,其生产的PP粉料气味有所改善。考虑到氢气上游装置的波动性,选择合适的吸附剂对氢气进行净化处理。

(2)减少聚合生成的低聚物。聚合过程中,低聚物的生成无法避免,但是可以通过加强原料精制、控制温度和压力、缩短气相聚合时间等方式减少低聚物的产生。

(3)减少粉料降解。在聚丙烯粉料放料到闪蒸罐时,要及时撤热,一般在65℃以下放料。如果放料温度较高时,可采取N2多次冷吹的办法降温,确保闪蒸釜出料包装的温度不超过55℃,防止产生高温料。如果出现高温料,应及时将粉料铺在地上进行降温。在聚丙烯粉料储存过程中,应注意粉料的储存温度、储存环境以及包装物的防老化、防紫外线、防雨水能力,严禁曝晒、露天堆放。

(4)将常规的氮气置换闪蒸方式改为汽蒸设施。连续法装置中粉料之所以气味较小,主要存在粉料汽蒸和干燥装置,聚丙烯浆料通过高低压闪蒸和高温氮气干燥后,基本可以将粉料中附着的气味分子化合物进行脱除。但是该装置投资成本较高,能耗也高,占地面积大,需谨慎考虑。

3.2 粉料加工阶段

(1)聚丙烯粉料加工时,尽量选用气味较小的助剂,避免助剂的气味带入产品中。常见降解剂(有机过氧化物)如有过氧化二异丙苯(DCP)、二叔丁基过氧化物(DTBP)在使用过程中常易分解出的难闻、刺激性气味。最近开发的一种新型的二烷基类有机过氧化物-二叔戊基过氧化物(DTAP),通过与基础聚丙烯树脂混合制成母粒方式加入,与添加传统的有机过氧化物助剂对比发现,可有效降低过氧化物诱导降解产生的气味。

(2)优化高效复合抗氧剂的选用。抗氧剂能捕获过氧自由基,有效抑制或阻止高分子材料自氧化过程,提高聚丙烯材料稳定性,抑制加工出现的氧化降解。目前,聚丙烯材料多选用受阻酚类、高性能耐水解亚磷酸酯、硫代类等抗氧剂。近期天津力生化工生产的复合抗氧剂无论在聚丙烯材料的气味降低、还是在熔融指数、灰分的控制上已达到国外同类助剂复配后的效果。

(3)选用合适的除味剂。除味剂是一类能够降低聚丙烯材料气味的助剂,可以在基本不改变聚丙烯材料的力学性能、加工流动性的前提下,针对聚丙烯在加工过程中可能产生的气味小分子性质,通过物理吸收、化学分解或者螯合其中的氮氢化物、硫化物、碳氧化物等配体方式,达到除味的目的。研究[5]表明Cel Span E除味剂母粒,能够与碳氢化合物及聚烯烃降解产生低分子量二聚物、三聚物、乙醛、酮、酸和其它

产生气味物质发生反应,从而减少聚烯烃中碳氢化合物的散发。其唯一的缺陷是其经济成本较高,可根据客户要求,控制化学除味剂的用量。

(4)挤出造粒工段增设真空脱气装置。聚丙烯生产过程中产生的挥发性组分-有机过氧化物分解产物、丙烯低聚物、其他挥发性碳氢组分与惰性气体(蒸汽、氮气),可以通过多阶挤出机真空脱气装置进行有效脱除。

4 结论

聚丙烯材料气味主要是由刺激性可挥发物质逸出所致,气味来源十分复杂。由于小本体工艺的限制,聚合产生的低聚物以及粉料降解问题很难避免。

在聚丙烯粉料生产阶段,需把好原料关,不用气柜回收丙烯以及杂质含量多的氢气;加强硫化物精制,减少硫醇、硫醚等物质的存在;控制好粉料包装温度,预防高温料;将常规氮气置换方式改为汽蒸方式,有效脱出粉料气味。

在粉料加工阶段,下游加工用户还需要根据产品特性,选择合适的助剂及加工方式,从而满足用户要求。对于气味要求较高的产品,可通过加入除味剂及增设抽真空装置等方式进行控制。

∶

[1] 洪定一.聚丙烯-原理、工艺与技术[M].北京:中国石化出版社,2002.

[2] 孙亚光,康蕾,陈凑喜.浅论聚丙烯材料的气味来源及控制手段[J].广东化工,2012,39(6)∶109~110.

[3] 文红梅,陈斌.聚丙烯粉料降解的原因及解决办法[J].广石化科技,2004,21(2)∶1~3.

[4] 薛江.过氧化物降解对聚丙烯结晶性能的影响 [J]. 合成树脂及塑料,2006,23(1)∶26.

[5] 徐国平.低气味聚丙烯改性料的研制[J].工程塑料应用,2011,39(1)∶58~60.

(R-03)

熔融酯交换法制备聚碳酸酯所用催化剂及其应用

华东理工大学以碳酸二苯酯和双酚A为原料,以不同催化剂,经酯交换和缩聚两个阶段,合成高分子量双酚A型聚碳酸酯。酯交换阶段催化剂为季铵化合物或季磷化合物,缩聚阶段催化剂为乙酰丙酮基金属配合物或金属氢氧化合物。反应在逐渐或分段减压下进行,不断馏出副产物小分子一元酚,经酯交换得到的聚碳酸酯。采用该方法制备的聚碳酸酯具有良好的色相和较高的粘均分子量。

燕丰 供稿

江汉大学开发出含磷聚碳酸酯制备新方法

江汉大学开发出一种含磷聚碳酸酯的制备方法。它是先将二羟基化合物与2,5-二氧-1,2-氧磷杂环戊烷反应制备线型含磷化合物;再将所得线型含磷化合物与芳族二羟基化合物和碳酸二酯通过熔融酯交换法制备含磷聚碳酸酯。该方法通过将线型含磷化合物通过酯交换引入聚碳酸酯中,使制得的聚碳酸酯具备阻燃性的同时解决了含磷活性单体成本高、制备工艺复杂的问题。

燕丰 供稿

一种用离子液体作为催化剂制备聚碳酸酯的方法

新疆康润洁环保科技有限公司使用离子液体支载的Salen金属复合物为催化剂,由二氧化碳和环氧化合物共聚制备聚碳酸酯,一次性加入或分次加入助催化剂。所得分子量在30 000以上,分子量分布较窄为1.05~1.15,催化活性TOF保持在1 000以上。

燕丰 供稿

TQ325.15

1009-797X(2016)22-0065-04

B DOI∶10.13520/j.cnki.rpte.2016.22.021

张泉(1986-),男,硕士,工程师,主要从事聚丙烯生产与技术服务工作,发表公开发表论文1篇。

2016-09-22