基于磷石膏的半干法制备α半水石膏试验*

2016-12-02张凡凡相利学

张凡凡 陈 超 相利学

(金正大生态工程集团股份有限公司)

基于磷石膏的半干法制备α半水石膏试验*

张凡凡 陈 超 相利学

(金正大生态工程集团股份有限公司)

针对我国磷石膏固体废渣堆存量大、再利用水平低的问题,以某磷石膏为原料,进行半干法制备α半水石膏的试验。结果表明,磷石膏经水洗—浮选—过滤烘干预处理后,水溶性杂质、有机质和总磷、总氟含量显著降低,基本消除了其对α半水石膏产品形貌和强度的影响;在蒸压时间1.5 h、蒸压压强0.25 MPa、磷石膏含水6%、压块入料压力260 kN、研磨时间60 s以内的条件下,制得的α半水石膏初、终凝时间分别为3.0 min、6.5 min,2 h抗折强度和48 h抗压强度分别为6.78 MPa、40.6 MPa,达到α40质量标准。试验结果可为磷石膏的再利用提供技术依据,对于降低磷石膏对环境的压力、促进磷肥工业的发展具有重要作用。

磷石膏 半干法α半水石膏 转晶 蒸压

磷石膏是磷酸生产中用硫酸处理磷矿时产生的固体废渣,主要成分为硫酸钙,还含少量磷酸、硅、镁、铁、铝、有机杂质等,给其应用带来一定的影响[1-2]。据不完全统计,2010年我国工业副产石膏量约137 Mt,其中磷石膏约60 Mt,到2010年底,我国工业副产石膏累积堆存量已超过300 Mt,其中磷石膏在200 Mt以上[3]。磷石膏的产排量呈逐年增长态势,而利用率只是小幅度增长[4]。不仅导致环境负担越来越重,还限制了磷肥工业的发展,妥善处理磷石膏再利用水平低的问题迫在眉睫。

建材资源化是磷石膏最佳的处理途径,主要用于生产α半水石膏、β半水石膏[5]。β半水石膏的强度、耐水性等较差,α半水石膏则因强度高、需水量小、硬化体结构密实等优点被广泛应用[6-7]。目前,国内外学者开始对α半水石膏基的建筑材料和墙体材料进行研究,采用水热法、蒸压法及两者结合的方法制备高性能石膏基的新型胶凝材料[8-10]。唐修仁等[11]采用水热法研究有机盐与无机盐的配比对用磷石膏制备α半水石膏的影响,认为有机酸(或盐)和无机盐的复合使用可获得粗大而均匀的晶体和较高的制品强度。段正洋等[12]利用蒸压—干燥一体化工艺制备α半水石膏,研究不同转晶剂单掺和复掺对α半水石膏晶粒的生长及其水化硬化后力学强度的影响,发现转晶剂复掺效果更好。

对基于磷石膏制备α半水石膏进行试验,以分析转晶条件对α半水石膏的强度和形貌的影响规律,可为制备高强度α半水石膏提供理论依据,对提高磷石膏利用率具有重要意义。

1 试验原料及预处理

1.1 试 样

磷石膏试样取自云南常青树化工集团排放的副产品,主要成分CaSO4·2H2O,粉末状;硫酸盐转晶剂硫酸铝(0.5%),分析纯;有机盐转晶剂柠檬酸钠(0.05%),分析纯。

1.2 磷石膏预处理

采用水洗+浮选工艺对磷石膏试样进行预处理。按m(水)∶m(石膏)=4∶1比例制备水洗料浆,充分搅拌后静置30 min,去除上层漂浮的有机质;利用真空抽滤器脱水,再次用水冲洗磷石膏3~4次,使其pH为7左右,并进一步去除磷石膏中水溶性离子杂质,过滤脱水后常温放置备用。

2 试验方法

2.1 基本性能测试

磷石膏化学组成按GB/T5484—2012《石膏化学分析法》进行测试,采用Ultima IV X射线衍射仪分析磷石膏的物相组成,利用显微镜观察转晶得到的α半水石膏晶型。

2.2 半干法制备α半水石膏

取预处理过的磷石膏,按GB/T5484—2012《石膏化学分析法》测定其游离水含量,再加入一定比例的溶有转晶剂的水制成块状,置于蒸压釜中,在恒定的蒸压温度和蒸压压强下,蒸压一定时间后取出,立即在120 ℃烘箱中烘3 h以去除游离水。烘干后的转晶样品破碎后在振动磨中磨细,即得α半水石膏。

2.3 性能测试

(1)标准稠度与凝结时间。参照GB/T 17669.4—1999《建筑石膏净浆物理性能的测定》,采用石膏标准稠度仪测定料浆流动性,采用凝结时间测定仪检测料浆标准稠度用水量时的初、终凝时间。

(2)力学性能的测定。固定水膏比40%,加水拌和后制成40 mm×40 mm×160 mm的试件,按照GB9776—88《建筑石膏》要求,利用DKZ-6000电动数显抗折试验机(上海荣计实验仪器有限公司)与HYZ-300全自动抗压恒应力试验机(天津市庆达试验仪器制造公司)测试试件的2 h抗折强度、48 h抗压强度。

(3)晶型测定。利用显微镜观察磷石膏蒸压后得到的产品晶体形貌与微观结构。

3 试验结果与讨论

3.1 基本性能

预处理前后磷石膏试样杂质含量见表1,预处理后磷石膏试样的主要化学成分分析结果见表2。

表1 预处理前后的杂质含量 %

表2 预处理后磷石膏的化学成分 %

由表1可以看出,预处理可以明显除去磷石膏试样中各杂质的含量。有机质含量降低了45%,水溶性杂质显著降低,水溶性磷与水溶氟分别降低了74%、93%,总磷与总氟分别降低了57%、44%。因此在转晶前对磷石膏试样进行水洗预处理,可有效降低杂质对转晶的影响。

由表2可知,磷石膏试样预处理后除含有二水硫酸钙外,还含有SiO2及一些碱土金属氧化物。磷石膏粒度较细且分布均匀,d50=18.84 μm,d90=67.09 μm,不需要研磨。

磷石膏试样预处理后主要成分是CaSO4·2H2O,并含有少量的SiO2;α半水石膏主要成分是CaSO4·0.5H2O,并含有少量的SiO2和无水硫酸钙。

3.2 蒸压时间试验

固定蒸压压强0.25 MPa、蒸压块成型压力50 kN、磷石膏含水率6%,改变蒸压时间分别为1,1.5,2,2.5,3 h进行试验,α半水石膏晶体形貌见图1,转晶产品在振动磨中研磨30 s,α半水石膏的强度与蒸压时间的关系见图2。

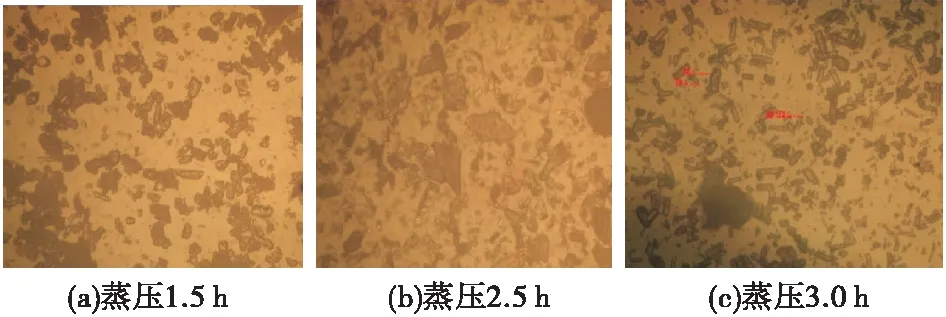

图1 不同蒸压时间下α半水石膏的晶体形貌

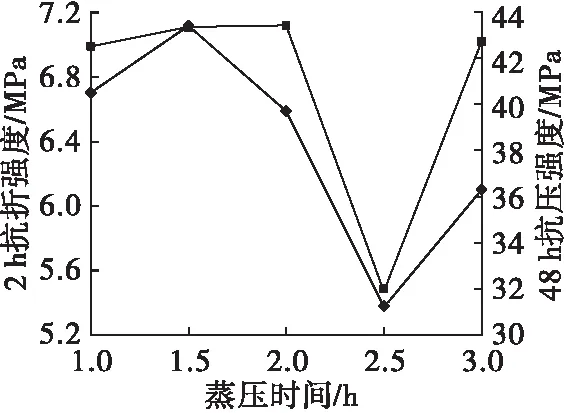

图2 蒸压时间对α半水石膏强度的影响

从图1可以看出蒸压,蒸压1.5 h时晶体较为粗大,长径比1~4,蒸压3.0 h晶体较小,蒸压2.5 h的α半水石膏晶体六棱柱形貌不明显,并含有大量的片状。

从图2中可以看出,蒸压1.5 h的α半水石膏48 h抗压强度最高达到43.4 MPa,蒸压1.0 h和2.0 h的α半水石膏48 h抗压强度也在40.0 MPa左右,而蒸压2.5 h的α半水石膏48 h抗压强度最低为31.2 MPa。这与α半水石膏的形貌相关,晶体粗大、形貌为高强度,而片状晶体多的半水石膏强度偏低。α半水石膏的2 h抗折强度与48 h抗压强度变化趋势相似,也在蒸压1.5 h时达到最大,因此选择蒸压时间1.5 h。

3.3 蒸压压强试验

固定蒸压时间1.5 h、压块成型压力50 kN、磷石膏含水率6%,转晶产品研磨30 s,进行蒸压压强试验。不同蒸压压强下的α半水石膏的强度见表3,部分蒸压压强下的α半水石膏的形貌见图3。

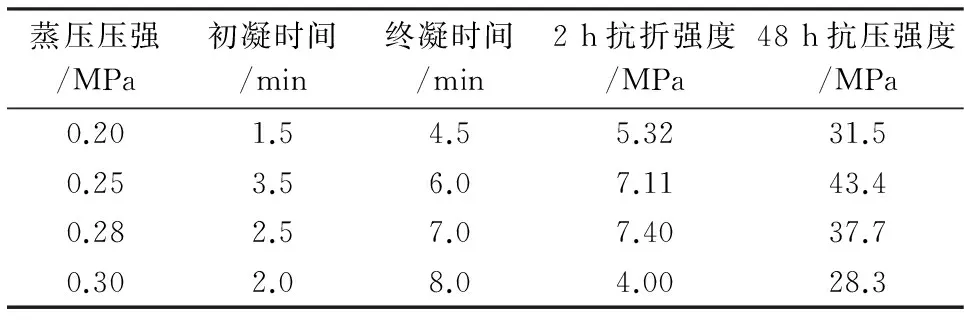

表3 不同蒸压压强条件下α半水石膏的性能

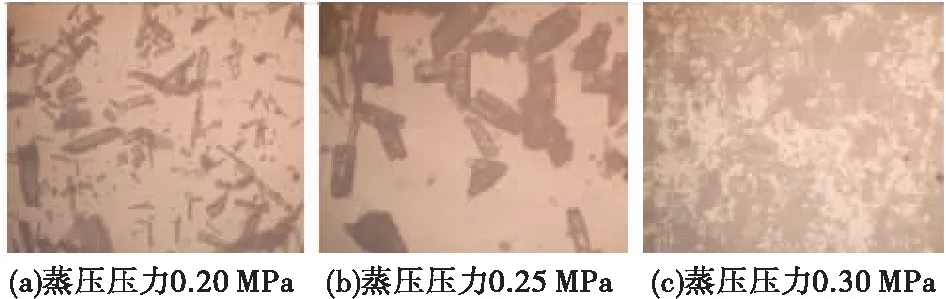

图3 不同蒸压压强条件下α半水石膏的晶体形貌

由表3可以看出,蒸压压强为0.20 MPa和0.30 MPa时,α半水石膏的初凝时间过短,强度低,说明蒸压压强过低时,二水石膏转晶不完全;蒸压压强过高,出现过转晶现象,也不利于转晶的完成。蒸压压强0.25 MPa时,α半水石膏的性能最好,初凝时间3.5 min,2 h抗折强度7.11 MPa,48 h抗压强度43.4 MPa,达到了α40的强度标准。

由图3可以看出,蒸压压强0.20 MPa时,α半水石膏晶体细长,还含有部分片状;蒸压压强0.25 MPa时,α半水石膏的晶体粗大,长径比2~4;蒸压压强0.30 MPa时,α半水石膏的晶体较小。验证了在二水石膏转为α半水石膏的溶解再结晶过程中,蒸压压强不宜过低或过高,因此选择蒸压压强0.25 MPa。

3.4 含水率试验

固定蒸压时间1.5 h、蒸压压强0.25 MPa,研磨时间30 s,采取压块入料方式进行磷石膏含水率试验,结果见图4。

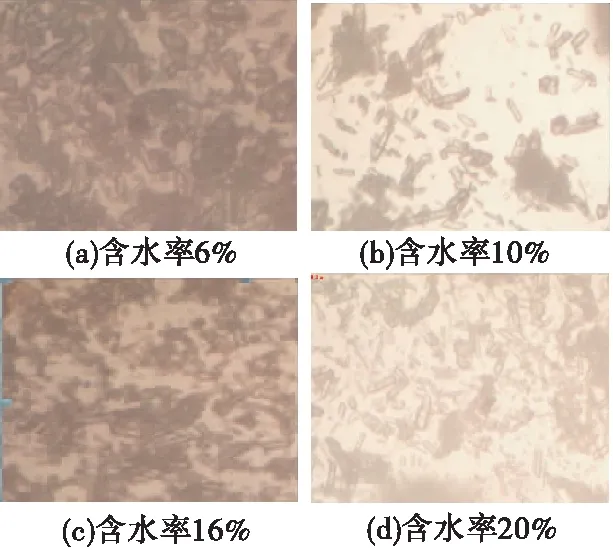

图4 二水石膏不同含水率对α半水石膏晶体形貌的影响

从图7可以看出,磷石膏含水率6%时,α半水石膏晶体大小较为均匀,长径比1~3。随含水率增加,α半水石膏晶体越来越不均一,且晶体较长。磷石膏转晶过程中要脱去大部分的水得到半水石膏,半干法制备半水石膏中含水率过高,不利于品质好、强度高的α半水石膏的生成,因此选择磷石膏含水率6%。

3.5 入料成块方式试验

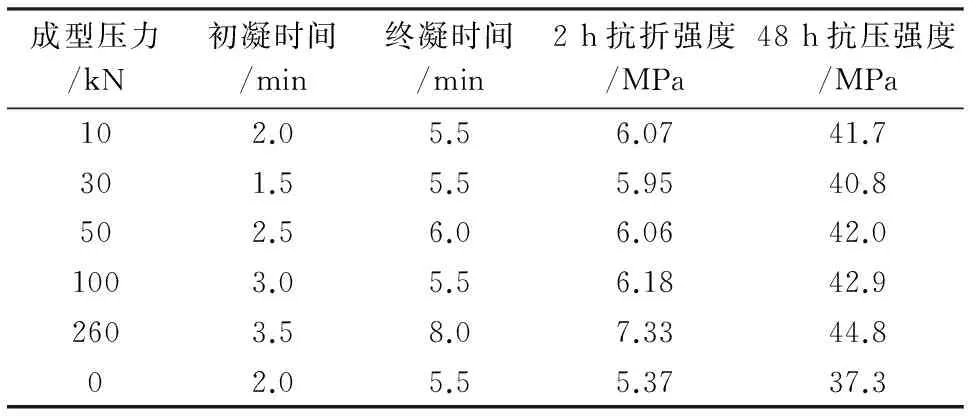

固定蒸压时间1.5 h、蒸压压强0.25 MPa,研磨时间30 s,采取压块入料方式,转晶剂溶解后与磷石膏充分混合(保持含水率6%),填充在特制的模具中在不同压力下挤压成二水石膏方块,再蒸压制取α半水石膏,进行压块成型压力试验,结果见表4。

表4 不同入料压力下α半水石膏的性能

由表4可以看出,压块入料蒸压方式利于提高α半水石膏的性能。随着压块成型压力的增大,α半水石膏的性能逐渐增强。压块成型压力260 kN时,α半水石膏的2 h抗折强度7.33 MPa,48 h抗压强度为44.8 MPa,初、终凝时间分别为3.5 min、8.0 min。说明半干法转晶时,二水石膏晶体间的密实程度会影响α半水石膏的性能,因此选择压力260 kN进行压块成型。

3.6 研磨时间试验

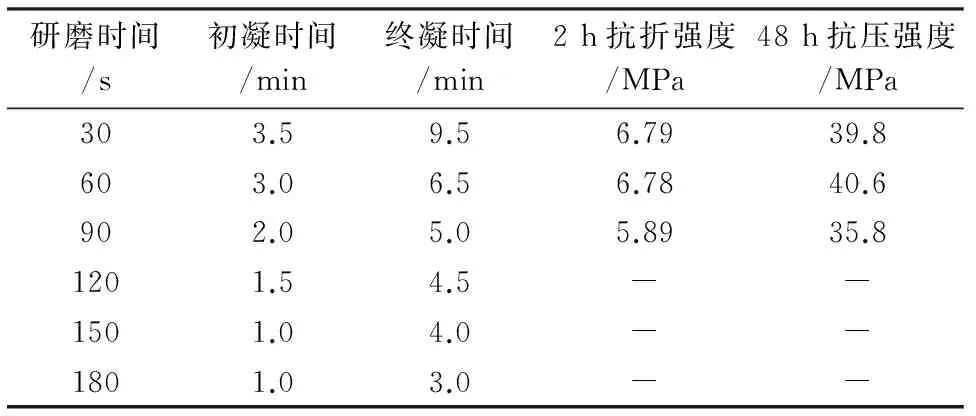

固定蒸压时间1.5 h、蒸压压强0.25 MPa、磷石膏含水率6%,压块成型压力260 kN,进行研磨时间试验,结果见表5。

表5 研磨时间对α半水石膏性能的影响

由表5可以看出,随研磨时间的增加,α半水石膏初、终凝时间逐渐缩短,2 h抗折强度逐渐下降,48 h抗压强度先上升后下降。研磨时间超过120 s,初凝过快,无法检测α半水石膏的强度,也会使α半水石膏的粒度过细,水化速率过快,影响α半水石膏的后期应用和水化时的级配,从而降低水化硬化后的强度。因此,α半水石膏研磨时间应控制在60 s以内。

4 结 论

(1)预处理工艺可以去除二水磷石膏中有机质、水溶性磷和水溶性氟、部分二氧化硅等杂质,消除其对转晶和α半水石膏的影响。

(2)半干法蒸压实践、蒸压压强和磷石膏含水率对制备α半水石膏有显著影响。

为获得高强度的α半水石膏,最佳条件是蒸压时间1.5h、蒸压压强0.25MPa、二水磷石膏含水率6%、研磨时间60s以内、压块成型压力260kN。

(3)研磨时间与α半水石膏的水化硬化有关。研磨时间过长会使α半水石膏的初、终凝时间变短,水化硬化后的强度降低,因此控制适宜的研磨时间对α半水石膏性能具有较大影响。

(4)用磷石膏制备α半水石膏,不仅可以减轻环境负担,还能实现工业固体废渣的回收再利用,促进磷肥工业的发展。α半水石膏已被广泛的应用于建筑材料领域,选择合适的α半水石膏制备工艺,查明α半水石膏晶形的调控过程和机理,可以提高磷石膏制备高附加值新型建筑材料的工业化应用水平。

[1] 杨兆娟,向 兰.磷石膏综合利用现状评述[J].无机盐工业,2007,39(1):8-10.

[2] 白有仙,詹 骏,朱云勤.高品质磷石膏处理工艺研究[J].无机盐工业,2008,40(5):45-47.

[3] 寥若博,徐晓燕,纪罗军,等.我国磷石膏资源化应用的现状及前景[J].硫酸工业,2012(3):1-7.

[4] 叶学东.磷石膏综合利用现状及分析[J].磷肥与复肥,2013,28(6):5-8.

[5] Manjit Singh, Mridul Garg. Durability of cementing bingder based on fly ash and other wastes[J]. Construction and building Materials,2007(21):2012-2016.

[6] 丁 萌,李建锡,李兵兵.磷石膏制备α半水石膏的试验研究[J].硅酸盐通报,2013,32(11):2379-2384.

[7] 罗东燕,邱树恒,陈 霏,等.用蒸压法将磷石膏制备α半水石膏的研究[J].新型建筑材料,2015(9):23-26.

[8] 段庆奎,董文亮.蒸压法生产α型半水石膏概述[J].非金属矿,1996(1) :34-35.

[9] 韩永奇.国内外石膏墙材发展的回顾与展望[J].砖瓦,2007(5):52-54.

[10] 茹晓红,马保国,黄 赟,等.磷石膏制高强α半水石膏研究进展[J].新型建筑材料,2011(11):15-18.

[11] 唐修仁,包文星.用磷石膏生产α-半水石膏的研究[J].新型建筑材料,1994(4):11-14.

[12] 段正洋,李建锡,郑书瑞,等.转晶剂对磷石膏制备α半水石膏影响的研究[J].硅酸盐通报,2015,34(5):1397-1400.

2016-08-25)

*山东省重大科技专项(新兴产业)(编号:2015ZDXX0502B02)。

张凡凡(1990—),女,硕士研究生,276700 山东省临沂市临沭县兴大西街19号。