某电积金泥炼金工艺技术改造及实践

2016-12-02胡诗彤

胡诗彤

(江西三和金业有限公司)

某电积金泥炼金工艺技术改造及实践

胡诗彤

(江西三和金业有限公司)

江西三和金业公司原采用盐酸除杂—王水分金—贵液还原工艺处理电积金泥,获得合质金产品,但生产过程存在金以气相形式损失的问题。通过工业生产试验比较了盐酸除杂—硝酸分银工艺、硝酸直接分银工艺和盐酸除杂—除杂金泥熔炼泼珠—硝酸分银工艺。结果表明,硝酸直接分银工艺炼金作业时间短、工序简单、操作方便,金泥综合生产成本低至71.73元/kg,可获得金品位95%以上、银品位1.5%以下的合质金,提高了电积金泥金选冶回收率,取得了较好的经济效益,可进行工业应用。

电积金泥 硝酸分银 泼珠分银

江西三和金业有限公司采用国内先进的生物氧化—炭浆氰化—解吸电积工艺处理高砷高硫低银选冶金精矿,金回收率较高。解吸电积后的电积金泥成分比较复杂,除含有金、银及载金钢毛中的铁外,还含有少量铜、铅、锌及炭泥等杂质,其中贵金属金、银含量分别为32.78%、4.21%,铁、铜、铅含量分别为48.46%、0.15%、0.008%。

最初采用王水提金湿法冶炼工艺从电积金泥中回收金,通过盐酸除杂—王水分金—贵液还原工序,获得产品合质金。生产实践发现,金主要以液态形式存在,在加热操作过程中部分金会以气态形式流失,无法有效回收。因此比较多种电积金泥冶炼工艺,以选择合适的冶炼提金工艺综合回收金、银,减少贵金属流失,使公司经济效益最大化。

1 不同炼金工艺工业生产实践

1.1 盐酸除杂—硝酸分银工艺

该电积金泥采用30%左右的工业稀盐酸预先除去铁等杂质,再通过硝酸分银工艺,生成可溶的硝酸盐进入溶液,而金不与盐酸、硝酸反应,从而避免液相金产生而使金富集于固相中[1]。盐酸除杂作业于1.5 L陶瓷反应釜中进行,温度控制在80 ℃左右,固液比1∶3,根据反应情况一般浸洗2次,除杂后为避免后续硝酸分银作业中引入氯离子造成除杂金泥中金溶解,对其进行充分洗涤至滤液加入饱和食盐水无白色沉淀产生。金泥经二次除杂后继续进行硝酸分银,尽管该工艺有效避免了气相金的损失,但盐酸除杂加大了银被铜等其它金属的包裹程度,造成后续硝酸分银中金、银分离不彻底,获得的金粉熔炼铸锭成的合质金平均品位只有90%左右,银品位高达5%,不但造成销售时取样误差较大,而且由于银不计价而减少经济效益。另外,盐酸除杂后金泥洗涤困难,耗时较长,大大延长了炼金作业时间,资金积压严重,得不偿失[2]。

1.2 硝酸直接分银工艺

分析表明,盐酸除杂—硝酸分银工艺中,用较低浓度的稀硝酸代替盐酸也能达到除去铁、铜、银等杂质的目的。

根据反应情况,分批次加入硝酸,浓度随反应的进行由稀变浓。在反应起始阶段,添加硝酸与水体积比1∶8的稀硝酸,保证铁反应彻底且不产生Fe3+;反应后期,加大硝酸浓度,添加硝酸与水体积比1∶2的浓硝酸,反应温度控制在90 ℃左右[3]。硝酸浸洗5~6次后,硝酸分银产品金粉中银品位可降低至1.5%以下,未浸出的银主要为金包裹。反应结束后,用热水洗涤、过滤沉积金泥,洗至滤液中加入饱和食盐水不再出现白色沉淀,并确保最终洗涤液为中性。

工业生产改造试验减少盐酸除杂和除杂金泥洗涤工序,直接进行硝酸分银,彻底解决了除杂金泥洗涤难的问题,大大缩短了作业时间;工艺改造后获得的合质金品位可达95%以上,银品位降至1.5%以下,大大减少了取样过程中的分析误差且整个炼金作业时间明显缩短,劳动强度大大降低。

1.3 盐酸除杂—除杂金泥熔炼泼珠—硝酸分银工艺

为进一步提高该电积金泥硝酸分银产品纯度,降低合质金中银的品位,探索采用盐酸除杂—除杂金泥熔炼泼珠—硝酸分银工艺(简称泼珠分银工艺)的可行性,其中盐酸除杂和硝酸分银工艺流程基本和上述一致。电积金泥盐酸除杂后金泥含银20%左右,金品位60%左右;为硝酸分银工序能最大限度地除去银,熔炼泼珠工序必须在熔炼过程兑入大量成品银,以确保金:银质量比1∶3,合质金水淬后压制成薄片状,不仅大大增加了后续回收银的作业成本,而且提高了劳动强度,延长了炼金作业时间,资金积压严重[4]。

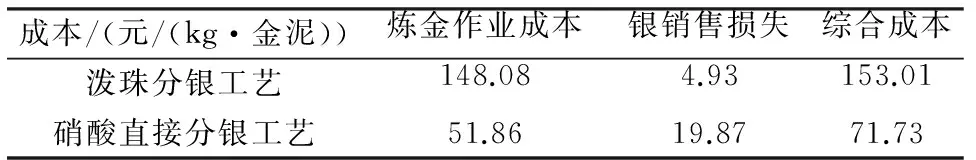

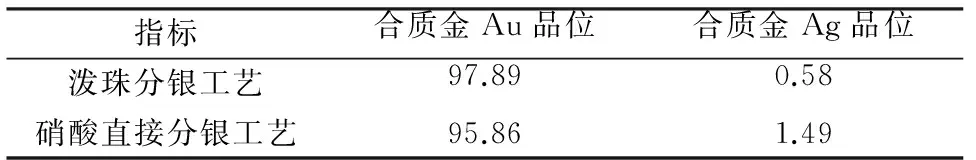

2 不同炼金工艺综合成本对比

本着简洁、高效、先进、金属流失少、经济效益最大化的原则,对该电积金泥分别采用不同炼金工艺进行工业生产试验。炼金合质金产品全部销售给精炼厂,金品位大于95%时,精炼厂精炼加工费用不变;金品位小于95%时,加工费用提高。考察泼珠分银工艺和硝酸直接分银工艺的成本和产品合质金的品位,结果分别见表1、表2。

表1 不同炼金工艺成本分析

表2 不同工艺产品合质金质量指标 %

表1、表2表明,硝酸直接分银工艺相比泼珠分银工艺,合质金品位较低,但仍高于95%,不增加销售加工费用,成品银销售损失高14.94元/(kg·金泥),处理相同金泥综合成本可降低96.22元/kg,硝酸直接分银工艺较泼珠分银工艺每年可节约综合成本79.65万元,经济效益良好。

3 生产实践效果

自2015年11月采用硝酸直接分银工艺对该电积金泥进行技术改造以来,避免了金以气相形式流失情况,使金金属量基本趋于平衡;冶炼作业时间缩短到3 d,降低了工人劳动强度,提高了资金周转率;生产作业成本降低了70元/(kg·金泥),同时可获得金品位大于95%、银品位小于1.5%的合质金产品,各项生产指标和经济效益较好。

4 结 论

盐酸除杂—硝酸分银工艺炼金作业时间长,合质金产品质量较差,销售加工成本高;盐酸除杂—除杂金泥熔炼泼珠—硝酸分银工艺虽然能获得较高质量的合质金,但炼金作业时间长,工人劳动强度高,回收银作业成本高;硝酸直接分银工艺具有炼金作业时间短、工艺操作简单、劳动强度低的优点,且能获得较高质量的合质金产品。硝酸直接分银工艺应用后,彻底解决了气相金的流失问题,提高了解吸电积金泥金的选冶回收率,对于小型黄金企业的间断性冶炼有着极强的适应性和可操作性,可进行工业应用。

[1] 安红武.电积金泥中金银回收[J].新疆有色金属,2011(2):53-54.

[2] 秦晓鹏,胡春融,董德喜,等.浅谈我国黄金精炼技术与工艺[J].黄金,2003(8):34-37.

[3] 魏 莉,汪 丹,郭 平.黄金精炼提纯工艺研究与生产实践[J].黄金,2000(3):37-39.

[4] 宾万达,卢宜源.贵金属冶金学[M].长沙:中南大学出版社,2011.

2016-08-03)

胡诗彤(1990—),男,助理工程师,334213 江西省德兴市花桥镇。