关于THDS红外线轴温探测系统隐性故障的分析与探讨

2016-12-02王保平

王保平

(太原铁路局 湖东车辆段, 山西大同 037300)

关于THDS红外线轴温探测系统隐性故障的分析与探讨

王保平

(太原铁路局 湖东车辆段, 山西大同 037300)

主要介绍红外线轴温探测系统(THDS)的统型机设备近年来在铁路应用推广后,系统轴温探测、故障判断运用过程中发现了一些难以识别的隐性故障,并针对湖东车辆段管辖的北同蒲线路的红外线设备,应用过程中发现的隐形故障进行了分析探讨,总结了故障识别方法,为提高红外线轴温探测系统故障识别和处置适应能力,提供了一些参考建议。

红外线轴温探测; THDS; 测温精度; 热轴误报

红外线轴温探测系统(THDS)是安装在铁路线上车辆轴温安全监测系统,采用计算机、光学、自动控制、电子技术,能自动检测运行列车的各种类型车辆的热轴故障。具有自动识别客车、货车,自动计轴计辆、测列车速度、系统自检等功能,按微热、强热、激热3个等级预报热轴。它是发现车辆热轴、防止热切轴、保证铁路运输安全的重要设施,是提高运输效率的重要保障。随着科技的发展以及铁路安全运输形式的需求,红外线轴温探测系统(THDS)越来越成为铁路安全运输不可或缺的千里眼,对于及时发现车辆热轴,防止热切轴起着举足轻重的作用。

图1 红外线轴温探测统型机室外设备

1 存在问题

大秦铁路股份有限公司湖东车辆段管辖红外线设备分布在大秦线、北同蒲线、京包线等铁路区间,上述铁路区间的红外线轴温探测系统(THDS)由过去的一代机、二代机目前发展为统型机见图1所示,红外线统型机就是各设备厂家出厂设备按照统一制式、统一标准、统一外形生产设备,便于全路推广使用,目前铁路应用较多的统型机型号有THDS-A、THDS-BS等类型。

北同蒲线是大秦铁路运煤的主要通道,目前安装了THDS-A、THDS-BS型红外线轴温探测系统,设备由大秦铁路股份有限公司湖东车辆段进行维护,经过近年来应用设备日常维护过程中,偶尔会发生一些隐性故障,这些故障现象往往不明显,且容易给维护人员造成假象,致使故障处置时间延长,影响正常探测。因此有必要对一些隐性设备故障进行深入分析,找到问题的根本,从而确保设备正常探测。下面根据湖东车辆段实际,对发生的几起THDS-A、THDS-BS隐性故障进行分析,并提出整改措施,为今后红外线轴温探测系统处置提供建议。

2 故障分析

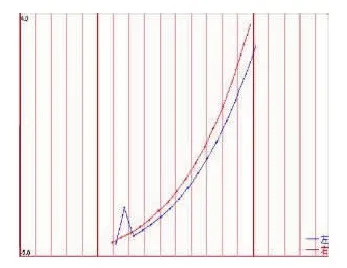

2.1 光子探头挡板故障

2015年8月8日23:41分,岱岳下行THDS(A型)探测站通过的72055次,编组105辆,机后81位C80B4388344右2轴、88位C80B4360814 右4轴微热,经数据分析与前后站温升对比,温升异常。调阅过车时设备静态数据,各项指标均未见异常,见图2所示。查看热轴轴温波形,波形未见异常。调阅配置参数,发现两列车选取的热靶曲线均为21:13分系统自动进行热靶标定,热靶曲线平滑,无拐点,说明探头线性度良好,右侧探头输出偏低,但影响程度可以忽略,见图3所示。

对23:41分通过岱岳的C80B4388344 、C80B4360814进行追踪,发现该车通过韩家岭、怀仁、金沙滩下行THDS探测站时,右侧内外探探测轴温相差不大,都在8℃以内,而达到岱岳下行THDS探测站时,外探比内探探测温度高33℃、21℃,说明外探探测轴温偏高。

图2 设备静态数据未见异常

通过对比C80B4375796在通过岱岳下行与上一站金沙滩的过车数据发现,列车通过金沙滩时,右外轴温均值比右内轴温均值低3.15℃,而通过岱岳时,右外轴温均值比右内轴温均值高3.45℃,说明右外探头探测轴温偏高,见表1所示。

图3 热靶数据未见异常

表1 岱岳与金沙滩站的过车数据对比 ℃

继续进行数据分析,发现设备在21:13分进行热靶标定后,在23:58分再次进行热靶标定,从标定结果来看,右侧探头输出较21:13分提高。对两次热靶数据进行对比发现,23:58分探头输出电压整体高于21:13分探头输出电压。如在21:13分时,热靶温度为80.1℃时,探头输出为2.1 V,而在23:58分时,热靶温度为52.8℃时,探头输出为2.2 V,说明探头响应率在此期间发生了明显变化,见表2所示。

表2 热靶数据对比

查看热靶标定时挡板电压值,21:13分进行热靶标定时,挡板电压最大值为3.321 V,较正常情况偏低(挡板完全打开时挡板电压应大于3.4 V),说明热靶标定时,挡板未能全部打开。而23:58分进行热靶标定时,挡板电压为3.463 V,恢复正常,见图4所示。

图4 挡板电压值对比

通过以上分析,我们可以将故障复原:设备在21:13分进行自动热靶标定时,右侧外探挡板未能全部打开,造成探头未能将热靶辐射的红外线全部采集,致使探头输出电压偏低,造成响应率低的“假象”,表现为热靶曲线平缓。而23:58分系统再次进行热靶标定时,挡板电压恢复正常(高于3.4 V),说明挡板完全打开,因此,探头输出电压"恢复"至正常水平。而程序选择热靶曲线是根据环温、盘温、器温等进行,因此,计算温度采用的热靶曲线均为最近的21:13分的热靶曲线,造成了探头的实际响应率与计算温度所采用的基准(即热靶曲线)不匹配,导致计算温度偏高。对于此类故障,若不进行深入研究,就会误认为正常预报,影响判断。

2.2 热靶曲线异常故障

红外线轴温探测系统(THDS)工控机内的AD卡负责将控制箱处理后的信号进行AD转换,将模拟信号转换为数字信号,最终由IPC软件进行计算。因其处在信号处理末端,且性能下降时,容易造成其他故障的“假象”,因此,给正常判断带来难度。

2015年8月24日,金沙滩下行THDS探测站提示热靶曲线异常。维修人员调阅热靶数据,发现5:16分左侧热靶输出电压有跳变,如图5所示,远程重做热靶后,恢复正常。

图5 热靶输出电压跳变

06:21分左侧热靶曲线再次发生电压跳变现象,初步判断热靶或温度变送器,更换上盖后热靶曲线恢复正常。

图6 更换后热靶输出电压跳变

然而在18:17分,左侧热靶曲线再次异常,如图6所示,维修人员对测温板进行更换,25日04:23分,热靶曲线再次发生异常表现为两侧热靶温度,输出电压均为正常值的一半。由此确定为AD卡故障,更换后故障未再发生。

图7 热靶输出电压恢复正常

该故障为典型的隐性故障,前期的表象有几个特点:一是故障为非连续性的,没有持续表现出异常现象,第一次发生热靶曲线异常后,远程重新进行热靶标定即恢复正常。二是故障现象较为单一,单纯的表现为热靶曲线异常,且热靶曲线中只有1个点输出异常,容易引起误判。三是该故障直至25日04:23分才明显的表现出公共问题,给故障点的确定带来困难。

2.3 IPC软件选择热靶曲线

2015年6月17日15:00分,太原铁路局动态检测北同蒲线韩家岭下行THDS探测站时发现,设备关键探测指标测温精度偏差较大,内探探头左侧中低温偏低8.9℃和13.3℃,中高温偏低14.2℃和15.8℃,内探右侧偏低10.5℃和11.1℃。

查看设备近期维护情况,最近一次标定为6月17日04:30~06:30,且精度均在±1℃范围内,符合要求。进一步分析,发现韩家岭上行THDS设备在检测车通过前,于 14:49分自动进行热靶标定。检测车通过前,14:57:53系统进行了自动跳档操作,跳档后系统自动开始进行热靶标定。由于此时14:58:10检测车通过,自动热靶标定操作停止。过车后,系统计算轴温时,根据光子探头器件温度会自动搜索跳档后匹配的热靶曲线,由于系统跳档后自动做热靶标定未成功,而导致检测车通过时系统没有搜索到最佳的热靶曲线,而选取了最近的热靶曲线,致使测温不准确。

3 改进措施

通过对历年红外线轴温探测系统发生的故障进行梳理,湖东车辆段组织进行了技术改进,并采取了一些补强措施,以便提前发现设备隐患。

3.1 加强设备数据调阅

重点是将热靶曲线前后对比纳入到日常数据调阅中,若相邻热靶曲线输出在同一温度接近饱和的状态下,电压输出差大于1 V时,须对设备进行进一步检查,包括对同一列车前后站平均温升进行对比,查看设备原始数据,确定是否为设备原因。

3.2 总结热靶曲线异常规律

对于热靶数据异常问题,先从热靶曲线上直观判断,即从横坐标(靶温)和纵坐标(探头输出)上查找问题,一般情况下故障点只有一个,容易分析。统计故障类型有4种:

(1)探头问题:探头输出有跳变或无变化;

(2)靶温采集问题:热靶采集有跳变或者无变化;

(3)热靶加热问题:靶温不上升探头无输出;

(4)大门开关问题:探头没有对着热靶,输出异常。

当探测站热靶曲线多处故障点并存时,如探头输出和靶温采集同时异常或间歇出现时,应该判断系统采集的公共部分。即AD采集卡和AD电缆。

当出现大范围的系统指标数据异常,多数情况下为采集出现问题,AD电缆松动或者是AD采集卡出现异常,例如现场设备多数电源电压出现问题,这种情况一般是AD电缆松动或AD卡出现问题导致。

通过以上判断步骤,结合原始数据调阅以及现场检查情况,可以进一步发现中心所不能发现的隐性故障,减少故障误判造成的故障延时和故障重复处理。

3.3 改进热靶维护措施

为避免因跳档造成设备无法找到合适的热靶曲线,每次天窗维修时要避免将全部热靶曲线清除,须保留1天的热靶曲线。必要时,须手动进行热靶标定,为轴温计算提供依据。

4 相关建议

4.1 引入轴温判断模型

由设备厂家收集不同类型轴承的温度规律,通过大量的现场数据,形成轴温模型,在设备无法正常探测时,可以通过不完整的信息来推断轴承温度,以此来作为弥补。

4.2 优化热靶曲线选择功能

一是选择热靶曲线时要综合考虑各方面因素,如昼夜因素,环境因素,以及综合考虑探头输出的情况,发生响应率明显变化的,要重新进行热靶标定,并进行评判,对于存在故障隐患的,要予以提示,以便及时解决。

4.3 优化热轴预报标准

在原有的预报标准基础上,通过对问题轴承波形进行比对分析,找出故障轴承曲线的规律,在微热的基础上进行微热加提示,以便于指导现场扣车。

[1] 赵长波,陈 雷.铁路货车轴温探测与应用概论[M].北京:中国铁道出版社,2010.

[2] 原中华人民共和国铁道部.铁路货车运用维修规程[M].北京:中国铁道出版社,2010.

[3] 原中华人民共和国铁道部.车辆轴温智能探测系统(THDS)设备检修维护管理规程[M].北京:中国铁道出版社,2009.

Analysis and Discussion on the Hidden Trouble of THDS Infrared Axle Temperature Detecting System

WANGBaoping

(Hudong Electric Depot, Taiyuan Railway Bureau, Datong 037300 Shanxi, China)

This paper introduces the infrared axle temperature detection system (THDS) system of machine equipment in recent years in the promotion and application of railway, system of axle temperature detection, fault diagnosis using process found it difficult to identify the fault hidden, and infrared equipment for a Lake East depot under the jurisdiction of the North Tongpu line, found in the process of application of hidden failures are analyzed and discussed in this paper, summarizes the fault recognition method, provides some suggestions to improve the infrared axle temperature detection system fault identification and disposal ability to adapt.

infrared axle temperature detection; THDS; temperature measurement precision; hot axis false alarm

��)男,高级工程师(

2016-03-24)

1008-7842 (2016) 05-0089-04

U260.331+.2

A

10.3969/j.issn.1008-7842.2016.05.20