压力容器承压件中螺纹结构的强度计算

2016-11-30王荣贵

王 晨,王荣贵

(中国五环工程有限公司,湖北武汉 430223)

压力容器承压件中螺纹结构的强度计算

王 晨,王荣贵

(中国五环工程有限公司,湖北武汉 430223)

压力容器常用的螺纹结构,其设计不当会造成灾难性的破坏。分析了高压螺纹发生事故的原因,并给出了不同螺纹结构的强度计算公式及应力控制条件。

压力容器;螺纹结构;轴向载荷;剪切应力;强度计算

doi:10.3969/j.issn.1004-8901.2016.05.009

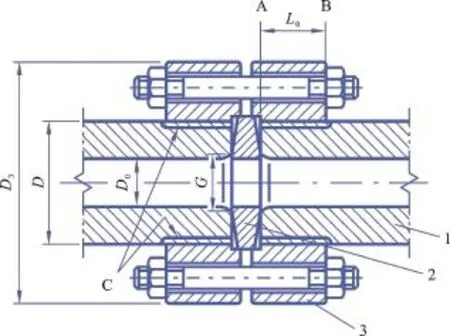

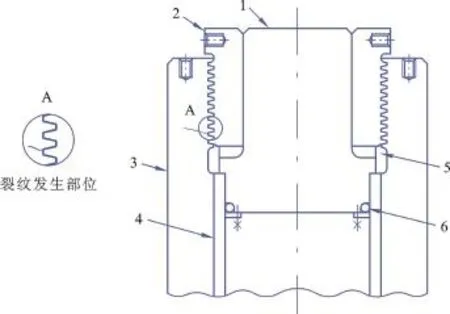

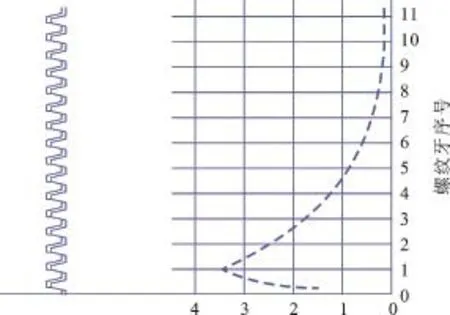

在高温高压下操作的压力容器,其承压部件常常采用螺纹连接。如高压容器的外螺纹、内螺纹卡扎里顶盖的强制密封、采用透镜垫密封连接的螺纹法兰、高压螺纹管与高压螺纹接头的密封等。这些螺纹连接的密封,如果螺纹结构设计不当,就会出现灾难性的破坏。图1为某氨厂合成装置中高压管道采用的螺纹法兰连接,由于螺纹法兰连接的啮合端部设计不当,使操作时在螺纹牙C部位出现应力集中,造成螺纹接头断裂,引发爆炸事故。又如图2超高压内螺纹卡扎里顶盖密封结构,在千次的循环操作后,A部位即第一圈螺纹牙根出现了疲劳裂纹,且裂纹扩展并贯穿整个筒体壁厚,出现了破坏事故。从许多螺纹破坏的实例报道来看,啮合螺纹破坏都是在螺纹端部的第一圈螺纹牙为多,这说明第一圈螺纹的承受载荷最大。图3是螺纹牙承压后载荷分布图,图纵坐标为螺纹牙序号,横坐标为每个螺纹牙所承受的载荷与全长啮合时螺纹牙载荷平均值的比。由图看出,大部分载荷由第一圈螺纹牙所承担,后面的螺纹牙几乎处于松弛的状态。众多的破坏实例证明,啮合时整个长度上螺纹牙载荷的分布极不均匀,在螺纹啮合的端部处存在着应力集中,故在循环交变载荷作用下,设计螺纹时应考虑啮合端部螺纹沟底的应力集中所造成的疲劳破坏,特别注意端部几个啮合螺纹牙的设计与制造质量,以防止螺纹剪切破坏。然而国内外有关高压设备的规范和技术标准中很少提供有效的、合理的螺纹计算程序。为此,本文收集并汇总了国内外常用的螺纹结构并提出可供计算的公式。

图1 螺纹法兰管接头

图2 内螺纹卡扎里顶盖的强制密封

图3 螺纹牙载荷分布

1 螺纹连接结构的要求

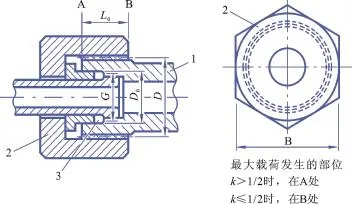

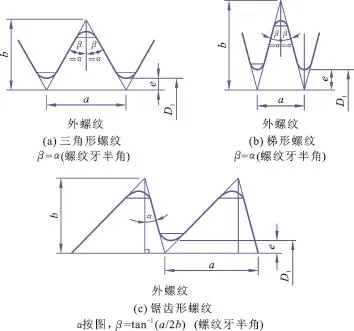

在高压容器密封结构中常用的螺纹连接结构形式有以下几类:螺纹连接的法兰(见图1)、旋入式螺纹连接(见图4)、六角螺母压盖螺纹连接(见图5);连接用的螺纹形状有三角形螺纹、梯形螺纹和锯齿形螺纹(见图6)。

设计时螺纹承压件材料的设计温度应取低于该材料的蠕变限或持久限温度,且要求外螺纹与内螺纹材料的纵向弹性模量应大致相同。

图4 旋入式螺纹结构

图5 六角螺母压盖螺纹结构

图6 螺纹牙的形状

2 螺纹的强度计算

2.1 符号说明

a:螺纹的螺距(见图6)可查机械手册螺纹章节,mm;

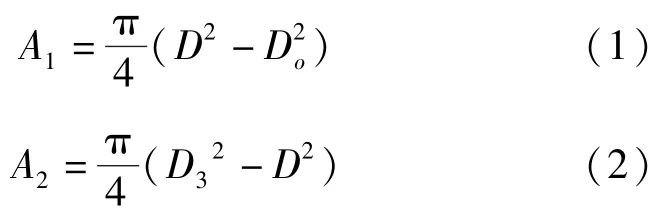

A1、A2为螺纹部位的横截面(mm2),按下式求得:

b:基本牙形的高度(见图6);

B:六角形螺母的对边距离(见图5),mm;

d:螺纹公称直径,mm;

D0:内径(见图1、图4~5),mm;

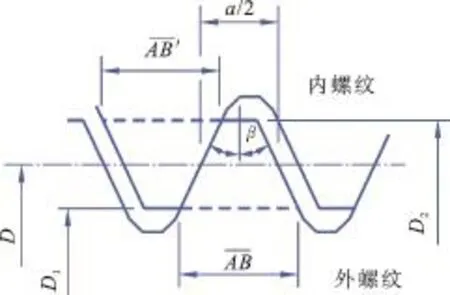

D1:内螺纹的内径(见图7),mm;

D2:外螺纹的外径(见图7),mm;

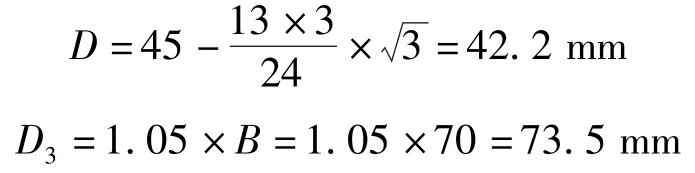

D3:图1、图4所示的外径,对图5时,取D3= 1.05B,mm;

e:用于计算的外螺纹沟底的剪切高度(见图6),mm;

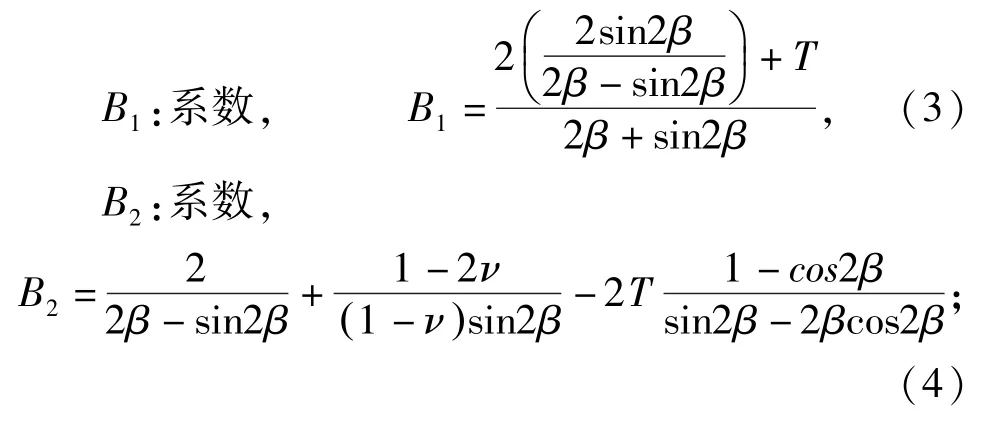

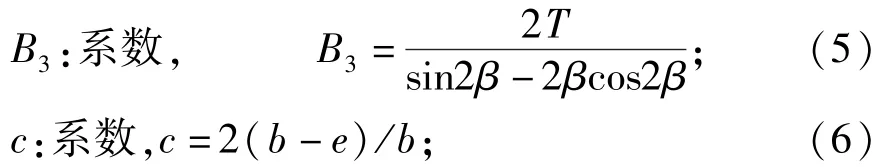

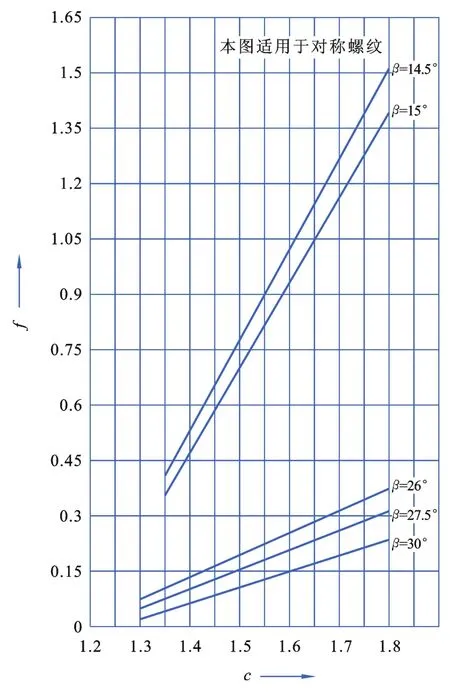

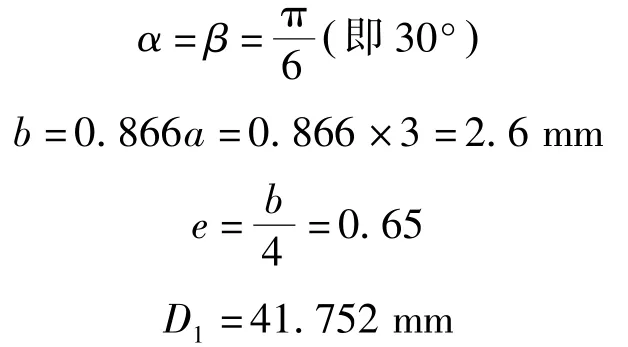

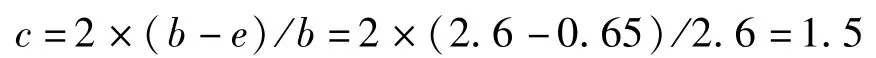

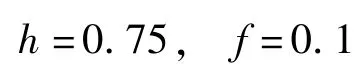

f:由螺纹牙根的倾角而定的轴向弹性变形系数,由图9中的c值与螺纹牙半角β的关系求出该系数。对图9以外的其他螺纹牙半角β以及锯齿螺纹可按以下公式求出:

Fm:为螺纹的有效啮合长度L上载荷的平均值,;

Fmax:为每单位轴向长度的螺纹牙载荷的最大值,Fmax=Hmax×Fm,N;

G:垫片接触直径(见图1、图4~5),mm;

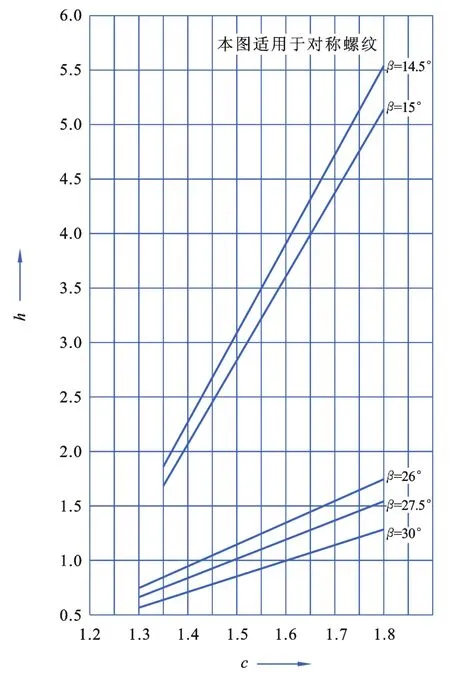

h:为作用在螺纹牙上的弯曲以及剪切所产生轴向弹性变形系数,由图8中的c值与螺纹牙半角β的关系求出该系数,对图8以外的其他螺纹牙半角β以及锯齿螺纹可按以下公式求出:

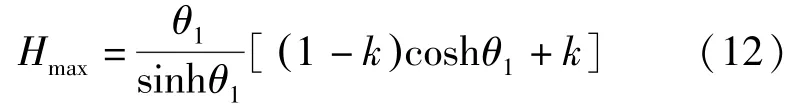

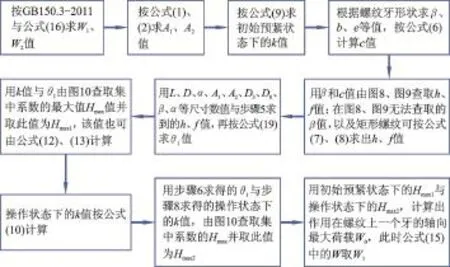

Hmax:螺纹部位的轴向载荷集中系数最大值,定义为:,它与部件材料、螺纹牙的刚度与螺纹啮合长度相关的常数θ1有关,还与部件材料的截面积、载荷条件有关的常数,可由图10查得,也可由公式算出。

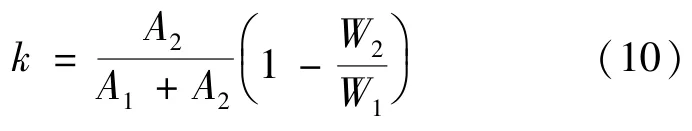

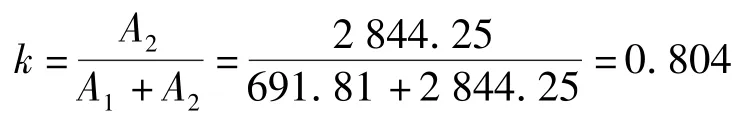

k:与部件的横截面和载荷条件有关的系数,对不同形式结构其k值是不同,可由以下公式求得;求出k值后再计算Hmax。

(a)螺纹法兰连接形式(见图1)的k值。

预紧状态时:

操作状态时:

(b)旋入式(见图4)的k值。不论预紧状态或操作状态,k=0。

(c)六角螺母压盖形式(见图5)的k值。

预紧状态时:k=0;操作状态时:

由上述(a)、(b)、(c)3种结构计算得出的k值后,

如当k<1/2时,则

如当k≥1/2时,则

L:螺纹的有效啮合长度:L=L0-0.5a,mm;

L0:螺纹的啮合长度(见图1、图4~5),mm;

m:为f的修正系数,取m=0.3;

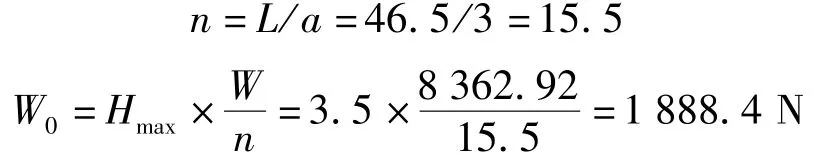

n:螺纹的有效啮合牙数,n=L/a;

p:计算压力,MPa;

Rm:材料最小抗拉强度,MPa;

ReL:设计温度下材料屈服强度或0.2%屈服强度,MPa;

W:作用在螺纹部位的总的轴向载荷,N;

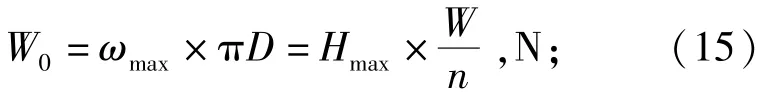

W0:作用在螺纹单个牙上的轴向最大载荷,

W1:预紧状态下最小的螺栓载荷,按GB150.3—2011计算,N;

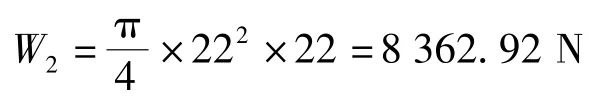

W2:由内压引起的载荷,

α:如图6所示,承受载荷的螺纹牙侧面的角(rad),对于对称的螺纹牙时,取α=β;

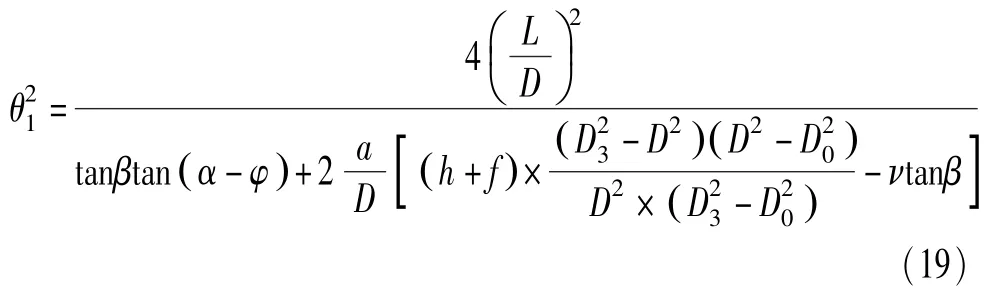

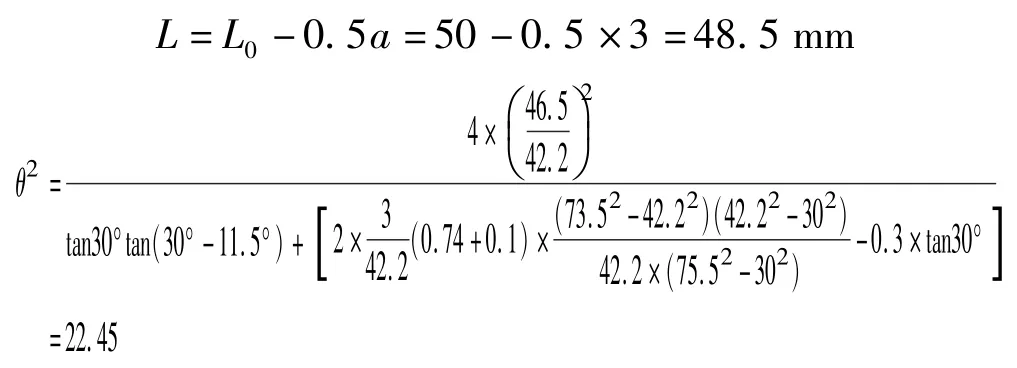

θ1:螺纹部件螺纹牙的刚度与啮合的长度相关的常数,由下式求得:

当tanα≤0.2时,取上式中的分母tanβtan( α-φ)=0;

μ:螺纹的摩擦系数,μ=tanφ=0.2;

ν:泊桑系数,ν=0.3;

τm:为截面上平均剪切应力,MPa;

τmax:螺纹最大剪切应力,MPa;

[τ]t:螺纹部分剪切应力的许用值,MPa;

φ:螺纹摩擦角,rad;

ωm:作用在螺纹牙螺线上每单位长度的平均载荷,ωm=W/πDn,N/mm;

ωmax:作用在螺纹牙螺线上每单位长度的最大载荷,N/mm;

图7 螺纹剪切长度AB与AB′

图8 求h值

图9 求f值

图10 求Hmax值

2.2 螺纹剪切强度计算

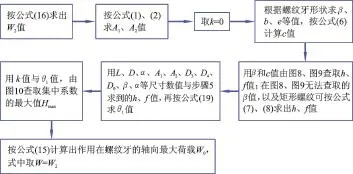

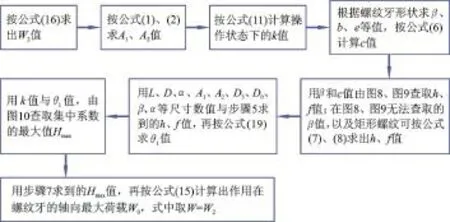

通过螺纹的破坏实例与试验,说明螺纹最大剪切应力出现在第一圈螺纹牙根上,该峰值剪应力最大,其大小与螺纹的k值有关。为此,应先计算螺纹在内压作用下,螺纹轴向载荷集中系数,以便计算不同形式连接螺纹沟底的剪切应力,其计算的步骤如下。

根据不同形式螺纹连接,先计算单个螺牙最大轴向载荷。

2.2.1 对法兰形式连接

2.2.2 旋入式螺纹结构

注:当初始预紧载荷比内压产生的载荷W2大时,W取初始预紧状态下的载荷。

2.2.3 六角螺母压盖形螺纹形式

注:当初始预紧载荷比内压产生的载荷W2大时,W取初始预紧状态下的载荷,此时,再用预紧状态时k=0的值进行计算。

2.3 3种结构螺纹部位剪切强度的计算

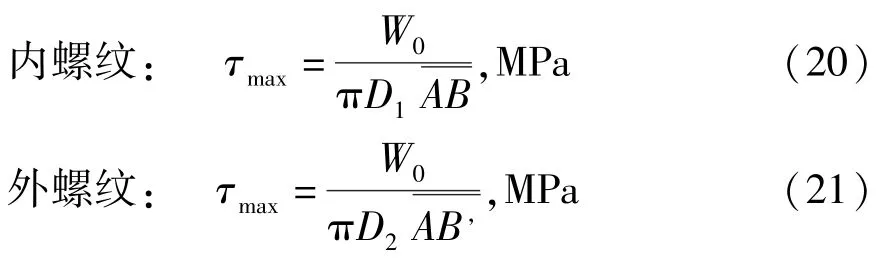

(1)螺纹部位剪切应力。无论哪种螺纹结构,其内、外螺纹承压部位剪切应力由下式计算:

(2)静载荷作用下螺纹部分剪切应力的许用值

(3)当螺纹部位最大剪切应力τmax≤[τ]t时,则螺纹部位强度能满足使用要求,否则应改变螺纹材料。

2.4 螺纹剪切应力的许用应力确定

当螺纹在预紧状态时,螺纹所产生的应力为二次应力。但当螺纹端部第一个螺纹牙的应力τmax达到材料屈服剪应力τy而破坏时,载荷继续延伸到了螺纹的第二个牙,如第二个螺纹牙再次造成再破坏,此时螺纹的初期预紧连接效果急剧降低,这样就会无法保持压力容器操作压力的能力。为了安全起见,初期预紧连接的应力在强度评定上也应该按一次应力评定。另一方面,由于操作载荷引起的应力显然是一次应力,故发生在啮合端部的螺纹牙底部截面处,由公式(20)、(21)算出的剪应力τmax(不论初期预紧连接,还是操作载荷作用)引起的应力都可以作为一次薄膜应力处理,其破坏界限可以以τy值为准。

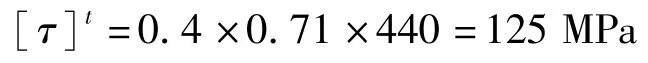

对一次薄膜应力的许用应力,在我国JB4732、美国ASMEⅢ篇以及ASME SecⅧ第2分篇和日本JIS等标准中都以破坏极限的2/3为基准来决定。因此,上述τmax的许用应力值[τ]t应按公式(23)取值:

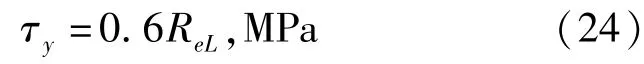

又按照Mises理论,对同一材料的拉伸的屈服强度ReL与屈服剪应力τy的关系为:

这样又得到:

对屈强比γ=ReL/Rm高的材料时,其最终达到断裂储备的安全余量很少,且缺口敏感性的倾向也高,故不仅要当心螺纹的应力大小,还要担心螺纹的谷低的应力集中导致的破坏。为了确保螺纹设计的可靠性、安全性,在考虑螺纹许用应力[τ]t时,不仅要考虑材料屈服强度ReL,还应考虑必须对拉伸强度Rm加以限制。故考虑Rm后,式(25)变为式(22),即得:[τ]t=0.4γReL,MPa。

当γ=ReL/Rm=0.85时,式(22)中取γ=0.85,即得出螺纹剪切应力的许用值[τ]t。

3 计算实例

承受计算压力p=22 MPa的六角螺母压盖形螺纹,其螺纹形状为正三角形,其外径为M45×3,螺纹的啮合长度L0=50 mm,六角螺母的对边距离B=70 mm,螺纹摩擦角φ=11.5°,垫片接触直径G=22 mm,压盖的内径D0=30 mm。内螺纹材料为35CrMo,外螺纹材料为20MnMo,以剪切强度的校核为例。

(1)按公式(16)计算作用在螺纹单牙上的轴向最大载荷:

(2)按公式(1)和(2)计算A1和A2

螺纹有效直径:

故:

(3)按公式(11)计算k:

(4)根据三角形螺纹牙形状查机械零件手册,得:

按公式(6)计算c值:

(5)利用图8和图9,用β值和c值查出h值与f值:

(6)按公式(19)求出θ1值:

θ=4.7

(7)用k=0.84值与θ=4.7值,由图查出集中系数的最大值Hmax=3.5。

(8)用公式(15)计算作用在螺纹上的轴向最大载荷W0。式中W=W2

(9)六角螺母压盖形螺纹部位剪切强度的计算。

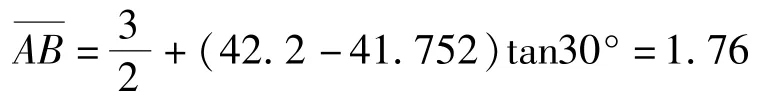

内螺纹牙距按公式(17)计算:

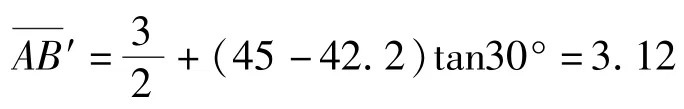

外螺纹牙距按公式(18)计算:

内螺纹的材料为35CrMo,Rm=440 MPa,Rel= 620 MPa

材料许用剪应力按公式(22):

外螺纹的材料为20MnMo,Rm=370 MPa,Rel= 530 MPa

材料许用剪应力按公式(22):

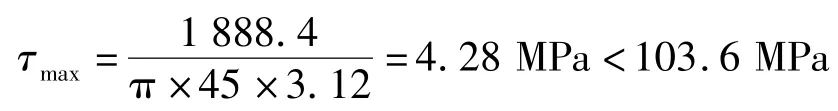

外螺纹剪应力校核:

故在设计压力下运行,螺纹强度满足要求。

4 结语

综上所述,高压螺纹发生事故的主要原因是螺纹牙设计不当造成的。为了使螺纹连接获得安全可靠的连接,对用于常用高压装置中的三种螺纹结构提出了强度计算公式及应力控制的条件,以满足工程设计要求。

[1]〔日〕鹈户口英善.螺纹构件强度设计指南及其理论[J].高压气体,1984,21(164):19-30.

[2]ASME boiler and pressure vessel codeⅧ-2[S].

[3]JB 4732—95,《钢制压力容器——分析设计标准》[S].

修改稿日期:2016-07-28

Strength Calculation of Screw Thread Structure in Pressure Vessel

WANG Chen,WANG Rong-gui

(Wuhuan Engineering Co.,Ltd.,Wuhan Hubei 430223 China)

The improperly designed structure of screw thread in the pressure vessel may result in the catastrophic failure.This paper analyzes the reasons of high pressure thread accidents and puts forward a strength calculation formula and the stress control conditions of various screw thread structures.

pressure vessel;screw thread structure;axial load;shear stress;strength calculation

10.3969/j.issn.1004-8901.2016.05.009

TH49

A

1004-8901(2016)05-0031-06

王晨(1968年-),男,福建福州人,1992年毕业于武汉工学院,高级工程师,长期从事化工机械设计及监造工作。